新式蒸发罐物料液位控制方案在糖厂的应用

零运高

(江联国际工程有限公司,北京100025)

1 前言

在制糖企业中,蒸发工序是制炼的中心,在这里既可以通过蒸发产生的汁汽为煮糖和加热器提供大部分的加热源,又可以为煮糖提供合格浓度的糖浆,起着承上启下的重要作用。蒸发的控制,历来讲究的是“五定一低”操作。“五定”操作方法即第一,各效压力即真空度稳定;第二,第Ⅰ效加热蒸汽压力的稳定;第三,保持各效液面稳定;第四,各种阀门的开启程度稳定;第五,抽取汁汽稳定。“一低”就是要保持低液面操作,低液面操作是在低液面下进行的一种蒸发过程,即保持各效糖汁在沸腾时的液面刚好盖过汽鼓的上管板加热面,低液面蒸发能减少静压的温度损失,增加传热的有效温差,加强糖汁的循环,提高传热效能。在“五定一低”操作中,涉及到液位控制的就包括了“一低”和“五定”中的第三和第四点,说明蒸发液位控制在蒸发操作中的重要地位,液位控制不稳定,会造成蒸发不正常,继而引起各级糖汁加热温度的波动和糖浆锤度不稳定,引起各级工艺控制的紊乱,严重的会造成工艺及质量事故。

国内大多数的甘蔗制糖企业建厂时间比较早,即使是经历过改扩建的甘蔗制糖企业,其蒸发罐物料液位的控制大多是采用人工控制或者带仪表控制的自动调节阀进行控制。最近几年国内外新建的制糖企业中,使用了一种新式液位控制方法,即是正常蒸发过程不需要人工进行调节的,适用于非降膜式列管蒸发罐液位控制的方法,这种控制方法依靠液位控制箱的圆筒箱式设备并配套相应的U型液封管进行控制。

2 传统的液位控制方案

2.1 人工控制

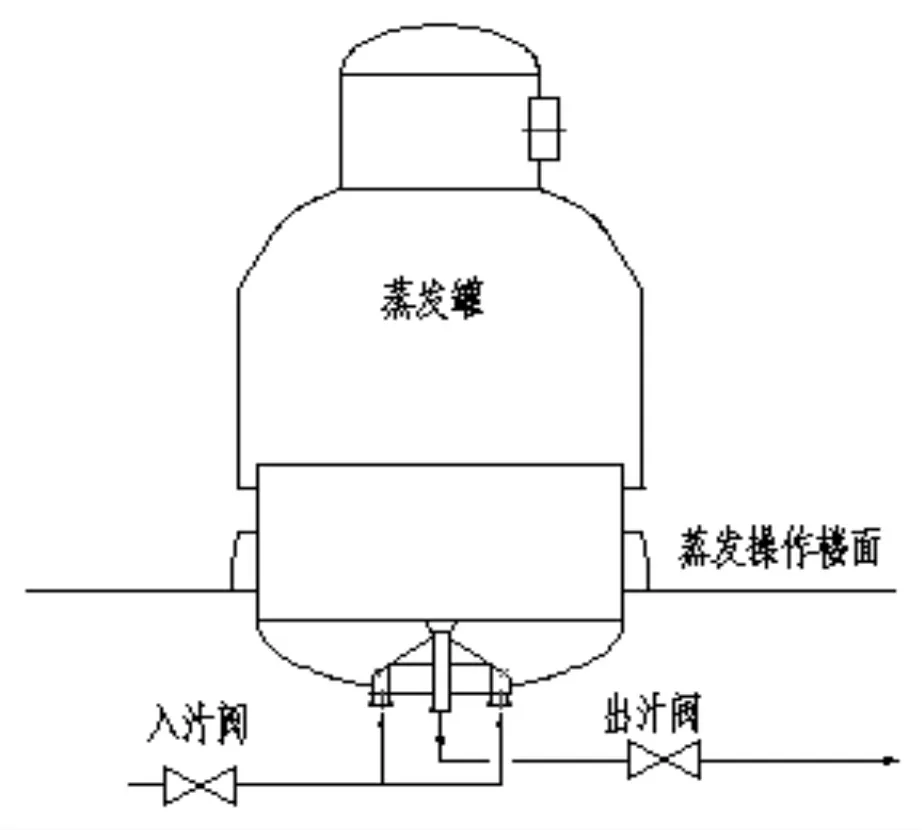

大多数的制糖企业中,蒸发罐物料液位的控制,还是依靠人工调节各效蒸发罐的入汁阀和出汁阀,从而保证多效蒸发罐保持在最佳的液位,如图1所示。采用这种方法时,各种阀门的开启程度不宜经常变动,在正常情况下,不能大开大关,对操作工的操作经验要求比较高,即使在各方面比较稳定的情况下,也会出现液位忽高忽低的现象,需要及时观察各罐的液位并做出相应的调节。

2.2 仪表控制

还有一种控制方法是采用自动仪表来控制阀门开关。这种方法是在传统方法的基础上,把蒸发罐的出入汁阀更换成自动调节阀,通过在蒸发罐适当位置上安装液位监测探头,配套DCS系统对自动调节阀进行调节,以达到自动调节液位的作用。这种仪表控制方法虽然能达到自动控制液位的效果,但投资大,易出现故障,建设和维护成本比较高。

图1 人工控制的蒸发罐简图

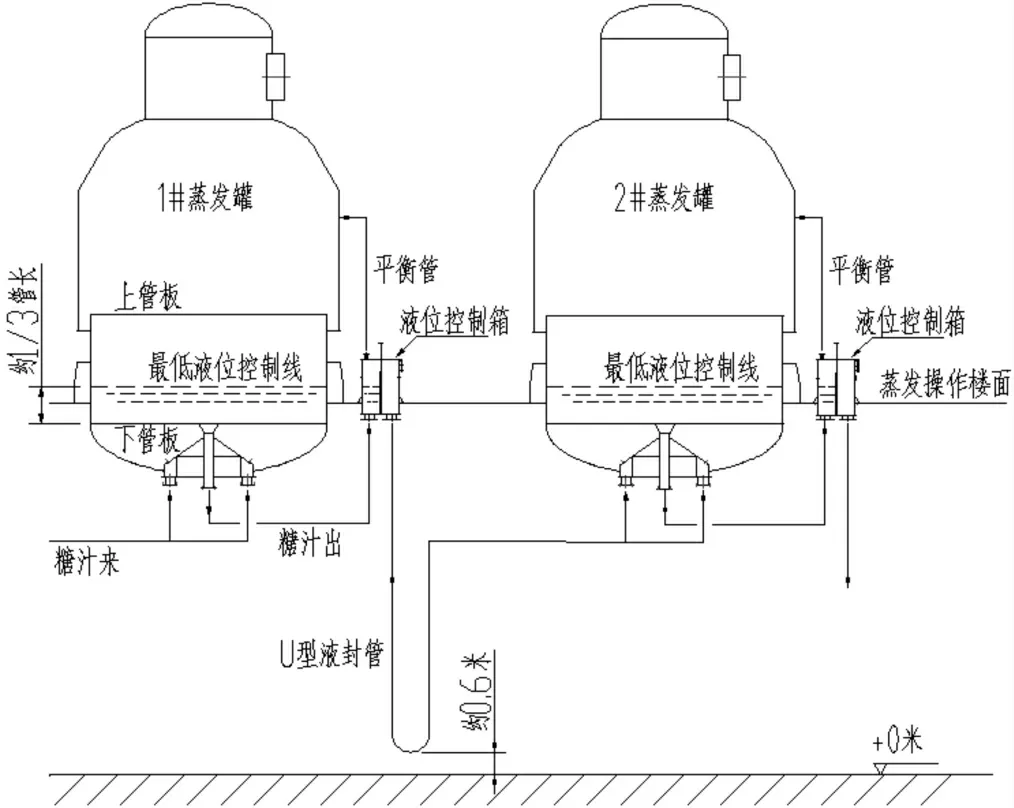

液位控制箱是一个密封的圆筒状设备,直径0.6~1.0米,内置有一块高度约半筒高的固定格板,把筒体下部分为左右两个分格。筒体上方安装一块可上下调节的格板,调节格板可通过螺杆及箱体外手轮进行箱外调节,可调节范围为0~0.4米,调节格板焊有限位导轨,也有做成内调节式格板,使用前打开手孔调节至合适位置后锁紧即可。液位控制箱的前后分格底部各有一个连接口,分别连接前一效罐的糖汁出汁口和后一效罐的糖汁入汁口。箱顶有压力平衡管接口,用来连接前一效蒸发罐的汁室,使液位控制箱上半部压力与前效蒸发罐的汁室压力相等,排汁流畅无阻力。在液位线上方的合适位置,箱体两侧安装对向观察视镜,用来观察设备内部和糖汁排放情况。箱侧或箱顶安装有手孔,方便检查和维修。这种带有调节格板的液位控制箱使用起来非常方便,它可以根据实际生产情况把液位线灵活调节至合适的位置。

新式液位控制方案是由液位控制箱配合U型液封管进行。U型管的作用是利用U型管内充满的液体,依靠U型管的液封高度阻止前一效蒸发罐物料排放时带出气体,并维持系统内的一定压力,防止前后罐之间的串汽。在U型管中,当其两端的压力相等时,两根管子的液体液柱高度是相等的;当其两端的压力不相等时,由于两端存在一定的压力差而导致U型管两个管子中的液柱有高度差,这个液柱高度差产生的静压等于两端的压力差。为保证U型管起到液封的作用,前后罐之间的汁室压力差必须小于U型管的两边液柱差而产生的静压并保持有必要的余量。

3 新式液位控制方案

3.1 主要设备

新式液位控制方案的主要设备是液位控制箱,如图2所示。

图2 液位控制箱示意图

3.2 安装方法

蒸发罐和液位控制箱安装在同一高度的楼层,前一效蒸发罐的糖汁出口管接管至液位控制箱的入口管,液位控制箱出口管经一个U型液封管连接至后一效蒸发罐的入汁管口,U型液封管底部离地面约0.6米,U型液封管再配套相应的残汁排放管路。液位控制箱顶部接一根与前效蒸发罐汁汽室相连通的压力平衡管,使前效蒸发罐的物料排出顺畅。新式液位控制方案的安装示意图,如图3所示。

图3 新式液位控制方案的安装示意图

3.3 安装要点

3.3.1 蒸发罐控制楼面的楼层高度

这种新式的带液位控制箱的控制方法,对蒸发罐控制楼面有一定的层高要求。这是考虑到以下几方面的因素。

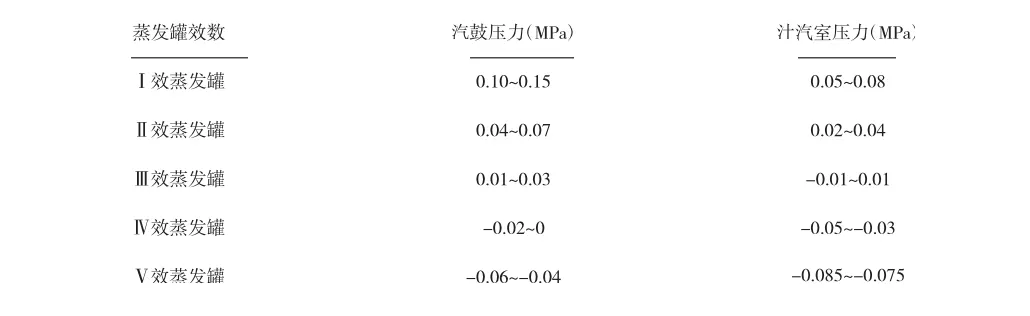

第一,前效蒸发罐和后效蒸发罐之间存在着一定的压力差,这个压力差一般情况下约为0.04MPa(表压,下同),生产波动时会高一些。表1为开榨期间国内糖厂各蒸发罐压力范围。

表1 糖厂榨季时各效蒸发罐的压力

第二,液位控制箱出口配套U型液封管的底部离标高0米的地面为0.6米左右,此时还需要考虑到留有安装排残汁的阀门和管路的高度,如图3所示。

第三,为保证前后两效蒸发罐汁汽室之间互不串汽,新式液位控制方案在考虑前后罐之间的压力差因素后,U型液封管高压力端应保持有一定高度的液柱进行密封,保证压力差产生波动时U型液封管能继续维持液封的状态。

目前,采用新式液位控制方案的制糖企业中,蒸发罐操作楼面高度一般都控制在10米左右,以保证蒸发系统的正常运行。

3.3.2 最低液位控制线与加热管高度的相对位置

液位控制箱的最低液位控制线与蒸发罐加热管高度约1/3的位置相对应。国内大部分甘蔗制糖企业的蒸发罐加热管高度一般约3米,在实际生产中为了保持蒸发罐低液面操作,蒸发罐正常液位控制大多数是遵循各效罐真液位即糖汁在没有进行加热蒸发时的静止糖汁的液位,约在蒸发罐加热管高度的30%~40%,此时各效罐糖汁在进行蒸汽加热蒸发时糖汁的沸腾液面刚好盖过汽鼓的上管板加热面。在实际生产中,各效的液面会随糖汁的锤度、自蒸发情况和蒸汽压力等不同而不完全相同,—般情况下是第Ⅰ效罐的液面比其他各效罐适当高些,而压力蒸发系统的液面又比真空系统的略高一些。因此在使用的过程中,新式液位控制方案可以根据各罐的实际情况适当调节液位控制箱的调节格板,使各效蒸发罐糖汁沸腾液位保持低液面的状态,发挥蒸发罐的最佳蒸发效能。

3.4 方案的特点

这种液位控制方案最大的特点是在使用时调节好液位控制箱的格板液位线至合适的位置后,在保持来汁稳定和用汽稳定的前提下可以一直保持理想液位状态,防止蒸发过程中液面忽低忽高的现象,充分发挥蒸发效能,获得质量良好的糖浆。此方案优点是设备简单,几乎不会出现设备故障,避免了传统方法中用阀门控制液位容易出现的故障。

4 新方案的应用

由于新式液位控制方案有效解决了制糖企业中蒸发罐液位控制的问题,避免了人工操作时出现的不稳定性,运行安全可靠,近几年来在国内外新建造的糖厂,大都应用了蒸发液位控制方案。

实例一:在我国央企主导建设的非洲某国两间处理能力为12000T/D的新建糖厂项目中,蒸发液位控制方案就是采用了此方案,两个项目均已投产运营,在实际生产运行中,蒸发罐液位控制顺畅,液位稳定,取得很好的效果。

实例二:在我国某国企主导建设的东南亚某国的糖厂项目中,蒸发液位控制方案也是采用了此方案,其中有三个项目已经投产运营,反馈的效果很好;还有一个正在准备试机投产。

实例三:国内某集团近几年新建造投产的某糖厂中,也是采用了新式蒸发液位控制方案。

5 结束语

新式液位控制方案原理简单,运行可靠,不需要投入昂贵的自动控制仪表,依靠安装在一定高度楼层上的液位控制箱和配套的U型液封管,通过细微调节液位控制箱的调节格板,就可以使各效罐液位保持在很好的液面状态,避免前后罐之间串汽现象的发生,充分发挥蒸发罐的最佳蒸发效能,保证各相关用汽部门的生产稳定性,而且生产过程中不需要频繁调节液位,减少了传统操作方法的不稳定性和设备故障率,非常适合新建糖厂使用和传统糖厂在有条件的情况下改造使用。