聚四氟乙烯在滑动轴承中的应用

黄 彧 王文东 黄 炜 应春菊

(1.上海理工大学 材料科学与工程学院,上海 200082; 2.上海材料研究所,上海200437;3.上海市工程材料应用与评价重点实验室,上海 200437)

0 前言

滑动轴承是指在滑动摩擦条件下工作的轴承。滑动轴承工作平稳、可靠、无噪声。在液体润滑条件下,滑动表面被润滑油分开而不发生直接接触,还可以减小磨损,油膜具有一定的吸振能力,一旦润滑油不足,摩擦阻力增大,将产生严重磨损并导致失效。而采用具有自润滑功能的滑动轴承材料,能有效降低启动摩擦阻力,且在无润滑油的特殊情况下能短时间甚至长期正常运行[1-2]。当前具有自润滑功能的轴承材料主要有金属基、陶瓷基和聚合物基复合材料,其中聚合物基复合材料在轴承中的应用最为广泛。聚四氟乙烯(PTFE)是一种常用的高分子固体润滑材料,它具有耐化学侵蚀性、耐高温、低摩擦因数和生物相容性,通常用于轴承和密封。但是聚四氟乙烯的力学性能较差,线膨胀系数大,耐蠕变性差[3-4],因此,纯氟塑料作为轴承使用会受到很大限制,故将聚四氟乙烯用作轴承的固体润滑材料时通常要添加填充物对其进行改性[5-6]。经改性后的聚四氟乙烯因其具有良好的耐磨性和力学性能广泛应用于滑动轴承的润滑材料[7]。

1 在镶嵌型滑动轴承中的应用

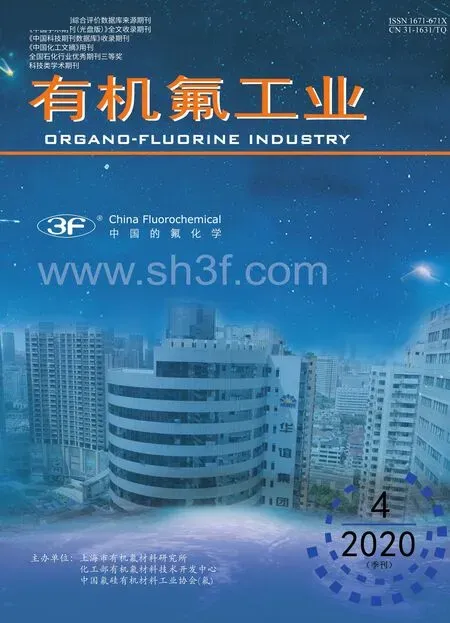

镶嵌型滑动轴承是指在轴承基体上预先设计、加工一定面积比例的孔洞或沟槽,在其中嵌入一些固体润滑材料,经过特殊的工艺,将其结合成为一个整体。在轴承工作时,嵌入的固体润滑材料在交变应力和摩擦热的作用下可微凸出于基体表面,在对偶面形成固体润滑转移膜,避免摩擦副表面直接接触,从而起到润滑减摩作用[8-9]。固体润滑材料的镶嵌形式及分布可根据需要设计,常用的镶嵌形式如图1所示。

图1 固体润滑材料常用的镶嵌形式

Sawyer等[10]以聚四氟乙烯和40 nm氧化铝颗粒作为原料,采用模压成型的方法制备了一种氧化铝颗粒质量分数为0~20%的聚四氟乙烯固体润滑材料。在接触压力6.4 MPa、行程长度50 mm、滑动速率50 mm/s的试验条件下在往复式摩擦磨损试验机上进行试验,结果表明:该固体润滑材料的耐磨性随着填料的增加而增加,填料占比为20%时材料最耐磨,比未填充时高出600倍。数据表明此种比例的聚四氟乙烯固体润滑材料可以作为镶嵌型滑动轴承的自润滑材料。

甄明晖等[11]以PTFE为润滑基体,在其中加入10%的纳米蒙脱石后进行混料,采用模压成型的方法镶嵌在铝合金中,制成PTFE/铝合金镶嵌型润滑材料。然后在摩擦磨损试验机上进行试验,结果表明:稳态后摩擦温度为51℃,摩擦因数为0.087,磨损率为0.38×10-3mm3/Nm。通过和非镶嵌型PTFE基复合材料对比试验发现,该材料导热性和耐磨性大大提高,而摩擦因数无明显增加。数据表明该聚四氟乙烯复合材料摩擦磨损性能优良,抗压强度高,且密度小,可以作为航空航天用镶嵌型滑动轴承润滑材料。

魏羟等[12]用铅粉、石墨、玻璃纤维填充PTFE制成铜基镶嵌型关节轴承材料,试验发现,润滑材料组成为40%PTFE+20%铅粉+20%石墨+20%玻璃纤维这一试验方案时的滑动轴承具有较好的摩擦磨损性能。

单昆仑等[13]研究出一种新型钢基镶嵌聚四氟乙烯自润滑轴承,金属基体采用GCr15轴承钢,固体润滑材料基体为聚四氟乙烯,填料为石墨、二硫化钼和中性氧化铝粉末。通过摩擦试验表明,这种新型轴承的压强可达到90 MPa,摩擦因数低于0.15,满足苛刻工况下轴承的力学性能指标。

李同生等[14]比较了石墨基、含铅PTFE和无铅PTFE固体润滑材料与铜合金复合制成的3种典型镶嵌轴承的摩擦学特性,试验发现:无铅PTFE镶嵌轴承在工作时所形成的转移膜最为完整、均匀,耐磨性更好。模拟台架的试验结果也表明无铅PTFE镶嵌轴承用于水利工程预计具有长达50年的安全使用寿命,聚四氟乙烯复合材料镶嵌自润滑轴承如图2所示。

图2 镶嵌型自润滑轴承

陶江等[15]研究了几种石墨和聚四氟乙烯复合固体润滑材料镶嵌在铜合金上在端面摩擦磨损试验机上进行的摩擦磨损试验,结果表明:在聚四氟乙烯润滑材料中添加适量的石墨可以使摩擦表面形成均匀的转移膜,减少基体铜合金在摩擦表面的裸露,从而使该种材料复合制成的关节轴承在工作时能够有效降低摩擦副接触界面由粘着引起的机械破坏式磨损。

聚四氟乙烯类轴承用自润滑材料替代普通金属制品应用的研究日益广泛,聚四氟乙烯的摩擦磨损特性与在对偶面上形成转移膜的能力及转移膜特性相关。因为纯四氟乙烯的力学性能较差,直接应用于滑动轴承中综合性能一般,所以广大学者们重点研究聚四氟乙烯、填料和摩擦副组成的摩擦复合体系中各种因素之间的相互影响关系,重点研究了摩擦磨损、微观机理以及温度、润滑、速率等条件的影响,为聚四氟乙烯类镶嵌型滑动轴承综合性能研究提供依据。

2 在衬垫型滑动轴承中的应用

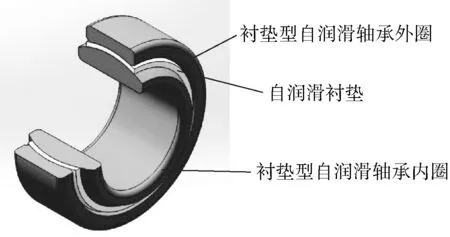

衬垫材料的性能直接决定着自润滑滑动轴承的寿命,衬垫型自润滑轴承结构示意图如图3所示。工业中往往会由于衬垫材料的过度磨损而导致轴承失效。因此,自润滑滑动轴承衬垫的研究受到了国内外学者的广泛关注[16]。

图3 衬垫型自润滑轴承结构示意图

2.1 聚四氟乙烯填充复合衬垫型滑动轴承

由于纯聚四氟乙烯材料存在一些不足之处,如强度较小、硬度低、磨损率高,在外力作用下有较大的粘弹性变形和导热性差等,所以限制了聚四氟乙烯在滑动轴承中的实际应用。为了使它能应用在要求较高的场合,须对聚四氟乙烯进行适当改性。添加填料就是一种简单有效的方法,在其中加入不同的填料,可使其物理和力学性能明显改善[17],使之能够作为复合型衬垫材料应用于滑动轴承。

杨文光等[18]在制成的PTFE衬垫型滑动轴承中加入碳纤维、玻璃纤维及不同的金属粉等填料,其抗蠕变性比PTFE提高了3倍,耐磨性提高了约10倍,硬度增加了10%~30%。

Shi等[19]通过在PTFE衬垫型滑动轴承中加入填充物,发现填充物晶体结构对PTFE基复合材料的摩擦因数影响较小,而晶体形状对摩擦因数的影响较大,并且须状填充物优于颗粒状填充物。由此可将须状填充物加入PTFE中进行改性,以提高轴承的综合性能。

David等[20]报道了在正压力为6.3 MPa、滑动速率为50.8 mm/s、纳米氧化铝质量分数为1%时,填充PTFE复合材料的抗磨能力提高了3 000倍,而质量分数为5%时填充PTFE复合材料的稳定磨损率最低为1.3×10-7mm3/Nm,并且摩擦因数达到0.21。试验证明该种复合材料可以作为衬垫材料应用于滑动轴承。

向定汉等[21]在接触压力为7.5 MPa、运动频率为1 Hz工况下研究了超细高岭土填充PTFE复合材料的摩擦磨损特性。该材料与45号碳钢磨损时,摩擦因数从未填充PTFE时的0.12增加至0.22。

2.2 聚四氟乙烯纤维织物衬垫型滑动轴承

聚四氟乙烯纤维织物自润滑材料是PTFE纤维和其他纤维交织而成的双层织物,通常选择平纹、斜纹或缎纹等纺织结构。这是随着聚四氟乙烯纤维出现后发展起来的新型自润滑材料,由聚四氟乙烯等几种性质不同的长纤维混编而成,其性能卓越,温度变化时尺寸稳定,抗磨减摩效果优异[22]。

狄葆璋等[23]在摆动频率为10次/min、摆角为±250、载荷为200~600 kN工况下,对外圈内表面粘接织物衬垫材料的铝合金关节轴承进行了研究。结果表明:凡是内外球面滚道接触良好者,其磨损性能优良;若磨痕区域呈黑褐色狭长形状,则其磨损性能较差。

向定汉等[24]在转速为25 r/min条件下测试了PTFE编织复合材料滑动轴承GEl00ET-2RS承载力与摩擦因数的关系。在承载力为135 MPa时,测试了轴承的磨损曲线、轴承的温升以及摩擦因数随连续摆动时间变化的关系曲线,结果表明:其承载力为25~135 MPa时,干摩擦因数为0.038~0.061。

李如琰等[25]介绍了由PTFE纤维、Nomex纤维和玻璃纤维等材料,采用特定方法纺织,并经特殊浸渍处理后制成的复合织物,该织物强度高、摩擦因数小。将这种纤维织物应用于滑动轴承时,可使滑动轴承既保持高承载、自动调心的特性,又兼有自润滑、耐冲击、长寿命等特点。

邱明等[26]制备了聚四氟乙烯/聚苯硫(PTFE/PPS)织物衬垫自润滑关节轴承。在径向载荷为35 kN、摆动频率为2.5 Hz工况下,利用关节轴承试验机对其摩擦学性能进行了研究。对其摩擦面的微观形貌和磨损机理进行了充分研究,结果表明: PTFE/PPS短纤维关节轴承表现出良好的摩擦学性能,其耐磨性和PTFE转移膜面比PTFE/PPS长丝纤维关节轴承高22.9%和69.7%。PTFE/PPS短纤维关节轴承的磨损机理主要为轻微的黏着磨损和磨粒磨损,PTFE/PPS长丝纤维关节轴承的磨损机理主要为严重的黏着磨损和磨粒磨损。

在重载荷磨损过程中,PTFE复合衬垫将会在轴承内外圈接触面之间形成PTFE转移膜,转移膜的形成减少了接触面的剪切强度,使滑动轴承内圈外球面的微凸体对PTFE复合层的擦伤作用明显得到抑制和减轻[27]。此时摩擦副之间的接触表现为转移膜与轴承内圈外表面之间的接触,这种接触会大大减轻轴承转动时的摩擦阻力,明显降低轴承内、外圈之间的摩擦因数,这就是此种自润滑滑动轴承摩擦因数很小的原因。随着关节轴承转数的增加,轴承的磨损量也在不断增加[28]。同时,转移膜也会不断地被挤向两边,PTFE自润滑层不断地减少,因此在磨损过程中轴承摩擦因数也在缓慢增加,直到PTFE自润滑层被消耗完毕、轴承失效为止。

3 其他应用

石磊等[29]研制了3种水润滑轴承,通过试验对比发现,采用铜基-PTFE材料制备的润滑轴承在25~30 m/s高线速率、102~105 ℃高温运行时能满足无变形、少磨损的性能要求,满足设计使用条件。

曹阳等[30]为解决聚四氟乙烯混合材料轴承保持架加工中材质软、加工稳定性差、受温度影响较大、容易产生变形的问题,通过优化工艺流程、设计专用加工模、优选刀具等方法,解决了该材料保持架的加工难题。并且该轴承经过反复实践验证发现:通过恒温箱将保持架温度控制在15 ℃,然后快速取出保持架进行检测,检测时间不超过5 s,只有这样才能保证聚四氟乙烯混合材料的轴承保持架精度相对稳定,能够相对准确地测量出保持架的各项尺寸及精度,为后续的机械加工提供有效保障。

4 结语

对于聚四氟乙烯类镶嵌型轴承用固体润滑材料添加填料改性这一方面,可以开发性能优异的纳米润滑材料并研究其协同减摩效应;研究耐高温、高性价比、低成本的新型树脂与共混树脂基体。使填料复合化,来达到最优的减摩耐磨效果。

同时针对聚四氟乙烯类镶嵌型轴承用固体润滑材料性能方面,在能够适应高温高压等特殊工况的前提下,可以开发润滑材料的新型制备工艺以充分发挥其优良的润滑耐磨性能和力学性能。

聚四氟乙烯自润滑衬垫材料还存在许多问题待处理,如高温、高频、重载及腐蚀等混合工况下的自润滑轴承材料失效是限制衬垫材料发展的瓶颈。由于滑动轴承作业的环境,如载荷性质、载荷种类、环境温度、环境气氛等差异很大,根据不同状况选择合适的衬垫材料是个复杂的问题。关于不同的工况,平衡纤维编织衬垫材料最佳的编织工艺和粘结工艺等一系列问题有待进一步探讨。同时,滑动轴承用自润滑衬垫材料的种类比较单一,开发和研制具有高强度、耐磨损、抗腐蚀的新一代自润滑衬垫材料,特别是改性纤维织物复合材料和梯度自润滑复合材料是未来滑动轴承衬垫材料的研究趋势。