重庆鹅公岩轨道专用桥索梁锚固结构精细化分析

施江涛

[上海市政工程设计研究总院(集团)有限公司,上海市200092]

0 引 言

自锚式悬索桥的锚箱式(承压式)连接是设置锚固梁(块),将锚固梁(块)用焊接或高强螺栓与主梁连接,拉索锚固在锚固梁(块)上。由于锚固梁(块)在多个方向需要补强,在设计时一般做成锚箱。日本的六甲大桥、柜石岛大桥、多多罗大桥,我国南京长江二桥等都采用了这种锚固型式[1]。这种锚固结构空间结构复杂,焊缝立体交错,板件应力分布极其不均,呈三向受力状态,应力集中[2-4]。因此有必要对钢锚箱在不利荷载作用下的应力大小、应力流方向等局部应力状态进行分析,保证在最不利情况下钢锚箱不发生破坏,尤其是钢锚箱和主梁边腹板的关键焊接部位。

本文选取了主桥最不利工况下吊杆力最大位置的钢箱梁节段,对其进行了受力分析。尤其对钢锚箱与箱梁边腹板焊接部位的焊缝应力和边腹板的层状撕裂可能性进行了详细分析,对明显影响连接焊缝应力和边腹板层状撕裂的尺寸进行了参数优化分析,并确定了最优值。

1 工程概况

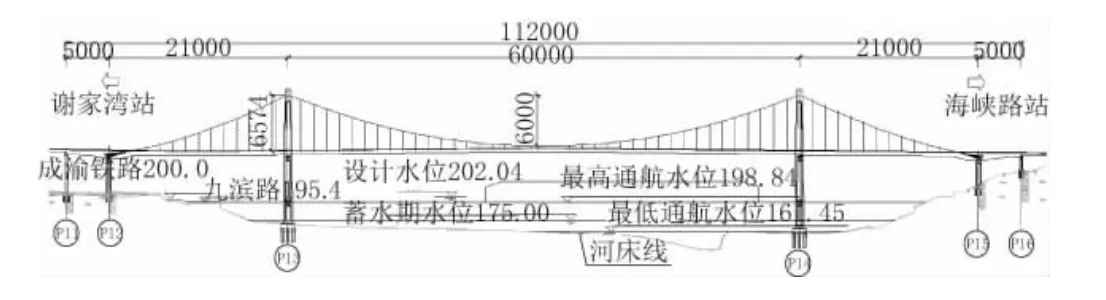

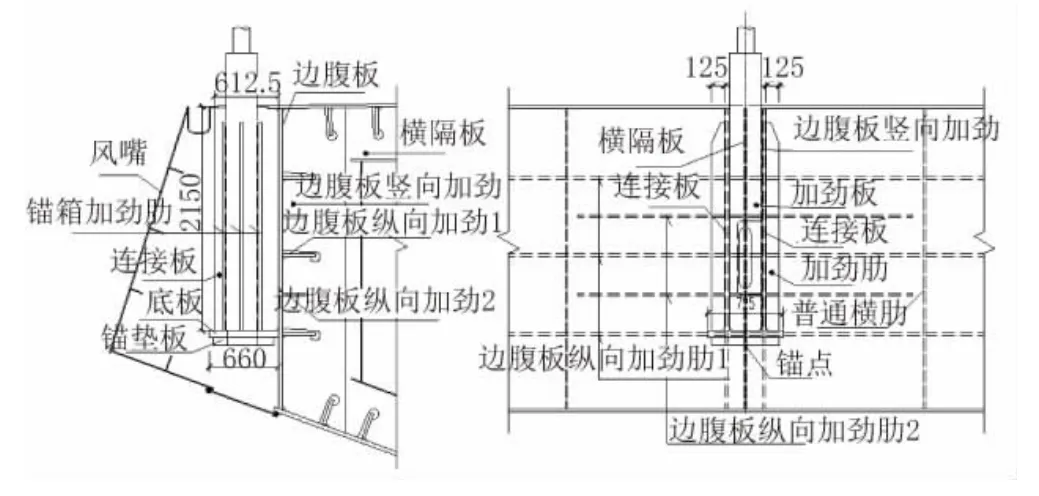

重庆鹅公岩轨道专用桥是一座横跨长江的特大型钢箱梁自锚式悬索桥(主跨600 m,全长1420 m)。桥跨布置为(50+210+600+210+50)m=1120 m,矢跨比1/10,吊杆间距15 m(见图1)。主梁采用钢箱梁,梁宽22.0 m(其中钢锚箱拉索锚固区为2.5 m),梁高4.5 m,采用六腹板断面。吊杆采用1770 MPa的锌铝合金镀层φ7 平行钢丝。锚箱安装在主梁边腹板上(见图2)。吊杆锚头下采用垫板与承压板的组合。

图1 重庆鹅公岩轨道专用桥总体布置图

图2 钢锚箱几何构造及板件名称(单位:mm)

为全面、真实掌握钢锚箱三维应力状态,用ANSYS 子模型法[5]进行了钢锚箱板件和焊缝的应力分析,并进行了参数优化,提出了改善锚箱局部应力过大的措施和方法,为设计施工提供科学依据。

2 计算模型

本文选取了大桥在各种荷载(恒载、列车荷载、风载、温度等)工况组合下对钢锚箱受力最不利(吊杆的受力最大)的钢梁节段。

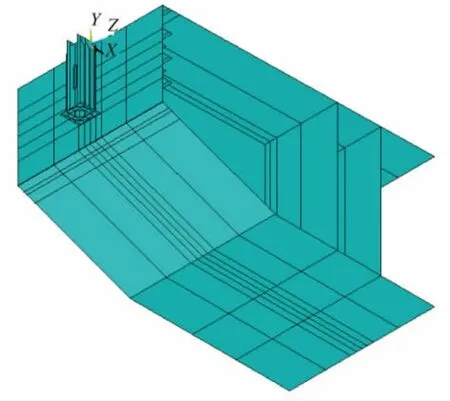

计算模型取截面半结构,纵向钢箱梁节段长度为5 m。钢锚箱的基本网格尺寸为2 cm,局部为1 cm(见图3)。

板件厚度如下:底板60 mm,加劲板30 mm,连接板40 mm,锚箱竖向加劲肋30 mm,边腹板40 mm,边腹板竖向加劲25 mm,边腹板纵向加劲1 取30 mm,边腹板纵向加劲2 取20 mm。

图3 有限元模型

模型中钢锚箱底板采用实际板厚,未考虑锚垫板刚度影响,但考虑了锚垫板的应力扩散作用,而不采用等效厚度法[3](使计算偏于不安全)。模型的边界条件为:在节段对称面上施加对称约束;在箱梁节段一端对所有节点施加三个方向平移约束;在另一端对所有节点施加竖向和横向约束,并施以最不利工况下总体计算得到的弯矩(1000 kN·m)和轴力(323329 kN);吊杆力加载位置为钢锚箱底板中心的环形区域,最不利工况下的最大吊杆力为3930 kN,模型中采用的吊杆力为4000 kN。

3 结果分析

钢锚箱计算分为两部分:一是与钢锚箱相关各板件应力;二是焊缝应力,主要是锚箱连接板与边腹板的两条竖向焊缝,和锚箱底板与边腹板的一条水平方向焊缝。

3.1 板件应力分析

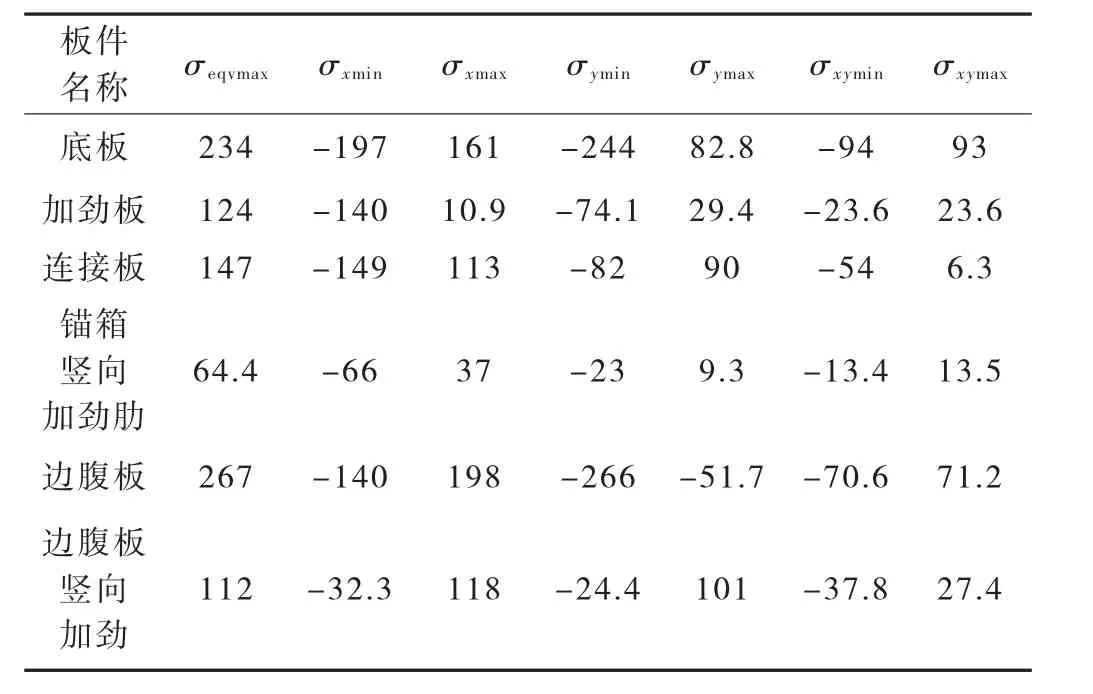

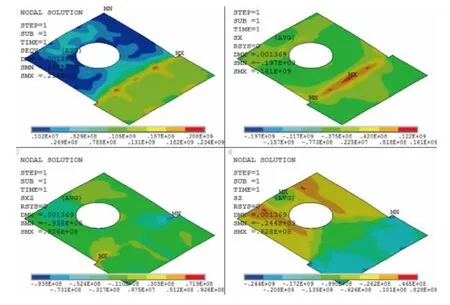

计算得到的各板件应力(Mises 应力、两个方向正应力及面内剪应力)见表1。

表1 各个板件应力情况 单位:MP a

钢锚箱最大Mises 应力为267 MPa,发生在底板、连接板和边腹板三向交叉位置附近;最大横向拉应力为161 MPa,发生在底板和边腹板的焊缝中间位置;最小横向应力为197 MPa,也发生在三板交叉位置;最大竖向拉应力为198 MPa,发生在边腹板靠近锚箱底板位置;纵向应力相对较小。由表1 计算结果可知,底板和边腹板的各项应力相对较大,尤其是Mises 应力和横向拉应力。

结论:各个板件应力符合规范要求,但底板、连接板和边腹板三向交叉位置和底板与边腹板焊缝位置均存在较大的拉应力,对这些位置的焊缝需进一步分析应力分布。

3.2 焊缝应力分析

主梁所受各类荷载主要通过其与钢锚箱的连接焊缝传递到钢锚箱,进而传到吊杆。通过锚箱连接板与边腹板的两条竖向焊缝和锚箱底板与边腹板的一条水平方向焊缝来传递荷载。前者是传递竖向剪力的主要焊缝,后者可分担由吊杆力与边腹板偏心引起的弯矩引起的横向拉力。这两条焊缝均采用全熔透焊。

人们比较关心的是焊缝的Mises 应力和拉应力,前者关乎焊缝本身的强度,后者有可能使边腹板发生层状撕裂。锚箱连接板与边腹板的竖向焊缝计算结果如图4、图5 所示。

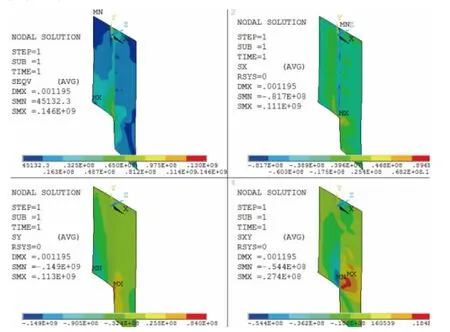

图4 连接板和竖向加劲应力图(单位:P a)

图5 连接板和边腹板竖向焊缝应力图

如图4 所示,较短的板件为锚箱连接板,较长的为边腹板内侧的竖向加劲肋。图5 中横坐标为沿焊缝路径,竖坐标为应力值;MYSX1 为X 方向(横向)应力,MYSXY1 为板件平面内的竖向剪应力,MYEQV1为Mises 应力(下同)。图中坐标0 点为连接板底部与边腹板焊接部位,其应力集中现象明显,应力值在路径中都达到了最大,Mises 应力179 MPa,横向拉应力135 MPa,竖向剪应力为43.3 MPa。离开应力集中区(1~2 cm 范围)后,Mises 应力和横向拉应力迅速降低。在边腹板内侧水平纵向加劲肋处稍有应力突变,其横向应力基本保持在23~45 MPa,在边腹板与顶板交界处达到最低。竖向剪应力也是沿整条路径降低。

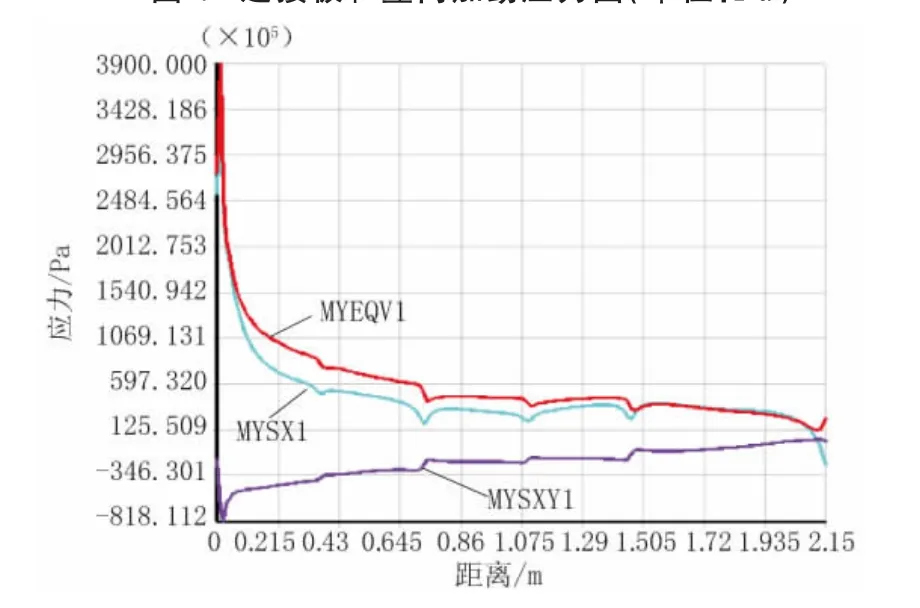

锚箱底板边腹板的水平方向焊缝计算结果如图6、图7 所示。如图6 所示,方形开孔的板件为锚箱连接板,稍长为边腹板内侧的水平横向加劲肋。图7 中横坐标为沿焊缝路径,竖坐标为应力值。最大Mises应力为209 MPa,发生在路径中间和其与连接板交接处;横向拉应力最大为161 MPa,发生在焊缝路径中间,在其与连接板交接处出现小峰值;竖向剪应力在整条路径中水平较低,只在其与连接板交接处有所增大。

图6 底板与边腹板水平纵向加劲应力图(单位:P a)

图7 底板与边腹板纵向焊缝应力图

结论:锚箱连接板与边腹板的竖向焊缝和锚箱底板与边腹板的水平横向焊缝均满足强度要求,但在连接板、底板与边腹板三向交接处及底板与边腹板水平焊缝中间位置都有较大的横向拉应力,有可能导致边腹板的层状撕裂,应对边腹板的Z 向性能提出要求。

4 优化设计

由前述计算可知,钢箱梁板件本身的应力能满足强度要求,但由于钢箱梁与边腹板连接处的焊缝应力状况复杂,在极端情况下有可能使其发生破坏或者使边腹板发生层状撕裂。所以有必要对影响连接焊缝应力状况的变量进行优化设计,以了解变量敏感性及选取最优变量值。在基本构造不变的情况下,这里选取了三个最能影响连接焊缝应力的变量:钢锚箱底板厚度tdb、连接板厚度tljb和钢锚箱高度lljb。

当tdb和tljb为变量,其余各个板件尺寸维持原值;当lljb为变量,钢锚箱连接板、加劲板、加劲肋及腹板内侧水平向纵向加劲肋间距都相应调整,其余板件尺寸维持原值。变量取值:底板厚度tdb取40~80 mm;连接板厚度tljb取20~60 mm;钢锚箱高度取1600~2300 mm。

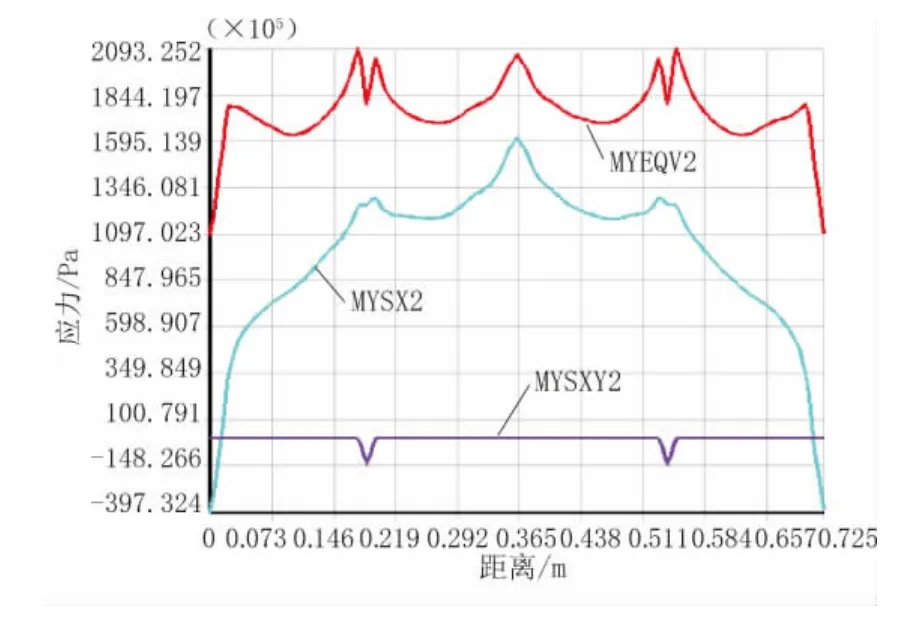

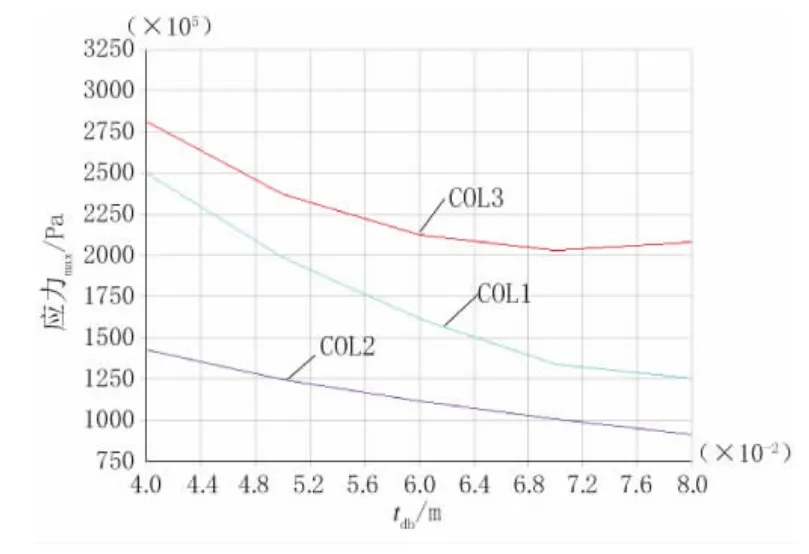

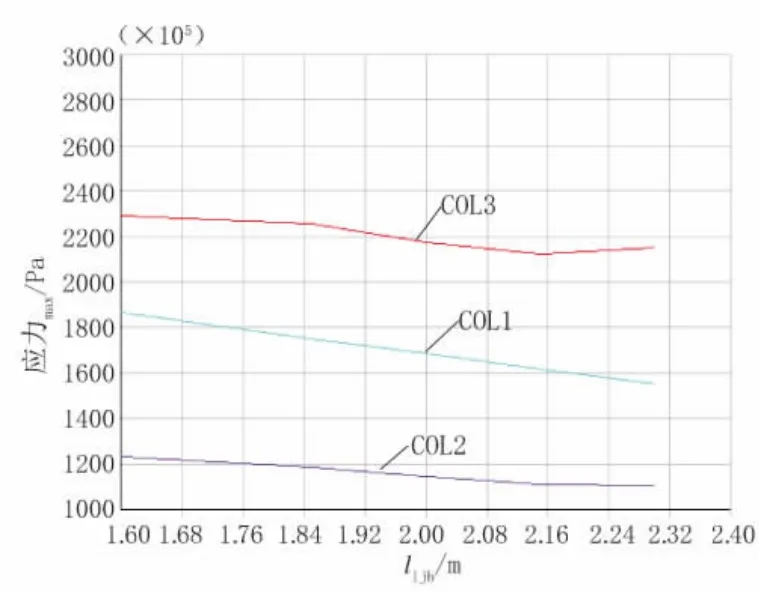

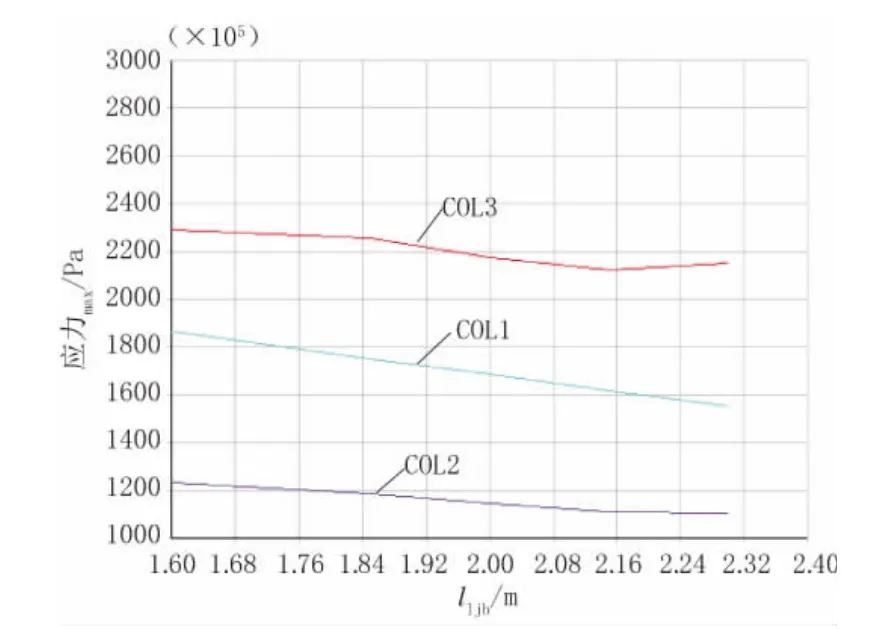

对各变量的值,分别计算锚箱底板与边腹板纵向焊缝的最大横向拉应力、锚箱连接板与边腹板竖向焊缝的最大横向拉应力、钢锚箱整体最大Mises应力。计算结果如图8~图10 所示。其中COL1 表示锚箱底板与边腹板纵向焊缝的最大横向拉应力,COL2 表示锚箱连接板与边腹板竖向焊缝的最大横向拉应力,COL3 表示钢锚箱整体最大Mises 应力。

图8 最大应力随底板厚度变化图

图9 最大应力随连接板厚度变化图

图10 最大应力随钢锚箱高度变化图

由图8 可知,当底板厚度为40 mm 时,纵向焊缝最大横向拉应力达到了250 MPa,竖向 焊缝最大横向拉应力达到了140 MPa,钢锚箱整体最大Mises 应力达到了280 MPa;当底板 厚度为80 mm时,以上三种应力分别降低到了125 MPa、90 MPa 和208 MPa。底板厚度对纵向焊缝应力影响最大,曲线近似按抛物线变化,该变化和受弯构件截面最大应力与截面高度的变化相近;而对钢锚箱整体Mises应力的影响在底板厚度达到68 mm 后,变化已不明显,甚至有使Mises 应力变大的趋势。底板越厚,总体来说会使钢锚箱和焊缝应力降低,但是板件太厚会增加由于焊接热应力导致的板件层状撕裂风险[6],所以该设计中取底板厚度为60 mm。

由图9 可知,当连接板厚度为20 mm 时,纵向焊缝最大横向拉应力达到了188 MPa,竖向焊缝最大横向拉应力达到了120 MPa,钢锚箱整体最大Mises 应力达到了230 MPa;当连接板厚度为60 mm时,以上三种应力分别降低到150 MPa、100 MPa 和208 MPa。连接板越厚,计算得到各项应力值越小,但变化并不是很明显(相对底板厚度的影响)。同样由于考虑到板件太厚会增加由于焊接热应力导致的板件层状撕裂风险,但板件太薄又与其他与其连接的板件厚度相差太大,也会对焊接产生不利影响,所以该设计中取连接板厚度为40 mm。

由图10 可知,当钢锚箱高度为1600 mm 时,纵向焊缝最大横向拉应力达到了188 MPa,竖向焊缝最大横向拉应力达到了122 MPa,钢锚箱整体最大Mises 应力达到230 MPa;当钢锚箱高度为2300 mm时,以上三种应力分别降低到155 MPa、110 MPa 和215 MPa。钢锚箱高度越大,计算得到的各项应力值越小,但变化也并不是很明显(相对底板厚度的影响)。当钢锚箱高度达到2160 mm 后,钢锚箱高度对锚箱整体最大Mises 应力影响几乎为零,甚至有使该应力值变大的趋势。所以该设计中取钢锚箱高度为2150 mm。

当底板厚度为60 mm,连接板厚度为40 mm,钢锚箱高度为2150 mm 时,锚箱底板与边腹板纵向焊缝的最大横向拉应力为161 MPa,锚箱连接板与边腹板横向焊缝最大横向拉应力为116 MPa,钢锚箱整体最大Mises 应力为216 MPa。

5 结 语

根据对重庆鹅公岩自锚式悬索桥索梁钢锚箱的有限元分析,得出如下结论:

(1)钢锚箱板件在最大吊杆力作用下除了底板与边腹板相交的角点范围内有局部应力集中,超过了板件屈服强度,其余板件强度都符合规范要求。

(2)根据对钢锚箱与箱梁边腹板焊接部位的焊缝应力和边腹板层状撕裂可能性的分析,最大层状撕裂拉应力为161 MPa,应对边腹板Z 向性能提出要求。

(3)根据对影响连接焊缝应力和边腹板层状撕裂的因素进行的参数优化分析,表明底板厚度相对连接板及钢锚箱高度对连接焊缝横向拉应力的影响较大,可适当加大底板厚度。该设计最终采用底板厚度为60 mm,连接板厚度为40 mm,钢锚箱高度为2150 mm,此时纵向焊缝的最大横向拉应力为161 MPa,横向焊缝最大横向拉应力为116 MPa,钢锚箱整体最大Mises 应力为216 MPa,可保证结构安全。