主要高性能纤维及其复合材料的创新发展与研发方向

罗益锋

(全国特种合成纤维信息中心,北京 100028)

0 前言

本文所涉及的高性能聚合物及纤维,包括聚丙烯腈基碳纤维(PAN-CF)、新型低成本碳纤维、芳酰胺(AR)、超高相对分子质量聚乙烯(UHMWPE)、液晶聚芳酯(LCP)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)、聚恶二唑(PODZ)、酚醛及其薄膜、复合材料的最新进展及创新应用。在天然和无机纤维及其复合材料方面,涉及纳米纤维素纤维(CNF)、玄武岩纤维(CBF)石墨烯纤维及复合纤维、碳纳米管(CNT)及纤维。目前这些纤维的研发、生产和市场开发,除UHMWPEF、PIF及PODZF外,日本均占据世界领先水平,而且PEI和酚纤维是日本独有的。在低成本碳纤维的高效、节能和环保生产工艺和新型原丝研发方面,欧美一直保持领头地位,并取得新进展。

我国在高性能纤维领域,过去一直处于追赶国外先进技术和产品系列化的阶段,目前取得了长足进步,现在4大类高性能纤维方面已成为研发或生产品种较全(只缺聚酰胺酰亚胺、酮酐类PI、PEI和聚酮)的国家,其中PIF和玄武岩纤维各已跃居世界领先和先进水平。

我国与先进国家的最大差距,主要体现在创新能力、产业化规模、产品稳定性、产品品种规格(包括不同表面处理产品)、特别是应对主要市场生产“量身定制”的商品方面差距较大,而且各公司的研发水平和产品品种趋于类同,没有自己的特色。但今后5~10年内,我国有望发展成为世界高性能聚合物及纤维的最大生产国和最大需求市场,而且从上游原料至下游产品形成一整套产业链,产业布局较为合理,产品在国内将占据主要份额。

本文按品种加以简介。

1 碳纤维(CF)及其复合材料

自2013~2019年,碳纤维市场以年均11.1%增长,是一种能同时在许多应用领域找到用途并快速增长的材料。2019年,碳纤维65%~70%的市场由航空航天、汽车和风电所占有,且需求持续增长,如图1所示。

图1 2019年全球碳纤维的市场分配

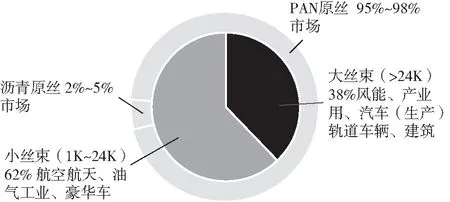

图2所示为PAN-CF和沥青基碳纤维(P-CF)及大丝束(LT)和小丝束(ST)所占的市场份额。PAN-CF占95%~98%,P-CF只占2%~5%,而ST-CF占62%,LT-CF占38%。

图2 以原丝种类和丝束大小划分的碳纤维市场需求

图3 按主要应用领域的碳纤维市场分配

图3所示为碳纤维在主要应用领域的市场分配。ST-CF约62%应用于飞机,其他占38%,而LT-CF主要在风能、汽车及其他产业领域各占50%、25%和25%。

目前在欧洲短切碳纤维(图4)需求量增长很快,主要制成热塑性和热固型树脂混合物,应用于要求轻量化和高品质电子设备及医疗器械,其抗冲击性能好。为此帝人集团在欧洲的碳纤维公司新导入了连续碳纤维的切割设备,使其产能增强40%。

图4 Tenax短切碳纤维

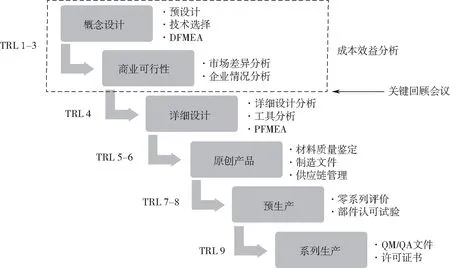

对于碳纤维的市场开发,国外有一种科学的技术市场等成熟度评价体系。最初是由美国国家航空航天局所开发,并被许多汽车主机厂所采用,最近英国StrucTeam公司作了改进,提出了技术准备水平(TRL)的概念,值得我们借鉴。图5所示为其各阶段的评价流程,包括概念设计、商业可行性、详细设计、原创样品、预生产品和系列产品。

值得注意的是,最近Lux研究公司发布的《碳纤维复合材料的未来》的报告中预测,因受多种因素的推动,到2030年全球碳纤维复合材料(CFRP)的市场将增长至640亿美元。随着海上风电对大型涡轮叶片需求的增长,风能行业有望成为CFRP的最大消费市场,而目前航空业由于受疫情等各方因素影响需求低迷。该报告认为,目前碳纤维行业正面临三大挑战,即基础市场疲软、碳纤维标准化滞后和回收技术水平跟不上发展。

图5 StrucTeam 技术准备的层次步骤

但在我国,国产合格碳纤维出现了首次供不应求的局面,各碳纤维生产厂家正开足马力争满负荷生产,以满足下游客户的需求。主要推动力是多方面的,既有全球疫情和军备竞赛的影响,也有国家大力推动内循环的政策所致,因此我国有望提前实现成为全球碳纤维最大生产国和消费国的目标。

1.1 PAN-CF

1.1.1 新品种、新规格

PAN-CF因断裂伸长率最大仅为2.1%~2.2%,属脆性材料,最近开发的新品种有高伸长率(2.5%以上)、高抗冲击强度和高压缩强度的MX系列、高耐疲劳性系列等。如东丽公司适应汽车的需求,开发相对低成本的GT系列碳纤维Z600,强度和模量各为4.4 GPa和235~245 GPa;为适应氢燃料电池的高压气瓶,开发了T7020S新品种。赫氐公司为适应航空航天、卫星、直升飞机等的需求,开发了超高强度、超高模量碳纤维“HexTow”HM63新品种,强度和模量分别为4 688 MPa和441 GPa,与帝人公司的UMS45碳纤维相当。

1.1.2 新工艺技术

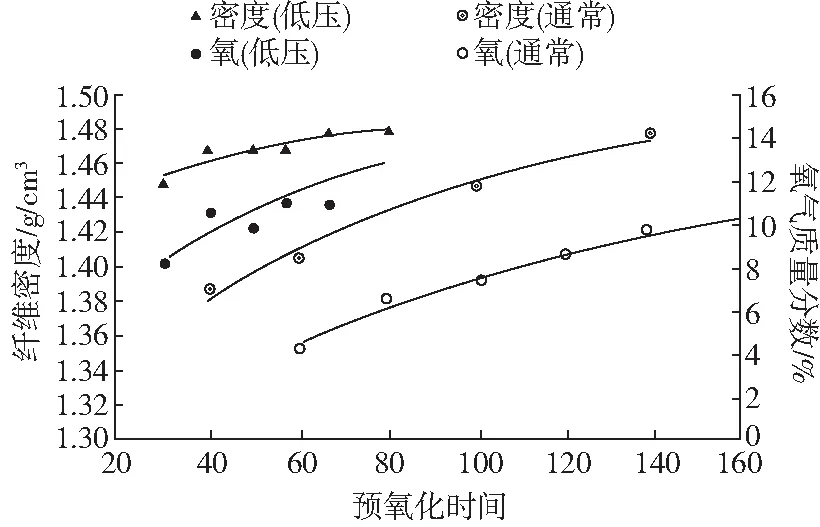

美国4M碳纤维公司还与橡树岭国家实验室共同开发了4X技术(旧名RMⅩ技术),比预氧化技术速度快3倍,单位能量消耗降低75%且碳纤维质量也较高。德国AG公司和德国纺织与纤维研究所联合提出在降低压力和特定气氛下进行碳纤维原丝预氧化的新理念和新技术。该新技术可精确调节预氧化过程的气氛和氧浓度,而低压是最有效控制氧浓度的最佳方法,因此加工时间可降低30%,且由于过程所用气体量少,故能耗成本下降50%。

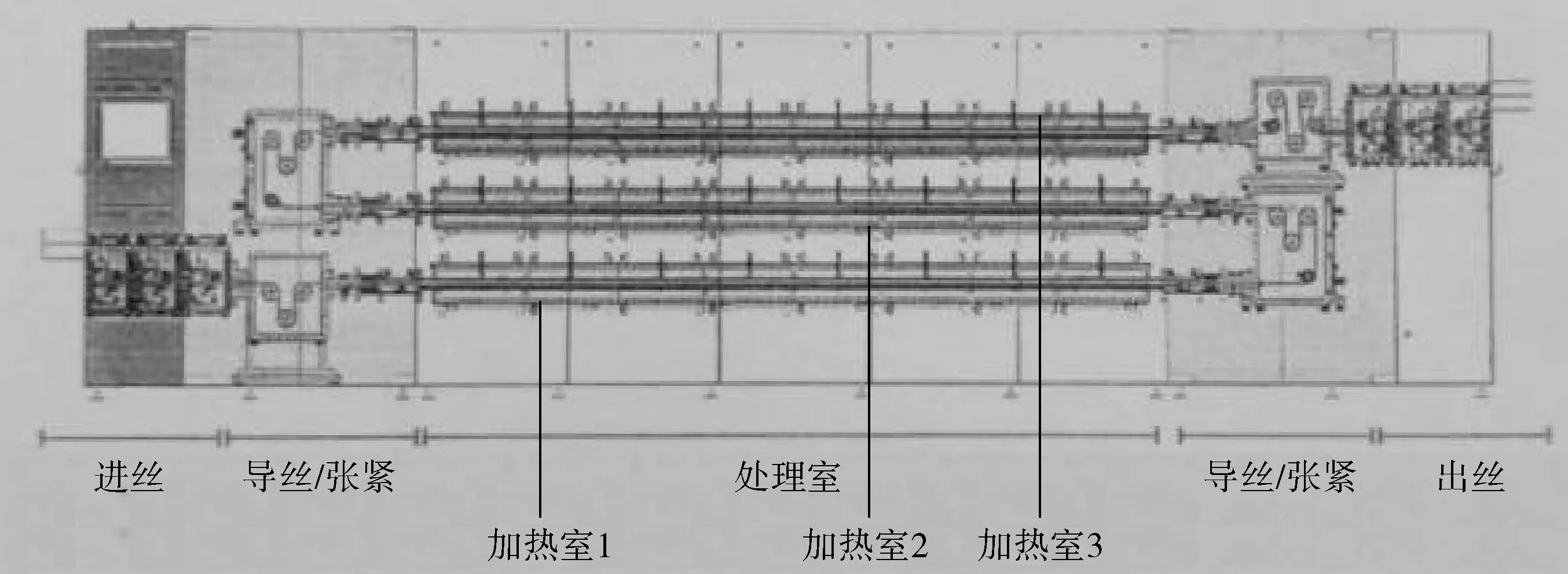

图6为c.Lab 碳实验室的1 t/a低压预氧化炉外观,图7为低压和常规PAN预氧化丝的预氧化时间与其碳纤维拉伸强度的关系。

低压预氧化炉由3个相互叠在一起的工室组成,在其进出口各有闸门系统用于隔离外部大气压与加工压力,这种组合可实现由30~1 000毫巴(mbar)不同压力下所需的各种加工气氛。第一加工区可保持低氧浓度,以实现在无氧交联下进行热拉伸,然后在后道再提高氧浓度,如图8所示。该设备可连续平行加工12束1~50 K原丝,每束丝可独立控制速度和拉伸。

图6 低压预氧化试验炉

图7 低压和常规预氧化丝的预氧化时间与其碳纤维拉伸强度的关系

图8 c.Lab碳实验室所开发的低压预氧化炉的基本设计和横截面图

这种精细渐变和准数字温区及现代技术,可实现工艺过程准自动热控制和非连续反应,以达到最大的加工速度,如图9所示。

图9 低压与通用法和装置相比的预氧化过程、使用温度、渐变反应和最终省时的图示

图10示出PAN原丝的最佳氧浓度为10%~13%wt时,在低压下预氧化速度比通用法更快,在丝束5N张力下,低压法在260~400 ℃温区内,而通用法在230~265 ℃温区内,停留时间在40~80 min范围内变化情况,高温加工丝的氧浓度提高了,而密度由初始的1.22 g/cm3提高至1.48 g/cm3。总之,低压预氧化技术和设备适用于纺织级PAN、木质素和纤维素原丝的预氧化,且低压法可控制和加速由纤维素脱水进程,从而提高碳化收率。

图10 通用法和低压条件下PAN预氧化纤维的密度和氧含量与预氧化时间的关系

我国的LT-CF及其原丝发展较快,主要由吉林精功碳谷碳纤维有限公司和上海石化股份有限公司生产,在“十四五”期间其将向数万吨级发展。兰州蓝星纤维有限公司最近通过了中国纺织工业联合会组织的“千吨级NaSCN法50K大丝束碳纤维产业化关键技术及装备研究”的成果鉴定,目前原丝和碳纤维单线产能各为4 000和1 500 t/a。

2020年8月,航宸石家庄新材料科技有限公司和东华大学共同研发的“大丝束碳纤维超声波展纤技术及装备”,通过了中国纺织机械协会的成果鉴定。其可减少纤维的损伤,保证展纤质量,还可通过分析碳纤维上浆剂类型与展纤溶液类型、浓度关系来指导实践,并采用盘式卷绕存储形式,保证展平后碳纤维扁丝平整、均匀卷绕。

2 低成本新型原丝及碳纤维

2.1 山羊榉木(beech wood)原丝及其碳纤维(BW-CF)

德国DITF研究中心联合8家不同的科研团队,开发制备山羊榉木纤维和木质素纤维的方法。目前在实验室已由山羊榉浆粕及山羊榉木木质素用一种节能和廉价的工艺制造出BW-CF。

2.2 海藻(algea)原丝及其碳纤维(AG-CF)

德国慕尼黑技术大学开发出AG-CF。海藻可将大气、发电厂或钢厂所排放的CO2转化成海藻油,然后再由它生产出生物燃油和海藻纤维,接着通过化学和生物技术生产原丝及其碳纤维。根据初步计算,该法很容易削减产生温室气体的CO2。

2.3 碳纤维复合材料(CFRP)

2.3.1 通过合作与兼并提高国际竞争力

德国SGL公司和比利时Solvay公司于2020年3月签定了共同推进中模量(IM)大丝束碳纤维复合材料市场化的协议。其目的是为改善新一代商用飞机的生产过程,降低成本和CO2排放;利用SGL公司的大丝束IM CF和Solvay公司领先的高性能结构用热固型和热塑性树脂基复合材料,共同开发先进的飞机材料。

2.3.2 新技术、新产品、新应用、新市场和新进展

①飞机部件等

2020年6月17日,东丽和帝人在巴黎国际航空展览会上,都发布了快速成型和低成本的CFRP新材料,可用于新一代飞机的零部件,量产后零部件的生产成本可望降低约50%,预计2021年前后开始增加对现有机型的供应,以加速燃效高、性能优的新型飞机的普及。

日本Selen公司与DIC和福井县工业技术中心,共同开发了可常温保存又可在1min内热压固化的预浸料(图11 )。采用这种空气开纤的UD预浸料,可生产出高韧性和耐高湿热性的CFRP部件。其中福井县工业技术中心拥有碳纤维丝束的空气开纤技术,DIC持有非环氧系的游离基反应型热固性树脂,而Selen拥有高精度碳纤维浸渍工艺技术,三者发挥了各自优势。一般的环氧系预浸料,需要在-25 ℃冷冻保存,成型时还要采用高价的热压罐成型机,初期投资费用大。该热压成型品从试制到开发难度低,而产品性能优,可生产出200~300μm厚的超薄型产品,可进行弯曲并卷成长尺寸的卷装品。现设备已导入福井县TPF事业所的研究中心内,并开展设备的优化,预期于2021年完成样品的试售。其产品除应用于汽车、压力容器管道补强外,还试用于人造卫星和火箭等航天领域。

图11 面向高端薄型CFRP产品的预浸料

帝人公司采用非卷曲碳纤维织物Tenax DRNF及碳纤维三维编织相组合的Tenaⅹ DRBF作为复材中间体,通过RTM(树脂注入成型)法制成CFRP飞机主翼阻流板(图12)。与以往的高温真空环境下成型的热压罐法相比,该技术生产效率较高。

图12 采用于A320neo的机翼阻流板

②无人机部件

Aerosens公司生产的垂直离着陆型固定翼无人机(ⅤTOL),其速度为目前无人机的4倍以上,飞行时间长达2 h以上。其机体由FRP制,碳纤维占3~4成,其余为玻璃纤维的混杂复材,具有大型、轻量又坚固的特点。图13所示为AEROSENS公司的新型ⅤTOL。

图13 新型4垂直轴ⅤTOL

日本AERONEXT公司正结合疫情需要加速开发物流及产业用无人机,用于运送高单价的医疗器械和药品,最大积载量为5 kg。图14 所示为六轴旋翼配送用无人机。

图14 六轴旋翼配送用无人机

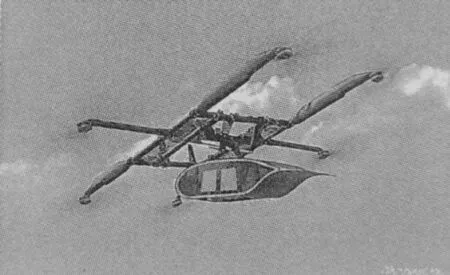

我国是无人机的生产强国,拥有数百家企业。其中大疆无人机公司是全球最大的无人机生产企业之一,机种最全,以民用为主,已销售至多个国家和地区。中国航空工业集团设计的AV500C军用无人直升机,最近成功进行了首飞,其重500 kg,起飞高度5 000 m,升限6 700 m,适用于高原飞行和作为2号舰载机(图15 )。

图15 我国新型军用无人直升机

③可飞行汽车

德国Lilium Jet公司是设计制造“空中飞车”(图16)的公司,而轻量化的CFRP车体由UAM公司负责制造,所需碳纤维预浸料由东丽公司提供。该飞行车可乘载5人,在60 min内可飞行300 km,而且可垂直起降,其车身、主翼和动翼等都采用CFRP。

图16 计划于2025年开始商业运航的空中飞车

我国吉利汽车也开发了可飞行汽车,预期各方条件具备后便可商品化。

④ 热塑性树脂耐震CFRP补强材料

日本小松马德累公司和金沢工业大学创新复合材料开发中心,共同开发的热塑性CFRP“Carbokoma·Strand Rod”,最近取得了日本产业规格(JIS)的认定,这是首例。这种补强材料可有效利用其轻量和耐久性等特点,已用于长野市的善光寺、富冈市的富冈制丝厂等建筑物的加固补强。

⑤ 燃料电池用高压容器

东丽公司已生产面向燃料电池汽车的专用碳纤维,预计产能将大比例增加。丰田汽车目前是全球领先的氢燃料电池汽车生产厂家,其就是采用碳纤维生产的压缩氢气瓶。

⑥ 超级电容器电极

韩国Daegu大学研发制备由PAN/环状糊精(CD)衍生的多微孔碳纳米纤维(CNF)/MnO2复合材料(PMnCD)样品(图17),并研究了其形态和电化学性能的关系。

图17 多微孔PMnCD(β)复合材料制备工艺示意图

研究结果表明,PMnCD(β)电极具有在1mA/cm2为228 F/g的高比电容,最大能量密度25.3~16.0 Wh/kg,而功率密度为400~10 000 W/kg,在水溶液中经1 0000周期后的循环稳定性大于94%,因此提供了超级电容器的潜在应用。

⑦豪华水翼双体船

Nemesis Yachts公司首次推出CFR10双体船,旋转桅杆、方向舵和水翼等结构由固态碳纤维复合材料制成,水翼可用计算机控制,最高时速突破50节。

⑧回收碳纤维冲浪板

澳大利亚迪根大学的一个初创公司,近期试制成功利用回收碳纤维生产CFRP冲浪板,其性能优于传统的冲浪板。它是将碳纤维用先进表面处理技术和再生碳纤维技术等,引入高性能冲浪板的生产中,经特殊设计的碳纤维织物,就可制成具有与传统冲浪板同样的灵活性而质量更轻的冲浪板,并可减少环境污染。

⑨CF、p-ARF、UHMWPEF复材担架

Matbock公司最近研发出新型的CFRP担架S-LIFT,长度1.98 m,最大可承载181 kg,用于运送伤员,其担架布选用UHMWPEF和p-ARF布制成,总重只有1.5 kg。其2根CFRP支撑杆可拆分成多段,连同担架布一起可打包成背包便于携带。

3 对芳酰胺超细纳米纤维(p-ARNF)

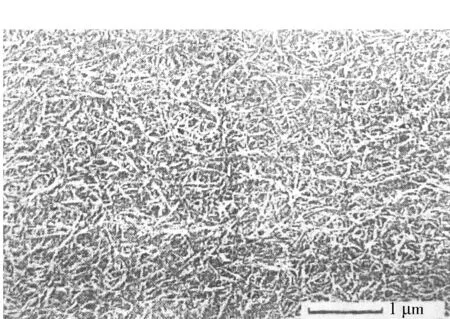

近期帝人公司试生产了p-ARNF(图18),其强度和模量比常规的Twaron芳纶还高,分别为5~6 GPa和153~238 GPa。耐热温度高达500 ℃,其非织造布片材浸渍10.1wt%浸渍剂后,模量提高54%,达到1 060 GPa。目前用途正在探索中,初步设想是应用于耐高温多微孔结构复合体的领域,如锂离子电池隔膜和过滤用分离膜等,还有利用其韧性、耐磨性和耐疲劳性的补强材料及扬声器的振动板等。

图18 Twaron纳米纤维的表面状态

我国的p-ARNF生产企业与国外差距甚大,处于小而散的状态,共有7家企业(表1),但今后根据国际形势的变化,有望迈入快速发展的轨道。特别是中国化工建设和中化国际两大央企合并后,有望发展成万吨规模。

表1 我国目前p-ARF企业产能(t/a)

在工艺技术方面,烟台泰和新材料科技有限公司和中芳特纤股份有限公司等,其纺丝速度为600 m/min,与帝人公司相仿,而杜邦公司已高达800 m/min。然而我国与国外差距最大的是产品的系列化和适应主要应用领域的各种表面处理剂,国外已多达20余种,可以为不同客户“量身定制”,而我国只有几种。

4 超高相对分子质量聚乙烯纤维(UHMWPEF)

UHMWPEF的生产工艺采用凝胶纺丝拉伸法,这种高结晶纤维的线密度在33~1 760 dtex,不仅极高强和轻质,而且耐磨性和抗切割性好,适用于船舶、体育用品、服装、缆绳、渔网、安全和防护用品等。

目前全球总产能最大、品种规格最全、性能领先的UHMWPEF企业是菏兰帝斯曼(DSM)公司,包括其合资公司,总产能高达15 000 t/a。

我国的UHMWPEF企业有20~30家,处于小而散的状态,总产能虽超过20 000 t/a,但开工率不足,品种少,未达到可为顾客“量体裁衣”的阶段,但成本低,大都(特别是细规格产品)以纤维、织物、单向预浸料和防弹制品的形式出口外国。最近我国在超高强高模、防切割、防刺、低蠕变和有色丝等方面取得了新进展,但在医用高纯和超低蠕变新品种及其应用方面尚存在差距。

在工艺技术方面,荷兰和日本早已从早期的低浓度纺丝液的凝胶纺丝法,向中浓度和更高速的干喷湿纺过渡,并迈向更高效、无溶剂的熔纺路线发展,大大提高了生产效率和环保化。

5 连续玄武岩纤维(CBF)

玄武岩纤维的制法是将玄武岩在1 400 ℃熔融,通过喷丝孔后在连续高速冷空气下机械抽拉并上浆而得。玄武岩纤维具有突出的耐热性,拉伸强度比玻璃纤维或聚丙烯纤维高,耐腐蚀性、耐紫外旋光性和耐化学性优良,制造过程对环境友好,价格比碳纤维便宜得多。

最近,德国Lipex公司与俄罗斯ABV公司建设一家生产玄武岩纤维的工厂,工期为2年,产能可望达到5 000 t/a,其制品预计为10万t/a。该全套自动化生产装置也被引入四川帕沃可矿物纤维制品有限公司。

德国玄武岩纤维公司生产Geogrid、Basalt Rebar、Intergral等玄武岩纤维制品。Geogrid适用于道路补强等增强领域,Basalt Rebar是专为增强水泥而开发的,与钢制品相比,质量轻4倍而拉伸强度高3倍,用它所保持的安全补强覆盖层厚度可由原钢制的4cm减至1cm。

据统计,我国的玄武岩纤维企业合计曾有70余家,目前生产的约20余家,主要在四川、江苏和浙江。图19所示为四川四众玄武岩纤维技术研发有限公司的玄武岩纤维生产线,其制品也多种多样。图20为四川炬原玄武岩纤维科技有限公司的玄武岩纤维无人飞机,图21为聚诚达环保科技有限公司的玄武岩纤维复材环保设备产品。

图19 四川四众玄武岩纤维技术研发有限公司的生产现场

图20 四川矩原玄武岩纤维科技发展有限公司的无人机

图21 四川聚诚达环保科技有限公司的环保设备产品

针对玄武岩纤维及其复材密度大的不足,研究人员提出了在复材的树脂基体中加入适量的中空微纳米陶瓷粉体(HMNCP),以提高复材的模量、强度、耐磨性、抗冲击性、阻燃性和耐高低温性等,降底复材密度和生产成本。这样可望开辟玄武岩纤维更广阔的市场,包括用于电梯间、集装箱、航空货柜、火车和货车车厢、车门等,预期今后将形成百万吨的市场。

6 纤维素纳米纤维(CNF)

6.1 原料与评价技术公开

CNF是近10年才迅速发展的可再生和环保型高强高模纤维,被誉为“后碳纤维时代的高性能纤维”,日本有近20家企业研发并步入百吨级产业化阶段,美国次之,而我国尚处于研发和中试阶段。

为了推动其在日本的普及应用,最近日本新能源产业技术综合开发机构等相继公开了CNF的原料树种的评价和制法(图22),确立了因树种和制法的不同而造成CNF的性能有差别的评价手段。这将有助于有效地选择原料,加深对CNF的理解,促进产业化应用。

图22 CNF的原料评价书

6.2 低成本制造工艺是开发重点

由于CNF与氢的结合十分牢固,在制造过程要将浆粕状纤维进行解纤,需要耗费大量能量。解纤方法大致有3种:化学解纤法,采用催化剂和酸等来减少氢键的形成,然后通过搅拌器等实现纳米化;机械解纤法,使用机械手段将原料通过物理力实现微纤化;水冲击解纤法,将用于分散纤维素的液体(水)在高速下通过冲击水的运动能和冲击进行解纤。

日本公司开发的生产技术是通过分离精制过程,由木质生物质制备没有完全无木质素的CNF。它与来自石油的树脂亲合性高,分散性佳,制得的增强塑料强度和耐热性高,而且工程可简化,有利于达到节能和低成本化。

6.3 CNF增强塑料的新进展

日本大王造纸公司研发出CNF片材成型体“ELLEX-M”。该ELLEX-M系将CNF和纸浆纤维复合而成的高性能材料,可使通用塑料提高力学性能和耐热性。其作为制备轻量化车体板材,已实际应用于汽车机罩和后座窗等,除汽车配件外,还可用于体育休闲用品。

大阪大学工学研究科开发了淀粉衍生物和CNF相复合的海洋生物降解塑料,断裂强度是PP或PE通用塑料的2倍以上。在纯水或细菌少的海洋中,显示出优良的耐水性。通过有效利用这两种多糖类高分子链间的相互作用,保持其高强度、透明、耐水和屏蔽性,同时在海洋中膜表面能形成生物膜(菌膜)。另外,经海洋研究开发机构(JAMSTEC)的验证,在细菌繁殖的鲸骨上,在30天内用肉眼可判断它差不多都溶解了。

6.4 CNF增强橡胶的新进展

CNF作为橡胶的补强剂,与传统的碳黑和硅相比添加量少,而且生物质的比率高。一般CNF是以含水量90%以上水的悬浮液存在,干燥时因纤维素分子内的羟基形成氢键,使CNF间发生凝聚,这是个大的难题。作为对策可通过CNF表面的化学处理而保护羟基,也可通过CNF表面的疏水化等来抑制CNF间的凝聚。

6.4.1 CNF增强橡胶的制法

将上述处理后的CNF悬浮液均匀分散于各种橡胶的胶乳中,形成高浓度CNF的湿态分批料,然后经凝固干燥后用通常的橡胶混炼法,将该分批料与橡胶用配合剂一起混入固态橡胶中,使CNF分散均一。

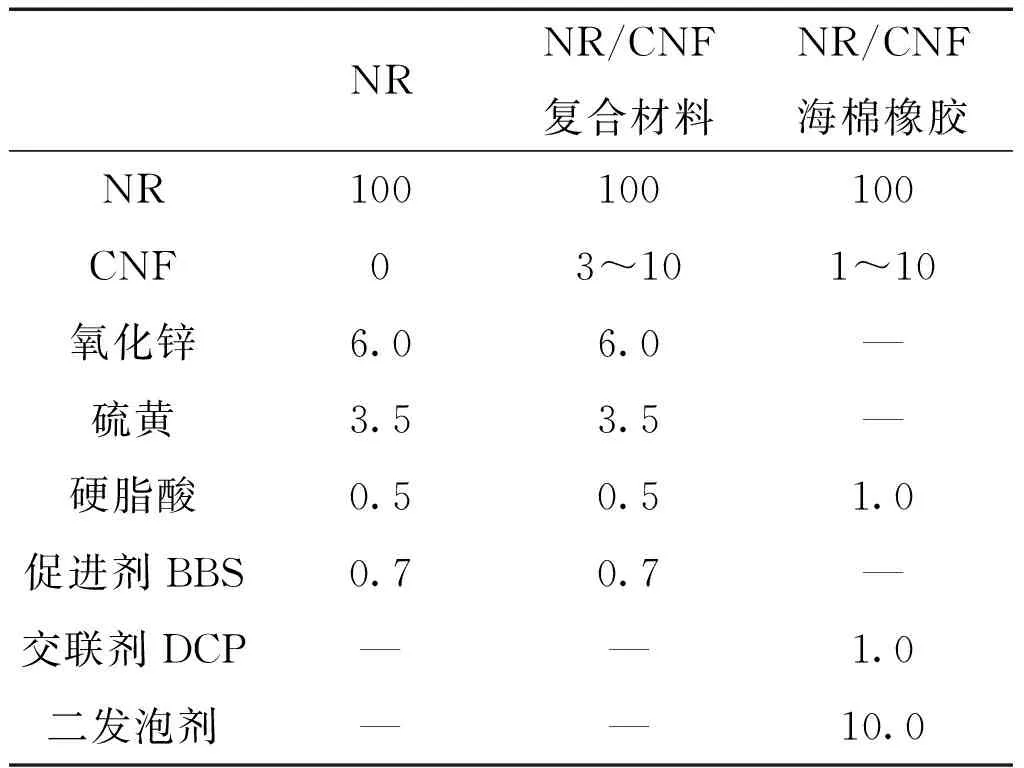

可采用均化器、行星式搅拌器等混合装置,在特定条件下将CNF与NR胶乳搅拌混合,制成CNF的湿态批料,干燥后用配合剂进行混炼的方法在多孔罗拉上将CNF在橡胶中均匀分散。该化合物在设定模具中通过压制成型机于150 ℃及特定时间内热压成型,制成硫化橡胶片材,其配方见表2。

表2 NR/CNF复合材料及NR/CNF海棉橡胶材料的配方 phr

其复材的模量、拉伸强度、断裂伸长率都显示良好的平衡,而且CNF的密度对比采用以往的补强剂较小,即使添加量少也可实现补强效果,因此对橡胶材料的轻量化而言很重要。

6.4.2 CNF增强海棉状橡胶的制法

将上述CNF添加量为1~10 phr的橡胶复合材料,与1 phr硬脂酸、1 phrDCP、10 phrADCA用炉内罗拉混炼,所得复合物用压制成型机在特定条件下进行硫化发泡成型,就制得海棉状橡胶材料。CNF在橡胶中的分散性均一,界面黏合性好,补强效果显著。

6.4.2 CNF增强橡胶混料的制法

基体材料与NR、乙烯-醋酸乙烯共聚物(EVA)作为橡胶混合材料,再混入CNF制成CNF增强NR/EⅤA混合料。从透射电镜(TEM)观察到,NR相为海相,EVA相为岛相,形成微细相分离结构,如图23所示。

图23 CNF强化NR/EⅤA混合料的TEM图像

这种CNF配制的海棉橡胶材料,可用作新型的轻量化运动鞋底(图24)。

图24 CNF补强的轻量化运动鞋底(试制品)

6.4.3 CNF增强氯丁二烯橡胶(CR)

东索公司开发了弯曲耐久性优良的CNF复合化CR材料,并制成硫化片材。在CNF正取向方向的拉伸应力(100%拉伸时的应力)为4.3 MPa,而该公司生产的CR硫化片材仅为3.0 MPa,静态剪切模量为1.68 MPa,而CR硫化片材为1.18 MPa,动态粘弹性高。在CNF反取向方向的拉伸张力为2.7 MPa,而弯曲耐久性却大幅度提高。其中最关键的是找到适当的条件,防止CNF凝聚和保证CNF在CR中可均一分散,即使生产规模放大至实验室的1000倍,其制品也可确认CNF的分散状态良好。

此外,该公司还探索了氯磺化聚乙烯、烷基化氯磺化聚乙烯等特殊合成橡胶的CNF复合材料,并根据客户需求和市场趋势继续开发相适应的品级和改性品种。

7 聚芳酯(渔晶聚合物)纤维(LCPF)

7.1 LCP树脂

JXTG能量公司的下属功能材料公司,开发了面向汽车和5G的低介电常数和低介电损耗角的注射成型LCP新品级“Zydar”,具有耐高温和高流动性,并实现LCP最高水平的0.000 5低介电损耗角。预期其将应用于汽车的接续器、微波雷达、传感器部件,可抑制汽车运行时高精度传感器等的信号损耗。在5G关连市场主要是接续器及天线等周边的材料,满足高速传输的需求。新开发的品级还有介电损耗角为0.002 0的LCP,而一般品级为0.005 4。

尤尼吉卡是世界唯一的聚芳酯供应商,其透明树脂具有最高水平的耐热性(玻璃化温度Tg为175 ℃),还兼有耐候性、耐药品性等,还有玻璃化温度Tg最高达275 ℃的品级。目前该公司正致力于开发LCP的添加剂,以提高其韧性。

7.2 LCPF

LCPF的发展因热处理的时间过长、应用研究滞后等,曾经历大起大落,先后由美国多家公司研发,随后转移至日本可乐丽公司独家生产,产能为1 000 t/a。

我国有两家100 t/a的LCPF厂家,都是东华大学与企业合作共同组建的。LCPF具有高强高模、耐高低温、低热膨胀系数、低蠕变、低吸湿性、耐紫外光老化、耐化学腐蚀、耐磨等。其中一家是宁波海格拉新材料科技有限公司,商品名为“优科俐”,有18旦、25旦、50旦、100旦及高达1 500旦的产品,力学性能高于p-ARF。另一家是浙江三星特种纺织品有限公司。此外,中蓝晨光化工研究院有限公司、四川纺织研究院和四川大学也在合作开发,预期在“十四五”期间将完成工程放大和百吨级中试。

8 聚酰亚胺(PIM)及其纤维等产品

PIM是指一大家族的均聚和共聚体,具有耐高温、高尺寸稳定性、高绝缘、低介电损耗、吸波等优良特性,因此具有广阔的应用领域。

8.1 PIM集成电路板

PIM集成电路板最重要的应用领域是作为5G通信的基层电路板,该芯片须兼有耐高温、黏合性等物性及高速通信所需的低介电损耗性能,才能有效应用于5G及自动化运行等应用微波的电子部件。一般的PIM耐热性和拉伸强度高,但显示电能损耗的介电损耗角为0.02,与氟树脂等相比显得大,为此东丽公司通过分子设计开发出介电损耗角为0.001的PIM,开始应用于感光材料和片材。目前面向5G基板的潜在需求大,PIM是面向柔性板(FCCL),环氧树脂等主要面向刚性板。

日本Dikserials公司则开发LCP与改性PIM两基材制成的层间黏合材料“D5300P系列”,其介电常数为2.3,介电损耗角为0.002 8,也可用于以LCP为基材的6 GHz以上高速运行集成线路基板(FPC)。由于可在180 ℃黏合,可用于FPC制造设备,今后预期在5G等的高速传输的FPC制造领域将会有需求。

8.2 PIM膜

东洋纺公司为满足信息化社会所需的小型轻量电子设备和薄而又柔的显示器背板,开发出XENOMAX薄膜。在室温到450 ℃宽温度范围内,其热膨胀系数(CTE)保持在3 ppm/℃的定值。

日本纳米材料公司开发了耐热性高达300 ℃的吸波PIM膜,这种耐热PIM基材是在耐热膜上蒸镀铜等金属,并用独有的多孔化工艺赋予其吸波能力,铜膜等起到散热的作用。该复合膜还可用于汽车发动机室和电动机附近的消音,5G基站、动力半导体、人造卫星和印刷线路板用的覆盖板等。

8.3 PIM基碳纤维复合材料

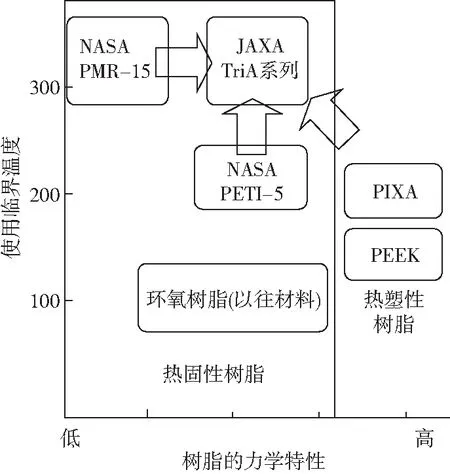

日本宇航开发机构研发了耐高温PIM树脂/CF复合材料的新合成工艺,并研究了其强度特性。随后该研究所与宇部兴产公司共同开发TriA-PI,其化学结构如图25所示,在NMP中的溶解性达33wt%以上,最低熔融黏度为154 Pa·s,在DMA中测定Tg为356 ℃,断裂伸长率11%,溶解性、成形性、耐热性、韧性优良。

图25 TriA-Ⅹ的化学结构

图26为TriA-X PIM复合材料与PETI-340M等复材的强度特性比较,可见TriA系列复材的综合性能最佳。

图26 耐热复合材料的使用临界温度与树脂力学性能的关系

图27 长春高崎的PIM长丝

8.4 PIM纤维

PIMF无论是耐热纤维、高强高模纤维或是静电纺纳米纤维,我国都处于世界领先水平。目前江苏奥神新材料股份有限公司和长春高琦聚酰亚胺材料有限公司的PIMF(耐热纤维)的产能各为1 000 t/a(图27),而高强高模PIM纤维尚处于30~100 t/a的中试阶段,力学性能与对位芳酰胺纤维相仿,但耐热性、电性能和抗辐射能力更优。

俄罗斯约有百吨级Arimid耐热纤维,而东丽公司的PIM同类纤维,产能约为100 t/a。奥地利Evonic Fibers公司生产酮酐类PIMF,产能为800 t/a,多年前大量进口我国,作为高温排气滤料,后来逐渐被我国耐热PIMF取代。

宇部兴产公司生产PIM中空纤维气体分离膜,大连化物所及其合作公司也生产同类产品,并广泛应用于石油化工领域的混合气体分离、合成氨厂尾气回收氢气、合成气调整配比等。

9 聚醚酰亚胺(PEI)及其纤维(PEIF)

9.1 PEI树脂

PEI的耐热性比非晶型树脂的代表聚碳酸酯(PC)高70 ℃,模量、尺寸稳定性、耐药品性、难燃性优良,没有阻燃剂也能通过UL规格Ⅴ-O标准,介电常数和介质损耗角正切等电气特性不受温度影响。在可见光领域呈琥珀色,但在近红外领域的波长,保有近90%的透过率,因此在光通信和传感器等领域可发挥独特作用。

沙特基础产业公司所生产的非晶型超级工程塑料PEI,商品名Ultem, 最近在新加坡设立新厂。

9.2 PEI纤维(PEIF)

可乐丽公司是全球唯一生产PEIF的厂家,产能为600 t/a,商品名Kurakiss,纱线名Kuralon Per-Lohke,产品有长丝、有色丝、短纤维、短切纤维、纱线、非织造布、复合材料、UD带、纺织品、碳纤维混织品、玻璃纤维混织品及其复材等。Kuralon Per-Lohke纱线具有良好黏合性和打结性,耐紫外线、耐热,阻燃性良好、低烟雾、色牢度好,适用于粘接/打结帘线、绳索、户外网、海藻栽培网等。

10 聚对亚苯基-1,3,4-恶二唑纤维(PODZF)

目前PODZF只有三个国家生产:白俄罗斯的Svet Logos SK化学纤维公司、俄罗斯Termostoikie Izdeliya 科学生产公司和我国江苏宝德有限公司,产能各为1 000 t/a。综合调研显示,该纤维在高达400 ℃操作时尺寸稳定;长期在土壤微生物作用下显示高强度保持性;在光照2 000 h后拉伸强度仍保留70%~80%,若添加稳定剂,可保持93%~95%的强度。该纤维的短纤维及纱线外观如图28所示。我国主要用其生产高温粉尘滤袋和各种防护服等。

图28 PODZF短纤维及长丝纱

11 酚醛纤维(PNF)

PNF是一种极端耐热和抗燃的纤维,交联度至少为85%,芳环度高,因此耐热性极高。其在极高温度下不熔而仅表面碳化,紫外光稳定性好,可耐大多数有机溶剂和酸碱,电绝缘和隔热性极好,但耐磨性差,强度和模量低。

目前只有日本群荣化学工业公司生产PNF,商品名Kynol。目前Kynol纤维的标准长度为51 mm、70 mm、100 mm,线密度有2 dtex、3 dtex、5 dtex和10 dtex, 密度为1.27 g/cm3,拉伸强度为12~16 cN/tex, 伸长率为30%~50%,弹性回复率为92%~96%,极限氧指数LOI为30%~40%。

我国的PNF研发起步很早,1970年代曾由上海纺织科学研究院投入中试,株洲工业研究所和西安绝缘材料厂有过小型中试生产线,在不久都下马了。目前我国有一家中试厂和一家研发厂家,但因找不到合适的用户,都处于停产和中止研发状态。

12 石墨烯纺织品与复合材料

石墨烯可应用于纤维、纺织品和片材等,主要有几种形式: ①将片状石墨烯加捻成纱线;②将条带状的石墨烯添加入纺丝原液中,纺成纤维及复合材料;③将石墨烯设法涂覆至纺织品表面上,形成功能性片材或织物。其中②的用途最大,已实用化的有碳纤维(用PAN原丝)、对位芳酰胺纤维、UHMWPEF、聚酯纤维等,大大提高了这类纤维的力学性能,并附加了新功能。

在复合材料方面,主要有: ①添加入复材的树脂母体中,提高力学性能和附加新功能;②制成C/C复合材料电极,用于动力电池或超级电容器负极材料,提高能量密度和寿命;③添加入树脂中形成复合材料。其中②最重要。以下仅列举最近的应用示例。

12.1 石墨烯服装

12.1.1 湿式保暖服

冲浪与服装公司Billabong将碳材料组合入最新系列的湿式保暖服(冲浪服、潜水服和泳装等)中,以优化穿着者的热舒适性。该湿式保暖服有三层结构:外层是层压式紧身运动套装,中间层是海棉芯,内层是层压式紧身运动套装,石墨烯改性纤维衬里被编织入内层套装中。石墨烯改性纤维是一种优良的导热体,当紧贴皮肤穿着时,它会被有效加热,并保存在材料中,可以让穿着者保持更长时间的温暖状态。

12.1.2 石墨烯系列夹克

据介绍,石墨烯-Ⅹ公司与福州某制造厂家经2年的共同研发,将30%的石墨烯层组合入夹克的外表面上,赋予其远红外性能,这意味着整个夹克均可保温。该夹克可耐20次洗涤(40 ℃),疏水度为10 k,在0~20 ℃温度下使用时很舒适;具有良好的吸湿性和透气性,可加速降低人体释放的汗湿气,使穿着者保持干爽状态。

12. 2 石墨烯-废咖啡衍生碳复合材料电极

西班牙两家单位共同研发了优化锂离子电容器(LICs)的石墨烯-废咖啡衍生碳复合材料电极。这种优化的电极在能量、功率、可循环性方面超过现代的生物废料基双碳锂离子电容器。组装后的锂离子电容器显示其能量密度在9 000 W/kg时为100 Wh/kg,经3 000循环周期后仍保持初始电容的80%以上,通过降低电压窗口可提高至15 000循环周期。

12.3 PVDF/石墨烯纳米纤维摩擦发电机

浙江大学用静电纺PVDF/石墨烯静电纺纳米纤维膜,试制高性能摩擦纳米发电机(TENG),其中β相PVDF具有高电子亲合力、大的自发极化和优异的极化稳定性,而石墨烯纳米片可提高表面电位和电荷捕获能力,其PVDF/石墨烯-PA6-TENG输出电压约为1 511 V,断路电流密度为189 mA/m2,最大功率密度为130 W/m2,在阻抗匹配下每接触周期可获得约74.13 μJ的能量,输出功率密度为926.65 mW/m2。

13 碳纳米管(CNT)及其纤维

13.1 碳纳米管纤维(CNTF)

美国得州拉依斯大学和得克萨斯心脏研究所(THI)将CNTF用于因心脏回路损伤而不能导电的心脏组织,即为保持心脏的跳动,需赋予电气信号以恢复心脏的功能。其研究人员曾做过动物实验,将碳纳米管纤维直接缝入动物损伤的组织中,证明可以恢复心脏的功能。这对于治疗心律不齐,不用药物而通过合成材料的治疗法,首次提供了科学依据。

13.2 碳纳米管

单层碳纳米管(SGCNT)兼有轻量、高强、高导热、高比表面积等特点。日本杰昂公司将SGCNT用于感应弹性体,当施加电压时,最大可伸展6倍,因此可设想应用于人工筋肉、传感器和发电装置等。最近的成果之一是采用感应弹性体作为汽车自动行驶等防止误动的电磁波屏蔽涂料或片材。

感应弹性体是将起电极作用的SGCNT配置于橡胶的内外层,形成三层结构,现在正探索应用于汽车和医疗设备等领域。当微弱的电流流至0.1 g的感应弹性体时,可以使约2 kg的重物提高0.5 cm;利用该特性若用作促动器时,就可制备音质非常好的扬声器。

13.3 CNT复合材料电极

深圳Geim石墨烯研究中心,研发枝状铁接种生长的掺氮CNT,可作为高性能及耐久非贵重的燃料电池负极材料。

14 结束语

以上介绍了13类高性能纤维及其复合材料的最新进展,对我国军工需求而言,还有间位芳酰胺纤维、芳纶Ⅲ、PBO纤维、碳化硅纤维、氮化硼纤维、硼纤维、氧化铝长丝等,在民用领域还有含氟类纤维、PAN预氧化纤维、密胺纤维等,因篇幅关系未作介绍。

“十四五”期间,我国将建成品种相对齐全、重要品种达到国际先进水平,使我国高性能纤维及其复合材料初步迈入世界强国行列。今后应强化创新力度和应用研究,开发具有自主知识产权的工艺技术,适应各主要应用领域的表面处理剂和新兴市场,形成全国布局合理、产品性价比和稳定性具有国际竞争力的总格局,使国内市场占有率占主要份额,并增加出口比例。