输电线路钢结构镀锌层缺陷修复方法研究

阚 毅,曹祥薇,毛晓坡

(1.湖北方源东力电力科学研究有限公司,湖北 武汉430077;2.湖北中烟卷烟材料厂,湖北 武汉430050;3.国网湖北省电力有限公司电力科学研究院,湖北 武汉430077)

0 引言

输电线路铁塔大部分建于野外,甚至是人烟罕至的地区,维护较为困难。因此输电铁塔所用的角钢都是经过热镀锌防腐处理,以满足国家电网有限公司的耐腐蚀标准要求[1-3]。这种经过热镀锌处理后的角钢,通常寿命能够达到30 年左右。但是由于在角钢的运输、拖拉、安装的过程中,经常发生磕碰,因此在角钢的某些区域会发生镀层开裂、脱落的现象[4-6]。另外,由于户外环境复杂多变,铁塔的某些方位常年潮湿,在这些部位镀层优先腐蚀,从而钢基体裸露出来[7-9]。

针对上述钢结构镀层缺陷造成的铁塔安全防护问题,早期的措施是采用有机涂料体系进行涂刷,实现物理屏蔽,以隔绝大气环境,如环氧云铁底漆+丙烯酸聚氨酯面漆的配套方案,有的需要年复一年地维护涂装[10-12]。输电铁塔通常建在交通不方便的野外,这样带来了较大的钢结构防腐维护费用。同时,输电铁塔的特殊作业环境要求修复工艺尽量简便易行,不需要携带复杂设备,一次成形后期免维护等[13-15]。

基于上述需求,发展更为施工工艺方便、耐腐蚀寿命更长的镀层修复材料成为了一种迫切的需求。上世纪90 年代,在上述有机涂料体系之上,发展了一种富锌漆体系,该体系主要有环氧树脂、锌粉、有机溶剂、助剂等构成[16-18]。由于添加了锌粉,因此在一定程度上能够起到牺牲阳极防护的作用,修复材料的耐腐蚀寿命达到6~8 年。该富锌漆体系漆膜干燥后,锌粉含量能够达到80%作用,属于第一代富锌漆体系。该富锌漆体系要求在镀层缺陷的地方,将底锈去除干净,以免造成涂层附着力不良。

但是,该体系富锌漆需要用有机溶剂稀释,有些产品为双组分配方,甚至需要在现场调配,给施工工人造成了极大的不便。随后开发了第二代无机水性富锌漆涂料,该体系避免了有机溶剂带来的污染和不便利的问题,施工工艺简单,因此得到了应用[19-21]。但是,该体系的锌粉含量只能在80%左右,耐腐蚀寿命达不到20年以上。

目前,第3 代的高锌含量镀层修复材料正在得到开发,它由纯度高于99.99%的锌粉、挥发性溶剂和特殊有机树脂3 部分配制而成,涂层干膜中含锌量高达90%以上,以涂料的形式完成对钢铁表面的防腐防锈处理,和热镀锌具有相同的防腐防锈的作用[22-24],具有干燥时间快、施工简单、施工环境要求低等特点,特别是在梅雨季节,表面很快干燥,不用担心雨淋。单组分是它的又一特点,而且还具有易保管,保质期长等特性。在一般的腐蚀环境(C3类)中,涂层厚度在80 μm以上时,防腐年限可达10~20年。

1 镀锌层缺陷修复工艺技术研究

1.1 锌层修复材料防护机理

球锌之间是以点接触的形式来传输电子,它们相互接触,并和钢基体也保持电接触。由于球状锌粉是点接触,所以涂层的导通性较差,为了提高涂层的电导率,必须往涂层中添加大量锌粉,黏结剂不足以填补涂层间的孔隙,从而形成了多孔隙的涂层结构[25-27]。

Morcillo 等人认为,富锌涂料中存在2个不同的传导过程,包括离子的传导过程和电子的传导过程。当离子传导存在时就没有电子传导,阴极、阳极在锌表面同时发生,绝缘的锌及锌的络合物的腐蚀产物快速地在锌粒子表面上积累[28-30]。这些生成物是极难溶解的稳定物,可以防止氧、水及盐类对钢铁的腐蚀,其化学反应如下:

在自然环境中:

在海水中:

锌的腐蚀产物的种类随腐蚀介质的不同而不同,例如有氧化锌、氢氧化锌、碱式碳酸锌、碱式氯化锌[Zn(OH)Cl]、氧氯化锌[ZnOCl]、硫酸锌等。由于这些物质的形成使得体积膨胀,它们填满涂膜的空隙,从而防止铁表面与氧、水等有害介质的进一步接触,起着物理屏蔽作用,阻止锌、铁进一步被氧化;另一方面,这些腐蚀产物可使涂膜紧密地结合起来,增大电阻,减弱电化学腐蚀速率,锌粉的消耗速率就大大降低,其耐久性便得以提高,从而延缓腐蚀,达到防腐目的。

1.2 锌层修复材料的制备

锌层修复材料以合成树脂(如:环氧、聚酯树脂等)为成膜物质,以高含量锌粉为颜填料的防腐涂料,同时添加少量助剂以及挥发性溶剂,如表1所示。

表1 锌层修复材料主要成分配比Table 1 The main composition ratio of zinc layer repair materials

修复材料A 为单组分高含锌量修复剂,它是由纯度高于99.9%的锌粉、挥发性溶剂和有机树脂3 部分配制而成的镀锌涂料。与其他双组分涂料或其它单组分产品相比,本材料中锌的含量极高(干膜中含96%以上的锌)。

修复材料B 的金属锌含量达到90%,具有阴极防腐性能,能产生含锌量高的涂层,颜色为灰色。适合金属长期作外层保护。

1.3 实验样品的制备

实验采用冷轧板作为修复材料耐腐蚀性测试的基底,通过采用高压气体喷涂的方式将修复材料喷涂在钢板上。

表面处理步骤为:金属清洗剂→15%盐酸酸洗→去离子水漂洗→吹干,之后将实验样板排列整齐一起喷涂。

2 修复材料性能表征和分析

2.1 循环腐蚀实验

用测厚仪挑选涂层厚度为40~60 μm的试样,之后用环氧AB胶封样。按《GB/T 24195-2009 金属和合金的腐蚀酸性盐雾、“干燥”和“湿润”条件下的循环加速腐蚀试验》和《ISO 16151-2005 金属和合金的腐蚀酸性盐雾、“干燥”和“湿润”条件下的循环加速腐蚀试验》进行循环盐雾腐蚀实验,腐蚀溶液采用氯化钠和去离子水配制,溶液中氯化钠的浓度为50±5 g/L,用盐酸和氢氧化钠来调节溶液的pH值为6.5~7.2。箱内温度为35±2°C,盐雾沉降量为1.0~2.0 mL/80 cm2·h,实验结果如图1所示。

图1 两种修复材料循环腐蚀试验对比图Fig.1 Comparison of cyclic corrosion test of two repair materials

2.2 电化学实验

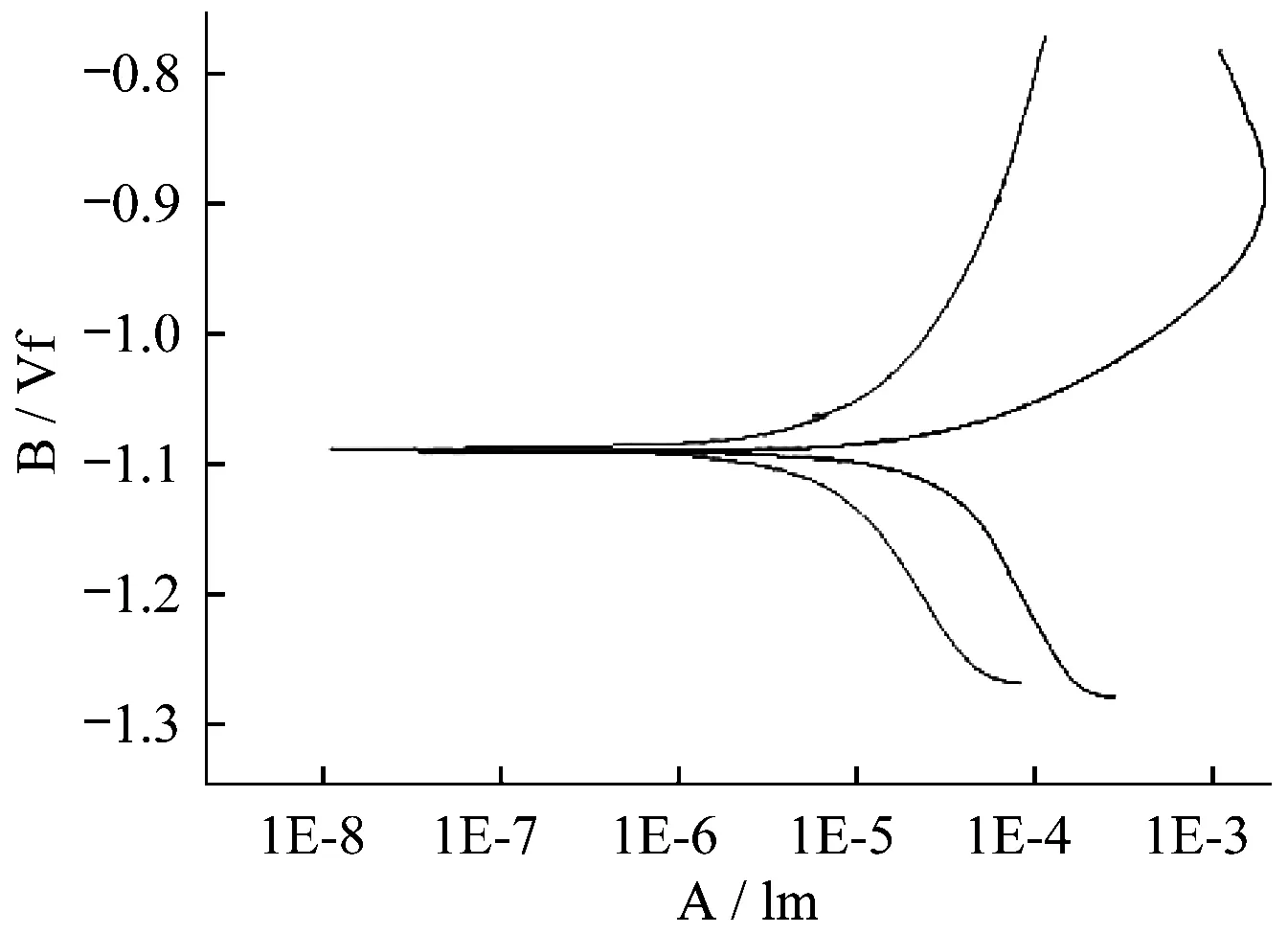

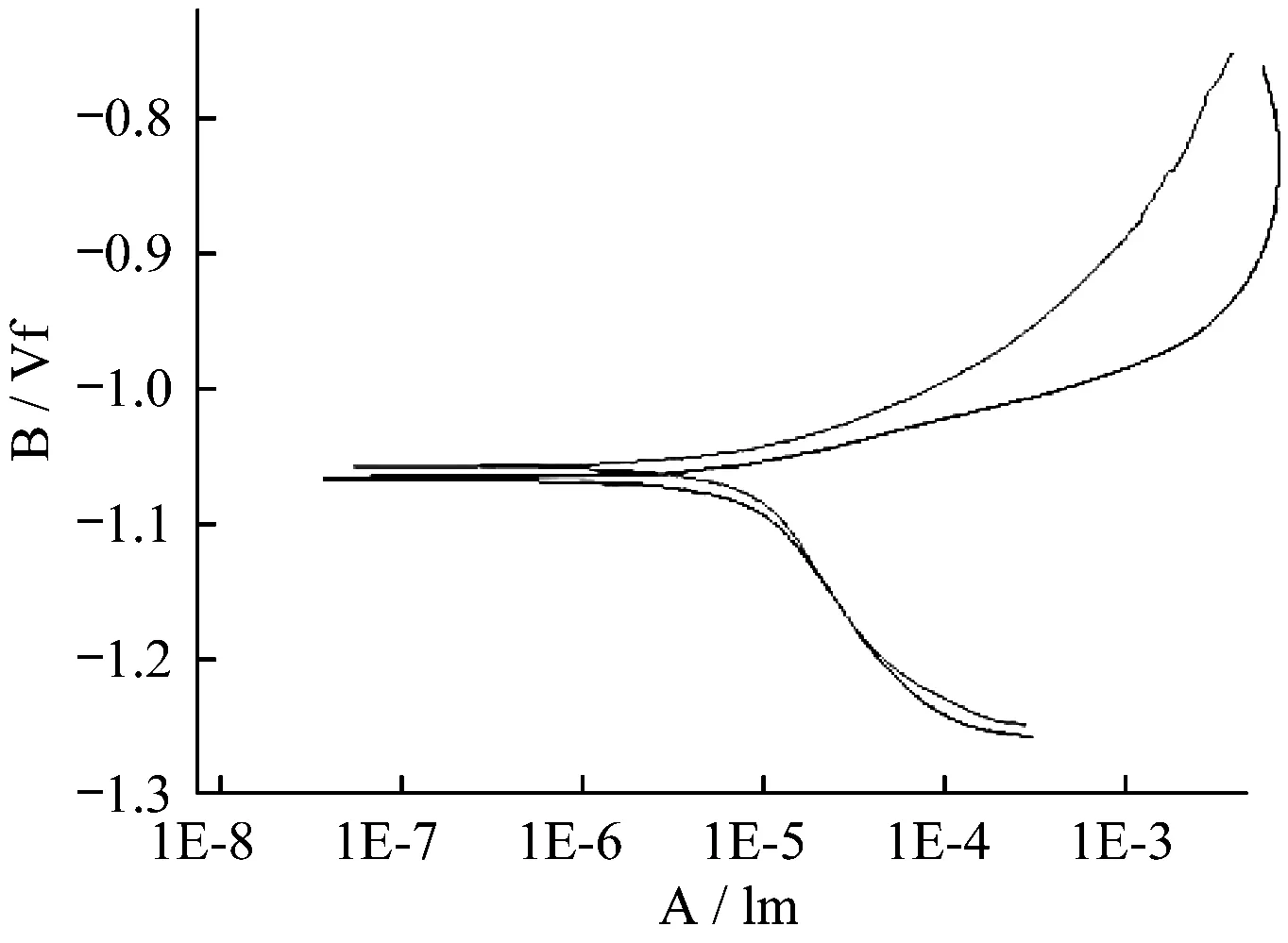

本实验采用三电极体系,碳钢钢板试样经切割后,使用环氧树脂对其进行封边处理,使其暴露面积为1 cm2,作为工作电极,以铂片电极作为对电极,饱和KC1甘汞电极作为参比电极,所测的电位均是相对于饱和甘汞电极的电位。采用CHI-660B 电化学工作站对碳钢钢板电极试样进行测试,介质为0.35%(NH4)2SO4和0.05%NaCl的混合溶液,工作电极在腐蚀介质中浸泡20 min左右,待其电位稳定后,再进行测试。扫描速度设定为1 mV/s,扫描范围设定为该电极试样的开路电位±200 mV。用测厚仪挑选涂层厚度为40~60 μm的试样,之后用环氧AB 胶封样。为了验证试验的重复性,每种修复材料选择3块试样,分别标记为1、2、3号试样。实验结果如下:

1)极化曲线

a)修复材料A1号试样(红色)与修复材料B1号试样(黑色)如图2 所示,从极化曲线来看,修复材料A1号试样的防腐性能优于修复材料B1号。

b)修复材料A2号试样(红色)与修复材料B2号试样(黑色)如图3 所示,从极化曲线来看,修复材料B2号的防腐性能优于修复材料A2号。

c)修复材料A3号试样(红色)与修复材料B3号试样(黑色)如图4 所示,从极化曲线来看,修复材料A3号试样的防腐性能优于修复材料B3号。

图2 修复材料1号试样极化曲线Fig.2 Polarization curve of restoration material No.1 sample

图3 修复材料2号试样极化曲线Fig.3 Polarization curve of restoration material No.2 sample

图4 修复材料3号试样极化曲线Fig.4 Polarization curve of restoration material No.3 sample

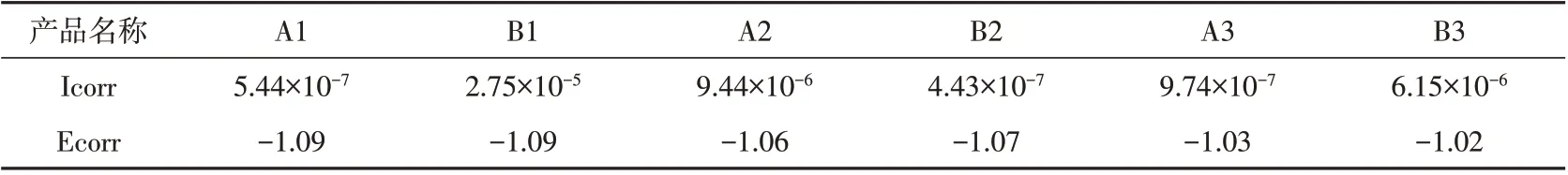

2)修复材料A与修复材料B极化曲线拟合比较如表2所示。

3)阻抗对比

a)修复材料A1号试样(红色)与修复材料B1号试样(黑色)如图5所示,修复材料A1的防腐性能优于修复材料B1。

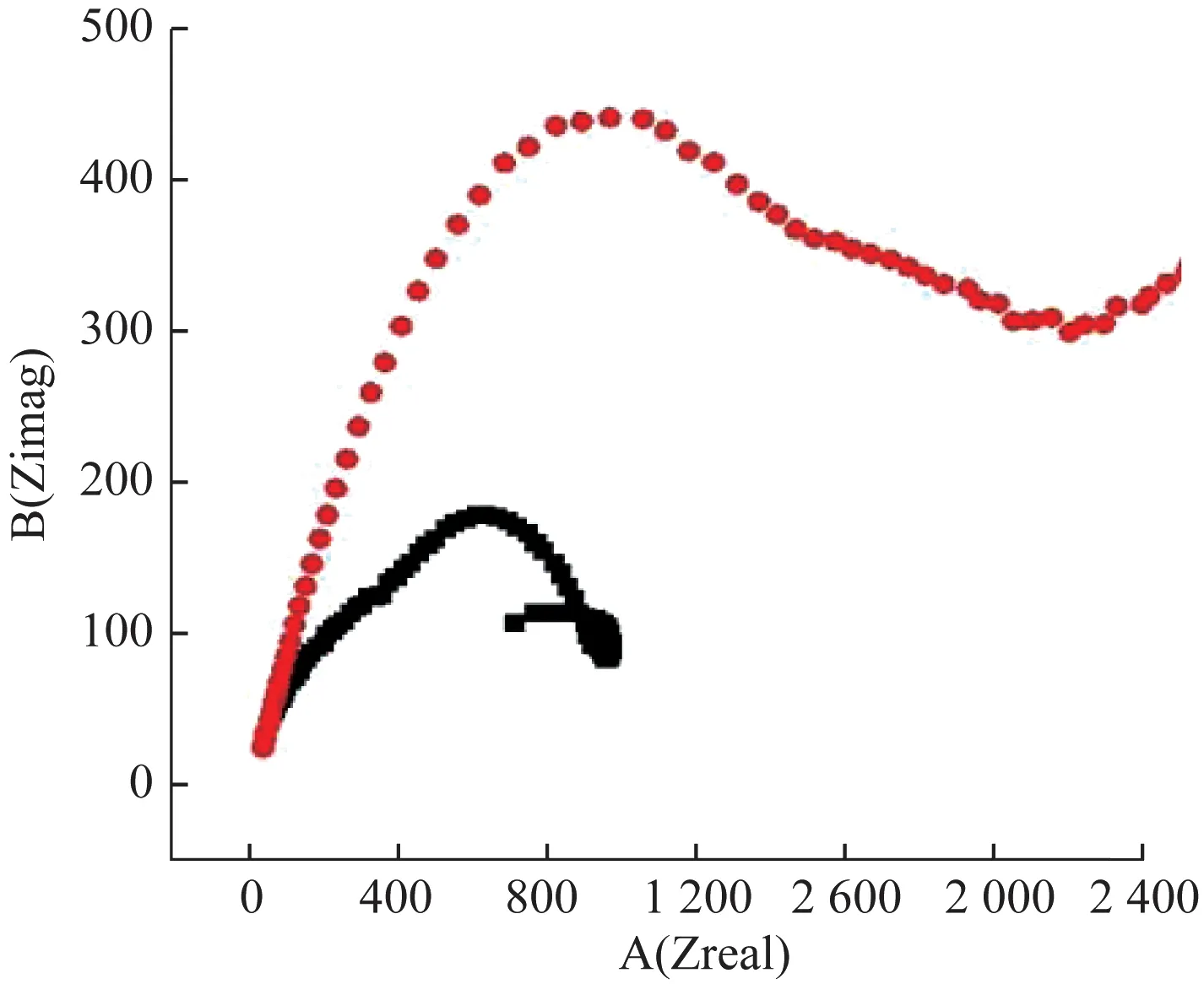

b)修复材料A2号试样(红色)与修复材料B2号试样(黑色)如图6所示,修复材料A2的防腐性能开始优于修复材料B2;随着阻抗增加到一定值,修复材料B2的防腐性能开始优于修复材料A2。

c)修复材料A3号试样(红色)与修复材料B3号试样(黑色)如图7所示,修复材料A3的防腐性能优于修复材料B3。

表2 修复材料A与修复材料B极化曲线拟合Table 2 Polarization curve fitting of restoration material A and restoration material B

图5 修复材料1号试样阻抗对比Fig.5 Impedance comparison of restoration material No.1 sample

图6 修复材料2号试样阻抗对比Fig.6 Impedance comparison of restoration material No.2 sample

图7 修复材料3号试样阻抗对比Fig.7 Impedance comparison of restoration material No.3 sample

综上所述,修复材料A 冷镀锌喷剂防腐性能优于修复材料B冷镀锌喷剂。

2.3 划格实验

按《GB/T 9286-1998 色漆和清漆漆膜的划格试验》来进行划格实验。实验结果如图8所示。

图8 两种修复材料划格实验Fig.8 Cross-cut experiment of two restoration materials

从划格实验结果来看,这两种修复材料有着较好的附着性。

3 结语

从极化曲线来看,修复材料A1号及3号试样的防腐性能优于修复材料B1 号及3 号,但2 号试样对比则相反;从阻抗来看,修复材料A的防腐性能均优于修复材料B。从划格实验结果来看,这两种修复材料有着较好的附着性。综上所述,修复材料A 冷镀锌喷剂防腐性能优于修复材料B冷镀锌喷剂。

[参考文献](References)

[1] 何宇航,张明,余建飞,等.某输电线路铁塔角钢锈蚀分析[J].湖北电力,2020,44(02):39-46.HE Yuhang,ZHANG Ming,YU Jianfei,et al.Analysis on angle iron corrosion of a certain transmission-line tower[J].Hubei Electric Power,2020,44(02):39-46.

[2] Woodcock C.P.,Mills D.J.,Singh H.T..Use of electrochemical noise method to investigate the anti-corrosive properties of a set of compliant coatings[J].Progress in Organic Coatings,2004,52(04):257-262.

[3] 叶建锋,邓德发,张明,等.某输电线路地线腐蚀情况分析及寿命评估[J].湖北电力,2020,44(02):47-51,106.YE Jianfeng,DENG Defa,ZHANG Ming,et al.Corrosion analysis and life assessment of ground wire of a certain transmission line[J].Hubei Electric Power,2020,44(02):47-51,106.

[4] Yadav A. P.,Nishikata A.,Tsuru T.. Electrochemical impedance study on galvanized steel corrosion under cyclic wet-dry conditions-influence of time of wetness[J].Corrosion Science,2004,46(01):169-181.

[5] 姚鑫,张明,余建飞.电网设备远程腐蚀监测仪研制[J].湖北电力,2019,43(04):45-50.YAO Xin ,ZHANG Ming,YU Jianfei.Development of remote corrosion monitor for power grid equipment[J].Hubei Electric Power,2019,43(04):45-50.

[6] Kraljić Roković M.,Kvastek K.,Horvat-Radošević V.,et al.Poly (ortho-ethoxyaniline) in corrosion protection of stainless steel[J].Corrosion Science,2006,49(06):2567-2580.

[7] 史天如,胡丹晖,朱昌成,等.输电线路杆塔智能腐蚀监测仪的研制与应用[J].湖北电力,2016,40(12):5-8.SHI Tianru,HU Danhui,ZHU Changcheng,et al.Development and application of intelligent corrosion monitor for transmission line tower[J].Hubei Electric Power,2016,40(12):5-8.

[8] Rosa Vera,Diana Delgado,Blanca Rosales M.. Effect of atmospheric pollutants on the corrosion of high power electrical conductors:part 1. aluminium and AA6201 alloy[J].Corrosion Science,2005,48(10):2882-2900.

[9] 骆国铭,毛晓坡,张予,等.30 mA 泄漏电流对输电线路大气腐蚀行为的影响[J].中国电力,2017,50(12):125-129.LUO Guoming,MAO Xiaopo,ZHANG Yu,et al.Research on the impact of 30 mA leakage current on the atmospheric corrosion of transmission lines[J].Electric Power,2017,50(12):125-129.

[10] Neff D,Dillmannc P,Bellot-Gurletd,et al.Corrosion of iron archaeological artefacts in soil:characterization of the corrosion system[J].Corrosion Science,2005,47(02):515-535.

[11] 王永亮,李远鹏,杨光糯,等.Zn-10%Al-RE 镀层钢丝组织及耐蚀性[J].腐蚀与防护,2015,36(05):419-422.WANG Yongliang,LI Yuanpeng,YANG Guangnuo,et al.Microstructure and anti-corrosion property of Zn-10% Al-RE coated steel wire[J].Corrosion & Protection,2015,36(05):419-422.

[12] 范璇,王建国,周蜜,等.接地材料腐蚀速度弱极化曲线评价方法[J].中国电机工程学报,2012,32(28):192-198.FAN Xuan,WANG Jianguo,ZHOU Mi,et al.Corrosion rate evaluation for grounding grid material by low-polarization curve method[J].Proceedings of the CSEE,2012,32(28):192-198.

[13] 张明,余建飞,张予,等.低强度直流杂散电流对Q235 钢在SO2大气中腐蚀行为的影响[J].材料保护,2015,48(09):18-21.ZHANG Ming,YU Jianfei,ZHANG Yu,et al.Influence of low intensity DC stray current on corrosion behavior of Q235 steel in atmosphere containing SO2[J].Journal of Materials Protection,2015,48(09):18-21.

[14] 张艳成,吴荫顺,张健.带锈铸铁与304 不锈钢的电偶腐蚀[J].腐蚀科学与防护技术,2001,13(02):66-70.ZHANG Yancheng,WU Yinshun,ZHANG Jian.Galvanic corrosion of rusty cast iron and 304 stainless steel[J].Corrosion Science and Protection Technology,2001,13(02):66-70.

[15] 周蜜,王建国,张予,等.钢质接地材料电偶加速腐蚀评价方法[J].功能材料,2016,47(08):8191-8195,8199.ZHOU Mi,WANG Jianguo,ZHANG Yu,et al.Accelerated galvanic corrosion evaluation method of galvanized steel grounding material[J]. Journal of Functional Materials,2016,47(08):8191-8195,8199.

[16] Ishikawa T,Takeuchi K,Kandori K,et al.Transformation of γ-FeOOH to α-FeOOH in acidic solutions containing metal ions[J]. Colloids & Surfaces A Physicochemical &Engineering Aspects,2005,266(1-3):155-159.

[17] 王永亮,李远鹏,张予,等.高耐蚀Zn-10%Al-RE 镀层钢丝组织及耐蚀性分析[C].第10 届中国热浸镀学术技术交流会暨节能减排新技术推介会论文集,2014.

[18] J.H.Wang.Modeling of atmospheric corrosion behavior of weathering steel in sulfur dioxide-polluted atmospheres[J].Corrosion:The Journal of Science and Engineering,1996,52(12):900-909.

[19] 余建飞,张明,张予.交流杂散电流对酸性土壤中Q235钢的腐蚀行为研究[J].湖北电力,2015,39(06):45-48.YU Jianfei,ZHANG Ming,ZHANG Yu.Influence of AC stray current on corrosion behavior of Q235 steel in acid soil[J].Hubei Electric Power,2015,39(06):45-48.

[20] Weissenrieder J.,Kleber C.,Schreiner M.,et al. In situ studies of sulfate nest formation on iron[J].Journal of the Electrochemical Society,2004,151(09):B497-B504.

[21] 余建飞,周学杰,张予,等.渗锌钢在4种典型土壤环境中的腐蚀行为[J].腐蚀科学与防护技术,2019,31(02):128-136.YU Jianfei,ZHOU Xuejie,ZHANG Yu,et al. Corrosion behavior of sherardizing steel in different soils at four typical test sites[J].Corrosion Science and Protection Technology,2019,31(02):128-136.

[22] Arroyave C.,Lopez F.A.,Morcillo M..The early atmospheric corrosion stages of carbon steel in acidic fogs[J].Corrosion Science,1995,37(11):1751-1761.

[23] 杨光糯,张予.渗锌技术在高压输电线路防腐蚀中的应用[J].材料保护,2015,48(09):66-68.

[24] Johnson J.B.,Elliott P.,Winterbottom M.A.,et al.Short-term atmospheric corrosion of mild steel at two weather and pollution monitored sites[J].Corrosion Science,1977,17(08):691-700.

[25] 张予,林安,吴四伍,等.重工业污染区输电线路杆塔防腐蚀涂层配套体系的选用[J].材料保护,2015,48(09):61-62.ZHANG Yu,LIN An,WU Siwu,et al.Anti-corrosion coating accessory system on transmission line towers in heavy industrial pollution areas[J].Journal of Materials Protection,2015,48(09):61-62.

[26] Allam I. M.,Arlow J. S.,Saricimen H.. Initial stages of atmospheric corrosion of steel in the Arabian Gulf[J].Corrosion Science,1991,32(04):417-432.

[27] 肖新华,刘华,陈先禄,等.接地网腐蚀和断点的诊断理论分析[J].重庆大学学报(自然科学版),2001,24(03):72-75.XIAO Xinhua,LIU Hua,CHEN Xianlu,et al.Analysis of theory and method about the corrosionas well as the broken point of the grounding grid[J]. Journal of Chongqing University(Natural Science Edition),2001,24(03):72-75.

[28] LIU Hui,YU Wei,SUN Yuhan.The formation of hematite from ferrihydrite using Fe(II)as a catalyst[J].Journal of Molecular Catalysis A Chemical,2005,226(01):135-140.

[29] 曾佳俊,周学杰,吴军,等.金属材料大气腐蚀试验相关性与寿命预测研究现状[J].腐蚀科学与防护技术,2015,27(01):90-94.

[30] 陈云,徐利民,药宁娜,等.输变电钢构件的大气腐蚀与防护[J].华北电力技术,2014,(12):10-14.CHEN Yun,XU Limin,YAO Ningna,et al.Atmospheric corrosion and protection of steel components for transmission and distribution projects[J]. North China Electric Power,2014,(12):10-14.