影响阳极铜品质的主要杂质元素走向和分布

张理勤, 俞 伟, 甘 浩, 王晓春, 杨俊奎

(青海铜业有限责任公司, 青海 西宁 810000)

青海铜业采用“氧气底吹熔炼+氧气底吹吹炼”的先进工艺生成阴极铜,项目于2018年投产,铜精矿首先进入底吹熔炼炉进行熔炼,产出的铜鋶冷却破碎后通过配料加入底吹连续吹炼炉吹炼产出粗铜,粗铜经过流槽流入阳极炉进行精炼产出阳极铜。该工艺和传统PS转炉吹炼相比环保好、能耗低,在两年多生产实践中,系统处理物料成分复杂,使得阳极铜的产品质量受到较大的挑战,为更好控制阳极铜的产品质量,我们开展了原料杂质元素的走向及对阳极铜质量影响的研究。

0 概述

根据青海铜业近两年处理原料成分情况,总结出影响阳极铜质量的主要因素为:砷、铅、铋、锑、镍[1-2]。在冶炼过程中由于混合铜精矿中带入的杂质基数大于系统脱除率[3],导致杂质元素在阳极铜中富集,引发阳极铜主品位不达标和杂质超标等问题[4]。

一般铜精矿中都含有Au、Ag、Ni、Co、Zn、Pb、Sn、As、Sb、Bi等,部分元素在铜冶炼过程中跟铜的亲和力较强[5],所以在生产过程中,在系统内较难脱除,根据各元素的性质不同在系统中所脱除的比例也不一样,个别元素在冶炼过程中可脱除80%~90%,而有些元素脱除率只能达到50%~70%,甚至更低[6]。如Ni、Pb、As、Bi、Sb等,这些元素在冶炼过程中因热力学、动力学和工艺操作等因素影响分别以各种形态进入炉渣、铜锍、粗铜、阳极铜、烟尘中,主要以造渣和挥发两种机理脱除[7]。Ni由于跟Cu性质极为相似,所以Ni在火法冶炼过程中的脱除率极低,只能通过原料配料贫化控制和电解净液系统处理脱除[8]。因此系统分析各杂质在系统中的脱除率和分布是对阳极铜产品质量控制的主要手段之一,也是生产工艺和配料技术的主要指导依据[9]。本文重点对Ni、Pb、As、 Bi、Sb等元素在双底吹冶炼工艺各工序的的分布和走向进行了分析。

1 主要杂质元素在各工序的分布研究

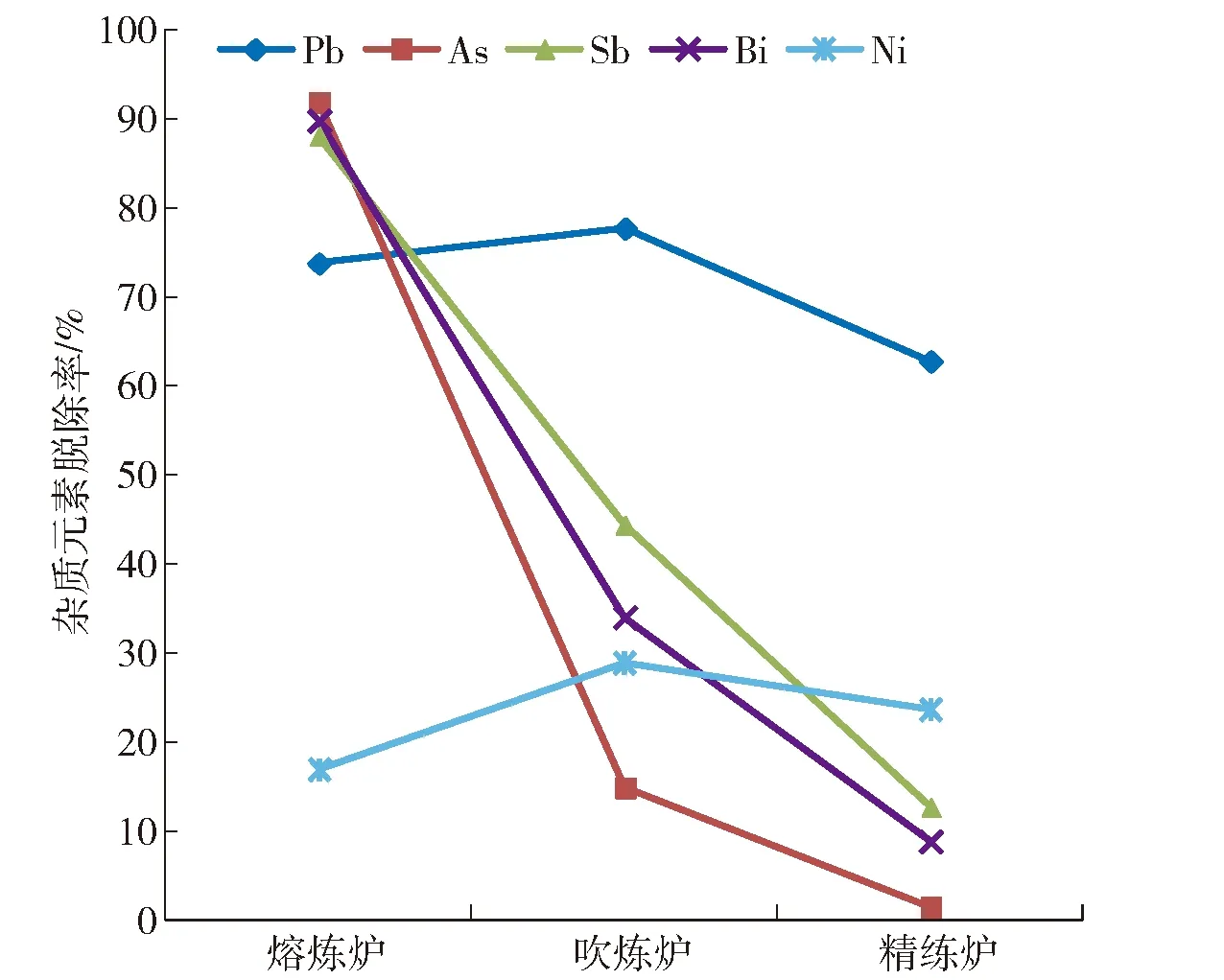

根据青海铜业有限责任公司某阶段生产实践,熔炼炉入炉含铅为2.33%,铜锍含铅2.24%,除铅率约为73.89%;吹炼炉入炉铜锍含铅2.8%(吹炼炉与熔炼炉工艺不连续,所以入炉铜锍与产出铜锍品位不同),粗铜含铅0.9%,除铅率约为77.7%;阳极板含铅0.34%,阳极炉除铅率62.79%。

熔炼炉入炉含砷为0.31%,铜锍含砷0.09%,除砷率约为91.9%;吹炼炉入炉铜锍含砷0.1%,粗铜含砷0.13%,除砷率约为14.83%;阳极板含砷0.13%,阳极炉除砷率1.52%。

熔炼炉入炉含锑为0.07%,铜锍含锑0.03%,除锑率约为87.97%;吹炼炉入炉铜锍含锑0.04%,粗铜含锑0.04%,除锑率约为44.38%;阳极板含锑0.03%,阳极炉除锑率12.77%。

熔炼炉入炉含铋为0.06%,铜锍含铋0.02%,除铋率约为89.82%;吹炼炉入炉铜锍含铋0.03%,粗铜含铋0.03%,除铋率约为33.9%;阳极板含铋0.03%,阳极炉除铋率8.81%。

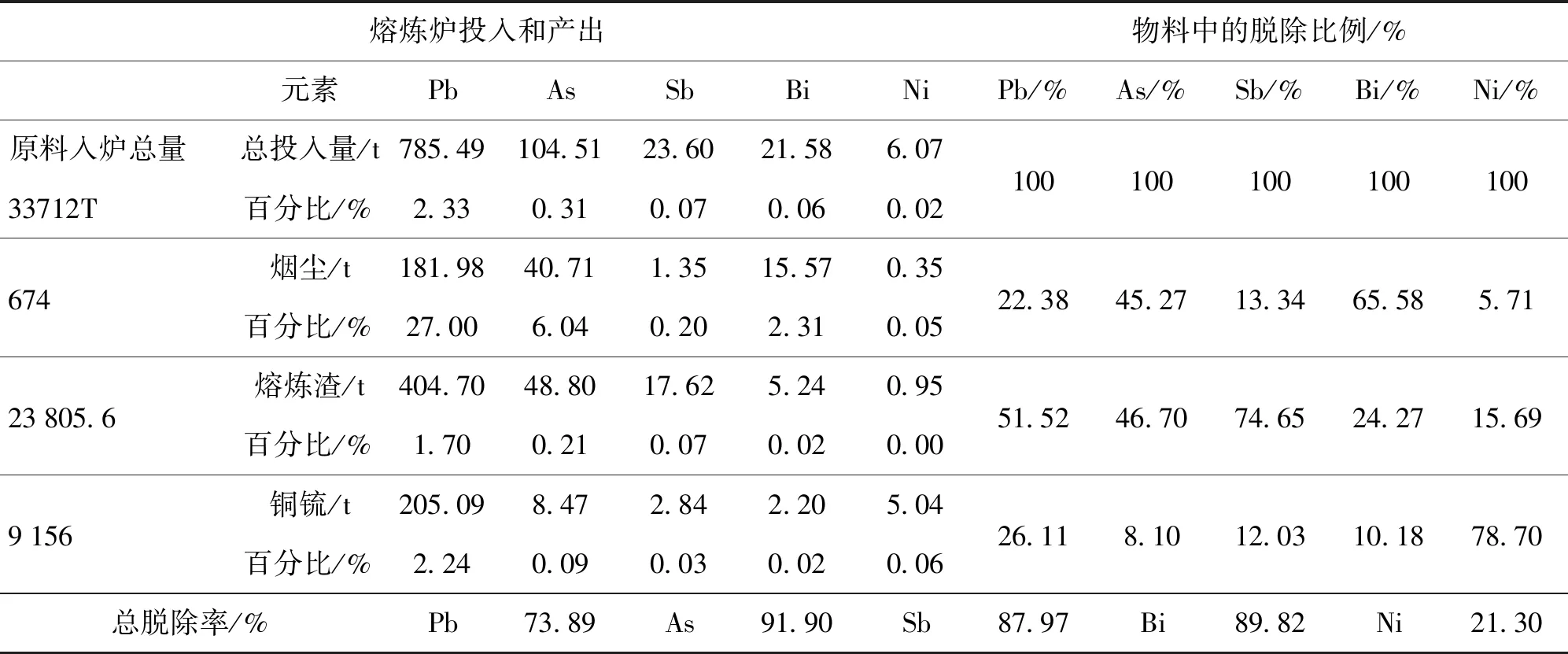

表1 熔炼炉元素分布及脱除率

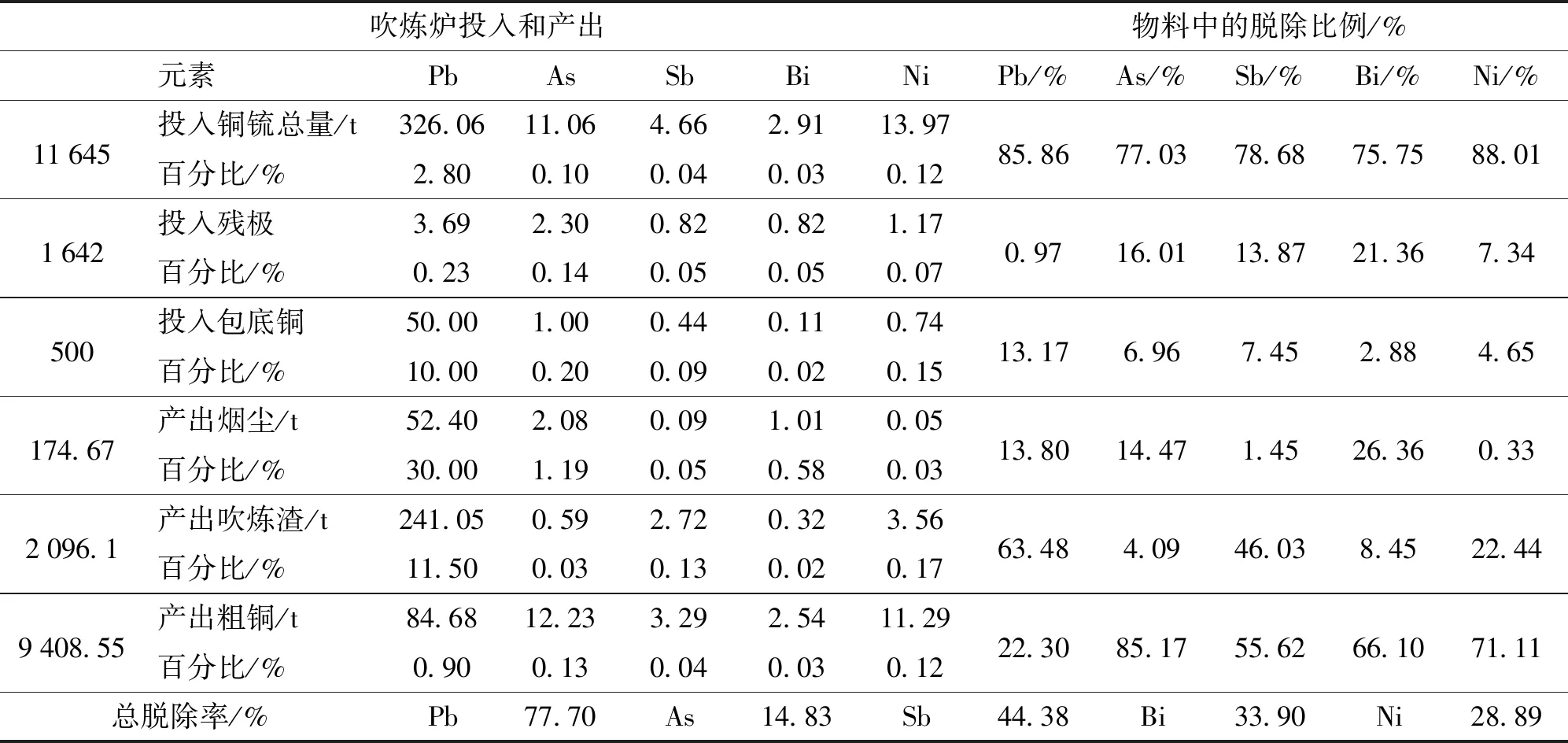

表2 吹炼炉元素分布及脱除率

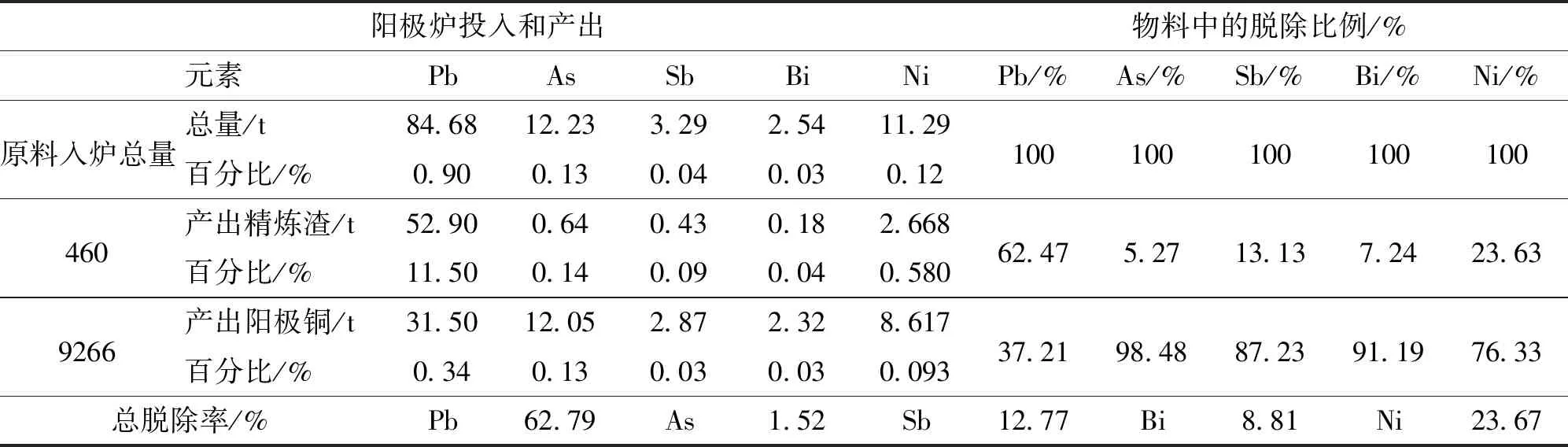

表3 阳极炉元素分布及脱除率

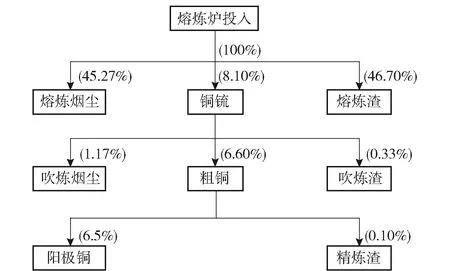

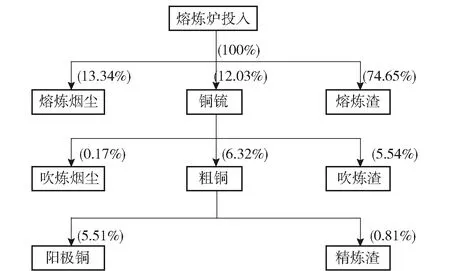

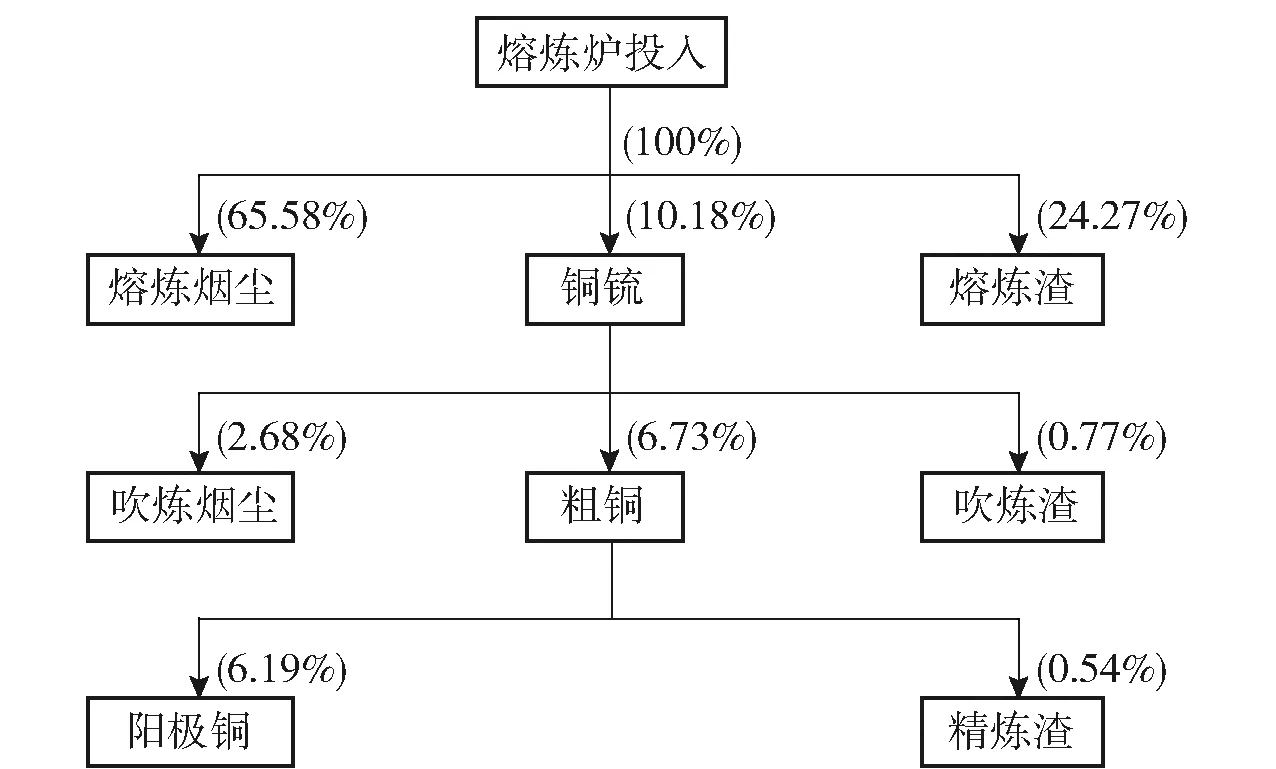

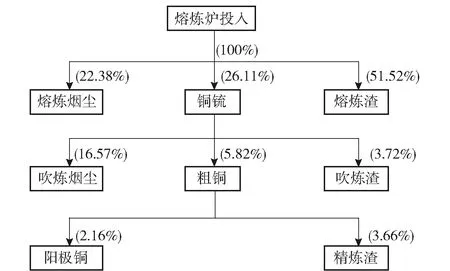

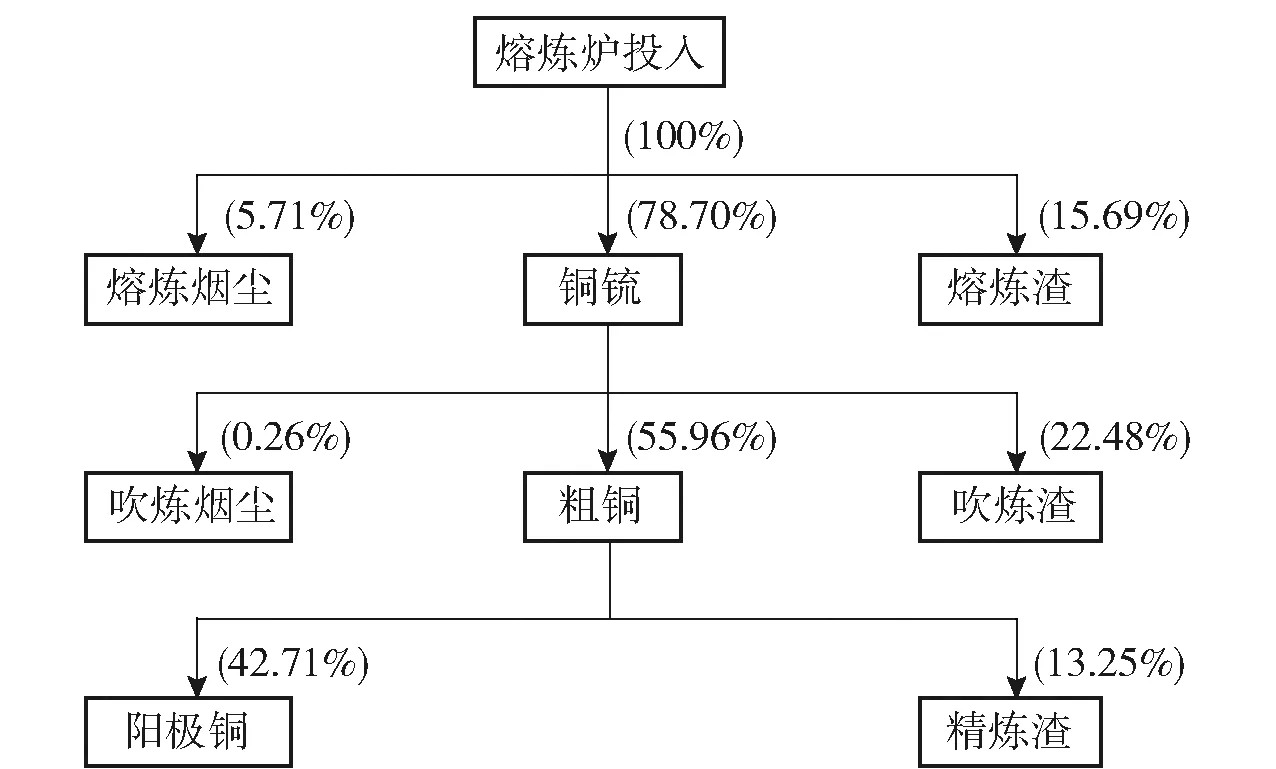

图1 As元素流向图

图2 Sb元素流向图

图3 Bi元素流向图

图4 Pb元素流向图

图5 Ni元素流向图

图6 杂质元素各工序系统脱除率

熔炼炉入炉含镍为0.02%,铜锍含镍0.06%,除镍率约为17.01%;吹炼炉入炉铜锍含镍0.12%,粗铜含镍0.12%,除镍率约为28.89%;阳极板含镍0.093%,阳极炉除镍率23.67%。

Pb元素脱除率在熔炼炉、吹炼炉、精炼炉中相对As、Sb、Bi、Ni等元素较高,各工序均可达到≥62.79%;As、Sb、Bi元素在熔炼炉中脱除率最高,吹炼炉、阳极炉中脱出率很低,因此除As、Sb、Bi需尽可能在熔炼炉脱除;Ni元素整体脱除率很低,各工序基本在20%左右,因此只能通过配料贫化措施保证阳极铜质量[10]。

2 解决措施

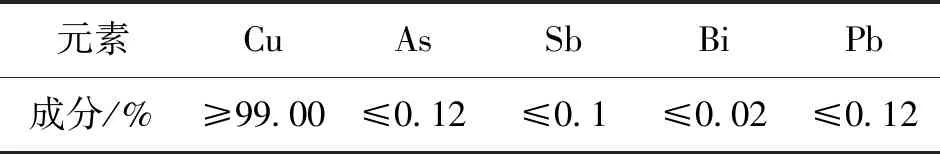

有色金属行业的阳极板标准成分要求如图4所示。

表4 阳极板行业标准

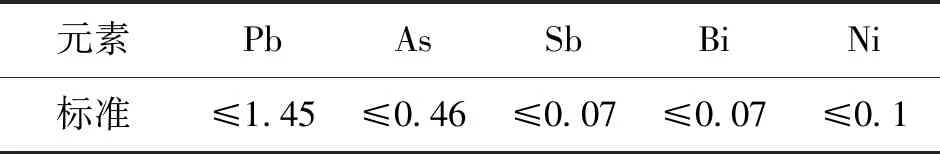

青海铜业由于处理原料复杂,在实际生产中阳极铜的成分略低于行业要求,青海铜业的阳极板成分如表5所示。

表5 青海铜业阳极板成分表

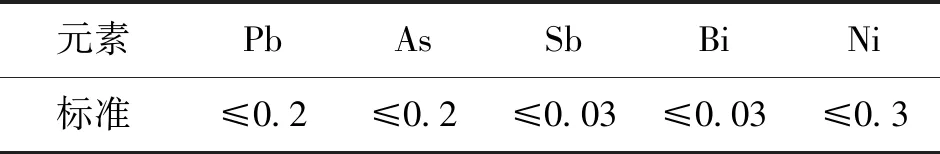

根据杂质元素流向及分布,依据青海铜业对阳极板品质的要求,为保证从源头实现控制,熔炼炉配料应满足如下要求:

表6 青海铜业配料要求表

由于青海地处西北,铜精矿资源渠道相对沿海地区较窄,铜精矿采购种类较杂,品质层次不齐,经常出现杂质元素超过配料标准的物料,针对原料杂质超标影响阳极铜质量,主要采取以下措施保证阳极铜质量:

(1)当铅元素超标时,适当提高铜锍品位2%~3%,使铅更多的进入熔炼渣保证阳极铜质量;

(2)As及其它元素超标时,熔炼电收尘烟尘全部开路,避免因杂质长期富集造成系统故障;

(3)阳极炉进行深度氧化还原、反复氧化在还原措施,降低阳极炉出铜效率,提高阳极铜品质,满足电解工序生产。

3 结论

(1)不同的工艺过程,由于热力学、动力学、操作条件的不同,元素流向会出现不同的情况,但总体流向基本呈现一致性[11]。其中青海铜业底吹熔炼+底吹吹炼+回转式阳极炉工艺系统脱除率:Pb 97.83%、As 93.2%、Sb 94.16%、Bi 93.86%、Ni 54.96%;

(2)为符合阳极板要求,实现精细化的配料,各冶炼企业需针对不同的工艺过程,研究金属的流向,以达到配料目标。青海铜业配料要求控制Pb≤1.45、As≤0.46、Sb≤0.07、Bi≤0.07、Ni≤0.1;

(3)源头控制:铜冶炼企业原料量大、成分复杂,因此为保证配料符合预期目标,从原料入厂的取样分析、场地规划、物料标识、专人管理等方面需重点考虑,保证取样的代表性、物料管控的精细化[12];

(4)原料结构的控制:根据杂质元素的流向及分布,为保证阳极板达标,在有限圆盘给料条件下,须对入厂原料实行必要的预混,使得高杂物料与优质物料进行合理搭配,保证入炉物料的均匀性及合理性,达到采购物料与投入物料对于杂质元素的平衡性。