烟气余热锅炉换热段流体流动数值模拟

张延丰, 杜 莉, 姚立影, 李 煌, 马金伟, 张 杰,赵明明,王团亮

(1.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070;2.中国石化股份有限公司 中原油田 普光分公司,河南 濮阳 457001)

热能是工业过程二次能源主要表现形式,工业过程中大量余热被排放到大气中,因此,采用先进余热回收与利用技术回收烟气余热具有十分重要的意义[1-2]。余热锅炉是一种大量使用的余热回收设备,通过回收高温余热产生蒸汽,降低排烟温度,有效提高了工业装置能源利用率。随着计算机技术的飞速发展,流体仿真技术越来越成熟,应用越来越广。国内外众多学者对余热锅炉的流动及传热机理进行了仿真分析。Antonio Gomez等[3]确定了余热锅炉的简化结构,并将数值模拟的结果与实际运行数据对比,验证了模型简化的合理性。周樟华等[4]将模型中的受热部件做多孔介质[5-6]简化处理,模拟了锅炉内烟气的三维稳态定常流动。崔成云等[7]将受热面简化为多孔介质,阻力系数根据设计值人为给定,采用标准 κ-ε湍流[8-11]模型对余热锅炉入口烟道流场进行了数值分析。

以往的研究将余热锅炉作为一个整体进行模拟,存在计算周期长和过度简化造成的失真问题。笔者认为烟气余热锅炉虽然是一个整体,但其流体流动换热主要集中在换热段。基于此,文中改用分段式处理方法将换热段从余热锅炉整体中剥离出来,针对换热段同时存在光管及翅片管的具体情况,逐一建立屏管和过热段管束、蒸发段管束及省煤段管束的三维模型,进行稳态流动的数值模拟,研究余热锅炉内烟气流动特性、流体流经各换热段的流场及压力情况。

1 烟气余热锅炉换热段整体概况

1.1 结构组成

普光天然气净化厂6套联合装置共计12台废尾气焚烧炉余热锅炉,由意大利FBM/MACCHI公司设计和制造。该尾气焚烧炉余热锅炉为烟道式结构,采用水汽自然循环,由上汽包、下集箱及进出口管箱组成。进口设备存在造价高、交货周期长等问题,并且在运行中暴露出露点腐蚀问题,急需实现该余热锅炉的国产化研制。

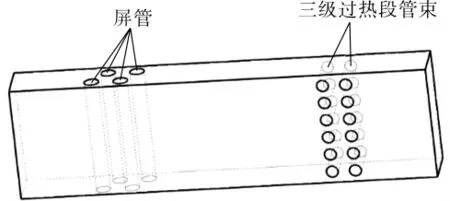

烟气余热锅炉换热段(图1)主要由屏管、过热段、蒸发段及省煤段组成。过热段分为3级,分别为一级过热段、二级过热段和三级过热段,其中一级过热段与二级过热段为并联布置。

图1 烟气余热锅炉换热段结构组成示图

1.2 工作原理

烟气余热锅炉工作时,高温烟气由换热段入口进入,依次经过屏管、三级过热段、一级(二级)过热段、蒸发段及省煤段后,由出口管箱流出,完成余热回收。

1.3 流通截面

该烟气余热锅炉外形尺寸为12m×3.6m×10m,烟气进口横截面尺寸为3.6 m×3.6 m,出口横截面尺寸为2.6 m×2.8 m。烟气流经屏管、三级过热段、蒸发段的流通截面尺寸均为6.6 m×2.8 m,流经一、二级过热段的流通截面尺寸为3.3 m×2.8 m,流经省煤段的流通截面尺寸为4.2 m×2.8 m。

1.4 管束特征

屏管管束、三级过热段管束均为光管,其中屏管管束错列布置,三级过热段管束顺列布置。一级过热段管束、二级过热段管束结构相同,均为翅片管[12],顺列布置,共4列。 蒸发段管束为翅片管,顺列布置,共14列。省煤段管束为翅片管,顺列布置,共3列。

2 烟气余热锅炉换热段流体流动模拟

2.1 物理模型

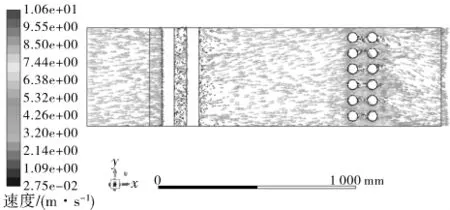

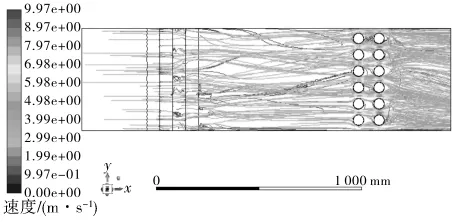

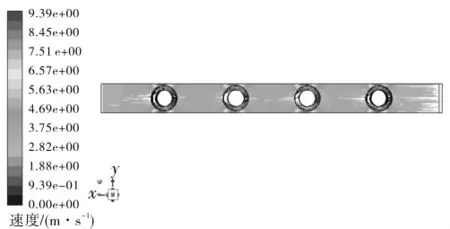

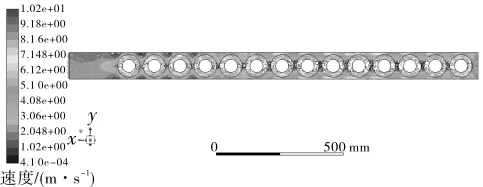

烟气余热锅炉换热段管束三维模型见图2~图5。烟气余热锅炉是一个整体,但其流体流动换热主要集中在换热段。以往的研究将余热锅炉作为一个整体进行模拟,存在计算周期长和过度简化造成失真等问题。

图2 屏管和三级过热段管束三维模型

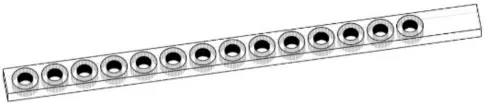

图3 一级和二级过热段管束三维模型

图4 蒸发段管束三维模型

图5 省煤段管束三维模型

2.2 边界设置

采用ANSYS下的mesh模块对物理模型进行网格划分,网格形式为非结构化网格,同时对翅片区域进行局部网格加密处理。边界条件设置为速度入口和压力出口。余热锅炉内部烟气的流动属于湍流流动,遵循连续介质的一般动力学定律,湍流运动中的各个物理量都是随时间和空间变化的,流场中任一空间点上的流动参数满足黏性流体流动的 Navier-Stokes 方程组[13-14],本文采用标准κ-ε湍流模型。

2.3 流体参数

烟气余热锅炉换热段流体物性及管束结构参数见表1。

2.4 计算方法

模拟软件中提供了2种求解器,一种是适合不可压缩流动的分离求解器,它可顺序地逐一求解各方程;另一种是适合可压缩流动的耦合式求解器,即同时求解连续方程、动量方程、能量方程及组分输运方程的耦合方程组。本文研究的气体流速低,故采用分离求解器求解。压力-速度耦合采用SIMPLE方法,壁面为无滑移壁面[15]。

表1 烟气余热锅炉换热段物性及结构参数

3 烟气余热锅炉换热段管束模拟计算结果与分析

3.1 屏管和三级过热段管束

针对图2的屏管和三级过热段管束三维模型进行模拟计算。

此模型中,屏管和三级过热段管束布置方式为正交。计算时,烟气流经屏管前端的温度设置为630℃,烟气流出三级过热段管束的温度设置为576℃,烟气物性采用该换热段的平均值。计算得到的压力云图、速度矢量云图及速度流线图见图6~图 8。

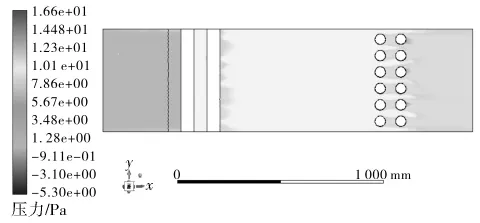

图6 屏管和三级过热段管束压力云图

图7 屏管和三级过热段管束速度矢量云图

图8 屏管和三级过热段管束速度流线图

图6为屏管和三级过热段管束压力云图,可以看出,沿烟气流动方向,压力逐渐减小,压力在-5.3~16.6 Pa。同时可观察到,横向(烟气流动方向为纵向)2排管之间的压力大于换热管正后方的压力,这是因为沿烟气流动方向,由于受到换热管束的阻挡作用,压力逐渐减弱。经计算,烟气流经屏管和三级过热段管束的总压降为13.6 Pa。

图7为屏管和三级过热段管束速度矢量云图,从图中可看出,2排换热管横向之间的速度明显变大,烟气在换热管的背风侧形成流动死区。这是因为当烟气流经换热管束时,由于管束的存在,流通面积减小,速度变大,同时在换热管束的背风侧形成流动死区,速度为0~10 m/s。

图8为屏管和三级过热段管束速度流线图,可观察到粒子的运动轨迹,由于受到管束的干扰作用,粒子的运动方向发生变化。

3.2 一级和二级过热段管束

针对图3的一级和二级过热段管束三维模型进行模拟计算。此模型中,一级和二级过热段为并联布置。烟气同时经过一级和二级过热段。烟气流经一级和二级换热段前端温度为576℃,流出温度为409℃,烟气物性采用该换热段的平均值。计算得到的一级和二级过热段管束压力云图、速度矢量云图及速度流线图见图9~图11。

图9 一级和二级过热段管束压力云图

图10 一级和二级过热段管束速度矢量云图

图11 一级和二级过热段管束速度流线图

图9为一级和二级过热段管束压力云图,分析图9可知,沿着烟气的流动方向,压力逐渐减小,压力在 -89.6~4.54 Pa,相比于屏管及三级过热段,压降变化更大。这是因为该换热管为翅片管,相比于光管压降损失更大。经计算,烟气流经一级和二级过热段管束的总压降为70 Pa。

图10为一级和二级过热段管束速度矢量云图,从图中可看出,流速较大的位置主要集中在2排换热管的正中间,管束背风侧存在一定的流动死区,但相较于屏管及三级换热段管束,死区面积明显减小。这主要是因为一级和二级过热段管束同一排两相邻的换热管距离较远,后面换热管对前面换热管的阻力作用减弱。

图11为一级和二级过热段管束速度流线图,从图中可以看出,烟气在流经翅片管束时,在换热管的前端翅片部分未有烟气流过,烟气由前端流入,经上、下端流出。

3.3 蒸发段管束

针对图4的蒸发段管束三维模型进行模拟计算。此模型中,蒸发段管束为翅片管,管列数为14。计算时,烟气流入蒸发段管束前端温度为409℃,换热后流出温度为256℃,烟气物性采用该换热段的平均值。计算得到的蒸发段管束的压力云图、速度矢量云图及速度流线图见图12~图 14。

图12 蒸发段管束压力云图

图13 蒸发段管束速度矢量云图

图14 蒸发段管束速度流线图

图12为蒸发段管束压力云图,分析图12可知,沿着烟气的流动方向,压力逐渐减小,压力为0~10.2 Pa。经计算,烟气流经蒸发段管束的总压降为 234 Pa。

图13为蒸发段管束速度矢量云图,分析图13可知,烟气在流经蒸发段管束时,在管束背风侧形成流动死区,且沿着流动方向,流体的流动状态发生改变,管束背风侧流动死区逐渐减小,2排换热管束间隙的流速也相应减小。这是因为管束间距较小,烟气大部分从管束的上部及下部流出,换热管中心区域流动阻力较大,烟气通过量很小。

图14为蒸发段管束速度流线图,烟气流经翅片管时,在翅片管的前端及后端形成流动死区,大部分烟气经翅片管的上部及下部流出。

3.4 省煤段管束

针对图5的省煤段管束三维模型进行模拟计算。此模型中,省煤段管束共有3列,换热管为翅片管。烟气流入省煤段前端温度为256℃,流出温度为229℃,烟气物性采用该换热段的平均值。计算得到的省煤段管束的压力云图、速度矢量云图及速度流线图见图15~图17。

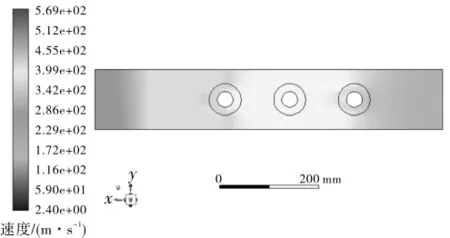

图15 省煤段管束压力云图

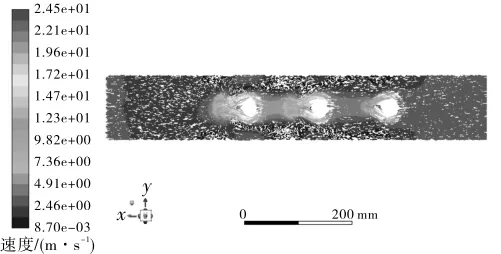

图16 省煤段管束速度矢量云图

图17 省煤段管束速度流线图

图15为省煤段管束压力云图,从图15可以看出,沿烟气流动方向,压力逐渐减小,压力为2.4~569 Pa。

图16为省煤段管束速度矢量云图,同前面几个换热段有明显的不同,烟气最大流速不是出现在2排换热管之间,而是出现在管束的背风侧,并且沿着烟气的流动方向,管束背风侧流速逐渐增大。

图17为省煤段管束速度流线图,从流线图中可以看出,造成该现象的主要原因是在翅片管的后上方及后下方出现漩涡,导致2排换热管之间的流速减小,大部分烟气经翅片管流过,并在换热管背风侧速度达到最大。由于省煤段管束流通截面积减小,流速增大,且温度较低,故密度、黏度增大。经计算,烟气流经省煤段管束的总压降为 560 Pa。

3.5 总压降比较

经模拟计算,烟气流经屏管及三级过热段换热管束的压降为13.6 Pa,流经一级、二级过热段换热管束的压降为70 Pa,流经蒸发段的压降为234 Pa,流经省煤段的压降为 560 Pa,烟气由入口到出口合计压降为877.6 Pa。从现场应用DCS系统采集到的烟气入口压力为-1.1 kPa,出口压力为-0.3 kPa,计算压降为800 Pa。比较模拟压降值与实际压降值,计算结果与实际应用的误差为9.7%。

4 结语

本文采用数值分析软件进行了烟气余热锅炉换热段流体流动特性的数值模拟计算。模拟结果表明,当同排换热管间距较小时,流经翅片管的烟气流速较小,当增大同排换热管间距时,背风侧流动死区明显减小。当相邻2排换热管之间间距较小时,沿着流动方向,管束背风侧流动死区逐渐减小,烟气流经翅片管区域的速度逐渐增大,且在末端流动出现漩涡。当相邻2排换热管之间间距较大时,烟气最大流速出现在管束的背风侧,同时在翅片管的后上方及后下方出现漩涡,大部分烟气从翅片管中心区流过。在进行管束布置时,要综合考虑管束的布置方式,以最大限度提高换热效率并减小压降。