浮顶油罐密封安全性与补偿范围分析与计算

(中国石油天然气管道工程有限公司,河北 廊坊 065000)

目前,国内浮顶油罐密封系统多为一、二次密封装置组合结构,浮顶油罐一次密封结构形式主要有机械式密封、弹性填料软密封、充液管式密封等,二次密封结构则由密封刮板、压板和油气隔膜等组成[1-2]。浮顶油罐一、二次密封之间可燃气体浓度超标是油罐安全运行的重大隐患,一方面储罐建造质量、密封产品质量、基础沉降引起罐壁变形以及储罐运行管理不当等都可能导致油罐密封圈处可燃气体浓度超标,另一方面浮盘上下运行时黏附于罐壁上的油膜蒸发也可能导致密封处油气浓度超标。

近些年,国内学者对浮顶油罐密封空间的危险性、密封处油气浓度超标原因及对策等进行了大量研究,从储罐运行管理、防雷接地布置、油气置换及密封装置改造等方面提出了应对措施[3-6]。浮顶油罐一次密封失效是密封处油气浓度超标的主要原因之一。文中在分析一、二次密封之间可燃气体来源的基础上,对浮顶油罐密封处油气浓度超标问题进行探究,并提出应对措施。通过对国内外相关规范的对比分析和油罐变形模型的理论分析,提出了基于油罐变形的密封装置有效补偿范围确定方法,此方法可为浮顶油罐密封装置的合理配置和选型提供参考。

1 浮顶油罐密封处油气浓度超标问题分析

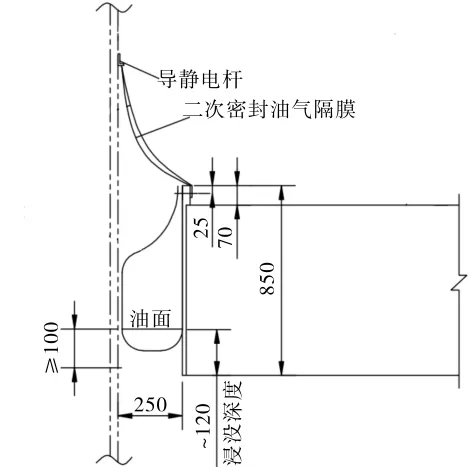

目前国内原油浮顶储罐密封多采用浸液式安装的一次密封与二次密封组合结构,见图1。一、二次密封之间存在一定环形空间,当一次密封失效或浮盘运行中位置偏移过大时,密封与罐壁之间就会出现较大空隙,一次密封处裸露的油面在一、二次密封之间可能形成油气混合物。另外,在浮盘的升降过程中,部分原油可能会黏附在罐壁上,一次密封与二次密封之间罐壁上黏附油膜的挥发,也可能在一、二次密封之间形成油气混合物[7-9]。

带油气隔膜的二次密封设置在一次密封之上,对从一次密封装置泄漏出来的油气进行再次密封,在一定程度上起到减少油气蒸发损耗和防止大气污染的作用。但当一次密封失效时,蒸发的油气在一、二次密封环形空间内不断聚集,可能导致一、二次密封之间油气浓度达到爆炸极限,存在密封圈处爆燃和火灾的隐患。

图1 浮顶油罐密封结构示图

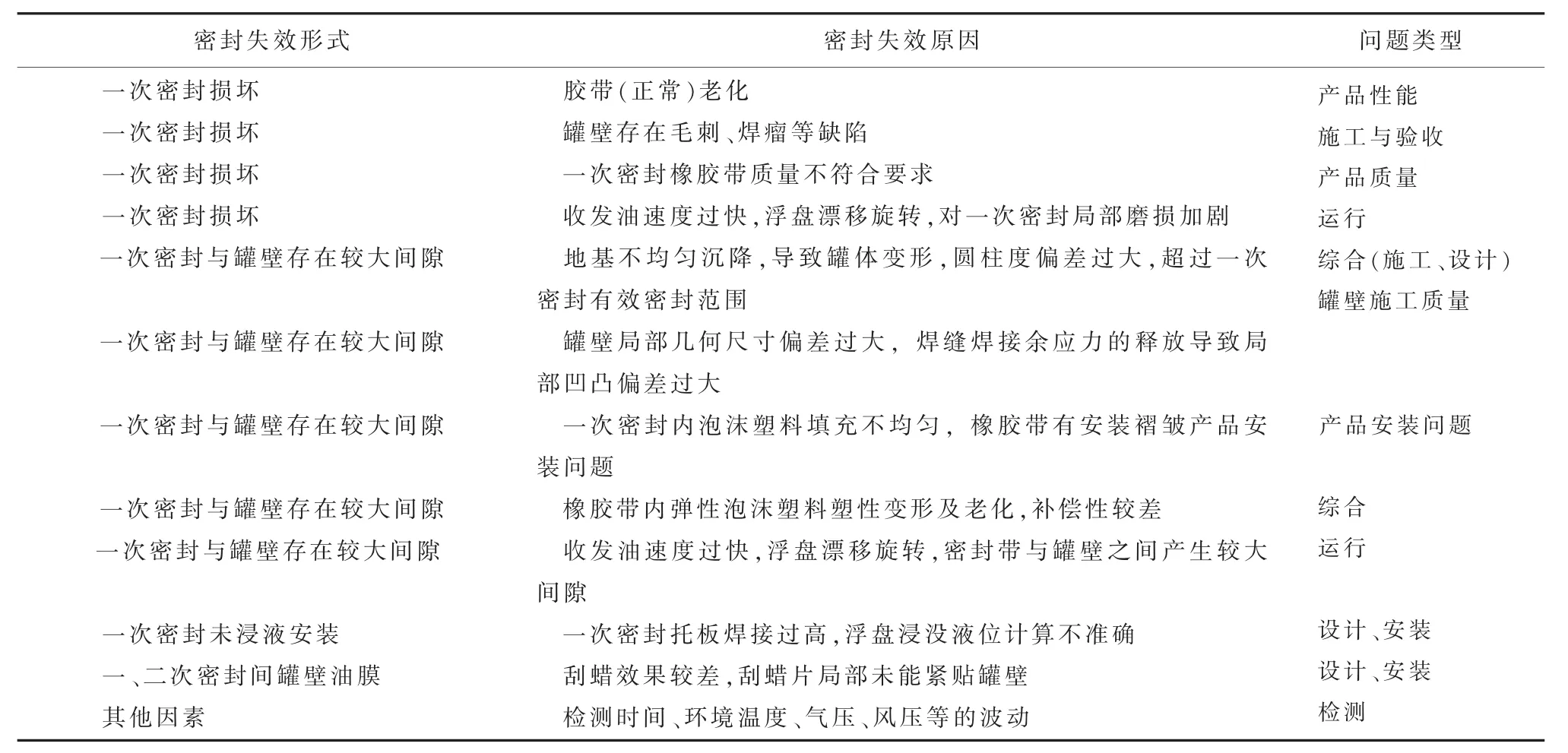

为了解浮顶储罐一、二次密封之间油气分布情况,对多个库区共计113座原油储罐的密封圈处油气浓度进行检测,发现其中311个检测点处二次密封空腔内可燃气体浓度超过爆炸下限的25%,其中26座储罐共计132个检测点处可燃气体浓度超过爆炸下限。在被检测的油罐中有23%的原油储罐存在一、二次密封之间油气浓度超标情况,二次密封之上均未出现超标现象。针对浮顶油罐一、二次密封之间油气浓度超标问题,从密封失效形式、密封失效原因及问题所属类型等方面进行原因分析,结果见表1。

根据以上分析,一次密封与罐壁间存在较大间隙导致油面裸露是一、二次密封之间油气浓度超标的主要原因之一。

表1 浮顶油罐一、二次密封之间油气浓度超标原因

2 提高油罐密封安全性措施及分析[10-14]

2.1 新型密封

选用新型密封装置,如整体式密封装置或大补偿量密封装置。采用整体式密封装置可大幅减小或消除一、二次密封之间的油气空间,降低火灾和爆轰事故发生概率。采用具有较大补偿量的密封结构可在油罐变形时,通过密封装置的有效补偿调节,避免油面裸露而发生油气浓度超标。

2.2 油气监测

目前在大多数罐区操作中,密封之间可燃气体检测工作主要以人工携带便携式可燃气检测仪抽检为主,为保障一、二次密封之间油气浓度的有效及时监测,可采取直接监测报警法或气体抽送监测法。直接监测报警法是利用设置在一、二次密封之间的可燃气体检测装置,如采用气体检测仪连接环形布置的探头,当油气超过设定值时进行报警,并采取相应措施,例如连锁氮气发生充气装置进行氮气充装。气体抽送监测法是通过取气泵和取气管抽取一、二次密封之间的气体并对抽取气体进行检测,当发现油气超标时,采取相应措施,如启动氮气输送系统实现气体置换。

2.3 氮气防护

对油罐密封处的油气浓度在线监测,当油气浓度超标时,连锁启动罐顶处的注氮系统(需制氮系统、罐顶注氮管网系统和光纤系统、在线监测和远程监控系统等),将氮气注入一、二次密封之间进行气体置换,将油气浓度降低至安全范围内。

2.4 空气稀释

当一、二次密封之间油气浓度超标时,可进行空气置换以降低油气浓度,主要措施有气泵抽取或人工开启检测口的方法。当即将到达爆炸下限值时,打开气泵将一、二次密封层之间的高浓度可燃气体吸出,通过密封层间的负压实现外部空气的进入,可降低可燃气体浓度。在二次密封挡雨板上设置检测口,结合库区雷电预警系统,可在雷电预警系统报警时,人为打开检测口排放油气并注入空气稀释油气浓度。

2.5 其他措施

当一、二次密封之间油气浓度超标时,可对一、二次密封之间进行临时氮气置换,通过注入抑制剂,也可避免出现火灾事故。当一次密封与罐壁存在较大间隙导致密封不严、油气浓度超标时,可对一次密封填充异型泡沫,以提高密封的安全可靠性。

2.6 措施分析

从一、二次密封结构特点来看,在现有密封结构基础上进行改进,开发新型密封装置减小或消除一、二次密封之间油气空间,或采用大补偿量的密封装置,是解决油气浓度超标问题的根本措施,也是保障油罐本质安全设计的重要举措。

3 密封装置补偿范围分析

国内外相关规范对密封装置的有效补偿范围均有规定,但在实际工程中,要保持密封装置良好的密封效果,其补偿调节范围还需根据装置结构、安装以及油罐尺寸和变形情况等进行优化,特别是在储罐变形较大时,应对其需求的补偿范围进行重新界定,才能保证油罐密封的可靠性。

3.1 相关规范规定

GB 50341—2014《立式圆筒形钢制焊接油罐设计规范》[15]中规定,浮顶外边缘板与罐壁之间的环形空间径向间距偏差为±100 mm时,密封装置应仍能保持良好的密封效果,即密封装置的补偿范围为±100 mm。例如,某油罐内壁与浮盘外边缘板径向距离为200 mm,则密封装置的环形空间宽度为100~300 mm时具有良好的效果。JIS B8501—2013《钢制焊接油罐结构》[16]中也有类似规定。

EN 14015—2004 《Specification for the Design and Manufacture of Site Built,Vertical, Cylindrical, Flat-bottomed,Above Ground, Welded,Steel Tanks for the Storage of Liquids at Ambient Temperature and Above》[17]规定,密封装置适应的局部水平偏差为±125 mm。例如,某油罐内壁与浮盘外边缘板径向距离为200 mm,则密封装置的环形空间宽度为75~325 mm时具有良好的效果。

EEMUA PUB 159—2014 《Above Ground Flat Bottomed Storage Tanks:A Guide to Inspection, Maintenance and Repair》[18]中提出,边缘密封应在向内位移x和向外位移3x范围内具有良好的密封效果,其中x为环形空间径向宽度的设计平均值与浮盘边缘至罐壁最小距离之差 (密封装置可压缩宽度),即密封装置的补偿范围为(-x,3x)。 例如,密封装置可压缩宽度为 100 mm,油罐内壁与浮盘外边缘板径向距离为200 mm,则密封装置在环形空间宽度为100~500 mm具有良好的效果。

3.2 密封装置补偿范围分析

3.2.1 不考虑罐壁变形

浮顶油罐环形空间示意图见图2。设储罐内径为Di,浮盘直径为Dr,密封装置在最大压缩状态下保持良好密封效果的补偿值为-x(径向可压紧宽度),则罐壁至浮盘外边缘板的径向距离为Rn=(Di-Dr)/2-x。当浮盘漂移时,原密封装置最大压缩状态点成为最小压缩的极限状态,最小压缩点处罐壁至浮盘外边缘板的径向距离为Di-Dr-Rn=(Di-Dr)/2+x,即密封装置在最小压缩状态下保持良好密封效果的补偿值为+x。由此可见,不考虑油罐罐壁变形时,密封装置补偿范围(-x,+x)可满足油罐密封要求。

图2 浮顶油罐环形空间示图

GB 50341—2014中规定密封装置的补偿范围为±100 mm(即x=100 mm),考虑了密封装置相对于理想安装状态,其可压缩宽度为100 mm;EN 14015—2004中规定密封装置的补偿范围为±125 mm(即x=125 mm),考虑了密封装置相对于理想安装状态,其可压缩宽度为125 mm。

3.2.2 考虑罐壁变形

在实际工程中,由于油罐基础沉降和施工原因可能导致罐壁椭圆化或局部大变形,油罐罐壁变形示意图见图3。设油罐罐壁变形后最大直径为 Di+Δ1,最小直径为 Di-Δ2,密封装置安装后罐壁与浮盘最小径向距离Rn保持不变。此时,罐壁至浮顶的最大径向距离为 Di+Δ1-Rn,将Rn=(Di-Dr)/2-x代入计算,得到罐壁至浮顶的最大径向距离为(Di-Dr)/2+x+Δ1。如果此时密封装置补偿范围为(-x,+x),即有效密封的环向空间宽度范围为((Di-Dr)/2-x,(Di-Dr)/2+x),则罐壁与浮顶之间最大距离超出密封装置的有效密封范围,该储罐不能得到有效密封,存在密封处油面裸露、油气浓度超标的可能。

图3 油罐变形后环形空间示意图

考虑油罐变形时,GB 50341—2014和 EN 14015—2004中要求的密封装置补偿范围不能满足密封需求,确定合理的密封装置补偿范围,是解决该情况下密封失效的措施之一。下面对油罐变形椭圆化后,密封装置的有效补偿范围计算进行分析。

设罐壁变形后最大直径为Di+Δ1,罐壁变形后最小直径为Di-Δ2,那么密封装置要保持有效密封需要的最小补偿量为Δ2/2,即最大压缩状态下的相对可压缩宽度x最小应为Δ2/2。此时,密封装置安装后罐壁与浮盘的最小径向距离为Rn=(Di-Dr)/2-Δ2/2。可以看出,保持有效密封时罐壁与浮盘之间的径向距离与密封装置性能、储罐公称直径、浮盘直径以及储罐变形度均有关系。此时,浮顶油罐罐壁与浮盘的最大径向距离为Di+Δ1-Dr-Rn, 将 Rn=(Di-Dr)/2-Δ2/2 代入计算,整理后得到罐壁与浮盘的最大径向距离为Rn'=(Di-Dr)/2+Δ1+Δ2/2。基于上述分析,密封装置在罐壁变形模型条件下保持良好密封的有效补偿范围为(-Δ2/2,Δ1+Δ2/2)。

同理,当储罐罐壁直径增大和减小等值时,即变形量Δ1=Δ2=Δ时,密封装置保持良好密封的有效补偿范围(-Δ2/2,Δ1+Δ2/2)=(-Δ/2,3Δ/2)。 通过以上分析可知x≥Δ/2,当取浮盘中心位置偏差x=Δ/2时,密封装置保持良好密封的有效补偿范围为(-x,+3x),这与 EEMUA PUB 159—2014 中规定的密封装置有效补偿范围相吻合。

3.3 密封装置补偿范围对比分析

设罐壁变形后油罐直径最大处增大量为Δ1,直径最小处减小量为Δ2,按照本文3.2部分提出的方法计算密封装置有效补偿范围,并将计算结果与标准中规定的范围进行对比,见表2。

表2 密封装置有效补偿范围值对比 mm

表2中,范围1~范围3依次代表GB 50341—2014、EN 14015—2004、EEMUA PUB 159—2014规定的密封装置有效补偿范围,范围4代表按照本文3.2部分提出的方法计算得到的密封装置有效补偿范围。从表2可以看出,在油罐出现较大变形时,GB 50341—2014和 EN 14015—2004中密封装置补偿范围要求不能满足储罐变形后补偿需要,可能会出现油面暴露而导致一、二次密封之间油气浓度超标。EEMUA PUB 159—2014规定的密封装置有效补偿范围适用于油罐变形后直径增大和减小变形量相同的情况。本文3.2部分提出的密封装置补偿范围计算分别考虑了油罐变形时直径增大和减小的影响,确定的密封装置有效补偿范围更为合理,适用于油罐产生复杂变形条件下的密封装置设计。

4 结语

针对浮顶油罐一、二次密封间可燃气体浓度超标问题进行分析,认为浮顶油罐一、二次密封之间油气可能来源于一次密封处油面裸露或一、二次密封之间罐壁上黏附油膜的蒸发,储罐及基础施工、设计、储罐运行管理、产品质量等均可能导致浮顶油罐一、二次密封之间油气浓度超标,提出可采用新型密封装置、加强一、二次密封之间油气监测、采用注氮主动防护系统、氮气置换系统、空气稀释、添加抑制剂等方法和措施,保证油罐安全运行,提出了基于油罐变形分析的密封装置有效补偿范围的确定方法,可为浮顶油罐密封装置的合理配置提供参考。