基于FLUENT对SWX型静态混合器的研究分析

胡纪全,李志富,谢丹林

(中国石油化工股份有限公司金陵分公司,江苏 南京 210033)

静态混合器是一种没有运动部件的混合设备,是解决混合、乳化、反应等过程的理想设备,其工作原理是依靠内部的特殊结构(混合单元)和流体的运动,使互不相溶的流体通过各自分散、剪切、重新定向等方式进行混合,以达到良好的混合效果,近年来在石油化工领域得到广泛应用【1】。Jildert E. Visser团队于1999年通过研究混合器内部的板片数量对于流动特性的影响,得出了SMX型静态混合器内部板片数量为4片时综合特性较好的结论【2】。Liu S P 团队于2006年对SMX型静态混合器在层流状态下非牛顿流体的流动及混合特性进行了研究,得出粘度的大小影响静态混合器的混合效果的结论【3】。SWX型静态混合器内部混合单元的结构特点采用实验研究方法较为困难,随着有限元和流体力学的推进,通过计算流体动力学方法(CFD)来研究流体在静态混合器内部的流动过程和混合机理成为目前较为常用的方法之一。ANSYS Workbench下的FLUENT模块是目前较为常用的CFD软件,在ANSYS Workbench环境下可以读入多种CAD/CAE软件的结构模型,并可以与三维软件建立无缝连接,最大程度地确保模型的准确性,其功能较强大,划分的网格易于收敛,且具有自适应功能【4】。

金陵分公司柴油管道在线质量调和系统目前主要用于调和3种品质的柴油,分别为轻质燃料油、国Ⅵ柴油和出口柴油,其调和组分主要有4个,分别为Ⅲ柴油加氢柴油、Ⅳ柴油加氢柴油、Ⅰ加氢裂化柴油、Ⅱ加氢裂化柴油。各组分柴油及参与调和的添加剂(抗静电剂、抗磨剂、十六烷值剂)经过调和泵流量计、流量调节阀和止回阀后进入静态混合器,并在混合器内充分混合。调和好的成品油连续送往出厂油罐,经质检中心化验分析合格后才能够出厂。

由此可以看出,混合器在调和系统中对于调节油品质量起到关键性作用。储运部成品工区通过长期使用在线调和系统发现,调和后的成品油有时也会出现密度分层或者混合效果未满足质量要求的情况。因此,研究混合器的混合机理、寻求其内在的规律是十分有必要的。为给后期的设备改造和工艺优化做准备,同时也为SWX型混合器在石油化工领域的应用、设计和安装提供参考依据,本文从设备的角度入手,通过FLUENT软件对静态混合器在湍流状态下的流体进行数值模拟分析,研究流体在混合器内部的流动特性、速度场特性、压力特性、传热特性,并得出一系列结论。

1 模型的建立

金陵分公司储运部成品工区柴油调和系统中的混合器为南通市旺达石化工程股份有限公司生产的“SWX400-2.5-3000AB”型号的混合器。本文采用Pro/E软件对静态混合器按照与实物1∶1 的比例进行三维实体建模。该混合器主要由7组混合单元和套筒等组成,每组混合单元的长度与管道直径相同,为400 mm,由24个厚度为3 mm的板片组成,每个板片的安装与管道轴线成45°夹角;后一组混合单元的安装相对于前一组旋转90°。静态混合器的结构见图1(a)~图1(b)。

图1 静态混合器结构

1.1 物理模型

采用Pro/E软件对SWX型静态混合器的混合单元及流体结构建立物理模型,并通过Pro/E软件与ANSYS软件中的ANSYS Workbench建立无缝连接,不需要转化为中间格式即可将流体结构模型直接导入ANSYS软件中的FLUENT模块下进行分析设置。流体模型见图2。

图2 流体模型

1.2 数学模型

采用标准的κ-ε模型对在湍流状态下的SWX型静态混合器进行流场、速度场、压力场和传热分析。标准κ-ε模型是工程应用中最为广泛的湍流模型之一,具有结构简单、求解稳定且精确度高的特点。采用标准的κ-ε模型,静态混合器内流体的流动与传热特性等应满足连续性方程、动量守恒和能量守恒3个基本的数学方程。对于不可压缩的牛顿流体,数学方程可简化为以下形式【5】:

其中,ρ为流体的密度;vx、vy、vz分别是x、y、z方向上的速度矢量;p是流体微元体上的压力;t为时间;gx、gy、gz是重力产生的加速度分量;μe是有效粘度;Rx、Ry、Rz为阻力;Sx、Sy、Sz为粘性损失项;T为温度;Cp为比热容;k为导热系数;Wv为粘性功;Qv为体积热源;Ek为动能;φ为粘性生热项。

1.3 网格划分

通过ANSYS Workbench自带的前处理功能进行静态混合器内流体模型的网格划分(见图3)。模型采用四面体网格,网格质量平均值达到0.62。考虑到既能反映SWX型静态混合器中流体在湍流状态下流动的具体特征,又能够获得更高质量的网格,采用协调分片算法进行网格划分,网格数量达到7.4万个。

图3 流体模型网格划分

1.4 边界条件

流体的进口边界条件为流量入口,出口边界条件为自由出口,管壁和混合单元每个板片壁面的边界条件均采用无滑移壁面;混合器内部的流体介质采用水,流体设置为粘性的、不可压缩的流体。本次模拟采用标准的κ-ε模型,并采用压力基求解器和SIMPLE算法进行求解,计算收敛为残差小于10-6,求解器中的主要参数、动量等均采用二阶迎风格式,相对于其他求解器求解稳定性更好。

2 模拟结果分析

2.1 流动特性

入口流量Q为1 000 m3/h时,静态混合器沿轴向在各个不同截面上的速度等值线分布见图4(a)~图4(d)。

由图4(a)~图4(d)可以看出:由于静态混合器内部7组混合单元的存在,流体不断进行剪切、分割、旋转、分离和重组运动,导致初始速度均为2.2 m/s的流体经过混合单元后出现了速度的分化,速度分布越来越不均匀,这有助于流体介质之间的充分混合。

由图4(a)可知:流体在入口位置还没有流进第1组混合单元时,由于受到混合单元板片的阻碍,最大流速相对其他截面位置低一些,但此时流体的速度并没有出现分化,分布相对较均匀。经过第1组混合单元后,流体达到图4(b)的状态,出现了速度分化,在混合单元板片的作用下,整个流体被分割为多个区域,区域内的流体呈旋转式流动。流体经过第2组混合单元后,其流动达到图4(c)的状态,由于第2组混合单元相对第1组混合单元旋转了90°,因此会导致流体状态整体发生较大变化,分割、分离的流体区域进行重组、重定向,其流速进行重新分化,更好地促进流体介质的混合;流体经过7组混合单元,即对流体进行了7次分割、分离、重组以及速度的分化。由图4(d)可以看出:流体经过7组混合单元后,其流动状态由局部分割区域渐变为整体的层流流动,速度分化逐渐终止,最后流出混合器,达到良好的混合效果。

2.2 速度场特性

入口流量Q为1 000 m3/h时,流体沿轴向和径向方向某一截面的速度矢量如图5(a)~图5(b)所示,沿静态混合器轴向混合单元中截面的径向速度云图如图6(a)~图6(d)所示、周向速度云图如图7(a)~图7(d)所示、轴向速度云图如图8(a)~图8(d)所示,图6~图8中的(a)、(b)、(c)、(d)分别表示第1、3、5、7组混合单元的中截面。

图6 混合单元中截面的径向速度云图

由图5(a)~图5(b)可以看出:流体在沿轴向方向流动时,受到混合单元板片的阻碍,产生径向和周向运动。由图6(a)~图6(d)、图7(a)~图7(d)和图8(a)~图8(d)可知:每个截面均被分割为多个速度区域,每个区域的流速不同,而靠近壁面的位置,流速最小;另外,径向、周向和轴向速度区域大体上相对于其轴线呈对称分布,只是速度数值大小不同。

图7 混合单元中截面的周向速度云图

由图7(a)~图7(b)可以看出:径向速度由于混合元件各板片的阻扰,其相邻区域的速度方向相反;而周向和轴向速度截面区域的分割相对径向少,有利于流体沿轴向的流动。混合器内流体的轴向最大平均流速为3.27 m/s,径向最大平均流速为2.47 m/s,周向最大平均流速为1.95 m/s,由此可得,轴向最大流速约为径向流速的1.3倍、周向流速的1.7倍,表明流体在静态混合器内沿轴向流动时,由于混合单元的阻扰产生径向和周向运动,使流体发生分散、分割和重组等多种形式的变化,促进了流体介质的混合。

由图6(a)~图6(d)、图7(a)~图7(d)和图8(a)~图8(d)可以看出:第1组与第3组混合单元中截面径向、周向和轴向速度云图中的速度区域变化较大,而第5组与第7组混合单元中截面径向、周向和轴向速度云图中的速度区域相差不大,表明流体经过第3、4组混合单元后,基本达到稳定状态,流速区域的分割也相对稳定,也表明第5、6、7混合单元相比第1、2、3混合单元在混合器内起到的混合作用弱一些,后3组混合单元仅起到强化混合的作用。

2.3 压力特性

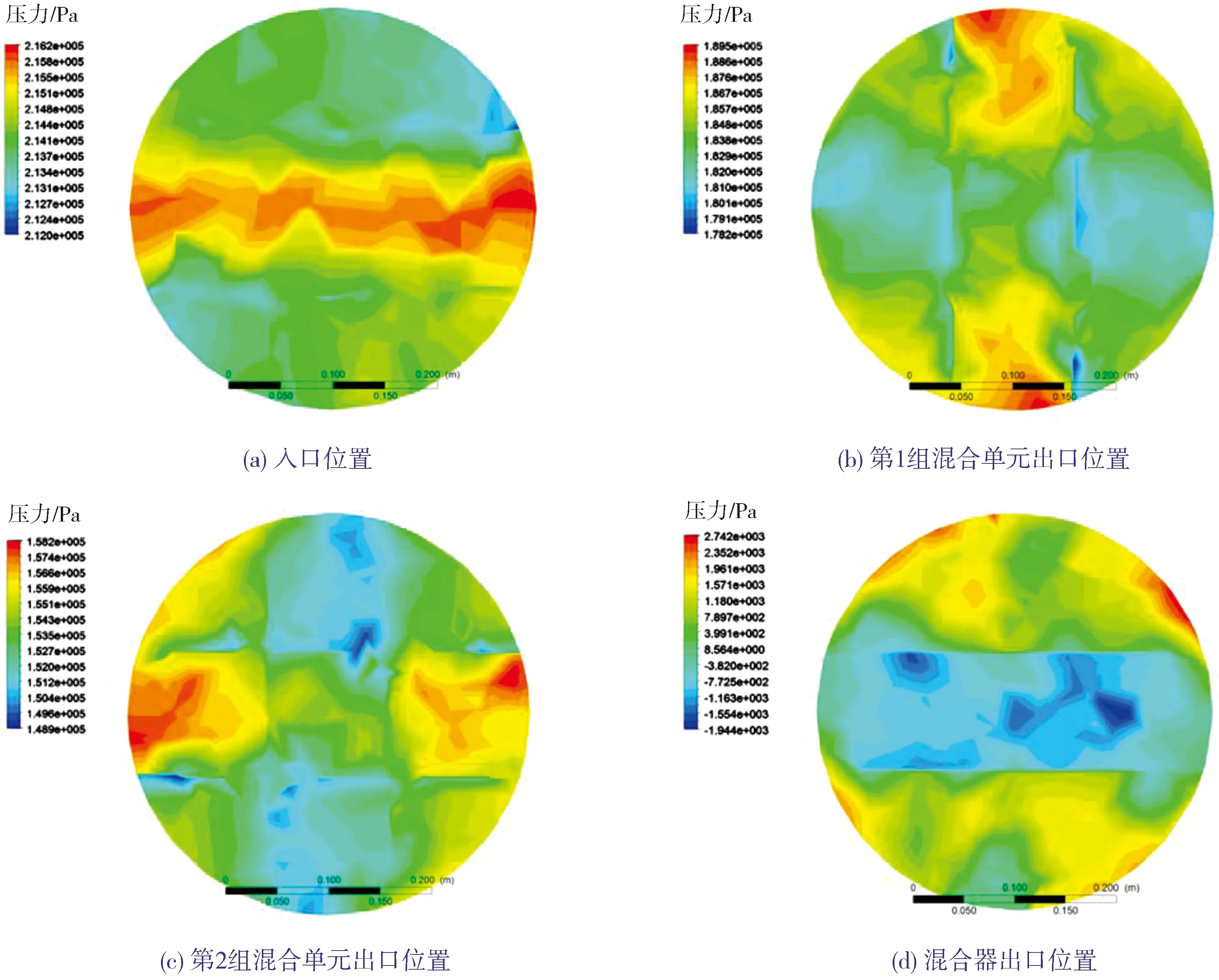

为了便于研究不同流体流量对于混合器内流体压力降的影响以及混合器元件对于流体压力的影响,设置了3个不同的入口流量(1 500、1 000和500 m3/h)计算流体在整个混合器内的压力分布[见图9(a)~图9(c)]。取入口流量1 000 m3/h作为研究混合单元对于流体压力研究的对象,通过模拟计算得出流体在静态混合器内各个不同截面上的压力分布[见图10(a)~图10(d)]。

图9 不同流量对于混合内流体压力分布的影响

由图9(a)~图9(c)可知:流体在混合器内沿轴向流动时,混合单元会阻扰流体的流动,每经过一组混合单元后,其出口压力均有一定程度的降低,从而产生压力降。Q为1 500 m3/h时,流体产生的最大压力为0.49 MPa;Q为1 000 m3/h时,最大压力为0.22 MPa;Q为500 m3/h时,最大压力为0.05 MPa,可见,流量越大,混合器入口处的压力越大,产生的压力降就越大。流量太低易导致流体无法充满混合器的现象,混合效果差;流量过高则易造成送油装置憋压现象的产生,因此有效控制流量的大小对控制混合器内压力降和混合效果可起到决定性的作用,其具体流量值可根据装置输送油品产生的压力确定。

由图10(a)可知:流体在静态混合器入口位置受到混合单元的阻力,此时流体产生的最大压力为0.22 MPa。由图10(b)和图10(c)可知:流体每经过一组混合单元后,其压力均有一定程度的降低,经过7组混合单元后流体的压力分布如图10(d)所示。由图10(d)可见,流体的最大压力为2 742 Pa。这充分说明了流体沿着管道流动时,混合单元的存在不可避免地增加了流体沿流动方向的阻力,其组数越多,静态混合器产生的压降越大,因此合理控制混合单元的组数有利于防止装置输送油时混合器入口的压力较大的问题,避免因装置憋压而引起事故的发生。

2.4 传热特性

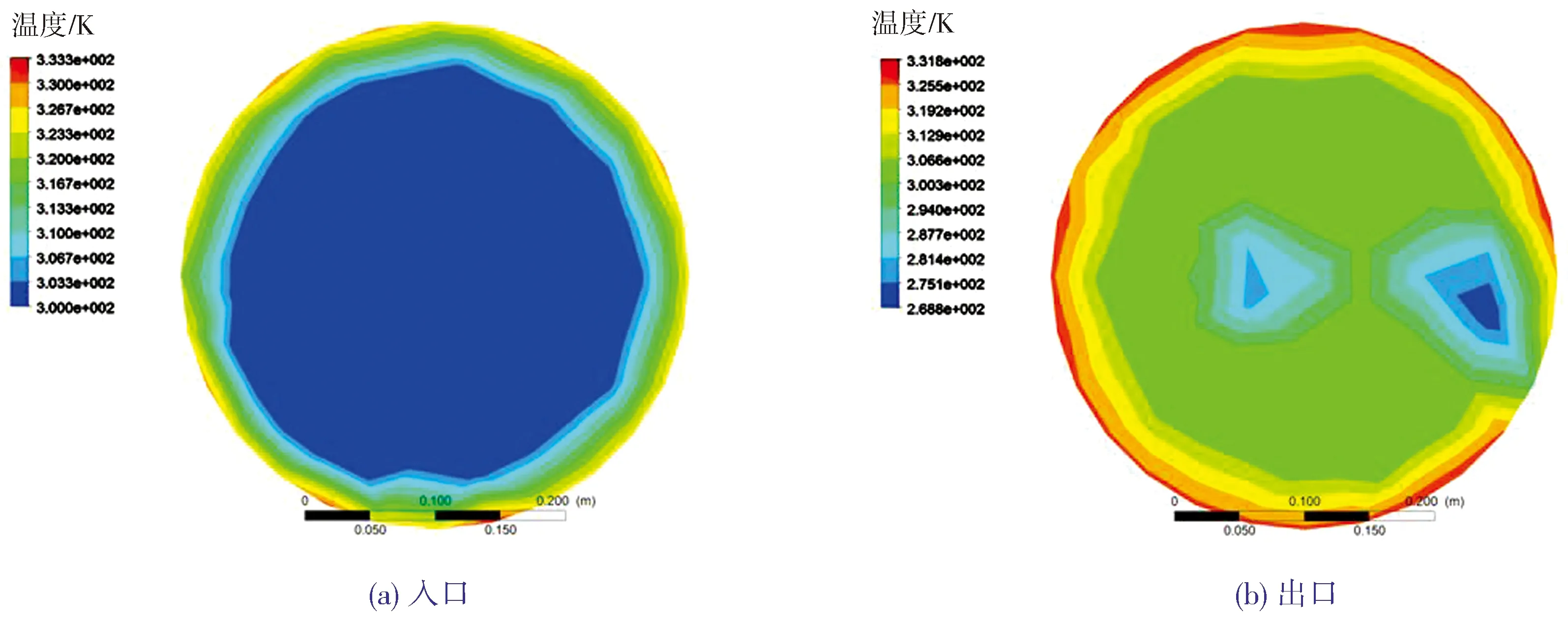

在实际使用过程中,通过长期对该混合器与其他输油管道进行对比测温发现,其温度比其他输油管道变化大,表明混合器具有对流传热的特性。为了证实这一现象,取1个400 mm的空管进行模拟对比分析。管外壁面的边界条件均设为固定无滑移恒温壁面,壁面温度为350 K,流体入口温度为300 K;流体介质、入口流量、出口边界和混合单元壁面边界条件均保持不变,从而激活能量方程。空管和静态混合器的模拟结果分别见图11(a)~图11(b)和图12(a)~图12(b)。

图10 流体在混合器内各截面上的压力分布

图11 空管入口和出口位置截面的温度分布

由图11(a)~图11(b)可以看出:空管内的流体从入口到出口位置,温度区域和温度层没有发生任何变化,其温度梯度无法消除,表明空管的传热性能较差。而在对流传热过程中,温度层和温度梯度的变化决定着整个传热过程中的热阻【6】,这将直接影响到流体在混合器内对流传热的效果。

由图12(a)~图12(b)可以看出: 流体经过混合器的混合单元后, 流体的温度区域由入口时的状态转变为出口时的状态, 流体的温度区域和温度层发生了明显的变化, 可见静态混合器对于流体的传热有良好的促进作用。这主要是由于流体除了沿轴向运动外, 还有径向和周向运动, 混合单元对流体有剪切、 旋转、 分割和重组的作用, 破坏了壁面的温度梯度。对比图11(a)~图11(b)和图12(a)~图12(b)可以看出: 静态混合器内流体的温度区域分布相比空管的温度区域分布较均匀些, 说明静态混合器的传热性能明显优于空管,有较强的对流传热性能和均化温度的特性。

图12 静态混合器入口和出口位置截面的温度分布

3 结论

通过ANSYS Workbench下的FLUENT模块对SWX型静态混合器内流体的流动过程和混合机理进行研究分析,得出以下结论:

1) 通过流动特性的分析得出:流体沿着轴向流动时,由于静态混合器中混合单元的阻扰作用,使流体运动出现了多种形式的变化,并出现了速度的分化,这促进了流体介质之间的充分混合。

2) 由速度场特性得出:流体除沿轴向流动外,还有周向和径向运动,其轴向最大流速约为径向流速的1.3倍、周向流速的1.7倍,3种运动的同时存在促进了流体介质的混合效果;另外,流体经过第3、4组混合单元后,流体基本达到稳定状态,流速区域的分割也相对稳定,第5、6、7组混合单元相比第1、2、3组混合单元强化混合效果弱一些。

3) 由压力特性分析得出:由于混合单元的存在增加了流体沿流动方向的阻力,流量越高,静态混合器内的压力降越大,因此有效控制流量的大小对控制混合器内压力降和混合效果可起到决定性的作用;另外,混合单元数量越多,静态混合器产生的压降越大,合理控制混合单元的数量有利于防止装置憋压,避免发生事故。

4) 通过对静态混合器和空管的传热性能进行对比分析发现,静态混合器具有较强的传热性能和均化混合器内流体温度的特性。

通过本文的研究,首先可以为SWX型混合器工艺参数的选择提供理论依据,使混合器充分发挥其混合作用;其次可以为静态混合器的设计和安装提供参考依据,如将混合单元由7组更改为6组,即拆除第4组混合单元,留出一组混合单元的空隙,可使流体在混合器内进行2次强烈的混合,从而达到比目前更好的混合效果;最后可以为混合器在传热装置的应用提供理论依据。