捕尘过滤材料清洗再生实验研究*

杨璐璐 刘中岳 柳静献

(东北大学滤料检测中心 沈阳110004)

0 引言

在高速发展的工业体系下,环境污染问题日益严重。用于空气颗粒物捕集的滤料通常为一次性耗材,当阻力上升到一定值时滤料被抛弃,这不仅增加了空气过滤的成本,也造成石油资源的极大浪费,更给环境带来了严重污染[1]。因此,对于使用过的废旧过滤材料,探索适当的清洗再生方法,实现滤料重复利用,不仅有着极高的经济价值,而且有着重要的环保意义。一些工厂尝试利用高压水枪喷洗含尘滤料,结果表明,此法对滤料的外观结构和过滤性能有较大影响[2]。

本文通过系统的清洗实验,研究表面活性剂的合理使用条件及方法,研究时间、温度、清洗剂浓度以及超声波的物理震动作用对废旧空气过滤材料清洗效果的影响,并对比清洗前后滤料的阻力、过滤效率、纤维力学性能的变化,研究出最佳的清洗剂使用参数,提高空气过滤材料的清洗效果,实现空气过滤材料的重复利用。

1 实验部分

1.1 设备及材料

滤料过滤与容尘过程使用静态除尘率测试装置,如图1所示。新滤料经过容尘过程,阻力上升,其上附着大量粉尘,阻力到达一定数值时停止容尘。附着有粉尘的滤料样品作为本文中被清洗再生的对象,依据实验不同,可以进行反复“容尘—清洗”过程。

图1 滤料过滤性能测试实验装置结构

滤料清洗再生过程使用脂肪酸甲酯磺酸钠(MES)作为表面活性剂,超声波清洗机作为清洗设备,东北大学自制气泡漂洗机用以去除滤料表面残留的活性剂。

滤料性能测试装置有美国TSI公司的AeroTrak 9306 型手持式粒子计数器用以测试滤料计数效率,电子式织物强力机用以测试滤料纤维机械强力,YG(B)461E 全自动织物透气测试仪测试滤料的透气性与阻力,德图Testo512压差计用以测试滤料阻力。

实验样品为取自市场的中效空气过滤器F7,实验粉尘为粘性较大的ISO 12103-1A2标准粉尘。

1.2 实验原理

附着在滤料纤维表面的粉尘,主要通过静电力、毛细力、范德华力等作用力与滤料粘结[3]。探索合适的清洗剂浓度,降低溶液的表面张力,使滤料在浸入溶液的过程中亲水性增强,部分粉尘在溶液中自动脱落。结合超声波振子的能量振动作用,克服粉尘与滤料之间的各类作用力的合力[4]。

本文为模拟现场长期使用的实际工况,将实验室经过发尘后的滤料置于潮湿环境存放数天,此时粉尘牢固附着于纤维滤料的表面及内部,接近现场需要更换并丢弃的程度。研究表明,潮湿环境中相邻的粉尘颗粒间有细微的液体存在,在产生的桥联力的作用下聚集到一起,形成难以脱落的粉尘团粘结在纤维内部[5]。为克服这种强作用力,选用一定比例的滤料清洗剂,通过控制不同实验变量,分别改变清洗时间、清洗温度、清洗剂溶液浓度,结合超声波振动作用,探索最合适的清洗剂配比、实验温度和清洗时间,使得滤料在力学和过滤性能不发生明显变化的前提下清洗效果最佳。

1.3 实验方法

MES表面活性剂可认为生物无毒,被誉为真正绿色环保的表面活性剂[6];MES抗硬水力强,在软水和硬水中都有较好的洗涤效果,不仅在软水环境中去污能力强于磺酸,在硬水中优势更加明显;MES配伍性好,适合与其他表面活性剂复配,复配效果明显,而且应用于配方中,保持酶活性比烷基苯磺酸好;MES发泡性和分散性能好;低浓高效,同等浓度下的MES去污性能明显高于磺酸[7]。此外,MES溶液pH值为5.0~7.0,呈弱酸性,符合空气过滤材料涤纶纤维耐酸不耐碱的特性,避免对滤料纤维造成腐蚀损伤[8]。

经查阅文献及初步探索,LAS(十二烷基苯磺酸钠)溶液质量分数在1%左右时对粉尘颗粒去除效果明显[9]。由于MES在洗涤效果、抗硬水性、发泡性和分散性等性能上都优于LAS,因此本实验选定质量分数在0%~0.9%的5组MES溶液800 mL,质量分数梯度为0.2%。待清洗试样为中效荷尘过滤棉,在溶液温度分别为25、30、35、40 ℃时对荷尘的滤料进行浸泡处理,每隔5 min称量试样滤料的质量,计算试样清洁度,进而评价清洗效果,确定最佳清洗参数。

1.3.1 效率、阻力实验

为确保清洗前后滤料力学性能、阻力、过滤效率、透气率等参数的准确性,实验前对滤料初始性能进行测试。为减小偶然误差,每组实验均选用3个含尘滤料试样。

滤料静态除尘效率测试装置是用来测量滤料清洗前后阻力压降、过滤效率和计数效率的装置,该仪器结合Testo512 压差计测得不同过滤效果的纤维滤料的阻力压降,结合粒子计数器测量滤料的计数效率,利用上部发尘系统制备待清洗试样并测得滤料的除尘效率。

1.3.2 纤维强度、透气率实验

荷尘前,测得过滤棉的透气率、纤维强度。透气率是衡量材料透气难易程度的指标,透气率越大,说明气体越容易透过材料,阻力越低。纤维强度是反映构成滤料的纤维本身抗拉能力的指标,测量清洗前后滤料的纤维拉伸强度是否发生变化,可以直接反映纤维受损伤程度。

2 结果与讨论

2.1 清洗参数确定

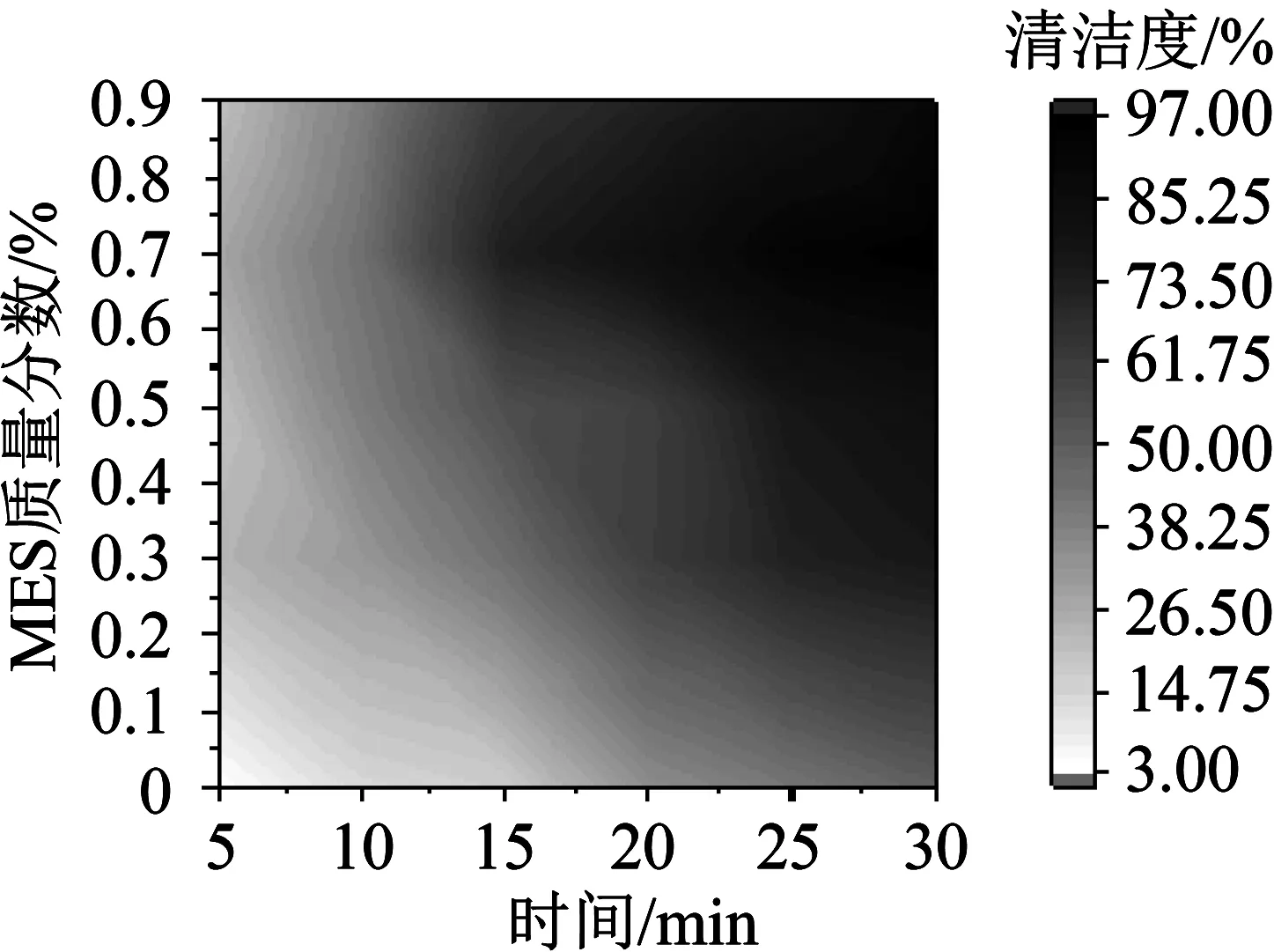

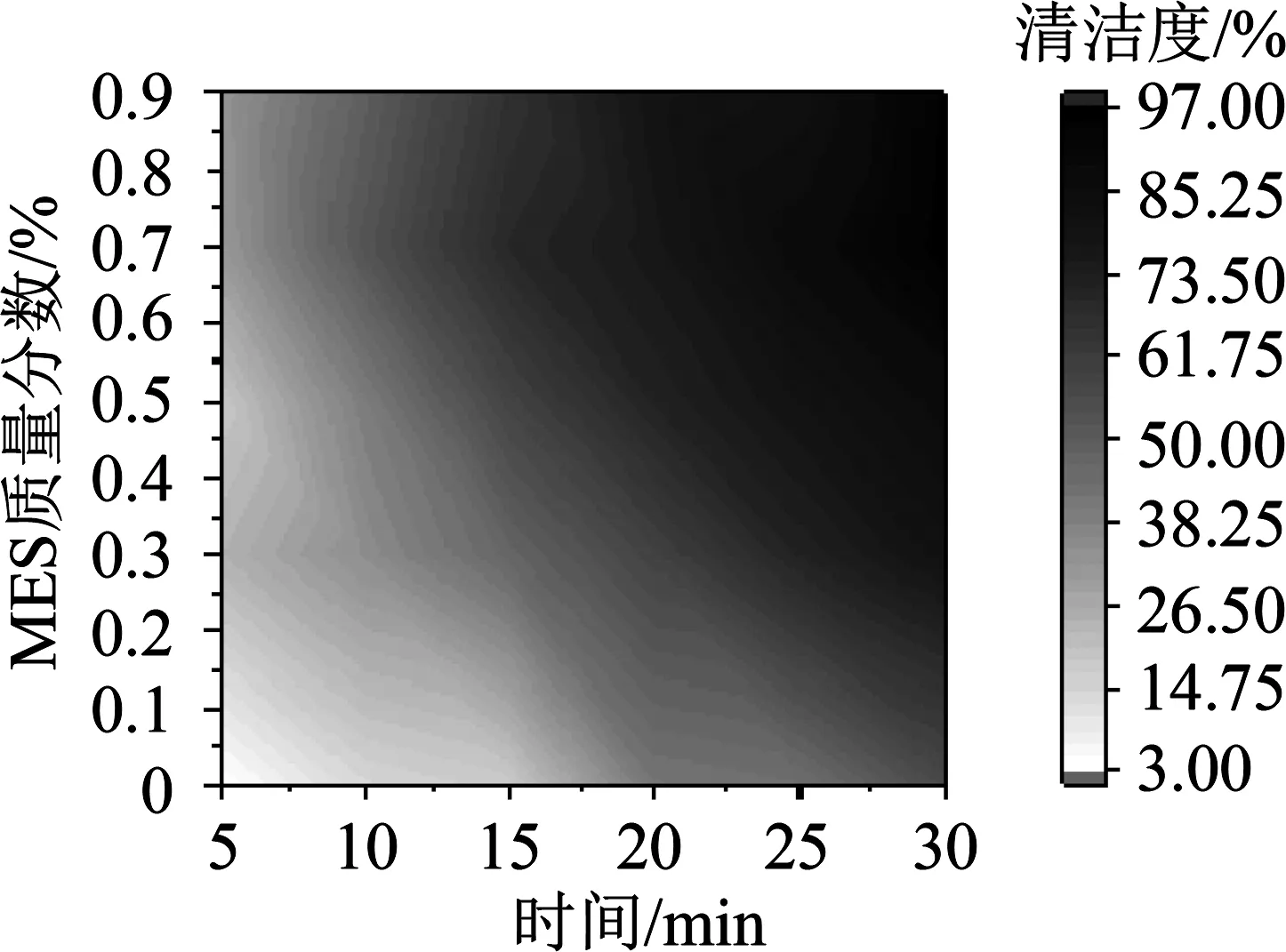

影响MES清洗效果的因素主要有浓度、温度和清洗时间,为了定量确定合适的清洗参数,以上述3个参数作为实验变量,每隔5 min称重计算出的清洁度作为评价指标,如图2~图5所示。含尘滤料清洗的清洁度计算公式为

η=(1-m/M)×100%

式中,m为清洗后滤料中残留的粉尘质量;M为洁净滤料初始质量。

图2~图5分别表示在25~40 ℃时,滤料清洁度随相应的MES溶液质量分数和清洗时间的变化过程,且在不同的温度和清洗时间下,滤料的清洁度均在溶液质量分数为0.5%~0.9%时达到较好的效果;不同的温度和质量分数下,清洗时间在25 min以上时,清洁度达到较好的效果;在不同的质量分数和清洗时间下,溶液加热与否都能使滤料的清洁度达到预期效果。

图2 25 ℃时受时间与MES质量分数影响的滤料清洁度

图3 30 ℃时受时间与MES质量分数影响的滤料清洁度

图4 35 ℃时受时间与MES质量分数影响的滤料清洁度

图5 40 ℃时受时间与MES质量分数影响的滤料清洁度

2.1.1 MES溶液质量分数的影响

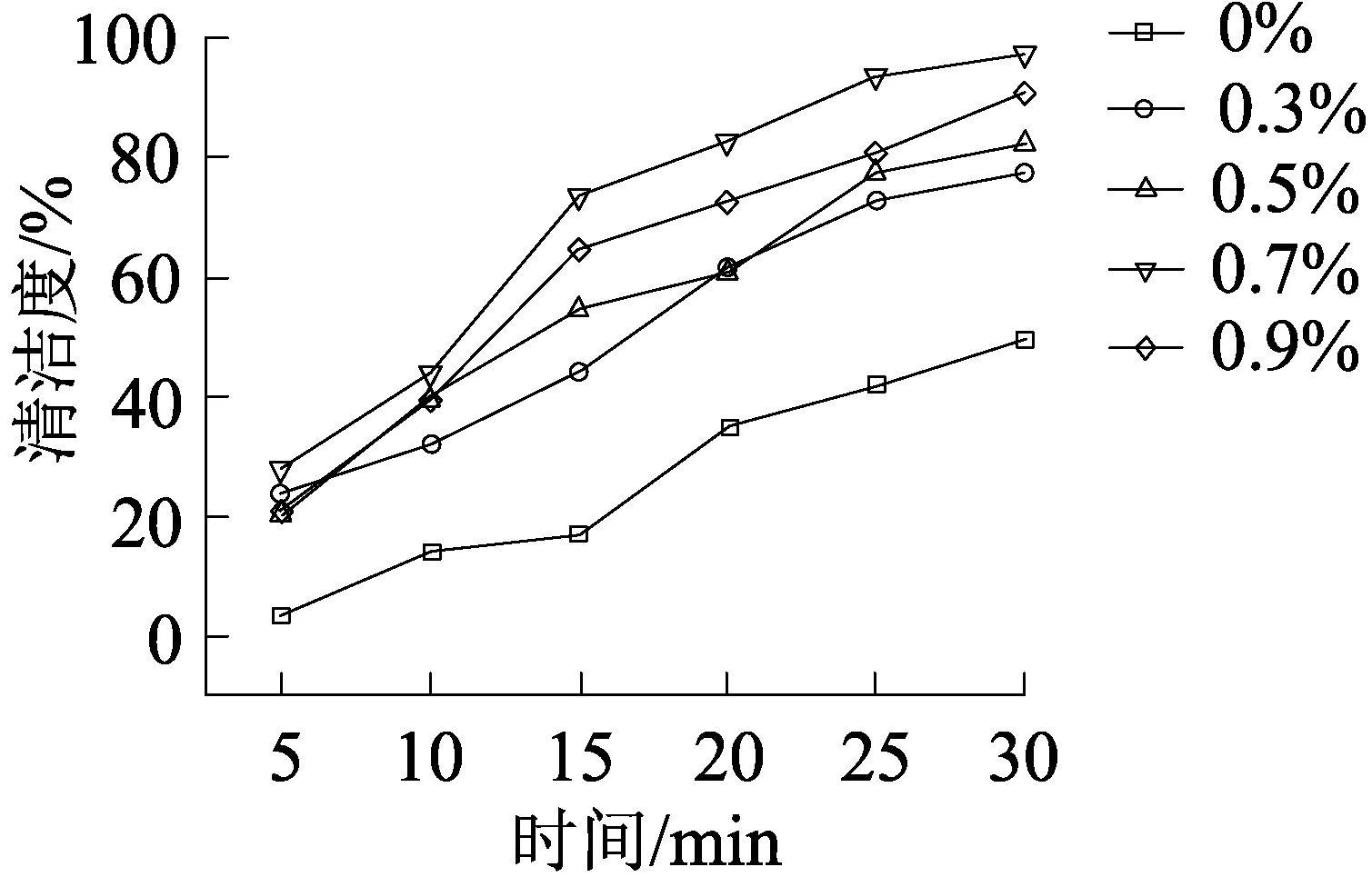

图6表示25 ℃时不同清洗时间下的MES溶液质量分数和洁净度分布,改变MES溶液的质量分数,结果显示:滤料的清洁度与MES溶液质量分数呈正相关,随着溶液质量分数的升高,滤料清洁度增大。在溶液质量分数在0~0.3%时,滤料清洁度最高只在80%以下;当溶液质量分数升高到0.5%~0.7%时,清洁度最高可达97%;继续增加溶液的质量分数至0.9%,清洁度仍维持在97%左右。这说明在温度和清洗时间适当的情况下,MES溶液质量分数对滤料清洁度的影响显著,最佳清洗质量分数为0.7%。

图6 25 ℃时不同清洗时间下的MES质量分数与清洁度曲线

2.1.2 清洗时间的影响

图7为25 ℃时的清洗时间与清洁度的分布。随着清洗时间的延长,滤料的清洁度显著增加,不同质量分数下的样品均在30 min时达最佳清洗效果,且清洁度能达到97%以上。因此,在适当的MES溶液质量分数和清洗温度下,30 min可以达到较好的滤料清洗效果。

图7 25 ℃时不同MES质量分数下的清洁度与清洗时间曲线

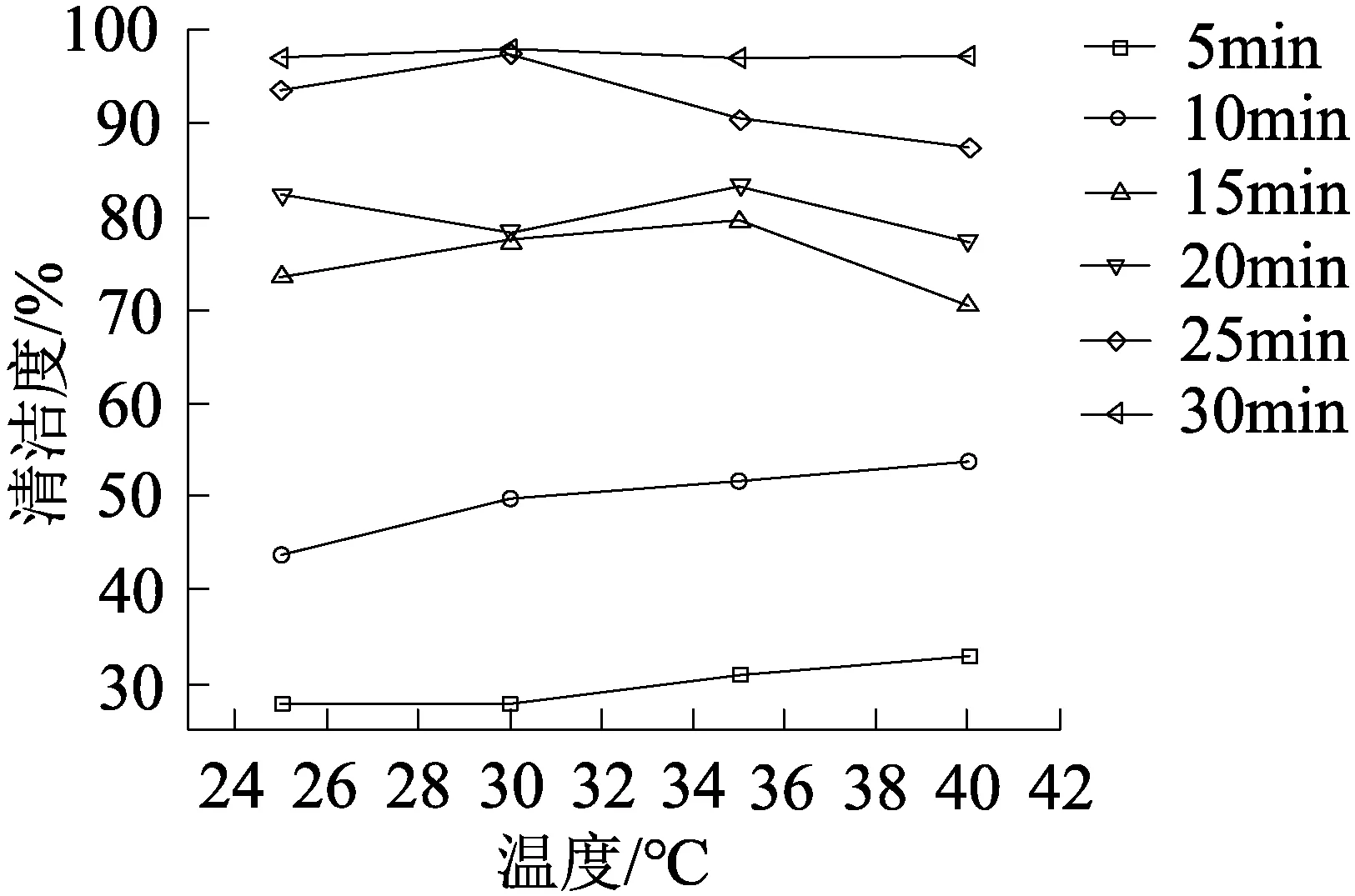

2.1.3 清洗温度的影响

配制溶液过程中由于温度的限制,部分粉末沉淀在烧杯底部无法及时溶解,因此考虑溶液温度对清洗效果的影响,实验选择了25、30、35、40 ℃这4个温度梯度,图8为溶液质量分数在0.7%时,温度与清洗效果关系曲线。由图可知,在不同清洗时间下,温度对滤料清洗效果有一定的影响,清洗时间越长,影响效果越小,在清洗时间为30 min 时清洁度达97%以上,而且温度影响可以忽略,清洗效果差距不大,从节能的角度考虑,故选择室温(25 ℃)为清洗的适宜温度。

图8 质量分数为0.7%的MES溶液在不同清洗时间下的清洁度与温度曲线

综上所述,设定最佳清洗参数为25 ℃下以质量分数为0.7%的MES溶液清洗30 min,清洁度可达97%。

2.2 清洗结果分析

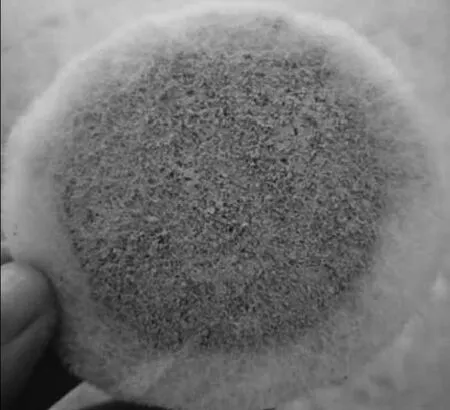

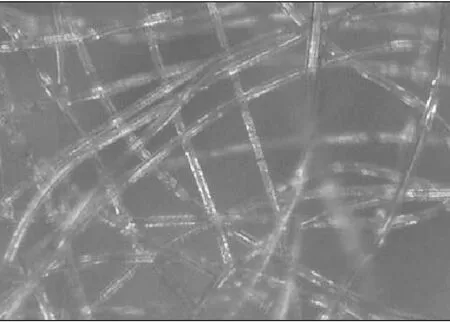

图9和图10为滤料清洗前后对比效果。其中图9为滤料经静态除尘率测试装置进行容尘实验后得到的待清洗荷尘试样,此时滤料表面及其内部有大量粉尘富集,实验先经过气吹风管进行基础吹扫,除去滤料表面的粉尘,然后浸泡于不同质量分数的表面活性剂MES溶液中。图10为清洗实验后滤料状态,可以看出滤料表面的粉尘基本被清洗。为了更加深入探索滤料内部粉尘残留情况,对试样进行显微微观分析,见图11,纤维表面洁净,无明显粉尘残留,再次证明25 ℃下浸泡于质量分数为0.7%的MES溶液中30 min对粉尘的清洗效果相对较好。

图9 待清洗滤料试样

图10 清洗后试样

图11 质量分数为0.7%的MES溶液清洗后滤料纤维微观照片

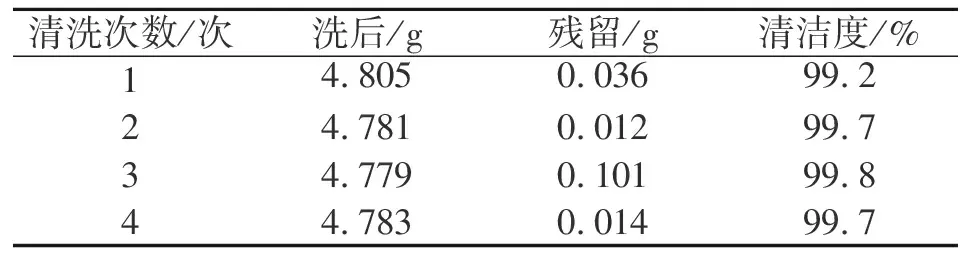

2.3 超声波组合清洗法

为进一步强化清洗效果,探索组合清洗法,即充分利用MES表面活性剂的清洗作用,再结合超声波振子的振动作用,将上述清洗过程中残留在滤料内部难以浸泡清洁的粉尘通过振子的振动作用去除。实验选定上述探索出的最佳浓度、温度、清洗时间,将25 ℃下质量分数为0.7%的MES溶液放入超声波清洗仪中,超声波功率为320 W。将待清洗的滤料放入溶液内,开启超声波清洗5 min,测试其清洁度。之后再对滤料样品进行容尘实验,之后再清洗,循环反复“容尘—清洗”过程4次,比较清洗效果,如表1所示。由于表面活性剂浸泡滤料后直接晾干,会有部分清洗剂残留在滤料的表面和内部,为了去除这种影响,利用东北大学自制气泡漂洗机进行后续漂洗工作。

表1 组合清洗法质量变化

由表1可以看出,选择组合清洗法,第一次清洗效果即可达到99.2%,经4次清洗的最终清洁度均达99.7%以上,基本可以认为滤料深层已无粉尘残留,其清洁度远远高于单独清洗剂浸泡的效果。经漂洗后的滤料微观照片如图12所示,表面经组合清洗法后滤料纤维内部无明显粉尘残留,且残留在滤料上的清洗剂经气泡漂洗机作用也被消除。

图12 组合清洗后试样微观照片

3 损伤程度分析

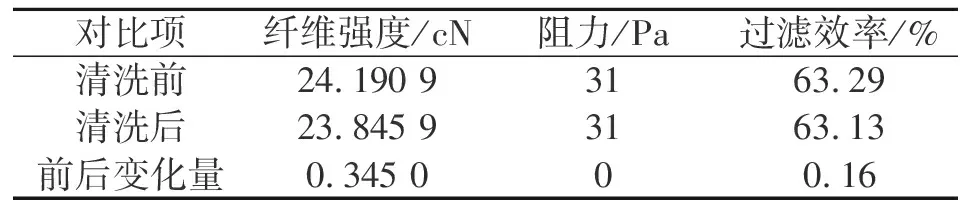

清洗过程对滤料的损伤程度体现在以下几个指标:纤维拉伸强度变化、阻力压降变化、滤料阻力变化和过滤效率变化。表2展示了滤料清洗前后各指标的变化状况。其中,纤维拉伸强度测试实验根据《化学纤维 短纤维拉伸性能试验方法》(GB/T 14337—2008)的规定,清洗前后均测试50组纤维的强度,得出清洗前后纤维拉伸强度;阻力参数根据静态实验装置测得,分别测试3次取平均值;过滤效率测试2次取平均值。

表2 滤料清洗前后性能对比

可以看出,试样在经清洗后纤维强度略有降低,变化范围在0.5 cN以内;阻力没有变化,过滤效率变化范围在0.16%,各参数变化范围很小,证明该清洗方法可行。

4 结论

针对空气净化材料仅能使用一次的问题,通过实验探索出将其清洗复用的方法,得到如下结论:

(1)在清洗温度和清洗时间一定的情况下,表面活性剂(MES)溶液质量分数为0.7%时,对滤料的清洗效果最好。

(2)清洗温度和表面活性剂溶液质量分数一定时,滤料浸泡清洗30 min,滤料的清洁程度最佳。

(3)温度为25 ℃时,对中效过滤棉上粉尘进行清洗,其清洁度达97%。

(4)选用组合清洗法,表面活性剂质量分数为0.7%,温度为25 ℃时,进行超声波辅助清洗5 min,即可达到清洁度99.2%以上,超声波的作用大大缩短了清洗时间。

(5)滤料经清洗再生4次后,滤料过滤效率、阻力及纤维强力性能下降很小,证明该清洗方法可以进行工程化应用。