油船极地航行与浮冰碰撞动响应特性研究

刘俊杰,王艺陶,赵南,董海波(中国船舶科学研究中心,江苏 无锡 214082)

0 引 言

据《美国地理调查》评估,北极地区储存着大约30%的世界已探明天然气资源和13%的世界已探明石油资源[1]。北极丰富油气资源开采出来需要通过油船、液化气船等运输船舶运往世界各地,因此,这些船舶需要具备在极地冰区航行的能力。此外,随着全球气候变暖,北极冰川融化,北极航线逐渐开通,使得东亚至西欧和北美船运航程大大减小,经济效益显著提升,对运输船舶冰区航行能力也提出了要求。然而,北极航线有大量的冰层、浮冰、冰脊和冰山分布,船舶在航行过程中面临着巨大的冰体碰撞风险。当浮冰规模较大、船舶航速较高时,船体外板将会受到巨大的碰撞载荷,可能造成壳板变形、破裂,威胁船舶结构安全。

船舶与浮冰碰撞属于复杂的动态响应过程[2],涉及运动、变形、材料等非线性问题,同时,碰撞过程还会受到周围海水介质的影响,存在流固耦合现象,采用理论方法对其动力学问题进行求解几乎是不可能的。随着非线性有限元模拟技术的飞速发展和大型商用软件计算功能的完善,船-冰碰撞过程可以采用软件进行数值模拟[3-6]。Gao[7]采用数值仿真方法对船与冰山碰撞过程开展了研究,分析了5 种不同冰山形状对碰撞过程的影响,仿真计算没有考虑船-海水以及冰山-海水之间的流固耦合影响。张充霖[2]对3 种不同形状的冰体与船首结构碰撞的动态响应进行了数值仿真,获得了在不同形状的冰体碰撞下船首结构的失效损伤规律及能量吸收机制。翟帅帅[8]采用Derradji-Aouat 海冰本构模型对船冰碰撞过程进行了数值仿真,并对破冰船局部强度和总纵强度进行了校核,采用了非线性弹簧单元模拟了海冰所受浮力,没有考虑碰撞过程中的流固耦合问题。上述研究主要集中在对船舶与冰排及船舶与冰山等碰撞场景研究上,没有考虑船舶与小型冰层或浮冰的碰撞场景,而除破冰船外,其他船舶在冰区航行时面临更多的场景是在碎冰区航行或跟随破冰船开辟出的航道航行,因此,应当对船舶与小型浮冰碰撞开展研究。由于浮冰相对于船体属于小质量物体,船-冰碰撞会使浮冰产生明显运动并与海水发生相互作用,冰与海水之间的流固耦合作用对船-冰碰撞的影响不能忽略。韩文栋[9]基于RANS 方程和改进的双相流流体体积函数VOF,实时预报船冰接触过程中的船体表面、冰体表面的压力变化,将水介质对船冰碰撞过程的影响简化为对船体、冰体碰撞面预加载荷来实现对流固耦合作用的解耦,一定程度上提高了仿真计算的效率,但不能精确模拟碰撞过程中流固耦合作用的影响。

本文将借助瞬态动力学分析程序MSC.Dytran 对某设计冰级为PC4 级的极地油船与浮冰碰撞的5 种场景进行数值模拟,考虑碰撞过程中浮冰与海水之间耦合作用的影响,对不同浮冰形状和碰撞位置对船体结构响应、冰体破损及船-冰碰撞力的影响开展研究。

1 油船与浮冰碰撞有限元模型

1.1 船体有限元模型

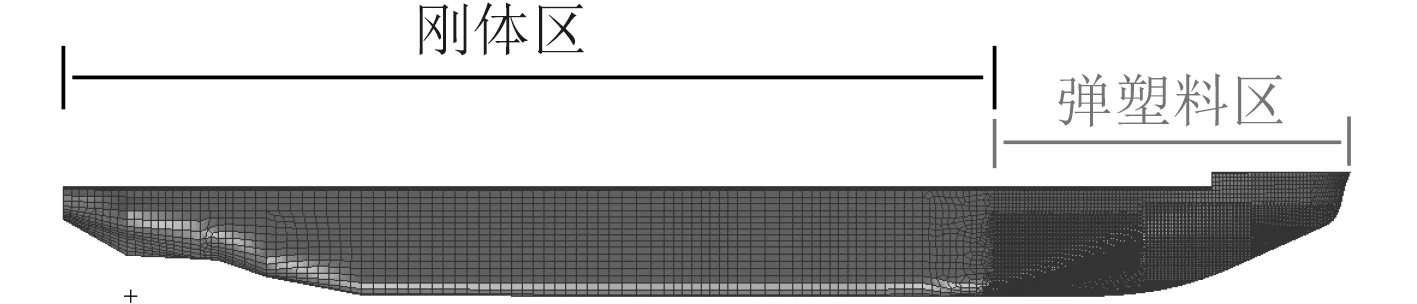

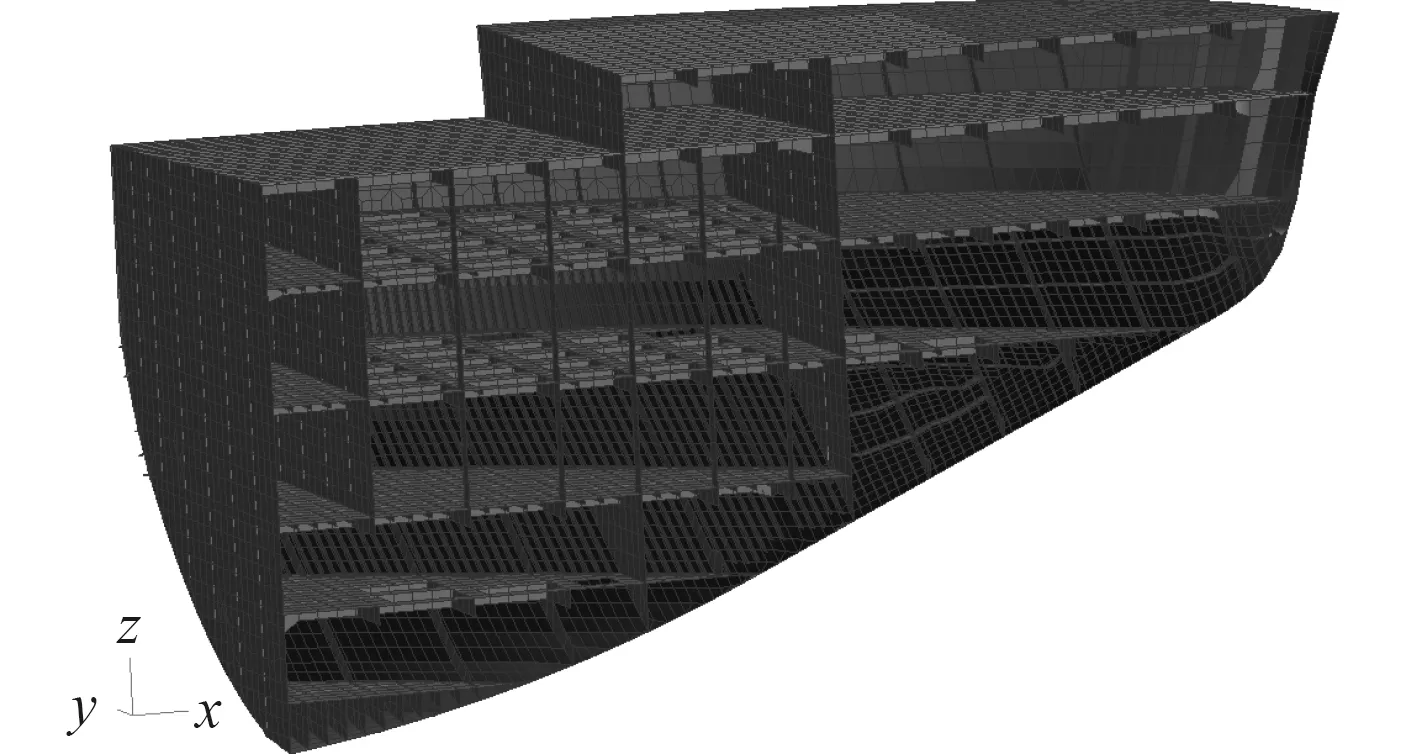

本文以某PC4 级极地油船为研究对象,对其与浮冰的碰撞过程进行数值仿真,该船的主要参数见表1。建立船-冰碰撞数值仿真有限元模型时,应当综合考虑计算精度和计算效率。船舶在碎冰区直线航行时船体受浮冰碰撞区域主要集中在水线附近的船首,船中舷侧部位主要受浮冰的刮碰作用,载荷较小,可不予考虑。因此,建立船舶与浮冰碰撞船体有限元模型时,可以参考船-船碰撞有限元模型[10],船体首部涉冰带范围内,用精细的单元网格模拟真实的结构或构件详情,所有构件都用板壳单元模拟,单元特征长度为200 mm,船首结构采用弹塑性材料模拟;首部细化区域之后的船体采用分段模型(建议分15~20 段,本文分15 段),并用较大的有限元网格表达船体主要构件,通过调整各段船体密度,使得模型重量及重心沿船体纵向、垂向分布与实船相同,并采用刚性材料模拟。建立的船体有限元模型如图1 和图2 所示。

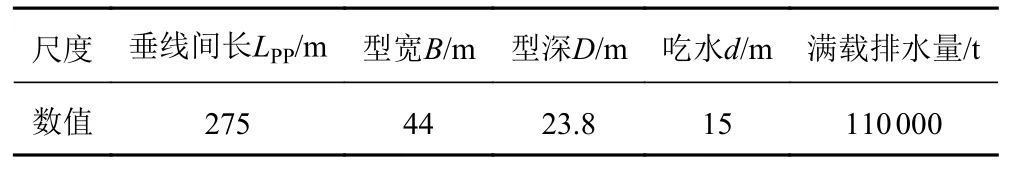

表 1 PC4 级油船主要参数Tab. 1 PC4 oil tanker main parameters

图 1 船体结构材料分区Fig. 1Hull structure material distribution

图 2 船首结构有限元模型Fig. 2Finite element model of bow structure

本文计算对象PC4 级极地油船首部涉冰带结构采用高强钢建造,在对船体与浮冰碰撞过程进行数值仿真时采用弹塑性材料模拟,并考虑材料的应变率敏感性,采用的材料参数如表2 所示。

表 2 船体材料数值模拟参数(首部弹塑性材料)Tab. 2 Parameters of ship material

图 3 浮冰类型Fig. 3Type of floating ice

1.2 浮冰与海水有限元模型

浮冰的生成受诸多因素的影响,其形状多种多样,常见的有饼状浮冰和块状浮冰(见图3),同一块浮冰在冰面范围内厚度也并非完全相同,本文对船-冰碰撞进行数值仿真时,采用均匀厚度的浮冰来模拟。浮冰采用六面矩形体拉格朗日单元模拟,考虑浮冰与海水之间的耦合作用,根据海冰密度(900 kg/m3)和海冰密度(1 025 kg/m3),结合浮力与重力平衡公式可以算出,海冰浸入海水的深度约为冰厚的6/7;海水采用欧拉体单元模拟,海水域的范围应根据浮冰尺度来确定,其长度和宽度不小于3 倍浮冰直径,深度不小于2 倍浮冰直径。考虑冰-水耦合作用的船-冰碰撞有限元模型如图4 所示。

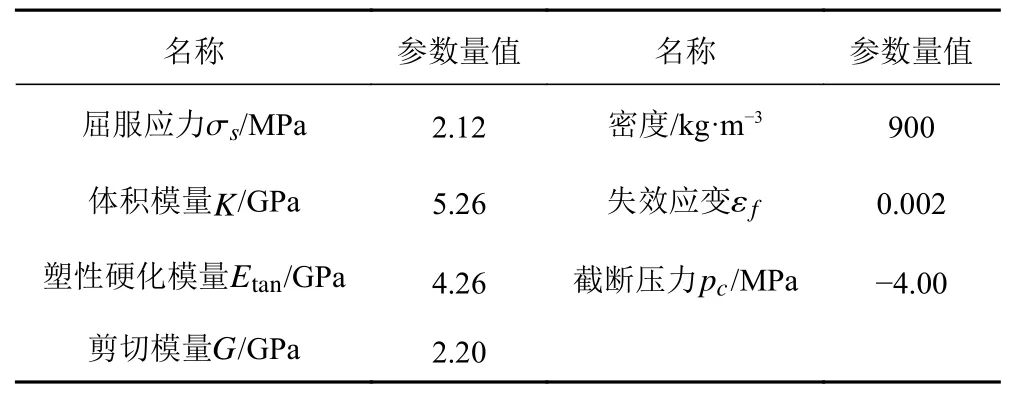

海冰的力学特性较为复杂,与海冰含盐度、温度和孔隙率等因素相关,国内外学者对海冰的力学特性开展过实地测量、模型试验和数值模拟,但对于海冰力学特性本构关系的描述不一,仍存在争议。本文采用文献[11]中使用的各向同性弹塑性冰材料模型,基本材料参数如表3 所示。海水密度1 025 kg/m3,体积模量2.2 GPa。

表 3 浮冰材料数值模拟参数Tab. 3 Parameters of floating ice material

2 船舶与浮冰碰撞场景

本文将对PC4 级极地油船以8 kn 航速在碎冰区航行时与厚度均匀且相同、质量相等的饼状浮冰和块状浮冰发生对中垂直碰撞时的动态过程进行对比、分析,块状浮冰分为2 种类型:冰面为正方形浮冰和冰面为五边形浮冰,对于船舶与2 种块状浮冰的碰撞又分为2 种工况:一种为船首与块状浮冰尖端发生碰撞,一种为船首与块状浮冰边缘中部发生碰撞。因此,本文船舶与浮冰碰撞场景分为5 种工况,各工况的定义如表4 和图5 所示。

表 4 船舶与浮冰碰撞工况表Tab. 4 Collision case table

图 5 船舶与浮冰碰撞工况图Fig. 5Collision case pattern

3 计算结果分析

本文模拟了该PC4 级极地油船从船首尖与浮冰接触开始后5 s 时间内的船-冰碰撞动态过程,分别对5 种碰撞工况下的船体结构响应、冰体运动与破损及船-冰碰撞力数值仿真计算结果进行分析。

3.1 船体结构响应

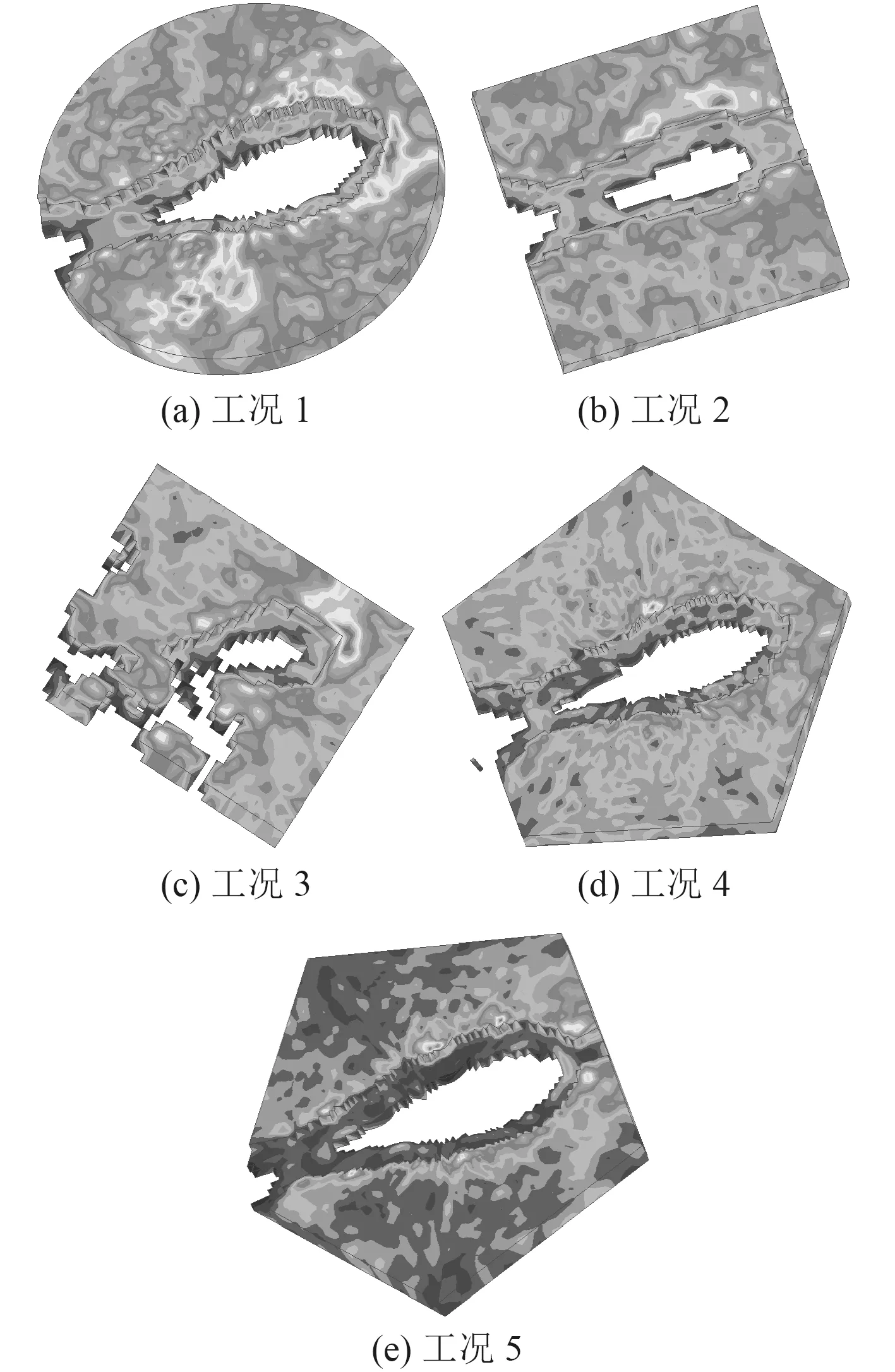

船舶与浮冰发生碰撞时船体结构会在冰体撞击下产生结构响应,对于极地航行的油船来说,冰体撞击一旦造成外壳板破裂将会造成原油外泄,不仅威胁船体结构安全,也会对海洋环境造成污染。本文对目标船与浮冰碰撞船体结构动响应特性进行分析时,重点关注船体外壳板的结构响应。图6 给出了5 种碰撞工况下船体外板产生最大Von Mises 等效应力时的船-冰接触状态和船首外板应力分布图,从图中可以看出不同工况下船体外板产生最大应力时的船-冰状态接触状态以及最大应力出现的位置是不同的,工况1 船体外板最大应力出现在浮冰受船首撞击发生浸没翻转、撞击位于水线以上的船体外板的时刻;工况2、工况3 和工况5 船体外板最大应力均出现在冰体被撞裂、穿透后对船首水线附近壳板挤压的时刻;工况4 外板最大应力则出现船首与冰体边缘刚刚接触的时刻。从图中还可以看出船首外板结构响应主要集中在与浮冰直接接触及附近区域,而远离船-冰碰撞接触区域的船体结构响应很小,完全可以忽略不计,因此,船舶与浮冰碰撞具有明显的局部结构响应特征。此外,对碰撞引起的船体应力值分析,工况4 达到了334 MPa,已接近该处船体钢材的屈服应力,表明该油船在对应冰况环境下以8 kn 航速航行时船体结构安全是有风险的。

图 6 不同工况下的船首外板等效应力Fig. 6Equivalent stress of bow shell plate under different case

图 7 船舶与浮冰碰撞过程中浮冰的运动姿态和损伤形态Fig. 7Movement attitudes and damage patterns of ice during collision

3.2 浮冰运动及破损

以油船与浮冰碰撞工况1 为例,图7 给出了碰撞过程中浮冰运动姿态和损伤形态的变化。可以看出,船舶与浮冰发生对中垂直碰撞时,船首尖首先与浮冰边缘接触,在撞击载荷作用下接触处的浮冰受挤压发生破碎,随着碰撞的进行,浮冰与船首的接触区域会增加,同时冰体在撞击力和冰-水耦合力作用下,首先接触端一侧会发生下沉浸没现象,而另一端则会离开水面,冰体发生翻转。随着船舶继续向前航行,船首尖与浮冰上表面充分接触,并被船首“切割”,船体的直线运动与浮冰的翻转作用同时进行,浮冰中间会被船首尖撞穿,随着碰撞过程的进行,浮冰与船舶的速度逐渐达到一致,两者的相对运动逐渐减小,随后,浮冰紧贴在船首表面随船体一起运动,此时,两者之间的碰撞力变为0。

图8 给出了不同工况下船舶与浮冰碰撞接触开始后5 s 时的浮冰破损形态图。从图中可以看出,相同厚度、相同重量的浮冰在不同碰撞工况下破损程度和破损形态是有区别的。工况1、工况4 和工况5 中冰体破损形态相似,都是边缘首先被船首挤压破碎后引起冰体翻转,然后冰体中部被船首尖撞透,没有与船体接触部位的冰体未发生明显破损现象;工况2 即船体与正方形冰面浮冰边缘发生碰撞时,开始时刻的冰体破损与前面几种工况相同,都是冰体边缘被船首挤压破碎,然而该工况下由于冰体翻转现象没有前几种工况明显,因此,被船首撞穿的冰体范围没有前者大,但是浮冰上表面被船首刮碰的范围要比前者大,已贯穿整个冰面;工况3 即船首与正方形冰面的浮冰尖端发生碰撞时浮冰破损形态与其它工况有明显不同,浮冰破损呈现无规律性,分析原因可能是由于浮冰尖端与船首尖接触瞬间撞击力较为集中,撞击力在冰体尖端迅速扩散导致附近非接触区内的冰体受挤压破碎,与其它工况相同的是浮冰也发生了翻转,其中部同样被船首尖撞透。

图 8 不同工况下的浮冰破损形态及等效应力Fig. 8Damage pattern and equivalent stress of floating ice under different case

图 9 碰撞力及耦合力时历曲线Fig. 9Curves of collision force and coupling force

图 10 碰撞力及耦合力时历曲线Fig. 10Curves of collision force and coupling force

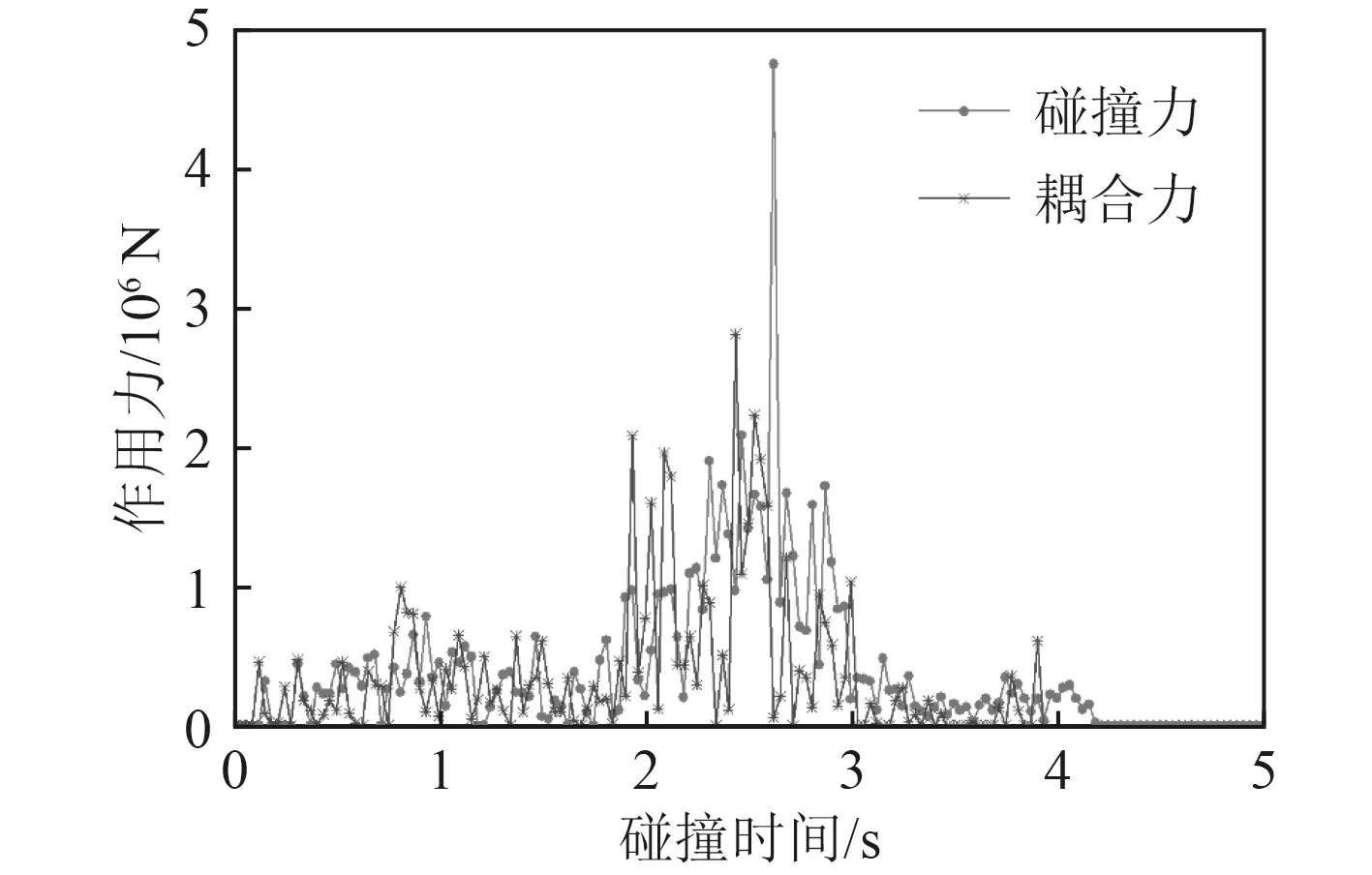

3.3 船-冰碰撞力

为了对油船与浮冰碰撞力特征进行分析,以31.25 ms为时间步长对撞击力进行输出。以油船与浮冰碰撞工况1 为例,图9 给出了船-冰碰撞力及冰-水耦合力随时间变化曲线。从图中可以看出,船-冰碰撞力及冰-水耦合力曲线都具有明显的非线性特征,碰撞引起的冰-水耦合作用明显、耦合力较大。图中碰撞力曲线出现了多次峰值卸载现象,这种现象主要是由结构或构件的失效或者相撞物体之间接触面的减小引起的。从前文船体结构响应与浮冰破损分析可以看出,船体结构并未发生失效现象。分析表明,该现象主要是由于浮冰局部破碎失效引起的碰撞接触面减小或船-冰相对速度降低造成的。例如发生在156.26 ms 时刻的碰撞力曲线峰值卸载就是由于浮冰边缘冰体破碎失效引起的,而发生在2.625 s 时刻的碰撞力曲线峰值卸载则是由于中部冰体被船首尖穿透后破碎失效及船、冰相对速度降低同时影响形成的,发生在4.187 5 s 时刻的碰撞力曲线峰值卸载是由于浮冰已经完全附着在船体上,两者速度达到一致,没有相对运动而形成的。

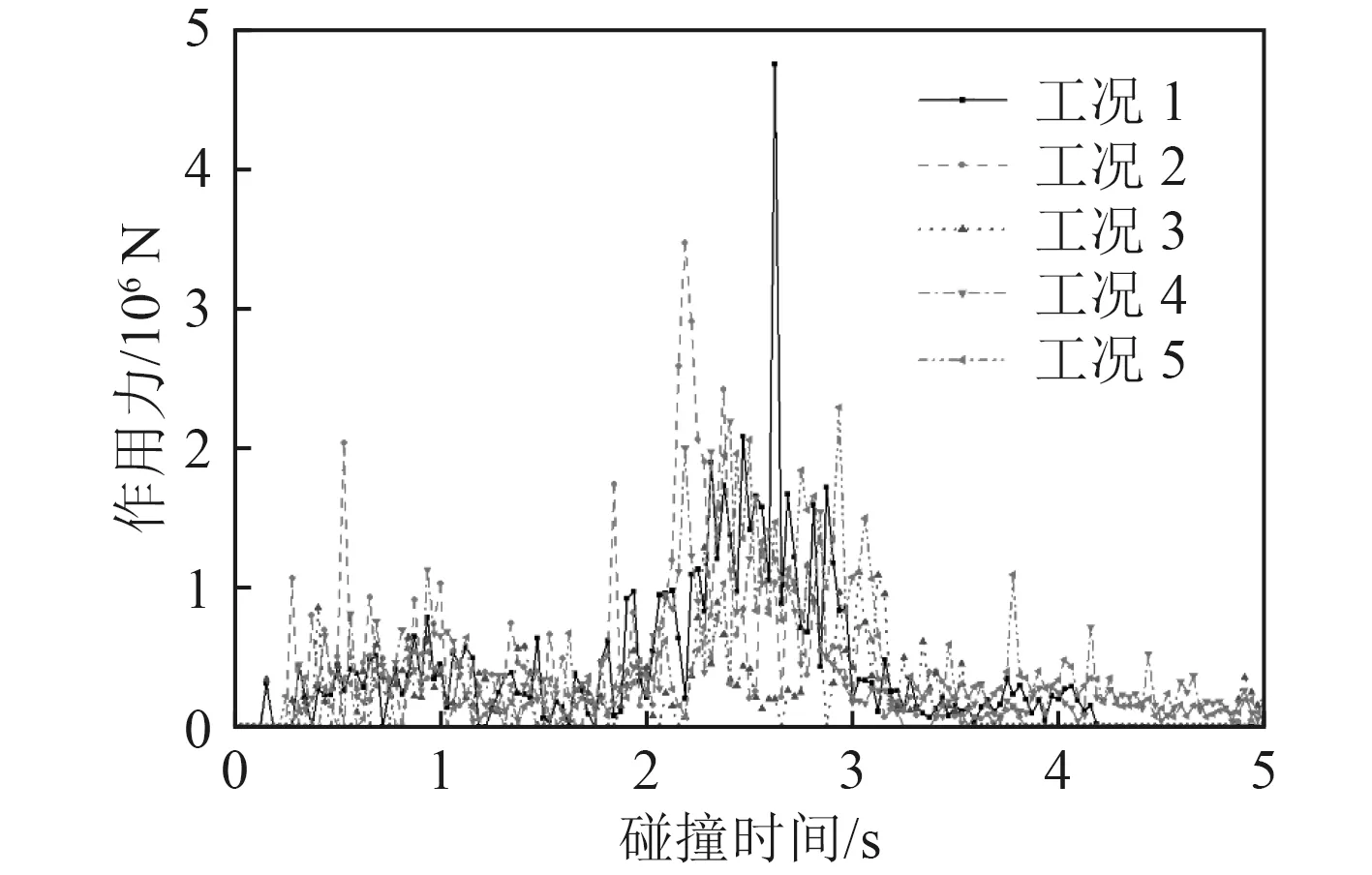

图10 给出了不同船-冰碰撞工况下的碰撞力随时间变化曲线。可以看出,油船在碎冰区以同一航速与相同厚度、相同重量、不同形状的浮冰发生碰撞时受到的碰撞力是不同的。碰撞力响应曲线可划分为2 个区域:第1 个区域的时间段为0~1.5 s,船首与浮冰从开始接触,随着接触面积的增加,碰撞力逐渐增大,随后浮冰发生翻转,船体与浮冰接触面积减小导致碰撞力减小;第2 个区域的时间段为1.5~4.2 s,翻转后的浮冰与船体再次发生碰撞,随着接触面积的增加,碰撞力再次增大,随着浮冰被穿透,浮冰的破碎及船、冰相对速度的降低,导致碰撞力减小,当浮冰与船体运动速度达到相同时,碰撞力减为0。从碰撞力的最大峰值看,本文PC4 级油船在五种碰撞工况下,工况1 产生的碰撞力最大,其次为工况2,工况4 和工况5 差别较小,工况3 产生的碰撞力最小,工况3 最小的原因可能是由于碰撞开始时刻浮冰破碎严重,导致浮冰重量明显减小造成的。

4 结 语

本文采用有限元数值仿真方法对某PC4 级极地油船在碎冰区航行时与浮冰发生碰撞时的动响应特性开展研究,分析了油船以相同航速与3 种相同质量、相同厚度、不同形状浮冰发生5 种垂直对中碰撞工况下的船体结构响应、冰体运动与破损以及船-冰碰撞力动响应特征,得出如下结论:

1)船舶与浮冰发生碰撞时,船体结构响应主要集中在与浮冰碰撞接触区范围内的船体结构或构件上,而远离该区域的船体结构响应很小,可以忽略不计。

2)相同船-冰碰撞速度和模式下,相同质量和厚度、不同形状冰面的浮冰碰撞船体产生的碰撞力及船体结构应力响应特征是不同的。碰撞力响应曲线具有明显的非线性特征,碰撞力峰值较为尖锐,这与冰体脆性断裂的失效特征有关;碰撞载荷作用下,船体结构产生的最大应力值及最大应力值出现的时刻与浮冰形状有关,本文5 种碰撞工况中,船首尖与正方形冰面的浮冰尖端接触碰撞(工况3)船体产生的应力最大,因此实际航行中应当尽量避免此种碰撞场景的发生。

3)浮冰受船体碰撞会产生运动和变形,导致浮冰和海水之间产生流固耦合作用,碰撞力和耦合力共同作用下,浮冰会产生浸没、翻转现象,浮冰的破损主要有边缘挤压破碎、冰面被船首切割和中部被船首尖穿透破碎3 种形式。