高分子材料的加工成型技术探究

王威

摘要:由于高分子新材料的突出性能和不断涌现的特点,以及工业领域的加工制造工艺不断发展使得对材料的响应显得滞后。功能高分子材料由于其突出的性能优势和特点,在工业领域中有巨大的推广和应用前景。目前在工业生产中高分子材料的应用越来越普遍,而高分子材料的应用也解决了家电企业生产中技术上的难题。高分子的加工成型技术是其良好应用的前提,为了取得良好的效果,我们需要对高分子材料的加工成型技术进行更加深入的研究,提高家电行业的生产技术水平,从而促进我国工业化的健康发展。

关键词:高分子材料;加工成型;技术

引言

随着材料科学的应用与发展,高分子材料在家电领域中的应用越来越普遍,有关高分子成型技术研究也在不断深入。近些年,除了家电领域外,在工业生产、航空制造等行业中都有高分子材料的身影,鉴于高分子材料在经济建设中的重要地位,本文对高分子材料进行了简单的介绍,重点研究高分子材料成型加工技术的应用,以供参考。

1高分子材料的分类

高分子材料按照来源可分为天然高分子材料和合成高分子材料。天然高分子是存在于动物、植物及生物体内的高分子,可分为天然纤维、天然树脂、天然橡胶、动物胶等。合成高分子主要是指塑料、合成橡胶和合成纤维三大材料,此外还包括胶黏剂、涂料以及各种功能高分子材料。高分子材料按照特性可分为塑料、橡胶、纤维、涂料、胶黏剂和高分子基复合材料等。塑料主要有PE、PP、PS、PVC4种;橡胶主要有丁苯橡胶、顺丁橡胶、乙丙橡胶和异戊橡胶4种;纤维主要有锦纶、涤纶、丙纶和腈纶4种

2高分子材料的加工成型特点

2.1可挤压性

通常高分子材料极易发生形变,当受到外力挤压时就会发生明显的形变。因此,在加工成型过程中只需要通过熔融方法将高分子材料改变为粘流态,然后在模具和流道内控制其流动速率,从而得到所需要的应用形状。

2.2可模塑性

当高分子材料处于一定压力与温度条件下,可进行可塑性形变,常用于高分子材料的模塑成型,同时高分子材料还具有流变性以及热性能,因此在模塑成型过程中只需要按照技术要求控制好压力与热量即可控制模具中高分子材料的变化形态。

2.3可延性

当高分子材料受到压力及拉伸力的时候会发生一定的形变,按照技术要求合理控制压力或拉伸力,使之成为所需的不同形态的形状。比如通过压延可以让高分子材料变成薄膜,通过拉伸可以让高分子材料变成片状型材,然后应用到各类场景中。

3高分子材料加工成型技術

3.1挤出成型技术

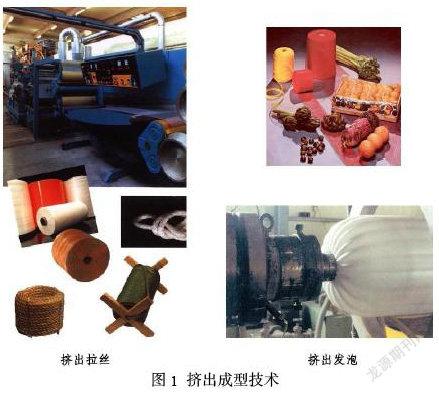

挤出成型技术的主要特点是高效、连续成型,适用范围广泛,在高分子材料加工中应用较早,也是加工成型技术中应用最多的一种方法。受热熔化后的高分子材料在螺杆或柱塞挤压作用下进入模具内成型,在完成定型后冷却,得到工业产品。挤压成型技术的主要步骤有加料、熔融塑化、挤压成型、定型和冷却等。在整个挤压成型过程中高分子材料经过了固态、弹性状态、粘流态、固态等几个过程的转变。用于挤压成型加工的机械设备有单螺杆挤出机和双螺杆挤出机两种,该方法常用于管材、棒材、薄膜、片材、电线缆护层以及单丝类连续成型产品的加工。但是,传统的挤压成型技术存在着一定的环境污染问题,难以适应当前我国绿色经济发展的战略目标,因此也在经历着不断的发展与进步。通过专家学者以及技术人员的不懈努力,目前挤出成型技术有了很大发展,已经用于生产的有反应挤出、固态挤出、振动挤出、微纳层共挤出等四种,如图1。

3.2注塑成型技术

注塑成型技术的主要特点是生产速度快、效率高,可以实现自动化生产,适用于多种形状、大小、花色的产品生产。(1)在气体辅助注塑成型技术中使用到了塑料熔体注射与气体注射成型两种技术,其优点是注射压力低,成品不易发生变形,提高了成品的表面光洁度。在使用气体辅助注塑成型技术后,尺寸的稳定性得到有效控制,可以用来生产较为复杂的产品,也可用于薄壁制品的加工生产。(2)可熔芯注塑成型技术已经成为一种专门的成型技术的分支,其原理是先使用低熔点的材料加工成可熔型芯,并将之放入模具中注塑成型,待注件冷却成型后在模腔中取出,然后再将可熔型芯熔化后取出。这种方法特别适用于形状复杂、中空以及不便于使用机械加工的复合材料产品。(3)共注塑成型技术是使用两个注射料筒分别注射不同的物料,可以是不同颜色的材料,适用于生产多层结构、多种颜色的复合型材料塑件。(4)反应注塑成型技术使用两种或者多种高分子材料,按照一定的配比将材料混合均匀后注射到模具当中,在加工成型过程中伴随着材料之间的化学反应完成固化成型。在反应注塑成型技术中使用到的原料是液体,可以适当的调整原料的配比或化学组分来调整的塑件的性能,可以有效的降低生产成本,提高生产加工效率。

3.3压延成型技术

压延成型技术是利用辊筒在特定的温度条件下对高分子材料进行多次挤压,完成对材料的加工成型,主要用于薄膜和片材的生产与加工,按照技术要求的规格尺寸控制好产品的宽度与厚度。压延技术的使用可以追溯到十八世纪,随着科学技术的发展以及人们需求的增长,压延技术也在不断发展,主要表现在加工设备的改进上,比如出现了异径辊筒压延机,在压延机后增加了扩幅机等等,大大提高了机器设备的实用性,并逐步呈现大型化、自动化、智能化的发展趋势。

3.4发泡成型技术

利用发泡成型技术使高分子材料产生微孔结构,通常具有热固性和热塑性的材料都可以使用该技术,比如聚乙烯树脂、酚醛树脂、聚氨酯树脂等等。传统的发泡方法主要有化学法、物理法和机械法三种,随着该技术的应用与发展,又出现了超临界发泡法和高压釜发泡法。超临界发泡成型技术所利用的是处于超临界状态的二氧化碳或氮气等气体的可压缩性,在一种特殊的塑化装置中注入上述气体,使之与处于熔融状态的高分子材料混合均匀,成为单相混合溶胶,然后将其导入模具型腔或挤出槽,溶胶内部产生较大的压损,气体就会析出而形成大量的气泡核,最终形成微孔发泡的成品。高压釜发泡法则是将高分子材料置于充满氮气等气体的高压釜内,按照生产技术要求设定好压力与温度,经过一定时间后气体在高分子材料中呈现饱和状态,此时将釜内的压力快速泄掉,完成发泡成型。

3.5增材制造成型技术

增材制造成型技术也就是平时所说的3D打印技术,首先利用计算机软件完成数字模型的制作,然后利用数字技术打印机通过逐层打印的方式完成产品的制造。目前3D打印中所使用的材料为专用的金属材料、非金属材料或者医用生物材料等,一般价格都比较昂贵,打印技术也处于发展阶段,尚不成熟,还无法实现大规模的生产加工。

结束语

高分子材料性能的不断研究及可降解性能的研发,使得高分子材料具有非常广阔的应用前景。高分子材料在不断向高功能化和高性能化方面转变,并取得了重大突破。高分子材料的高性能及快速发展推动了工业领域的进步。近年来,对高分子材料的研究和对高分子材料的加工工艺研究也受到了广泛的重视。材料的不断发展,加工制造工艺不断进步均会推动高分子材料应用于工业领域,通过对高分子材料基础研究的产业化,对提高高分子材料的应用与工业领域具有十分重要的意义。

参考文献

[1]韩爽.高分子材料发展现状和应用趋势[J].化工管理,2015(5):215.

[2]韩鹏,李海英.浅谈功能高分子材料的研究现状及其发展前景[J].当代化工研究,2017(4):106-107.

[3]张耿明.高分子化工材料的特点、用途和发展现状[J].化工设计通讯,2016,42(9):37.