蛇纹石浓度对黄铜矿矿浆流变性和浮选的影响

胡家城 余晓光 石 晴 荀骆冰 罗青云

(1.中南大学资源加工与生物工程学院,湖南 长沙 410083;2.中铝矿业国际中铝秘鲁矿业公司,利马 999084)

在浮选过程中,矿石类型、矿物含量、颗粒形状和大小等因素的变化都会对矿浆悬浮液的流变特性产生影响[1-2]。深入研究后发现颗粒间的相互作用受到范德华吸引力和双电层排斥力(DLVO理论)的控制,这些物理因素的差异使矿物颗粒表面具有不同的性质(电荷大小、双电层厚度和亲/疏水性等),改变矿物颗粒间的相互作用力,从而影响颗粒间“网络状”结构的形成[3]。

矿浆流变性的变化也同样会对浮选产生重大影响:矿浆黏度和屈服应力的增加可以改变气泡分散方式,影响气泡-颗粒的碰撞效率,从而降低矿物浮选的回收率[4]。例如CRUZ等[5-6]发现,在含金铜矿的浮选作业中,含钙盐类矿物与黏土矿物在浮选药剂的作用下,增大了矿浆的表观黏度与屈服应力,阻碍了气泡的有效分散和浮选药剂与目的矿物的选择性作用,导致铜和金浮选指标的恶化。FARROKHPAY等[7]发现,矿浆中云母含量的增加增大了矿浆表观黏度值,从而提高了泡沫夹带量,使铜精矿品位降低。

在以蛇纹石为主要脉石矿物的硫化铜矿中,蛇纹石因质地软、硬度小、易泥化及表面电性高等原因在浮选过程中易与黄铜矿产生异相凝聚,使目的矿物表面被细泥罩盖,降低黄铜矿的可浮性。另外,由于蛇纹石颗粒粒度较细,质量较小,在浮选过程中也易导致药剂选择性下降、矿浆流变性复杂等问题。因此,本文以蛇纹石为研究对象,探究不同浓度蛇纹石条件下矿浆流变性和矿物浮选速率的变化趋势,分析其相应作用机理,为后续调控矿浆流变性进而分离两种矿物提供理论依据。

1 试验原料与试验方法

1.1 试验原料

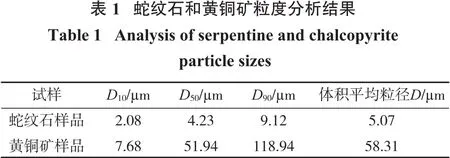

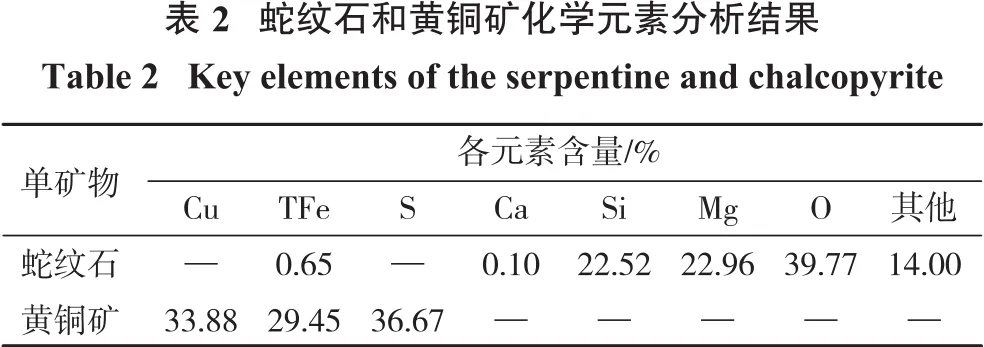

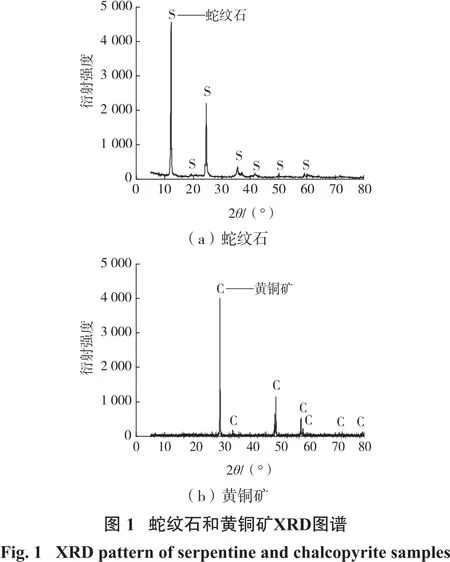

黄铜矿和蛇纹石纯矿物样品分别取自广东广州和黑龙江哈尔滨。块状的黄铜矿经捶碎后进行手工除杂,将除杂过的黄铜矿晶体用去离子水反复冲洗多遍后烘干,将烘干的矿样用陶瓷球磨罐磨细并制备成-74 μm的样品。蛇纹石纯矿物经振动磨磨至-0.15 mm,用气流磨磨细制备成-10µm的样品,矿样粒度分析结果见表1。试样化学成分分析及X射线衍射分析结果见表2、图1,蛇纹石和黄铜矿矿样纯度均在95%以上,可以作为纯矿物试验用样。

试验所用盐酸(HCl)和氢氧化钠(NaOH)均为分析纯,戊基黄原酸钾(PAX)和甲基异丁基甲醇(MIBC)为化学纯,试验用水为去离子水。

1.2 流变性测试

流变性测试采用型号为Anton Paar MCR102(奥地利安东帕(中国)有限公司)的旋转流变仪进行测定。每次称取不同质量的纯矿物样品放入40 mL样品杯中,加入一定量去离子水,然后用HCl或NaOH调节矿浆pH至10左右,保持矿浆总体积为40 mL。搅拌均匀后把样品杯放入旋转流变仪中进行矿浆流变性测试。测量时,剪切速率范围控制在0.01~400 s-1之间,测量时间为15 min。试验完成后选用常规剪切速率的平均值100 s-1为特征点比较黏度相对值。

1.3 浮选试验

浮选试验采用40 mL XFGCII型挂槽式浮选机(吉林省探矿机械厂),浮选机主轴转速为1 992 r/min。每次试验矿物用量根据浮选质量浓度确定(对于可能部分氧化的黄铜矿,将其置入烧杯中加入去离子水超声20 min后静置一段时间,随后倒出上层液,用称量好的25 mL去离子水将下层固体样品转入浮选槽中),加入浮选药剂并搅拌3 min,调节矿浆pH至10后,充气进行手工刮泡。在矿物浮选试验中,通过对试验数据进行非线性拟合分析,找出最佳的浮选动力学模型,进而确定浮选动力学参数与流变性参数间的关系。

1.4 浊度测试

试验采用WGZ−3型散射光浊度仪(东莞市泰纳电子科技有限公司)测定悬浮液浊度。将黄铜矿和蛇纹石按浮选条件进行调浆后,倒入100 mL比色管内沉降3 min,随后抽取上部25 mL悬浮液测定其浊度值。浊度可表征颗粒间的分散程度,测得的浊度值越大,悬浮液分散性越好。

2 试验结果与讨论

2.1 蛇纹石浓度对混合矿浆流变性的影响

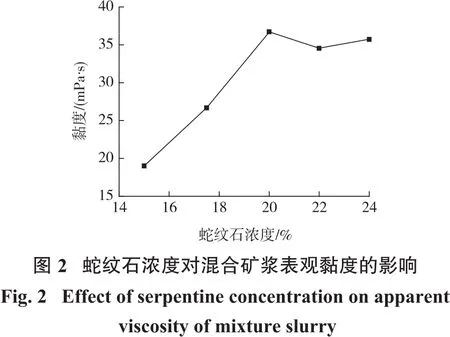

图2为混合矿总浓度30%、pH=9.7~10.2条件下,不同质量浓度的蛇纹石对混合矿矿浆表观黏度的影响。

由图2可知,当矿浆中蛇纹石浓度由15%提高至20%时,混合矿矿浆表观黏度大幅度增加,由19.01 mPa·s升高至36.71 mPa·s。这主要是由于蛇纹石粒度较小,随着矿浆中蛇纹石浓度增大,颗粒在剪切流场中的内摩擦效应也随之增大,颗粒间的相互作用几率增加,容易形成具有一定强度的网络状结构,并导致矿浆黏度增大[8]。当矿浆中蛇纹石浓度大于20%时,混合矿矿浆表观黏度则在35.72 mPa·s附近小幅变化,即此时蛇纹石浓度的进一步升高对混合矿矿浆表观黏度值影响较小。

2.2 蛇纹石浓度对混合矿浮选行为的影响

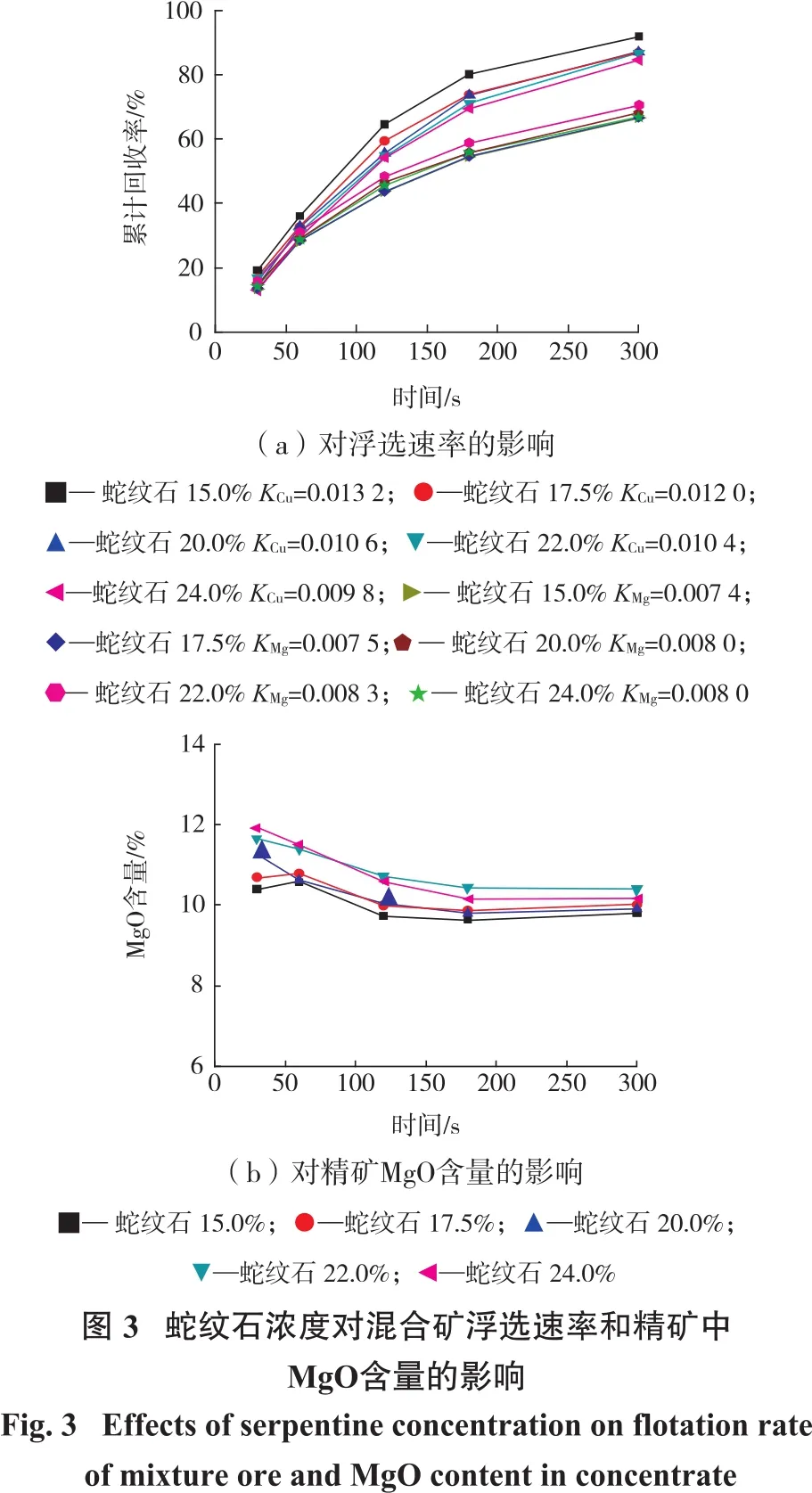

以HCl和NaOH为pH调整剂,戊基黄原酸钾(PAX)为捕收剂,用量10-4mol/L,甲基异丁基甲醇(MIBC)为起泡剂,用量30 g/t,考察蛇纹石浓度对混合矿浮选行为的影响,试验结果如图3所示。

由图3(a)可知,当蛇纹石浓度由15%上升至24%时,黄铜矿的浮选回收率及浮选速率均显著下降,其中浮选速率从0.013 2%/s下降至0.009 8%/s,说明黄铜矿单位时间内上浮的速率越来越慢,黄铜矿受到显著抑制;而相对应的蛇纹石浮选速率及回收率则略微上升,浮选速率从0.007 4%/s上升至0.008 3%/s,蛇纹石浮选得到相应的提升。由图3(b)可知,在同一浓度下,随着浮选时间增加至300 s,精矿中MgO含量先缓慢下降后保持不变。在浮选前180 s,黄铜矿被捕收剂捕收后的上浮量大于蛇纹石的上浮量,因此精矿中MgO含量逐渐降低,而随着浮选时间的进一步增加,精矿中黄铜矿浓度降低,此时其单位时间上浮量与蛇纹石基本相同,导致精矿中MgO含量保持不变。随着溶液中蛇纹石浓度的增加,精矿中MgO含量逐渐上升,即黄铜矿的浮选在一定程度上会被抑制。蛇纹石是一种亲水的硅酸盐矿物,在浮选中几乎不与黄药类捕收剂反应,而常通过泡沫夹带等方式上浮[9-10]。溶液中蛇纹石浓度的升高在增大矿浆黏度的同时,也相应增加了蛇纹石泡沫夹带量,造成精矿中MgO含量逐渐增加,使黄铜矿回收率逐渐降低。

2.3 矿浆流变性与浮选速率的关系

图4所示为蛇纹石浓度为20%条件下的矿浆表观黏度和黄铜矿、蛇纹石浮选速率间的关系。

从图4可以发现,矿浆表观黏度和黄铜矿浮选速率间呈二次函数:Y=0.014+1.761 0×10-5X-3.541 0×10-6X2负相关关系,而与蛇纹石浮选速率间呈二次函数:Y=0.008-8.831 0×10-5X+2.391 0×10-6X2正相关关系,即随矿浆表观黏度的增加,黄铜矿浮选速率降低,蛇纹石浮选速率上升。另外,从函数斜率可以看出,黄铜矿浮选速率下降的幅度比蛇纹石大得多,说明矿浆黏度的变化对黄铜矿的浮选影响更大。

2.4 蛇纹石与黄铜矿异相凝聚机制

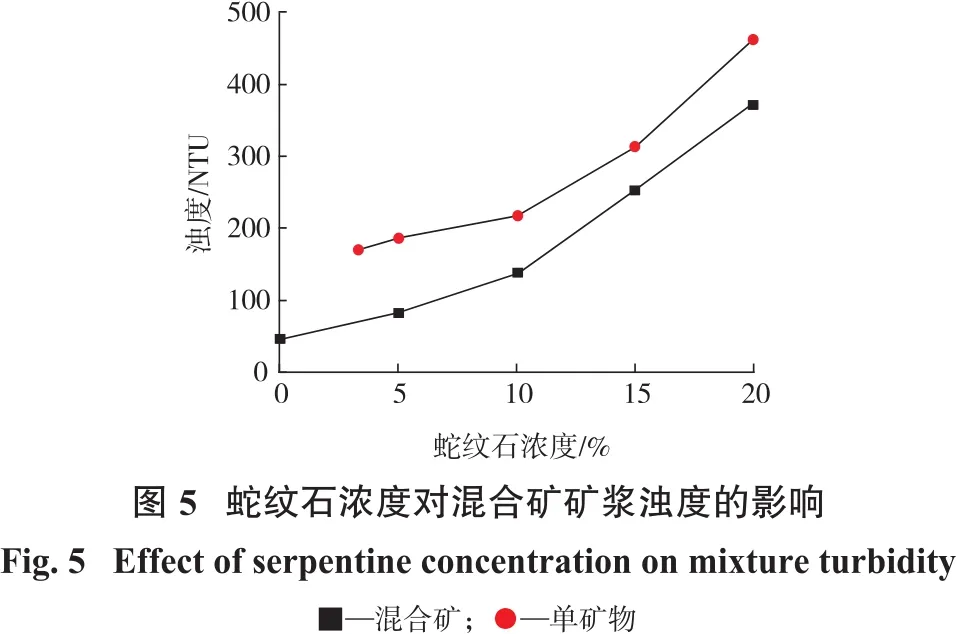

图5为混合矿总浓度30%、pH=9.7~10.2时蛇纹石质量浓度的变化对混合矿矿浆浊度的影响。

由图5可知,质量浓度为30%的黄铜矿单矿物浊度极低,主要原因在于黄铜矿平均粒度较粗,沉降速度较快。因此,可以用蛇纹石单矿物的浊度表征混合矿的理论浊度。而对比理论浊度值与实际浊度值后,发现混合矿的实际浊度值明显低于蛇纹石单矿物的浊度值,说明蛇纹石与黄铜矿发生了异相凝聚。

DLVO理论[11-14]认为,在无药剂作用下的溶液中胶体或颗粒间的范德华吸引力和双电层排斥力之和决定了胶体或颗粒间的相互作用关系。颗粒间总的作用能(VT)等于颗粒间的范德华作用能(VW)与静电排斥能(VE)之和,即:

当颗粒间总作用能VT>0时,表示颗粒处于分散状态;反之,则颗粒相互凝聚。

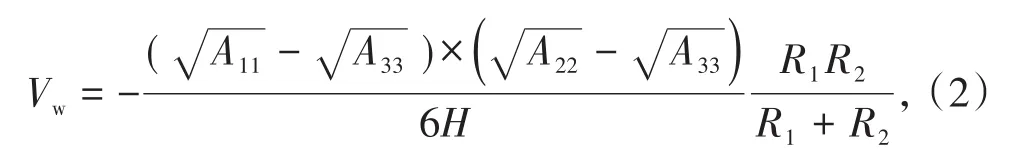

半径分别为R1和R2的两个球形颗粒,颗粒间的范德华作用力表达式为:

式中,A11为颗粒1在真空中的Hamaker常数;A22为颗粒2在真空中的Hamaker常数;A33为介质3在真空中的Hamaker常数;H为颗粒间的分散距离。

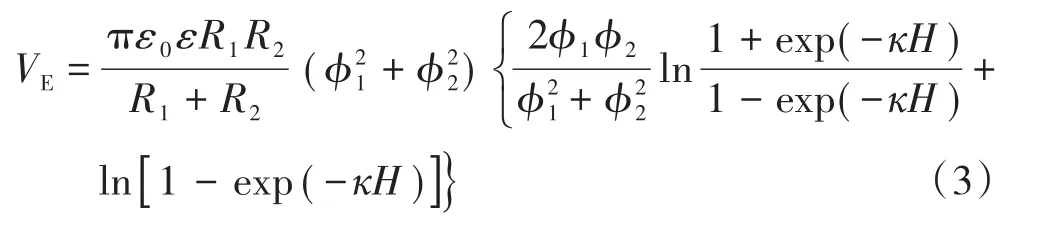

对半径分别为R1和R2的两个球形颗粒,颗粒间的静电相互作用能表达式为:

式中,ϕ1和ϕ2分别为矿物1和矿物2的表面电位,V;ε0为真空中绝对介电常数,8.854×10-12C-2J-1m-1;ε为分散介质的绝对介电常数,78.5 C-2J-1m-1;к-1为Debye长度,nm,表示双电层厚度,к=0.180 nm-1。

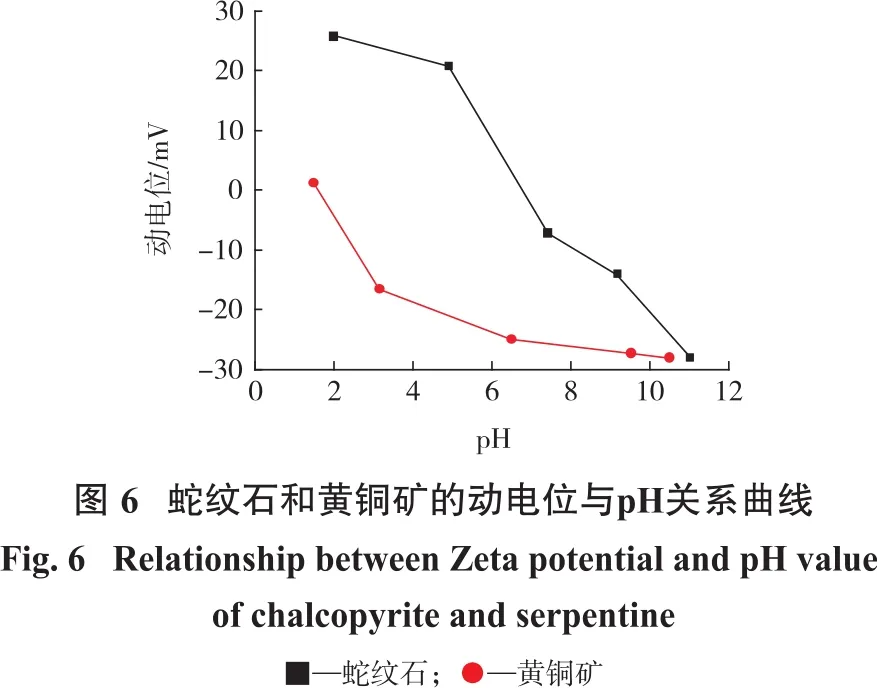

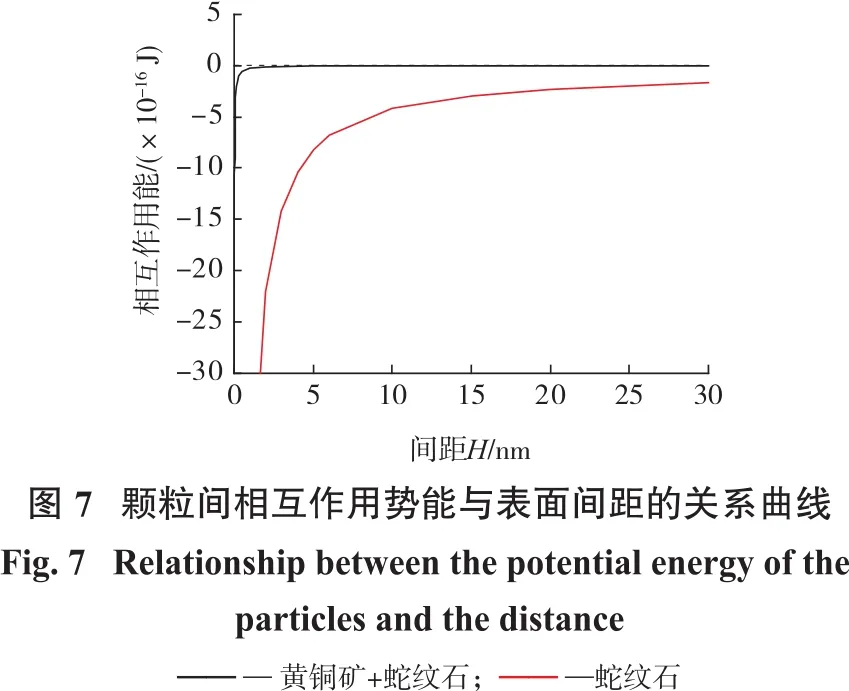

黄铜矿、蛇纹石和水在真空中的Hamaker常数分别取A11=28.4×10-20J[15];A22=9.7×10-20J[16]和A33=3.7×10-20J;黄铜矿颗粒半径R1=58.31µm,蛇纹石颗粒半径R2=5.07µm(表1);在pH=10时,蛇纹石和黄铜矿动电位分别为-20.71 mV和-27.45 mV(见图6)。因此,蛇纹石颗粒间和蛇纹石与黄铜矿颗粒间相互作用总势能曲线如图7所示。

由图7可以看出,当pH为10时,蛇纹石颗粒间和蛇纹石与黄铜矿颗粒间总势能曲线都为负,颗粒间表现为相互吸引。而在相同间距条件下,蛇纹石颗粒间的总势能绝对值大于蛇纹石与黄铜矿间的总势能绝对值,说明蛇纹石颗粒间的吸引力比蛇纹石与黄铜矿间的更强烈,表现出蛇纹石颗粒间有较强的团聚作用,这与之前流变性测试结果是一致的。

3 结 论

(1)保持黄铜矿与蛇纹石总矿浆浓度30%不变,蛇纹石质量浓度越高,矿浆黏度越高,原因在于蛇纹石同相间的相互吸引力远大于黄铜矿间和黄铜矿与蛇纹石间的吸引力。

(2)在混合矿浆浓度为30%条件下,随蛇纹石质量浓度增加,混合矿浆泡沫夹杂现象严重,蛇纹石浮选速率上升,黄铜矿浮选速率下降,精矿中MgO含量逐渐增多。