风景名胜区下铜矿开采地表沉降安全影响研究

李同鹏 胡 崴 方胜勇 李何林 娄广文 1

(1.中钢集团马鞍山矿山研究总院股份有限公司,安徽 马鞍山 243000;2.金属矿山安全与健康国家重点实验室,安徽 马鞍山 243000;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司,安徽 马鞍山 243000;4.铜陵有色股份凤凰山矿业有限公司,安徽 铜陵 244000)

矿山地下开采对地表的安全影响是地下矿山开采过程中普遍存在的问题,开采过程中产生的地表沉降不仅会造成矿区生态环境破坏,还可能导致地表建构筑物破坏,严重时还将造成地表塌陷等地质灾害。随着矿产资源的持续开发,大部分易采矿体已经基本开采殆尽,未来越来越多的地下矿山面临对建构筑物、水体等压覆的矿产资源进行回采。且近年来,国家全面推进绿色矿山建设,在新时代生态文明建设和绿水青山就是金山银山的发展理念下,为保护地表生态环境和建构筑物安全,对控制地表沉降造成的影响也提出了更高的要求[1-3]。

凤凰山铜矿位于凤凰山风景名胜区下方,矿区及周边地表分布有景区已有的和规划建设的各类建构筑物,矿山开采可能对景区地表建构筑物安全造成影响。本研究在对矿山现状和地质条件进行全面调查和分析的基础上,采用理论计算和数值模拟分析手段,研究矿山地下开采对风景名胜区的安全影响,为矿山后续开采和景区建设安全提供理论依据。

1 工程概况

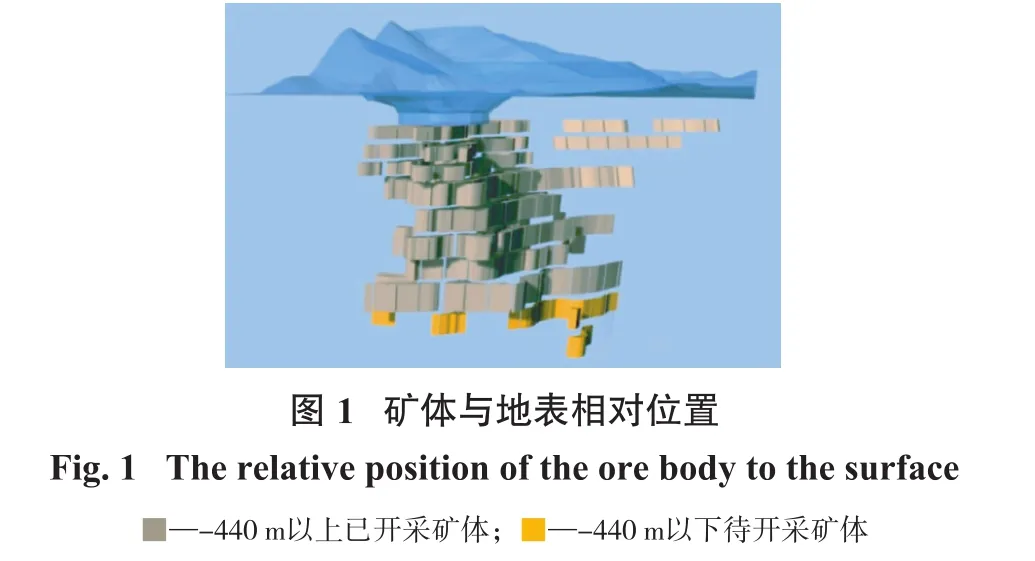

凤凰山铜矿始建于1965年,自1971年正式投产至今,已有近50年的开采历史,井下共形成了8个中段,其中-440 m水平以上矿体已全部开采结束,前期形成的采空区均已采用尾砂和废石进行了充填或已冒落塌实。目前主要开采范围为-500 m中段和-560 m中段矿体,设计采用上向分层水平充填法进行开采,矿块沿走向布置,长度为50 m,宽度为矿体水平厚度,间柱宽4~5 m,顶柱3~5 m,底柱7 m,矿房中间留有ϕ5 m不规则的矿柱,采场高60 m。矿体与地表相对位置见图1。

2 临时采空区冒落安全影响分析

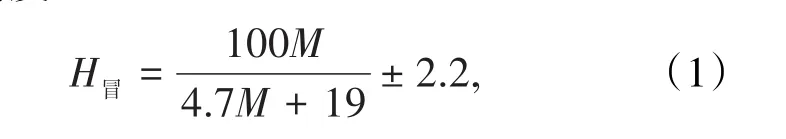

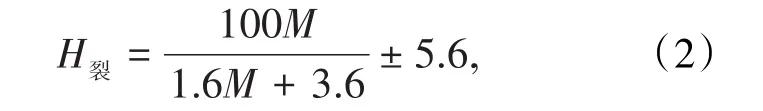

根据设计和生产实际,矿山-440 m以下全部采用上向分层充填采矿法开采,分层回采高度3 m,采场分层矿石出完,形成5~6 m高的临时采空区后进行充填。故空顶高度最大为6 m。若形成的采空区未及时充填,则可能造成临时采空区垮塌。本次研究借鉴“三带”理论计算经验公式,通过计算冒落带、裂隙带高度分析地下开采对地表的安全影响。

冒落带高度[4-5]

裂隙带高度[4-5]

式中,M为空顶高度。

根据计算,冒落带高度为10.5~14.9 m,裂隙带高度为39.85~51.05 m,则临时采空区冒落影响高度最大为14.9 m+51.05 m=65.95 m。即凤凰山铜矿-440 m水平以下按设计采矿方法和参数进行开采时,采空区垮塌造成的最大影响高度为-440 m水平以上65.95 m,不会对地表安全造成影响。

3 开采沉陷数值模拟

基于矿山开采现状和设计情况,利用FLAC3D软件对矿山不同开采阶段下的开采及充填过程进行模拟,分析地表沉降和变形的总体情况和对风景区建构筑物的影响。

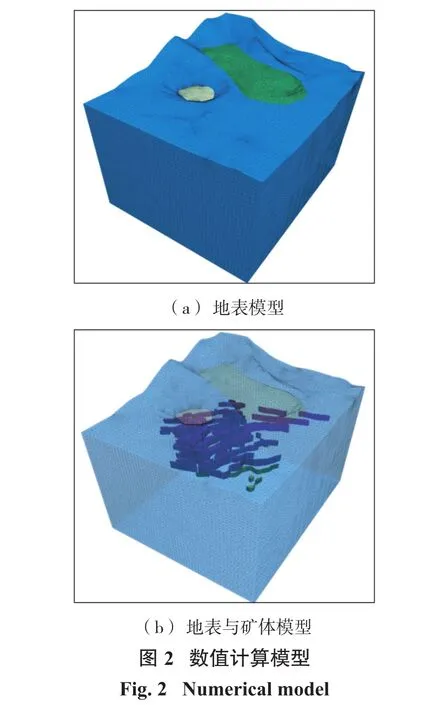

(1)模型建立。为合理模拟凤凰山铜矿地下开采对风景区建构筑物的安全影响,在充分研究已有地质资料与多次试算基础上,确定了数值模型的平面范围,模型平面范围东西向长1 200 m,南北向宽1 000 m。矿区地表分布有排土场和露天采坑,露天采坑底部采用胶结尾砂充填,根据矿区实测地形图和各中段平面图建立了地表和矿体模型,见图2。

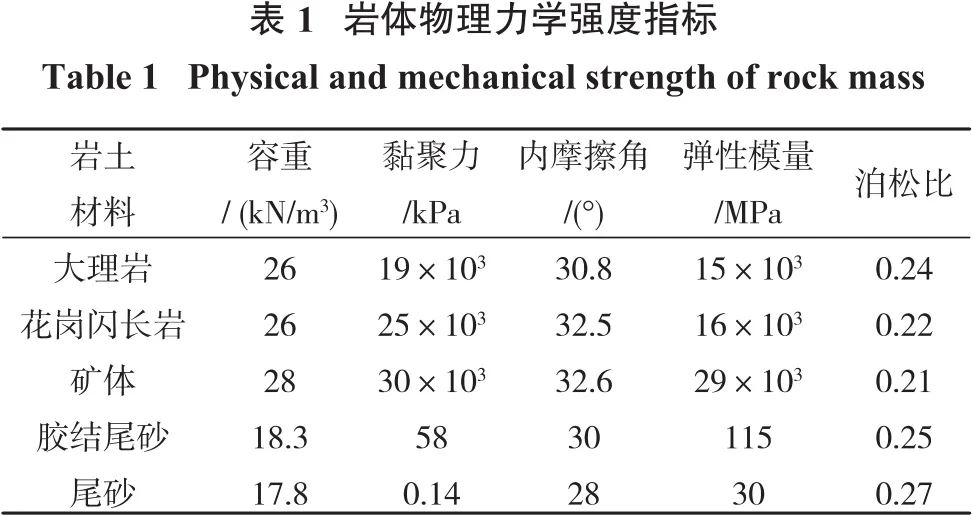

(2)岩体力学参数取值。依据矿山提供的岩石力学强度指标及矿区工程地质条件,参考采矿设计手册中岩石力学参数的经验数据及工程岩体质量分级标准,通过折减,确定本次数值计算模型中围岩及矿体材料物理力学参数,详见表1。

(3)模拟过程。为尽可能真实地反映凤凰山铜矿矿体开采及覆岩的变形特征,数值计算按以下几个步骤进行:①形成初始应力场;②模拟凤凰山铜矿-440m水平以上已采矿体回采和充填过程;③模拟-440 m水平以下(-500 m中段和-560 m中段)矿体回采和充填过程。每个步骤的计算均在前一步计算基础上连续进行,并且逐步推进和计算,从而客观地反映多个过程的叠加效应[6-8]。

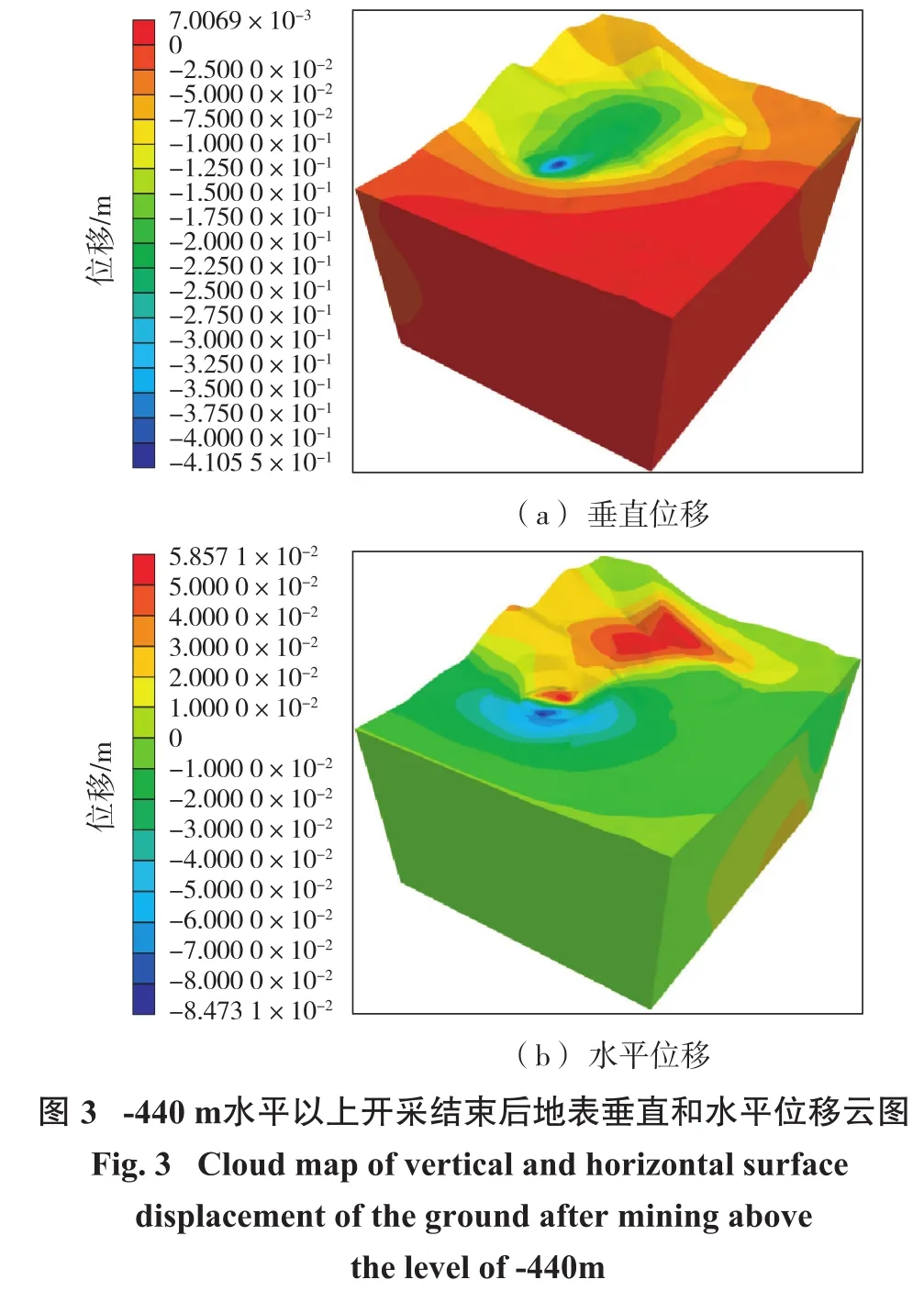

(4)-440 m以上已开采矿体开采数值模拟。-440 m以上为矿山前期已开采的矿体,包括-40 m、-80m、-120 m、-180 m、-240 m、-300 m、-360 m和-440 m共8个中段。-440 m以上各中段开采后的地表垂直位移和水平位移云图见图3。通过模拟分析可知,-440 m以上开采结束后,地表产生的最大垂直位移约41.05 cm,主要集中在露天采坑底部,其四周主要表现为整体均匀沉降。最大水平位移约8.47 cm,水平变形影响区主要位于露天采坑底部及其西侧区域,数值模拟结果与矿山现状情况较为吻合。

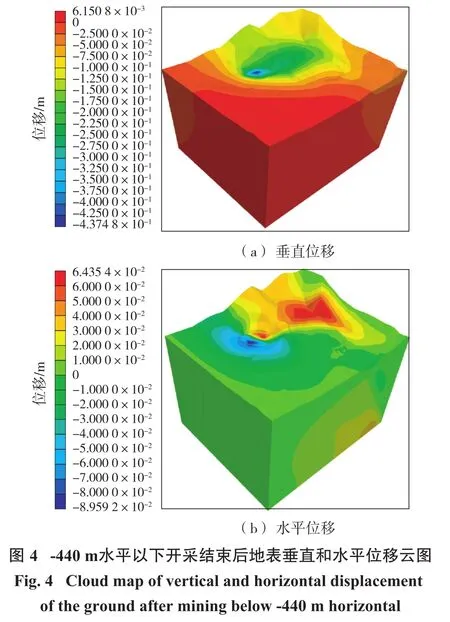

(5)-440 m以下矿体开采数值模拟。在-440 m以上矿体回采后地表产生的应力和位移场的基础上,对-440 m以下矿体开采过程进行模拟分析。-440 m以下(-500 m中段和-560 m中段)回采后的地表垂直位移和水平位移见图4。通过对-440 m水平以下矿体开采过程模拟分析可知,随着开采过程的进行,地表变形进一步增大,地表最大垂直位移约43.75 cm,最大水平位移约8.96 cm,比-440 m以上开采结束时垂直位移和水平位移分别增大2.70 cm和0.39 cm。

4 地表沉降对建构筑物安全影响分析

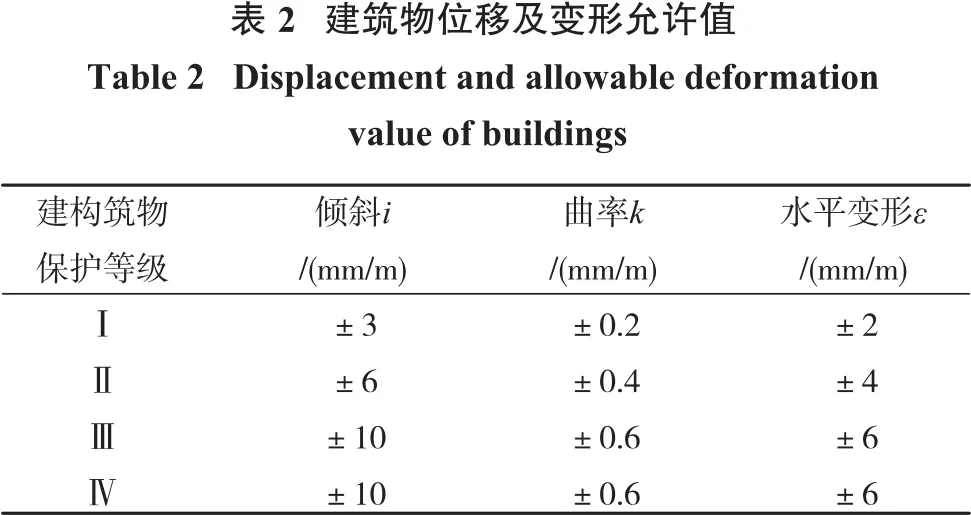

凤凰山铜矿地表需保护的建构筑物主要有采矿遗址、户外露营基地、道路等景区设施,根据《GB 50771—2012有色金属采矿设计规范》中的等级划分,其保护等级分别为Ⅰ级和Ⅱ级,对建构筑物的影响程度主要考虑倾斜、曲率和水平变形值,变形允许值见表2。

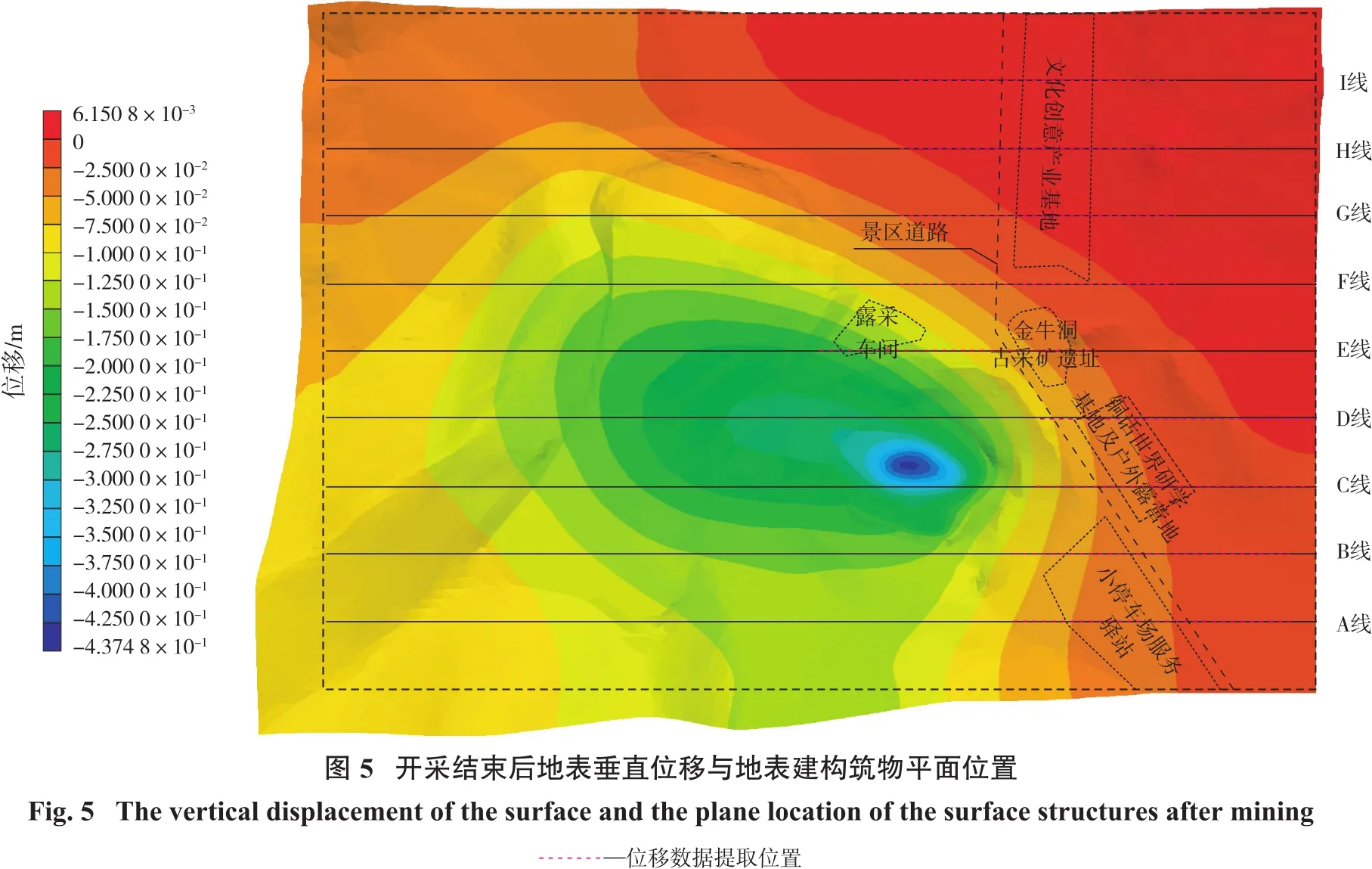

根据凤凰山铜矿开采结束后地表垂直位移云图(见图5),在建构筑物附近各剖面线(A线~I线)上每隔2 m提取1个垂直位移数据,每条剖面线提取了30个垂直位移数据,根据公式[9-12]计算得出了地表建构筑物附近的最大倾斜为0.75 mm/m;最大曲率为0.17 mm/m,满足Ⅰ级建筑物变形允许值要求。各剖面线建构筑物附近的垂直位移曲线见图6。

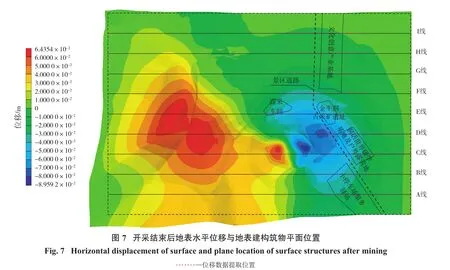

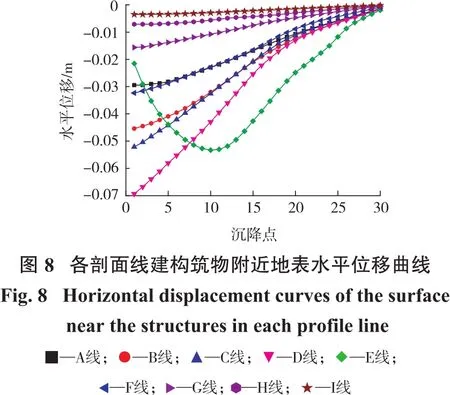

根据凤凰山铜矿开采结束后地表水平位移云图(见图7),在建构筑物附近各剖面线(A线~I线)上每隔2 m提取1个水平位移数据,每条剖面线提取了30个水平位移数据,计算得出了地表建构筑物附近的最大倾斜为0.44 mm/m,满足Ⅰ级建筑物变形允许值要求,各剖面线建构筑物附近的水平位移曲线见图8。

5 结 论

(1)根据理论计算分析,凤凰山铜矿深部-440 m以下采用上向水平充填采矿法开采,仅有单层5~6 m高的临时采空区,采空区坍塌最大影响高度约为65.95 m,不会造成地表出现明显沉降或塌陷,可以保障风景区地表安全。

(2)根据数值模拟计算分析,凤凰山铜矿深部-440 m以下开采所产生的地表最大垂直位移增量为2.69 cm,最大水平位移增量为0.39 cm;地表建构筑物所处位置产生的倾斜、曲率和水平变形值均在《GB 50771—2012有色金属采矿设计规范》所规定的Ⅰ级保护建构筑物变形允许值范围内,可以保障风景区地表建构筑物安全。

(3)本次研究为凤凰山铜矿深部开采和凤凰山风景名胜区建设安全提供了理论依据,推动了矿山开采与风景名胜区建设共生共存、协调发展,同时也为类似矿山地表沉降安全影响分析提供了借鉴。