废石—棒磨砂混合充填料浆工作特性与流变参数试验

韦寒波 高 谦

(1.金属矿山高效开采与安全教育部重点实验室,北京 100083;2.北京市建筑节能与建筑材料管理办公室,北京 100045)

随着我国对环境保护日趋严格以及对地质灾害防控迫切要求,充填采矿法应用越来越广泛。充填采矿可以减少矿石损失贫化、提高废石利用率、避免采空区塌陷、防治地质灾害[1-3]。充填材料的选择和配比对充填体强度、管道输送和充填成本起决定性作用。废弃物在充填采矿中大量资源化利用,不仅可以保护环境,而且还能够降低充填采矿成本,同时获得显著的经济效益和社会效益。

近年来针对充填材料的选择、料浆特性优化、低成本物料开发等问题,诸多学者进行了大量研究,高谦、赵国彦、张修香等[4-6]应用响应曲面法研究充填料浆特性变化规律,并进行配比优化;温震江等[7]对废石—棒磨砂混合骨料级配对充填料浆离析的影响进行了研究,确定混合骨料平均粒径和粒径分散系数并成功验证;李立涛等[8-9]基于正交试验和神经网络对充填胶凝材料配比进行优化;付自国等[10]基于数据拟合规律,提出强度龄期数学模型用以指导配比设计;杨志强、张秀勇等[11-14]对多固废混合充填料浆的流变特性、管输阻力因素和减阻技术进行了系统研究;巴蕾、李茂辉、杨啸等[15-17]开展了矿山固体废弃物混合骨料充填料浆胶结体强度与配比优化试验研究。

针对废石—棒磨砂混合粗骨料和低成本固结粉绿色充填胶凝材料,本项目基于正交试验方案,开展不同配比的混合充填料浆管道输送特性以及流变特性研究,分析变化规律和关键影响因素。同时,寻找废石—棒磨砂混合粗骨料充填料浆配比最优组合,使其在满足管道稳定自流输送的前提下,达到磨损最少和经济效益最大的目的,为同类矿山开展充填料浆配比设计及优化提供参考。

1 试验方案及测试结果

充填料浆的流动性、稳定性和可塑性是评价其工作特性的重要因素。料浆的流动性表征料浆在管道中输送的难易程度,通常采用料浆的塌落度、扩散度和稠度来度量;料浆的稳定性表征料浆的分层、离析和饱水程度,通常采用料浆的分层度、泌水率等参数来表征;料浆的可塑性反映料浆粘度以及抗剪切能力。同时,高浓度充填料浆是一种复杂的悬浮体,常采用H-B体或宾汉体来表征,通过开展流变参数测试,获取屈服应力和粘度系数,用以进行料浆管输特性分析与评价。

(1)充填骨料。采用金川矿山掘进过程中产生的-12 mm废石与金川公司砂石厂-5 mm棒磨砂二元混合骨料,废石与棒磨砂配比(废砂比)分别为4∶6、3∶7、2∶8、1∶9。

(2)料浆浓度。根据工业生产充填料浆参数,料浆质量浓度分别为78%、80%、82%、84%。

(3)胶凝材料。采用现场充填实际所用胶凝材料,即金泥矿用水泥与煕金公司生产的工业固结粉(水泥与固结粉配比为3∶7),胶凝材料与棒磨砂配比(胶砂比)分别为1∶4、1∶5、1∶6。

(4)按照标准实验规程操作要求和正交试验设计方案,制备废石—棒磨砂混合充填料浆,分别测定在不同配比条件下充填料浆工作特性参数(塌落度、扩散度、稠度、分层度、泌水率)和流变参数(屈服应力、粘度系数),试验分组情况及相关参数测试结果见表1。

按照矿区充填系统自流输送工艺设计,充填料浆工作特性参数的基本要求:塌落度≥20 cm、稠度≥9 cm、分层度≤2.0 cm。表1参数测试结果显示,料浆工作特性能满足充填基本要求。废砂比为2∶8和料浆浓度为78%的3组料浆,以及废砂比为1∶9和料浆浓度为78%、80%的6组料浆,在试验过程中出现了严重的分层离析,导致该9组试验没有获得可靠的流变参数测试结果。

2 料浆特性变化与影响因素分析

2.1 料浆工作特性分析

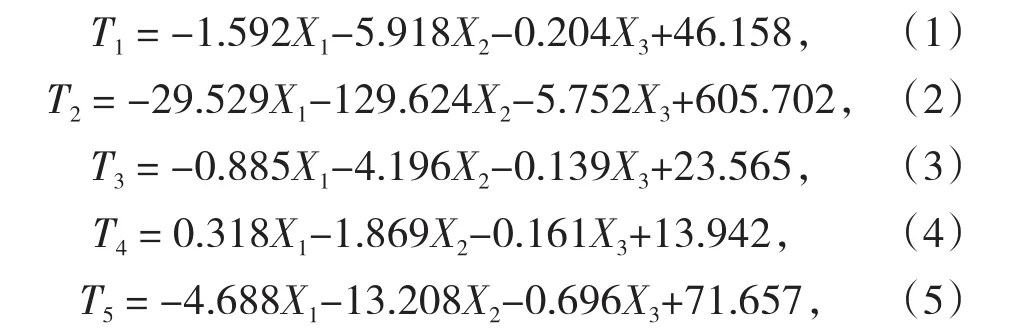

根据正交试验方案,设计了3个因素,每个因素选取3~4个水平,通过单因素分析难以观察到总体变化规律。为此,需要开展混合充填料浆工作特性多因素回归分析。自变量料浆废砂比、胶砂比、料浆质量浓度分别采用X1、X2、X3表示,对表1充填料浆测试数据分别进行回归分析,由此获得各参数回归方程:

式中,T1为料浆塌落度,cm;T2为料浆扩散度,cm;T3为料浆稠度,cm;T4为料浆分层度,cm;T5为料浆的泌水率,%。

根据回归分析结果可知,料浆坍落度、扩散度、稠度、分层度和泌水率随胶砂比及料浆质量浓度的变化规律基本相同,料浆质量浓度是影响工作特性的最显著因素,各参数变化规律如下:

(1)塌落度随料浆质量浓度的增大而减小;随胶砂比的增大而减小,但影响不明显;随废砂比的增大而迅速减小,究其原因,是因为废石粗骨料含泥量多,随着废砂比增大,细泥含量增多,导致充填料浆变稠,从而提高了料浆的浓度,料浆塌落度随之降低。

(2)扩散度随废砂比、胶砂比、料浆质量浓度增减变化规律与塌落度基本一致。

(3)稠度随料浆质量浓度增大而减小;随废砂比增大而减小。表明随着料浆质量浓度和废砂比增大,料浆越来越粘稠,料浆流动性逐渐降低。

(4)分层度随废砂比、胶砂比、料浆质量浓度的变化规律不一致,与废砂比正相关,与胶砂比及料浆质量浓度负相关,其中料浆质量浓度对分层度影响最显著。

(5)泌水率随料浆质量浓度的增大逐渐减小,说明料浆的保水性和稳定性逐渐增强。

2.2 料浆流变参数分析

本次料浆流变参数试验采用高精度的R/S+SST型四叶桨式旋转流变仪,选择30/15桨式转子,转速设置初始值20 r/min,终值120 r/min,检测次数100次。将流变试验获取的数据使用回归软件进行分析,由此获得剪切率与剪切应力的流变曲线(其中料浆质量浓度82%和胶砂比1∶5的4组不同废砂比料浆流变曲线及拟合结果如图1所示)。根据试验所得的曲线与典型流体流动特性曲线对照,可以明显得出料浆流变曲线属于具有屈服应力的伪塑性体特征,初步确定本次试验废石—棒磨砂混合料浆的流变关系为具有屈服应力的伪塑性体,可采用H-B模型进行数据回归分析。

根据表1料浆流变参数测试结果,针对料浆的屈服应力、粘度系数进行影响因素的多元素回归及相关性检验。回归相关性检验和显著性检验结果表明,料浆屈服应力的回归方程与测试结果拟合较好,但料浆粘度系数拟合较差。料浆屈服应力τ0、粘度系数K的回归方程:

回归分析结果表明,料浆屈服应力主要影响因素是料浆质量浓度,屈服应力随料浆质量浓度提高而增大;其次是废砂比,胶砂比对料浆屈服应力影响不显著。粘度系数的主要影响因素是胶砂比,粘度系数随胶砂比增大而减小;其次是料浆质量浓度,废砂比对料浆粘度系数的影响较小。

3 料浆配比设计优化

开展废石—棒磨砂混合料浆工作特性和流变特性研究,就是为了寻找混合充填料浆配比最优组合,使其在满足管道稳定自流输送的前提下,达到磨损最少和经济效益最大的目的。充填料浆特性主要受料浆的浓度、胶砂比、废砂比3个因素影响,各因素之间既相关作用又互为制约,导致各影响因素对料浆流变特性产生较为复杂的作用。

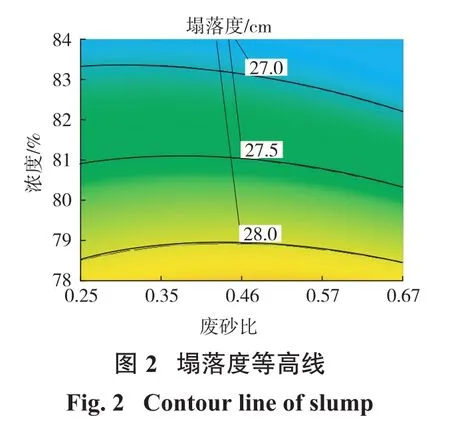

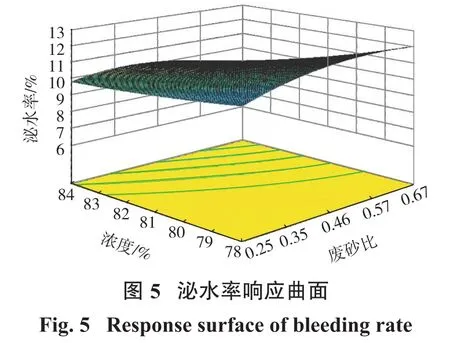

本次研究应用Design Expert中响应曲面法进行分析和优化设计。对混合充填料浆工作特性参数进行分析时的响应为塌落度和泌水率,通过调整3个影响因素使其响应达到最优(最大或最小)。自变量为废砂比、胶砂比和料浆质量浓度,依次建立混合充填料浆的响应面优化模型,由此获得3个影响因素对因变量(塌落度和泌水率)的等高线和响应曲面见图2~图5。

由料浆工作特性参数影响因素分析可知,影响料浆塌落度和泌水率显著因素顺序为:料浆质量浓度>废砂比>胶砂比。以最显著影响因素的料浆质量浓度和废砂比作为自变量函数,对因变量塌落度、泌水率作出等高线和响应曲面,由此获得的最优胶砂比为0.21(约1∶5)。再利用Design Expert软件Optimization工具箱对废石—棒磨砂混合料浆的废砂比、胶砂比、料浆浓度进行优化设计,由此获得料浆配比优化组合见表2。优化设计考虑到棒磨砂8%的含水率影响,整个料浆浓度实际折减为79%。

4 结 论

(1)基于正交试验设计方案,开展了48组不同配比的废石—棒磨砂混合骨料充填料浆工作特性及流变参数测试。通过分析工作特性参数变化规律可知,料浆坍落度、扩散度、稠度、分层度和泌水率随胶砂比及料浆质量浓度的变化规律相同,料浆质量浓度是影响工作特性的最显著因素。

(2)废石粗骨料含泥量多,随着废砂比增大,细泥含量增多,导致料浆变稠,从而提高了料浆的浓度,料浆塌落度随之降低。料浆质量浓度和废砂比增大,料浆越来越粘稠,料浆流动性逐渐降低。泌水率随料浆质量浓度增大逐渐减小,说明料浆的保水性和稳定性逐渐增强。

(3)废石—棒磨砂混合充填料浆的流变关系为具有屈服应力的伪塑性体,可采用H-B模型进行数据回归分析。屈服应力主要影响因素是料浆浓度,屈服应力随料浆质量浓度提高而增大;其次是废砂比,胶砂比对料浆屈服应力影响不显著。粘度系数主要影响因素是胶砂比,粘度系数随胶砂比增大而减小;其次是料浆质量浓度,废砂比对料浆粘度系数的影响较小。

(4)采用响应曲面法进行废石—棒磨砂混合充填料浆配比优化设计,由此获得满足金川矿山高浓度料浆自流输送的优化设计参数为:废砂比为0.62(接近4∶6)、胶砂比为1∶5、料浆质量浓度为81.85%。混合充填料浆塌落度为27.24 cm、泌水率为9.25%。