基于食用菌工厂化生产的作物秸秆循环利用系统*

王明友,周德欢,吴今姬,王教领,丁天航,周 帆,宋卫东

(农业农村部南京农业机械化研究所,江苏 南京 210014)

随着栽培规模的不断扩大与单产质量的持续提升,食用菌产业现已跃升为继粮食、油料、果树、蔬菜之后的中国第五大类作物[1-2]。目前,中国的香菇 (Lentinus edodes)、 平 菇 (Pleurotus ostreatus)、金针菇 (Flammulina velutipes)、草菇 (Volvariella volvacea) 等产品总产量也从1978年占全球产量的5.7%上升到2009年的80%以上[3-4]。据中国食用菌协会统计[5],2017年中国食用菌总产量达3 713万吨(不含西藏、宁夏、青海、海南和台湾省区),其中工厂化食用菌产量为256.3万吨。

食用菌工厂化生产的栽培原料主要有杂木屑、玉米芯、甜菜渣、甘蔗渣、麸皮等农业废弃物[6],有利于节约资源,保护环境,扩大农业增产、农民增收,按工厂化食用菌产量与生产后的菌渣比1:1.0~1:1.1计算[7],2017年我国工厂化食用菌所产生的菌渣达260万吨,而全国食用菌生产所产生的菌渣总量将超过4 000万吨。当前,国家虽然对菌渣的综合利用做了大量的基础性研究工作[8-15],但仅有少部分有条件的食用菌工厂化生产企业将菌渣作为灭菌用燃料自身消化利用,或出售给有机肥生产企业制作有机肥;大部分企业将菌渣堆放在企业周围,给周边居民生活环境产生不良影响。因此,研究作物秸秆在食用菌生产全过程中的循环利用系统,通过建立“作物秸秆-食用菌栽培基质-菌渣-烘干-燃料-菇房加热、菌渣烘干”和“作物秸秆-食用菌栽培基质-菌渣-烘干-饲料、肥料”的综合循环利用新技术和新模式,以打破现有作物秸秆单一非循环利用途径,完善作物秸秆高效循环利用产业链,形成作物秸秆在食用菌生产中的标准化技术体系,以期为食用菌工厂化企业秸秆高效循环利用提供技术参考。

1 系统组成与原理

1.1 系统组成

作物秸秆循环利用系统见图1。

由图1所示,按作物秸秆在工厂化食用菌生产中的工艺流程,基于食用菌工厂化生产的作物秸秆循环利用系统主要由秸秆切碎搅拌子系统、食用菌生产子系统、菌渣处理收集子系统、菌渣烘干子系统、菌渣循环利用子系统和菌渣除尘子系统等组成。

1.2 工作过程

1)在食用菌工厂化生产企业,将作物秸秆经秸秆切碎搅拌子系统切碎后与辅料一起搅拌,并将搅拌好的栽培料进行装瓶(袋)作业,经灭菌、冷却、接种、发菌等工序后放置于出菇房内进行出菇生长。

2)待食用菌采收完成后,菌渣经菌渣处理收集子系统筛分后收集到湿料仓内;在湿料仓内防架桥液压铲的作用下,由料仓的出料螺旋定量输送到烘干机的进料螺旋内后进入烘干机内筒。在滚筒抄板和热风的共同作用下,物料依次经过内筒、中筒、外筒;最后从烘干机的另一端由螺旋送出。

3)螺旋送出的干菌渣再由提升机送到干料仓,干料仓设计为3个出料螺旋。一个出料螺旋送到旋流燃烧热风炉用于湿菌渣在烘干机内的加热,完成湿菌渣的烘干循环利用;一个出料螺旋送到生物质蒸汽锅炉用于燃烧产生蒸汽,完成对菇房温度的控制及装瓶(袋)后的蒸汽杀菌消毒作业;一个出料螺旋输出干菌渣用于制备畜禽饲料。

4)湿料仓内的菌渣经发酵后可制作成有机肥直接还田,用于农作物的生长。

2 关键系统设计

2.1 秸秆切碎搅拌子系统

秸秆切碎搅拌子系统主要由物料切碎装置与搅拌混匀装置组成,作物秸秆切碎后与辅助物料一起放入搅拌装置内进行搅拌混匀,为食用菌装瓶(袋)做准备。该子系统中的秸秆切碎长度必须≤4 mm[16],以防装瓶(袋)后的栽培料孔隙度过大,造成物料持水性下降。粉碎后的作物秸秆与生产辅料一起送至双螺旋搅拌装置内进行混匀搅拌,搅拌均匀后的栽培料含水率应高于80%,并通过输送绞龙将栽培料输送到食用菌生产子系统中的装瓶(袋)装置内进行下道工序的作业。

2.2 食用菌生产子系统

食用菌生产子系统主要由装瓶(袋)装置、消毒灭菌装置、净化冷却装置、接种装置等组成,将装瓶(袋)后的培养料经灭菌、冷却、接种、发菌等工艺后,放置于出菇房内,并按照食用菌栽培最佳生产环境进行调控,实现培养料的最大生物学效率。该子系统中的消毒灭菌装置所需蒸汽由菌渣利用子系统中的蒸汽锅炉提供,而菌渣利用子系统中蒸汽锅炉燃烧所需的燃料则由菌渣烘干系统提供。该子系统中所需食用菌常压灭菌设备在温度100℃下灭菌12 h~16 h;食用菌高压灭菌设备在温度120℃~125℃下灭菌6 h~8 h[17]。冷却室内的空气洁净度需达到1万级以上,且室内温度不超过20℃后,方可将灭菌后的栽培料移至冷却室内进行冷却[18];冷却接种后即可移至发菌室内进行发菌出菇,可通过出菇房中的蒸汽管道与蒸汽锅炉管道连接,以便实现食用菌生产过程中的环境温度调控。

2.3 菌渣处理收集子系统

菌渣处理收集子系统由挖瓶装置或菌包分离装置组成,使栽培食用菌后培养料与菌瓶(袋)分离,并将分离后含水率在50%的湿菌渣通过刮板式提升机提升至带有防架桥液压铲的湿料仓内进行集中收集,也可直接制作有机肥还田。该子系统中菌包破碎装置可实现菌渣与废菌袋分离,便于废菌袋集中收集处理,防止塑料袋随意丢弃造成环境污染。

2.4 菌渣烘干子系统

菌渣烘干子系统主要利用三筒转筒式烘干装置对湿料仓内的菌渣进行烘干,并将烘干后的菌渣通过干料提升机提升至干料仓内集中收集。三筒式转筒式烘干装置见图2。

由图2可知,收集到的菌渣经振动筛分处理后,符合烘干要求的菌渣提升至平底料仓中,通过料仓内出料螺旋定量输送三筒式转筒烘干机进行烘干,烘干后从烘干机的另一端由螺旋送出。该子系统中的三筒式转筒烘干主机呈叠套式装配结构,内筒被中筒、外筒所包围,形成双层包围保温,不仅增加筒体的热容量,还有效增加了物料在筒内的分散度与热交换面积[19],且占地面积只有单筒烘干机的1/2左右。热效率提高约40%~55%,节约能耗1/2以上。

2.5 菌渣利用子系统

菌渣利用子系统主要由湿料仓以及与干料仓连接的热风炉、蒸汽锅炉等组成。干料仓内有3个出料螺旋口,分别用于燃料加热、蒸汽灭菌及饲料添加[20-21]。菌渣利用子系统与菌渣烘干子系统相互连接,烘干热风炉所需的原料由菌渣烘干系统提供,而产生的热风又送至烘干菌渣烘干系统中重复利用。

2.6 菌渣除尘子系统

菌渣除尘子系统主要是对热风炉与蒸汽锅炉产生的烟气进行除尘。根据国家对锅炉大气污染物排放标准要求[22],对生物锅炉(及烘干) 烟气进行除尘。根据陶瓷多管除尘器+复合式水膜脱硫除尘器(含文丘里喷淋雾化装置) 的处理要求,使粉尘及SO2达到国家排放标准。

3 应用与分析

食用菌工厂化生产的作物秸秆循环利用系统,于2017年8月至2019年5月在江苏连云港国盛生物科技有限公司内进行应用示范,并按照企业年产1.2万吨杏鲍菇(Pleurotus eryngii)对作物秸秆的需求量进行了系统的运行调试。燃烧子系统的菌渣来自连云港国盛生物科技有限公司生产杏鲍菇后的栽培料,主要成分为棉籽壳、木屑,麦麸等,颗粒度为5 mm,含水率为48%。

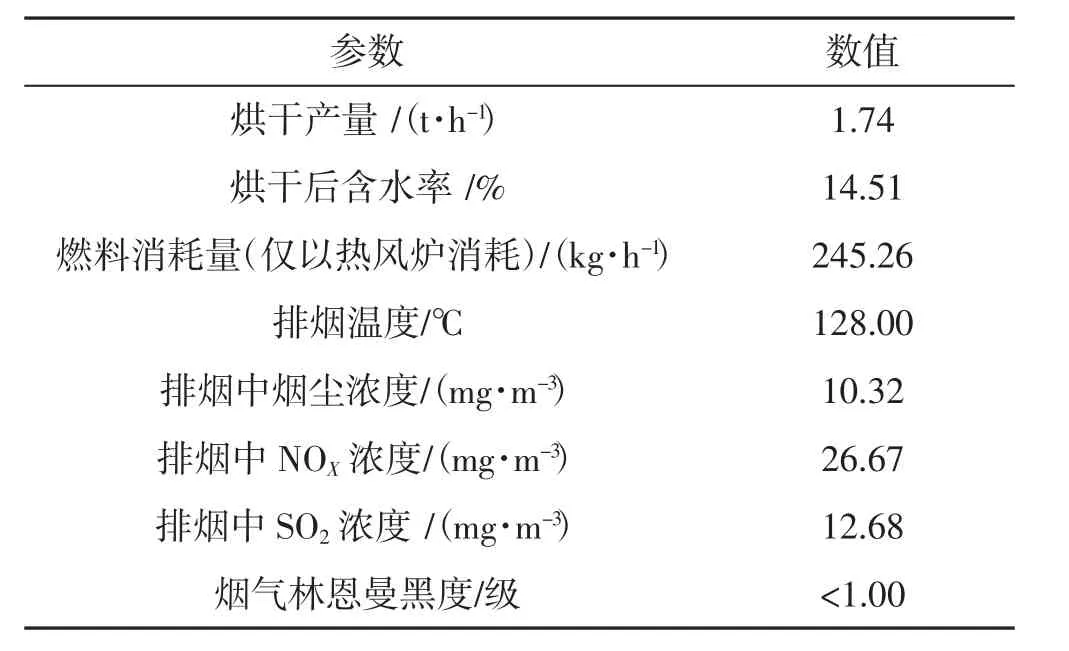

在该公司内开展试验,烘干系统每天正常运行,持续运行10 d,根据GB 13271-2014锅炉大气污染物排放标准[22]与GB 5468-1991锅炉烟尘测试方法[23]中测定方法,于2018年12月测定菌渣烘干系统中产量、菌渣消耗量、烟尘浓度、SO2浓度、NOX浓度、黑烟排放等环保指标,试验结果见表1。

表1 菌渣烘干系统试验结果Tab.1 Test results of edible fungi residue drying system

如表1所示,生产应用检测数值表明,企业生产过程中产生的菌渣集中处理收集后,可满足企业自身生产中对蒸汽、热能的需要,实现菌渣在企业内的循环利用;设计的菌渣燃烧除尘设备能够满足国家对环境的排放要求,实际应用测定系统除尘后的 SO2、NOX、烟尘等排放浓度分别为 12.68 mg·m-3、26.67 mg·m-3、10.32 mg·m-3,低于国家对锅炉大气污染物排放标准。

4 结论

基于作物秸秆特性与工厂化食用菌企业菌渣特性对热能的需要,提出了基于食用菌工厂化生产的作物秸秆循环利用系统,通过秸秆切碎搅拌子系统、食用菌生产子系统、菌渣处理收集子系统、菌渣烘干子系统、菌渣循环利用子系统和菌渣除尘子系统设计应用,实现了食用菌工厂化企业内的作物秸秆清洁化处理与资源化利用,有效降低了企业生产成本。菌渣燃烧除尘设备能够满足国家对环境的排放要求,通过实际应用表明系统除尘后的SO2、NOX、烟尘等排放浓度低于国家对锅炉大气污染物排放标准。在系统性能测试中,菌渣烘干系统的菌渣烘干生产率达 17.4 kg·h-1,烘干后的菌渣含水率为14.51%,满足食用菌工厂化生产企业的实际需求。