某越野车制动盘台架试验工装优化设计

熊志强 赵明军 熊虎 贾成智 杨刚

熊志强

毕业于西安电子科技大学,机械设计制造及其自动化专业,本科学历,现就职于国家汽车质量检验检测中心(襄阳),任总成及零部件试验技术研究主管工程师,已发表论文4篇。

摘要:针对越野车制动盘台架试验中的检测要求,本文從盘式制动器的结构及台架试验工装现状出发,介绍并应用了一种制动盘台架试验工装分体式改进方案,面对推广到另一新项目使用中的突发问题,进行原因分析和结构优化后,解决了轴承因润滑不良导致早期损坏的问题。

关键词:制动盘;工装;优化;润滑

中图分类号:U463.57 文献标识码:A 文章编号:1005-2550( 2021) 06-0024-04 Optimization Design Of Brake Disc Bench Test Fixtures For An

Off-road Vehicle

XIONG Zhi-qiang, ZHAO Ming-jun, XIONG Hu, JIA Cheng-zhi, YANG Gang

( National Automobile Quality Inspection and Test Center (Xiangyang),

Xiangyang 441004, China)

Abstract: According to the requirements of brake disc bench test for off-road vehicles, thispaper rntroduces and applies a split type rmprovement scheme from the structure and the presentsituation of the bench test fixtures. In the face of the unexpected problems in the application ofanother new prOJect, the reasons analysis and structure optimrzation are carried out, The problem ofbearing damage caused by poor lubrication was solved.

Key Words: Brake Disc; Test Fixtures; Optimization; Lubrication

盘式制动器,在高速、重载和高温时的工况下能长期保持较高的制动力矩,速度稳定性好,热衰退小,在性能和可靠性方面均具有明显的优势,正逐渐取代传统的鼓式制动器。随着电动化(轮毂电机)、轻量化(铝合金、碳陶)等技术不断应用于盘式制动器,制动盘的技术条件也愈加严格,对台架试验的工装也提出了更高的要求。

1 盘式制动器车桥安装及台架试验工装现状

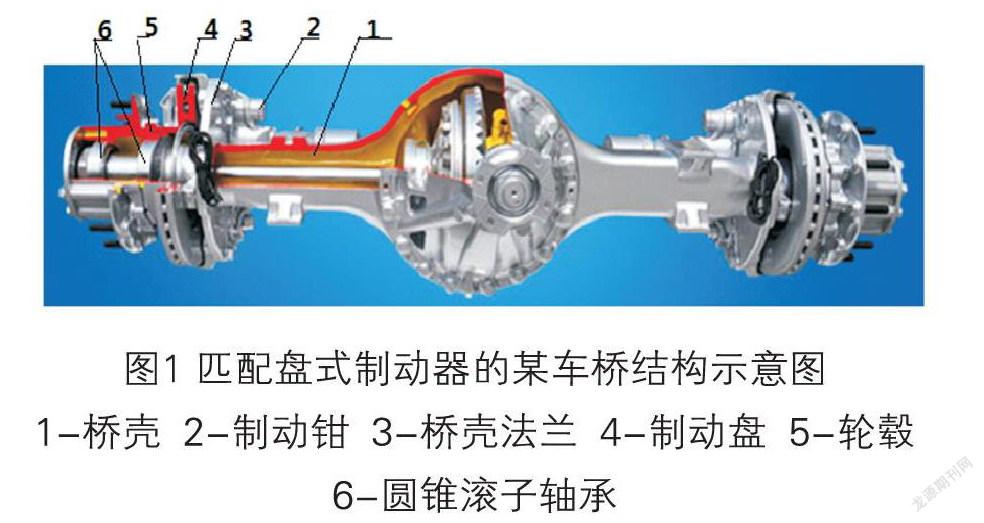

1.1盘式制动器在车桥上的安装

盘式制动器主要分为制动盘和制动钳,在车桥上的结构如图1所示,制动盘4安装在轮毂5上,通过轮毂内的2个圆锥滚子轴承6与固定的桥壳1滚动配合。制动钳2是横跨制动盘两侧的夹钳形元件,内置与制动盘摩擦的制动衬块及其促动装置,一般直接用螺栓安装在桥壳法兰3上。

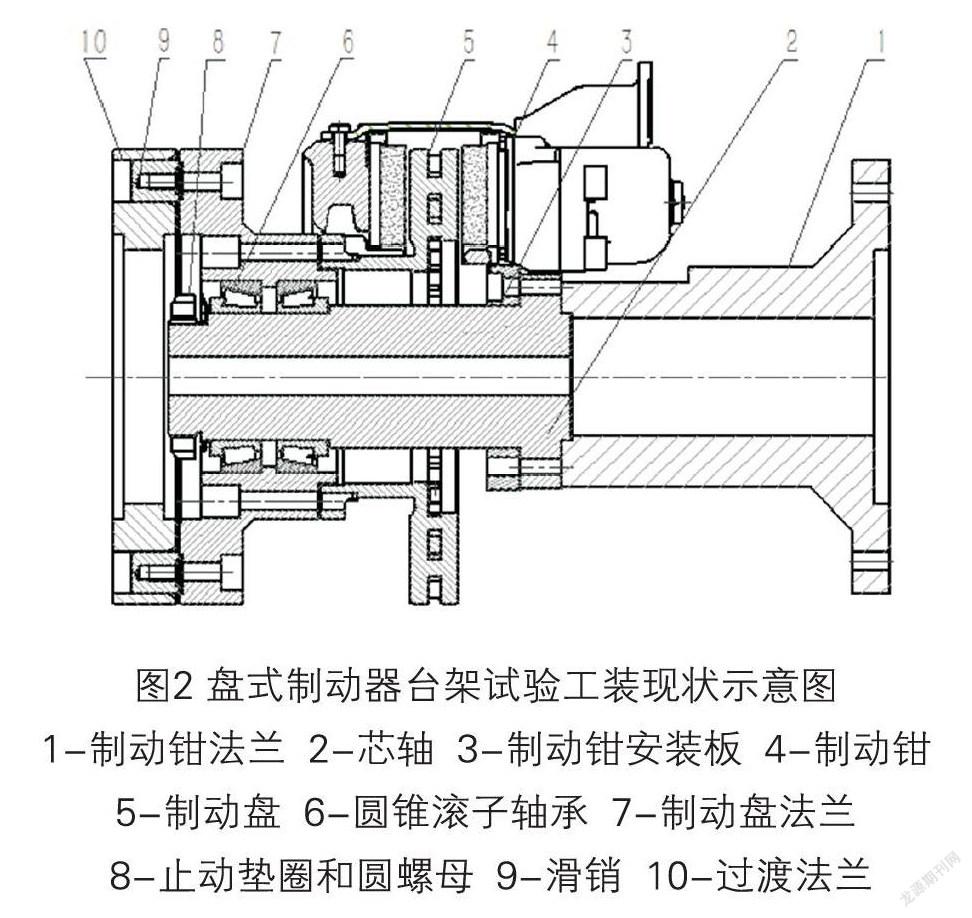

1.2盘式制动器台架试验工装现状

近几年,经常使用的中、重型商用车辆盘式制动器台架试验工装借鉴了车桥一体式结构,示意图如图2所示:芯轴2模拟桥壳,通过制动钳安装板3固定制动钳4,经过制动钳法兰1转接后与试验台的固定端主轴相连;制动盘法兰7模拟轮毂,直接安装制动盘,通过滑销9、过渡法兰10与试验台的旋转端主轴连接,主要依靠内置2个圆锥滚子轴承与芯轴2滚动配合。

这种工装将制动盘和制动钳安装在刚性较大的芯轴2上,在大扭矩试验时不会造成制动钳啃伤制动盘的问题。一个台次性能试验,约制动900次,耗时3天,所以需频繁拆装工装,遂沿用了车桥的油脂润滑,简化了油封,缺点是一体式工装更换制动盘时需要拆卸轴承,较繁琐。

2 台架试验工装设计改进方案

2.1制动盘台架试验要求及工装现状分析

在进行某越野车普通型结构(见图3中图片b)制动盘开发试验过程中,某项目需要进行不同生产方、不同批次、不同工艺等多个制动盘的台架对比检测,需要反复检查制动盘两侧工作面(端面)、安装部位等处,合计需要检查120次,检查次数非常多。

工装现状分析:

1)工装为一体式结构,制动盘通过制动盘法兰、轴承等安装在芯轴2上,制动盘难以从芯轴上脱开或拆卸,在工装上的检查空间很紧凑,尤其是制动盘的安装部位更是难以检查。

2)当需要更换制动盘时,必须将主要部件(含轴承)全部打散后再逆向安装,这个步骤比较复杂,效率低下,而且反复拆装工装容易造成轴承保持架损坏、制动盘安装精度一致性差、工装寿命缩短等问题。

2.2工装设计改进方案

改进方案,结构从一体式改进为分体式。

具体方案为,图2中的制动钳连接板3,不通过芯轴2转接,直接用螺栓固定在制动钳法兰1上;芯轴2的大端法兰改成外渐开线花键(见图4),制动钳法兰1的中心孔改成与芯轴外花键对应的内渐开线花键。为尽量贴合实车状态,制动盘直接安装在原车轮毂上,轮毂内置轴承并通过轮毂法兰(见图5)与试验台旋转端主轴连接,取消原来的滑销传动装置。改进设计方案的工装结构示意图见图5。

选择渐开线花键的原因主要有2点:当齿受载时,齿上的径向力能起到自动定心作用,以保证同轴度,并有利于各齿均匀承载;齿数较多,总接触面积较大,可承受较大的载荷。

2.3工装设计改进方案效果

1)检查十分方便:当需要检查制动盘时,只需将制动钳拆下,制动钳法兰1(见图5)的内花键从芯轴2的外花键上滑出,制动盘就完全暴露在台架工装的最外面,制动盘的各处检查位置一览无遗。

2)效率提升明显:当这个制动盘试验做完、需要更换下个制动盘时,只需拆下这个制动盘的固定螺栓即可,再也不用辛苦地去拆装制动盘法兰和轴承了。安装所需时间缩减至原来的1/3至1/4。

3)适宜对比检测:工装为分体式结构,整个试验过程中无需拆装工装,轴承及花键啮合的位置没有改变,不同制动盘的安装精度相同,非常适宜做对比检测。

3 台架试验工装设计优化方案

3.1工装在新项目应用时的突发问题及原因分析

在该越野车制动盘开发试验过程中,新项目需要考核1个制动盘在最高车速、大温差( 80-550)℃、大载荷下的可靠性,最高温度偶尔会达到600℃以上(见图6中图片a),期间检查制动盘约30次。改进方案的工装在实际应用中,出现了轴承早期损坏的问题(仅完成项目1/4进度,见图6中图片b)。

原因分析:因改进方案选用的轴承型号与实车相同,工装满足高速、重载的试验要求,但轴承润滑用油脂熔点较低,高温下油脂熔化、流失,继而使得轴承因润滑不良、干摩擦导致早期损坏。同时,油脂只能在工装组装时添加,一旦添加过量,液态油脂在700r/min左右高速离心力作用下溅向制动盘和制动钳(见图6中图片c),不仅影响了制动盘检查效果,也降低了制动力矩,严重影响了制动盘可靠性检测结果。

3.2工装设计优化方案

优化方案,重点优化轴承的润滑条件,并导流液态油脂。

具体方案如图7所示,因不能改造原车轮毂,为改善轴承润滑条件,重新设计制动盘法兰1,以替代原有的轮毂和制动盘法兰2个零件,内置2个圆锥滚子轴承,增加润滑用的注油口、导油环3、积油槽和多个排油口。制动盘法兰上1均布的多个排油孔,自积油槽底部以与轴线成35。角度向远离制动盘方向延伸直至贯穿,排油口远离制动盘和制动钳。

3.3工装设计优化方案效果

高温熔化的油滴首先在离心力作用下汇集在积油槽中,通过积油槽底部三只排油孑L将油液排出,避免油液溅向制动盘和制动钳。试验过程中,只需操作人员定期加注润滑脂即可。

该优化方案实际应用后,工装一次就顺利完成了后续3/4项目,优化效果十分明显。轴承在高温使用环境中能够得到充分润滑,整个过程未见任何异常现象,轴承寿命提升了3倍以上。另外,制动盘和工装表面无飞溅的油滴(见图6中图片d),有效保证了制动盘可靠性检测结果,达到了优化设计预期。

4 结语

台架试验工装设计的基本原则是在贴合实车状态、满足台架需求的基础上,尽量简化工装。在该越野车制动盘开发过程中,常用的一体式结构的工装难以满足频繁检查的要求,改进设计时采用了分体式結构,但在新项目高温可靠性试验中又出现了轴承润滑不良的问题,继而在优化设计时重点改善了轴承润滑条件,最终确定了优化设计方案,有效地保证了试验高效可靠地运行,在行业内具有较大推广价值。

参考文献:

[1]陈家瑞,汽车构造.机械工业出版社.2008.

[2]徐灏.机械设计手册.机械工业出版社.2001.9.

[3]濮良贵,陈国定,机械设计,高等教育出版社.2013.5.

[4]熊虎、熊志强等.气压盘式制动器试验工装优化设计,机械工程师.2017.3.

[5]滚动轴承,哈尔滨轴承集团公司.

专家推荐语

王犹松

东风汽车集团有限公司技术中心

汽车总成台架试验及设计总师 研究员高级工程师

文章立意明确,表述清晰,技术思路上既有问题提出的依据,又有解决问题的方法,并且在实际工作中得到落实,很好的完成了新产品台架试验。虽然,解决的技术问题,不是高难度的,但是能够在试验工作中,通过总结解决的实际问题,分析零件的损坏和受力状态,提出解决方案并实施,最后成文。在试验技术角度分析问题解决问题的文章并不多见,本文就是一篇值得推荐的论文。