航空发动机双转子系统高/低压涡轮碰摩振动分析

聂日敏, 曹树谦, 郭虎伦

(1.天津大学 机械工程学院,天津 300354;2.天津市非线性动力学与控制重点实验室,天津 300354;3.力学国家级实验教学示范中心,天津 300354)

随着航空发动机的推重比及工作效率的提高,航空发动机转静件间隙设计得越来越小,发生碰摩的概率随之增加。由于热弯曲变形、外部悬挂等原因,航空发动机机匣会在不同部位发生变形,且在运行过程中,机匣可能会与内外转子同时发生接触。碰摩发生时,轻则影响叶片或转子的使用寿命,重则发生叶片折断、机匣损坏等事故。此外,转子与定子碰摩通常是由其他故障引起的二次故障,如:不平衡、裂纹等。因此,针对航空发动机耦合故障开展多部位碰摩特征研究具有重要意义。

对于双转子碰摩动力学的研究,国内外展开了一系列的工作。其中大部分是针对同一部位碰摩的。晏砺堂等[1]对高压转子含有碰摩故障的双转子系统,从理论上推导了系统产生组合频率的原因,并通过实验验证理论分析。Sun等[2]采用拉格朗日法对高压转子含碰摩故障的双转子系统建模,将谐波平衡法与时频域变换技术 (MHB-AFT)结合进行求解,结合Floquet理论分析了其稳定性。同时Sun等[3]利用实体单元建模,讨论了偏心质量、碰摩刚度等对系统响应的影响。张天程等[4]对低压转子含有碰摩故障的双转子系统,研究弯扭耦合作用下系统的响应,表明扭转振动的特征频率与弯曲振动相比更明显。Wang等[5]采用集中参数法,对高压涡轮碰摩的双转子系统建模,研究表明控制系统的参数对两个转子的动力学特性会造成不同的影响。Yang等[6]对低压转子含有碰摩故障双转子碰摩系统,采用龙格库塔法研究了系统的固有特性,并通过双转子实验台验证。罗贵火等[7]利用有限元方法和自由界面模态综合法建立了含碰摩故障的双转子系统的动力学模型,研究了反向旋转双转子系统的动力响应特性。当然,针对不同部位碰摩的双转子系统,也有少量的学者在研究。Yang等[8]用有限单元法建立了航空发动机双转子碰摩系统,对高低压涡轮盘同时碰摩的情况进行分析,研究表明内转子对初始间隙更加敏感,并在双转子实验台验证模型准确性。欧阳运芳等[9]对内外转子分别含有碰摩故障的无中介轴承的双转子系统进行了振动响应仿真。王四季等[10]利用对转双转子实验器,研究了高低压转子单独及同时碰摩时的振动特性,表明可通过碰摩所产生组合频率的不同来判断碰摩位置。

总体而言,对于内外转子同时碰摩情况的研究仍然较少,不同部位碰摩的振动特征还不明晰。因此开展航空发动机双转子系统高/低压转子碰摩的相关理论研究以及实验分析十分必要。

另一方面,碰摩力的表征是一个复杂的问题,碰摩力表征的研究一直备受关注。Chen[11]针对航空发动机叶片-机匣碰摩故障,提出了一种考虑叶片数和转静间隙变化的新型碰摩力模型,能够模拟机匣和转子的单点、多点、局部和全周的碰摩规律。太兴宇等[12]在考虑碰摩过程中叶片弯曲变形和机匣变形的基础上,基于机械能守恒原理进行推导,对碰摩力进行表征,并用叶片-机匣碰摩试验得到的碰摩力数据,对该模型进行试验验证。Cao等[13]在赫兹理论的基础之上,考虑航空发动机中涂层的作用,推导出一种新型碰摩力模型并对模型进行了实验验证,且表明在软、硬涂层的情况下,新型碰摩力可分别简化为Kelvin-Voigt模型和Lankarani-Nikravesh模型。单颖春等[14]针对常用碰摩力模型的不足,应用ANSYS软件在求解转静子之间的碰摩力与法向相对位移之间的关系的基础上得到了碰摩力模型。由于不同碰摩力都有相应的适用范围,而在实际的航空发动机中,存在碰摩能量耗散问题,采用分段线性的碰摩力模型和Hertz接触力模型已不适用,但在以往碰摩双转子的研究中仍然居多,如:王国胜[15]采用Hertz接触力来描述航空发动机的碰摩过程。因此,将考虑能量耗散的Lankarani-Nikravesh滞回力模型运用到航空发动机双转子系统进行研究更加必要。

本文以航空发动机双转子系统为研究对象,考虑高压涡轮与低压涡轮两处碰摩,采用考虑能量耗散的Lankarani-Nikravesh滞回力模型对碰摩过程进行描述,考虑非线性中介轴承力,建立五点支承的双转子动力学模型,利用龙格库塔法进行数值计算,结合瀑布图、频谱图、轴心轨迹图、庞加莱截面图、幅频特性曲线研究分析双转子的频谱特性、幅频特性;利用双转子碰摩实验台,对数值计算的结果进行初步验证。

1 系统建模

1.1 双转子系统建模

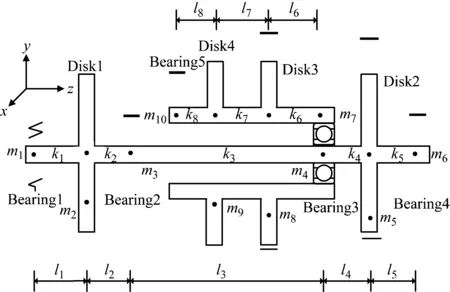

研究对象结构简图如图1所示,为五点支承的航空发动机双转子模型,低压转子采用1-1-1支承方案,高压转子采用1-0-1支承方案[16]。根据集中质量法,将系统离散成若干刚性转盘、转轴及支承单元。高压系统包含刚性转盘Disk3和Disk4,其质量分别为m8和m9,轴颈质量分别为m7和m10,支承Bearing5和Bearing3,无质量弹性轴的刚度和阻尼分别为k6、k7、k8、c6、c7、c8;低压系统包含刚性转盘Disk1和Disk2,其质量分别为m2和m5,轴颈质量分别为m1、m3、m4及m6,支承Bearing1、Bearing2、Bearing3及Bearing4,无质量弹性轴的刚度和阻尼分别为k1、k2、k3、k4、k5、c1、c2、c3、c4、c5;其中支承Bearing3为中介轴承,套装在内外转子之间。除中介轴承外,其他轴承简化为弹簧阻尼结构,其中低压轴承的刚度和阻尼相同,分别为kb124、cb124,支承Bearing5的刚度和阻尼分别为kb5、cb5。在刚性转盘Disk1、Disk2、Disk3及Disk4中,分别含有不平衡偏心距离e1、e2、e3、e4。此外,刚性转盘Disk2和Disk3发生碰摩,初始间隙分别为δ1和δ2。

图1 航空发动机双转子模型

1.2 碰摩力模型

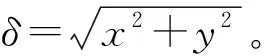

图2 碰摩力模型

(1)

(2)

式中:Rp和Rc分别表示转盘和机匣在接触区域的曲率半径;νp和νc分别表示转盘和机匣的泊松比;Ep和Ec分别表示转盘和机匣的弹性模量。

碰摩力在x方向和y方向的分量可表示为

(3)

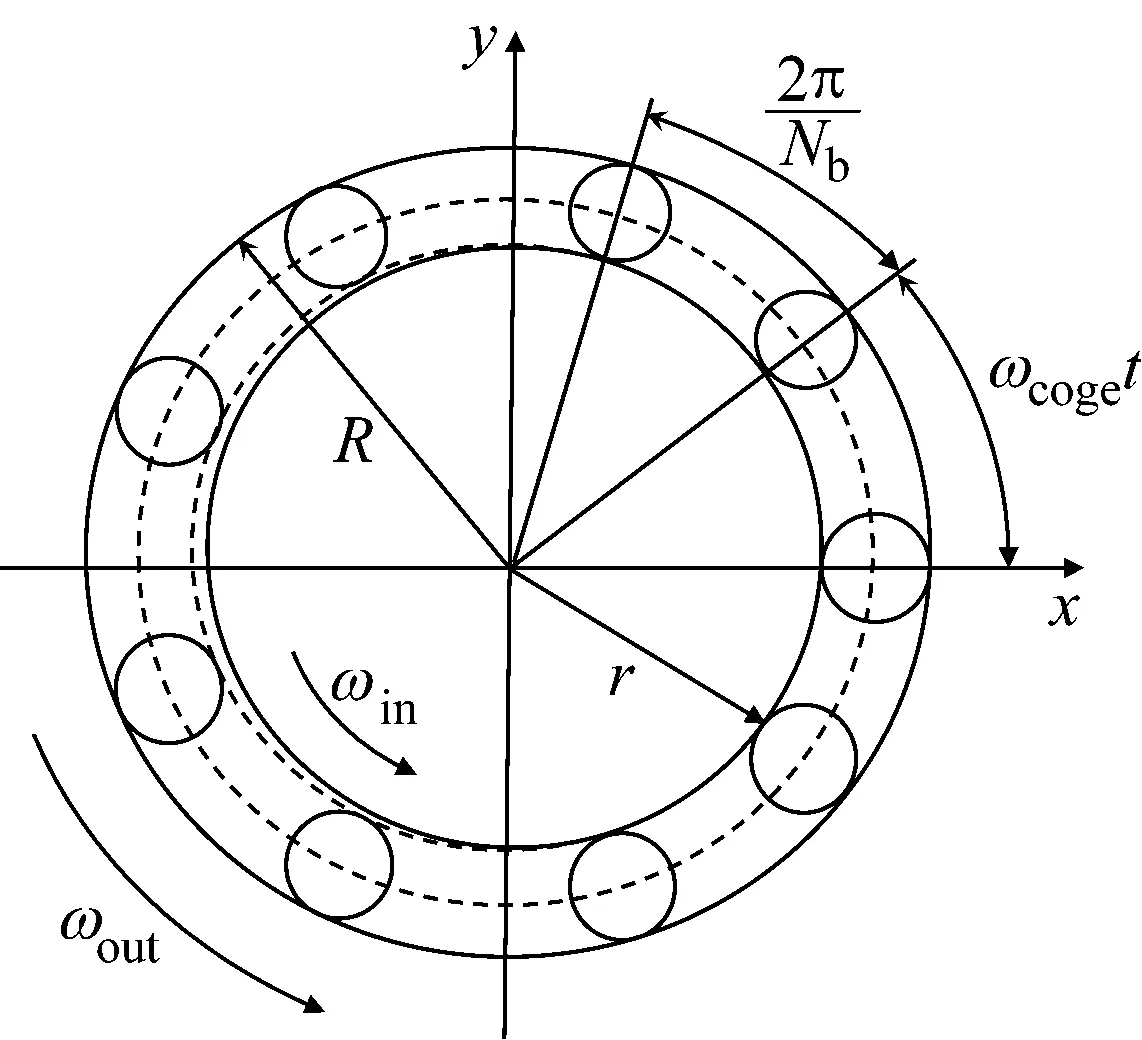

1.3 中介轴承力模型

中介轴承采用滚珠轴承,结构简图如图3所示。轴承内圈固定在低压转轴上,外圈套装在高压转轴上。轴承中的滚珠在内外圈等距排列,滚珠与滚道保持纯滚动。轴承外圈半径为R,轴承内圈半径为r。内圈的转速为低压转子的速度ωin,外圈的转速为高压转子的速度ωout,则保持架的转速为

(4)

设滚珠数为Nb,则第i个滚珠的相位为

(5)

图3 中介轴承模型

设内圈与外圈的相对位移为(x4-x7,y4-y7),轴承游离间隙为ro,故第i个滚珠与滚道的法向接触变形量为

Λ=(x4-x7)cosθi+(y4-y7)sinθi-ro

(6)

根据赫兹接触理论,中介轴承力可表示为

(7)

式中,Cb为赫兹接触刚度。

1.4 动力学方程

基于以上各部件力学模型的分析,综合考虑双转子动力学模型,忽略转盘的陀螺力矩以及无质量弹性轴的交叉刚度,系统的动力学方程可以表示为

(8)

其中u={xy}T

Fb={-Fx10 -Fx2-Fx30 -Fx4Fx30 0 -Fx5-Fy10 -Fy2-Fy30 -Fy4Fy30 0 -Fy5}T

Fr={0 0 0 0Px10 0Px20 0

0 0 0 0Py10 0Py20 0}T

G={0 0 0 0 0 0 0 0 0 0m1gm2g

m3gm4gm5gm6gm7gm8gm9gm10g}T

x={x1x2…x10}T,y={y1y2…y10}T

Kx=Ky=

Cx=Cy=

式中:u表示广义坐标矢量;M、C、Κ分别为广义质量矩阵、阻尼矩阵和刚度矩阵;Fb表示轴承力矢量;Fr表示碰摩力矢量;Fe表示不平衡力矢量;G表示广义重力矢量;Kx、Ky为横向刚度矩阵;Cx、Cy为横向阻尼矩阵。xj(j=1,2…10)和yj对应mj形心的水平方向和铅垂方向,Fxn(n=1,2,…5)和Fyn分别对应各轴承x方向和y方向的轴承力,g表示重力加速度。ω1和ω2分别为低压转子转速与高压转子转速。

Kx和Ky中的弹性刚度可表示为

(9)

式中,ki(i=1,2…8)为对应轴段li(i=1,2,…,8)的弯曲刚度。

1.5 方程无量纲化

引入无量纲变换τ=ω1t,可得

无量纲运动微分方程为

V″+ζV′+κV=fb+fr+fe-fg

(10)

式中:ζ为无量纲阻尼矩阵;κ为无量纲刚度矩阵;fb表示无量纲轴承力矢量;fr表示无量纲碰摩力矢量;fe表示无量纲不平衡力矢量;fg表示无量纲重力矢量。

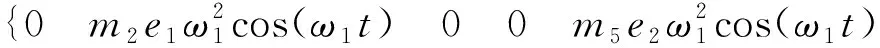

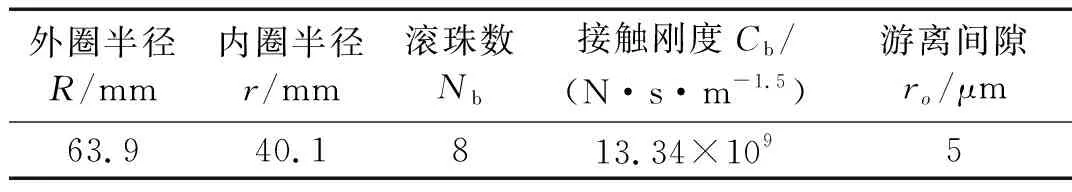

1.6 计算参数选取

采用龙格库塔法对双转子系统的无量纲方程(10)进行求解,选取的计算参数如表1。

表1 双转子系统参数

中介轴承主要参数如表2所示。

表2 中介轴承参数

2 动力学分析

2.1 频谱分析

在频谱分析中,N1和N2分别为内转子转速ω1及外转子转速ω2无量纲后的参数,即N1=1、N2=ω2/ω1,故N2也可称转速比。系统升降速过程均固定转速比N2,且N2为1.6。

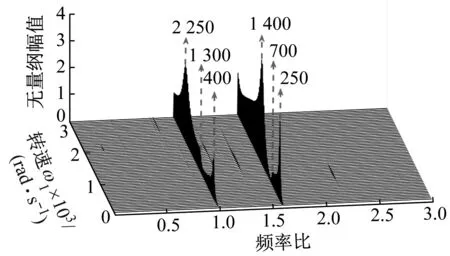

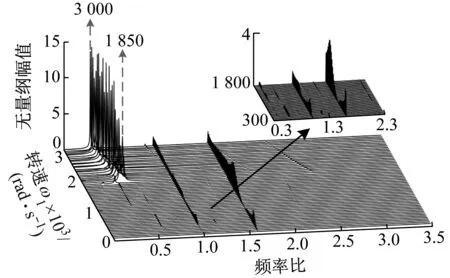

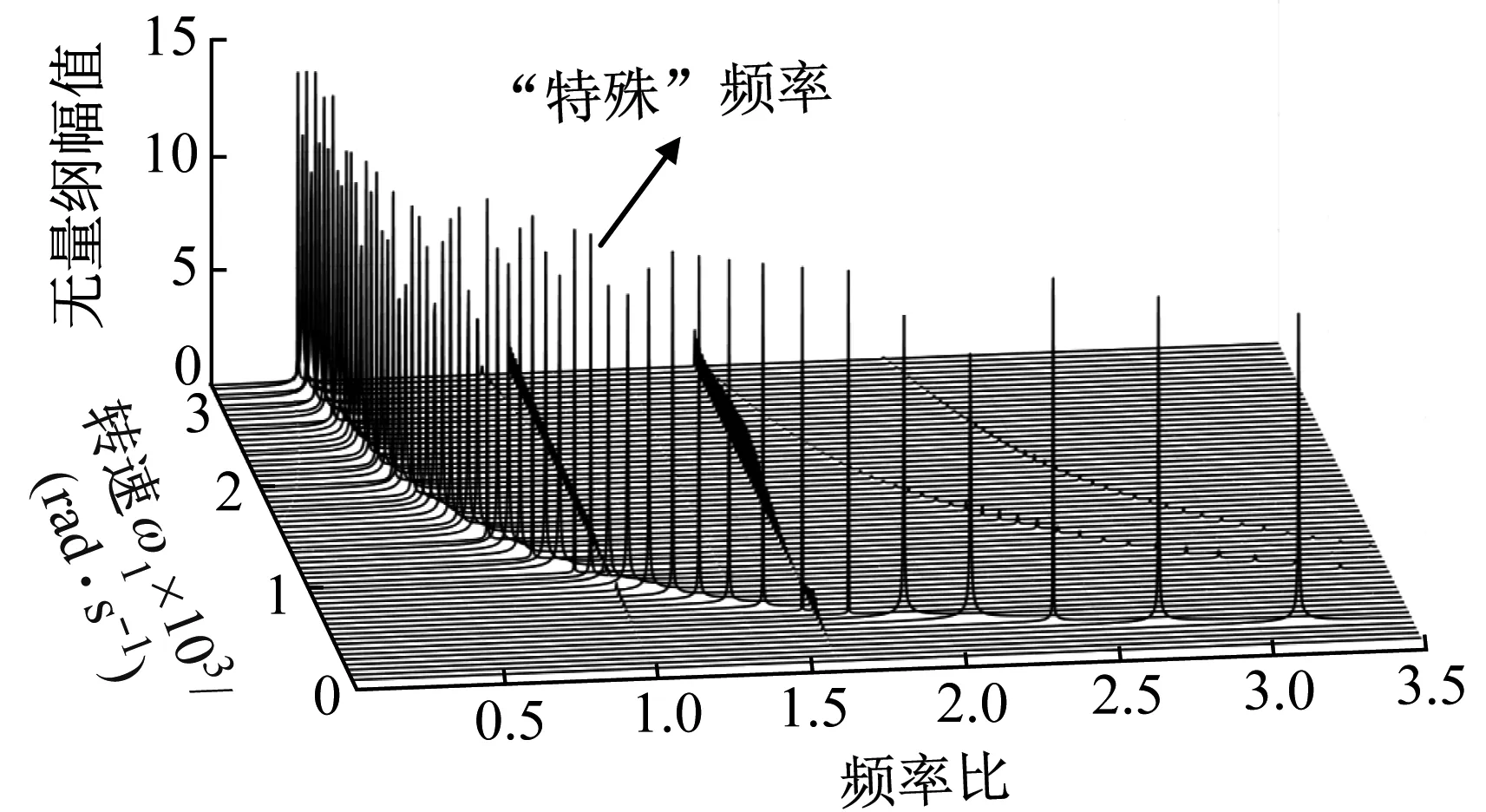

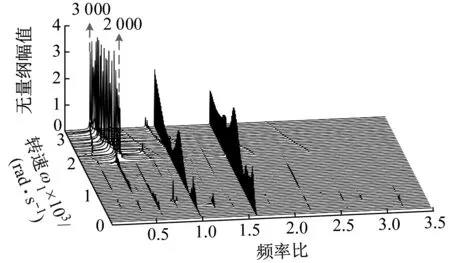

图4是无机匣约束状态下的双转子随转速ω1变化的瀑布图,其中图4(a)表示低压涡轮,图4(b)表示高压涡轮。从频率成分可以看出含有双转子的激励频率N1和N2外,还出现了少量的组合频率,这是因为中介轴承具有3/2次非线性。从N1和N2出现峰值的情况可以判断系统的前三阶临界转速大约分别为:400 rad/s,1 300 rad/s,2 300 rad/s。

(a) 低压涡轮

(b) 高压涡轮

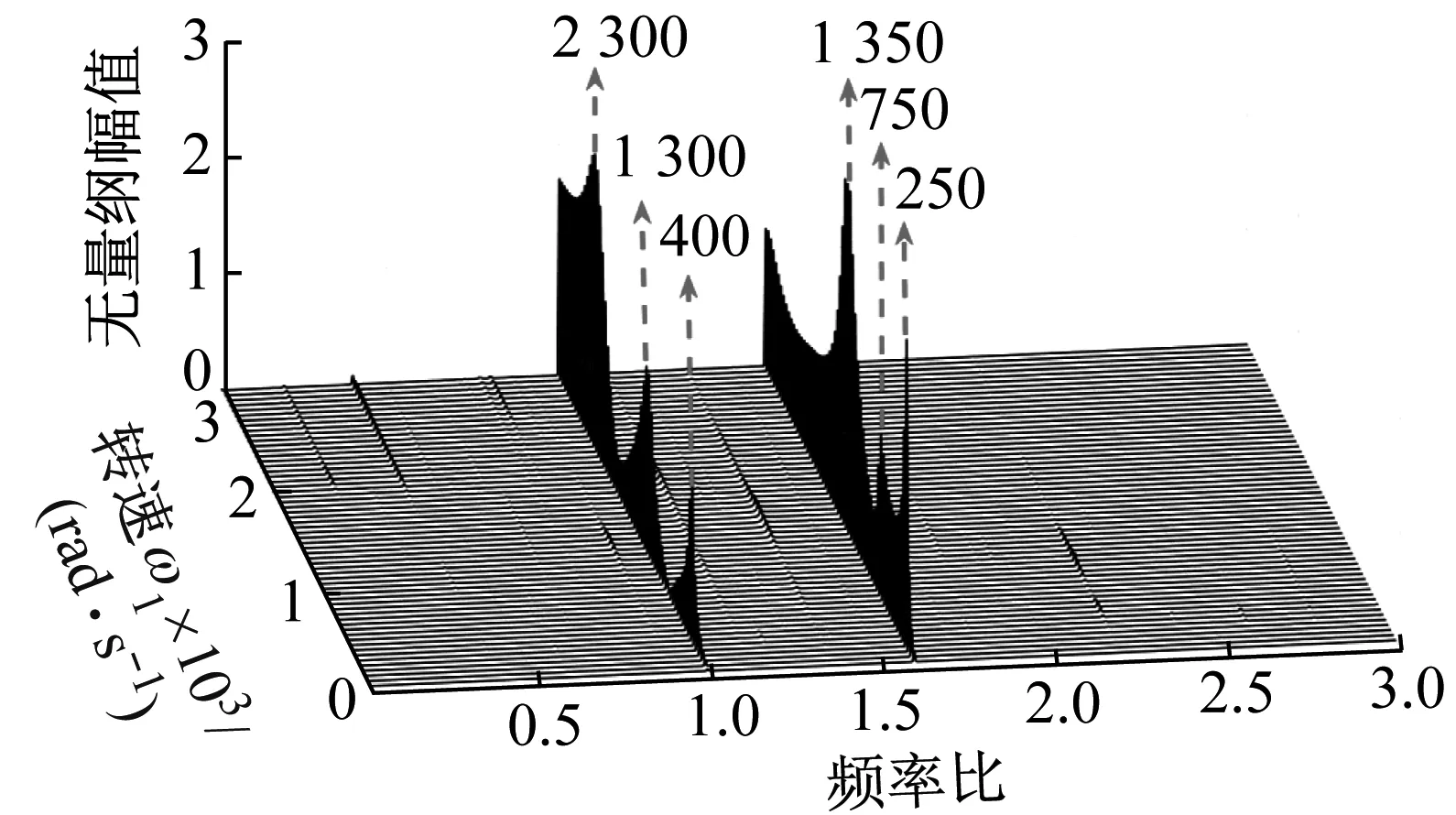

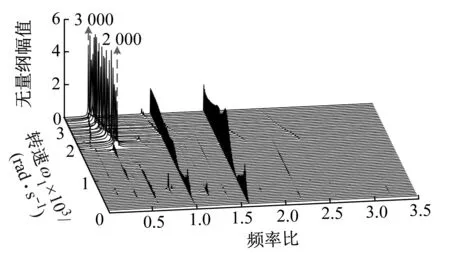

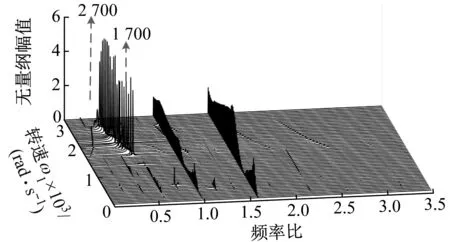

图5是低压涡轮处于约束状态下的低压涡轮瀑布图,图5(a)表示升速过程,图5(b)表示降速过程。图6是高压涡轮处于约束状态下的高压涡轮瀑布图,图6(a)表示升速过程,图6(b)表示降速过程。

(a) 升速过程

(b) 降速过程

(a) 升速过程

(b) 降速过程

低压涡轮碰摩时,系统激励频率N1和N2最为显著,还出现了大量的组合频率及倍频,如2N1-N2、N2-N1、2N2-2N1、2N2-N1、N1+N2和2N2等。此外,在升速过程中,系统在转速区间1 450~1 550 rad/s出现了连续频率成分。而在降速过程中,系统在转速区间1 100~1 450 rad/s出现了类似频率。可以看出降速过程中出现连续频率成分的转速区间更宽。

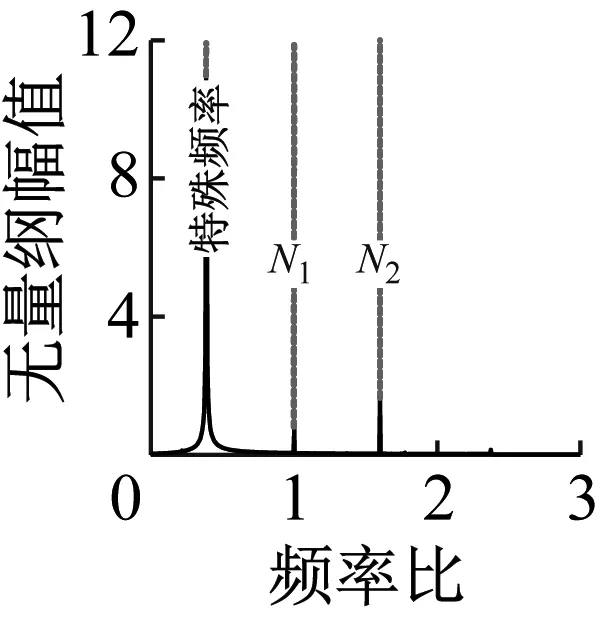

高压涡轮碰摩时,系统仍然出现激励频率以及大量的组合频率,与低压涡轮碰摩时类似。不同的是,高压涡轮会出现最显著的“特殊”频率成分,其幅值高达15,且在升速过程中“特殊”频率在转速区间1 850~3 000 rad/s存在。而在降速过程中,“特殊”频率一直存在。

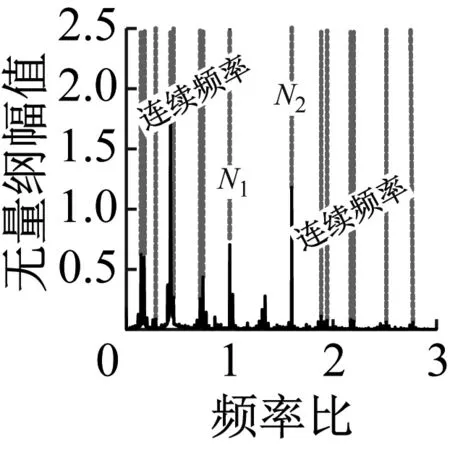

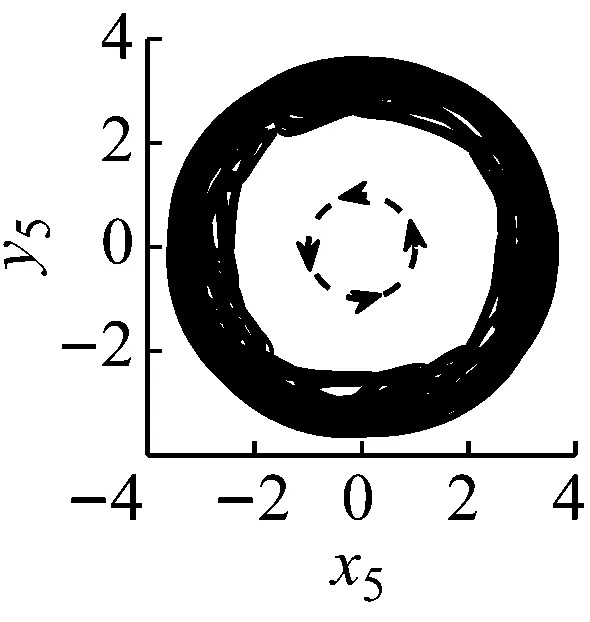

为了分析连续频率与“特殊”频率的物理意义,在高/低压涡轮分别碰摩时,选取转速1 500 rad/s和转速2 400 rad/s下的频谱图、轴心轨迹图以及庞加莱截面图进行分析,如图7、8、9及图10所示。其中轴心轨迹图中的虚线表示机匣的约束边界,箭头表示转子的涡动方向,逆时针为正向,顺时针为反向。

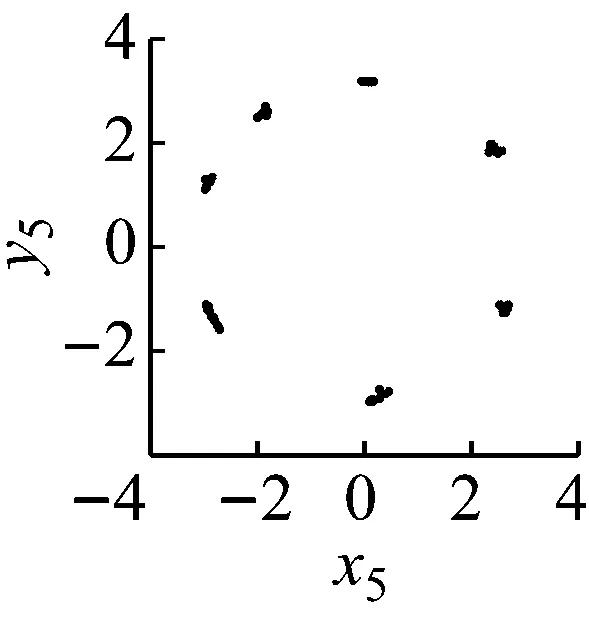

图7表示低压涡轮在转速1 500 rad/s的情况。从频谱图中可以发现有杂乱的连续频率成分,轴心轨迹图中显示低压涡轮的运动轨迹较为混乱,且转子为正向涡动。庞加莱截面中出现了7个散布且不重合的点集,说明系统处于周期7运动状态。

(a) 频谱图

(b) 轴心轨迹图

(c) Poincare截面图

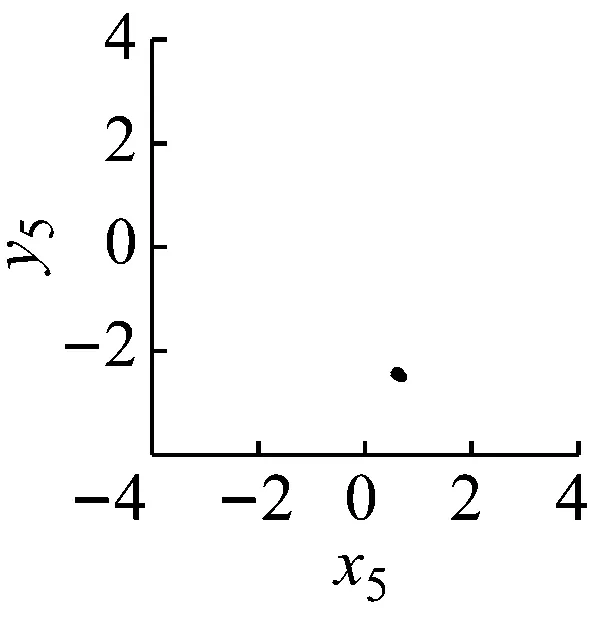

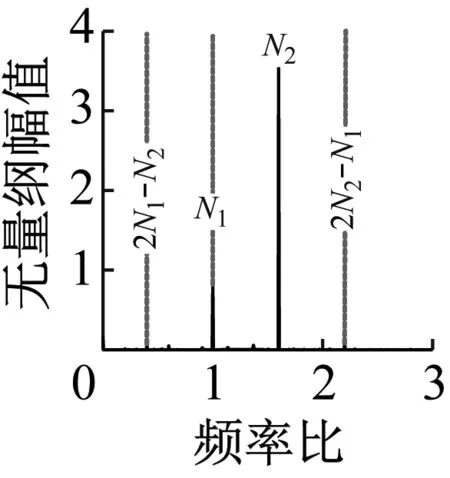

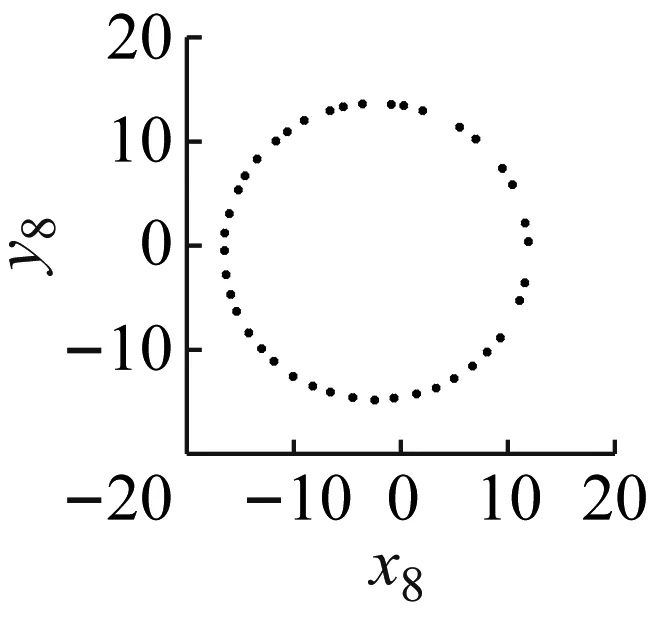

图8表示低压涡轮在转速2 400 rad/s的情况。频谱图中以激励频率为主,出现少量的组合频率。转子的运动轨迹为重复的交叉线,且转子为正向涡动,庞加莱截面图中只存在孤立的点说明系统处于单周期运动状态。

(a) 频谱图

(b) 轴心轨迹图

(c) Poincare截面图

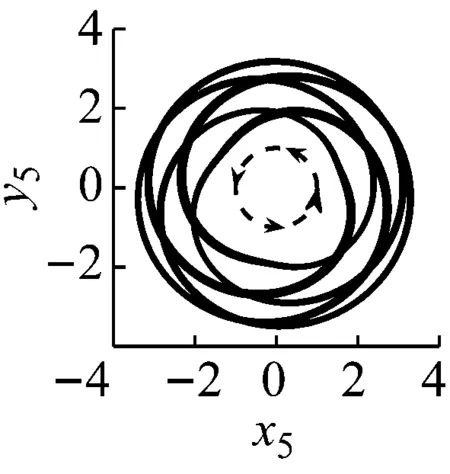

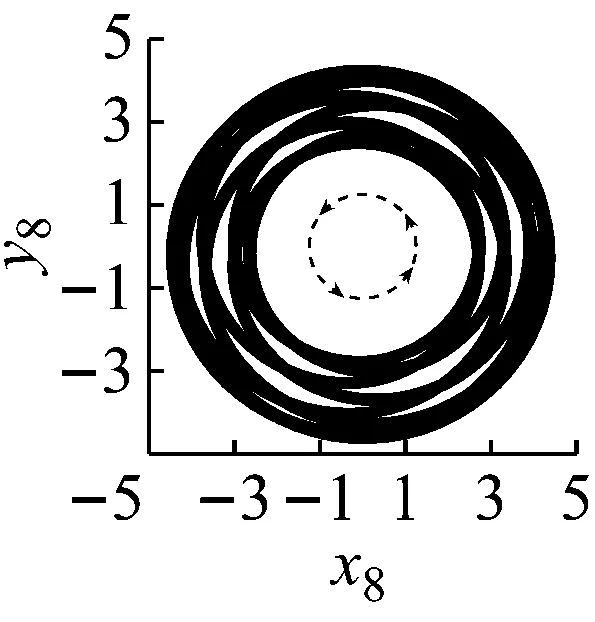

图9表示高压涡轮在转速1 500 rad/s的情况。与图8情况类似,频谱图中含有激励频率和组合频率,轴心轨迹图中可以看出高压涡轮发生正向涡动全周碰摩,庞加莱截面图显示系统处于单周期状态。

(a) 频谱图

(b) 轴心轨迹图

(c) Poincare截面图

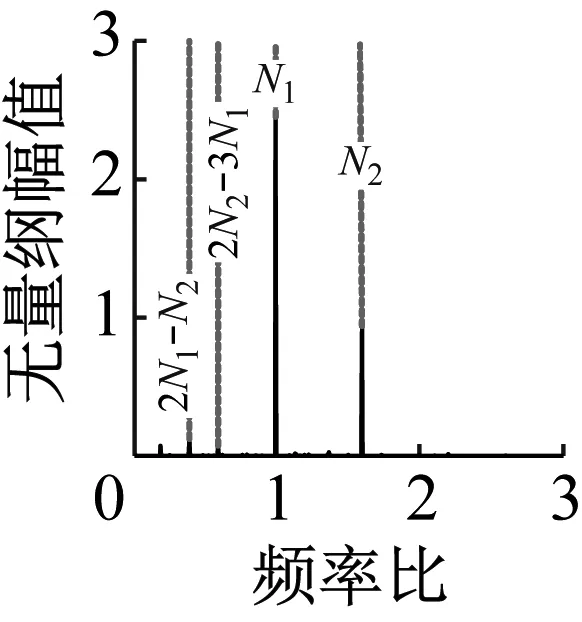

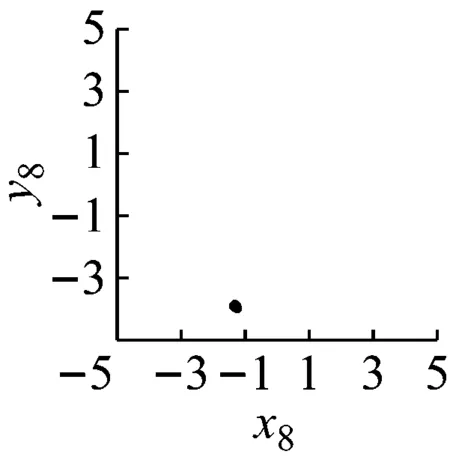

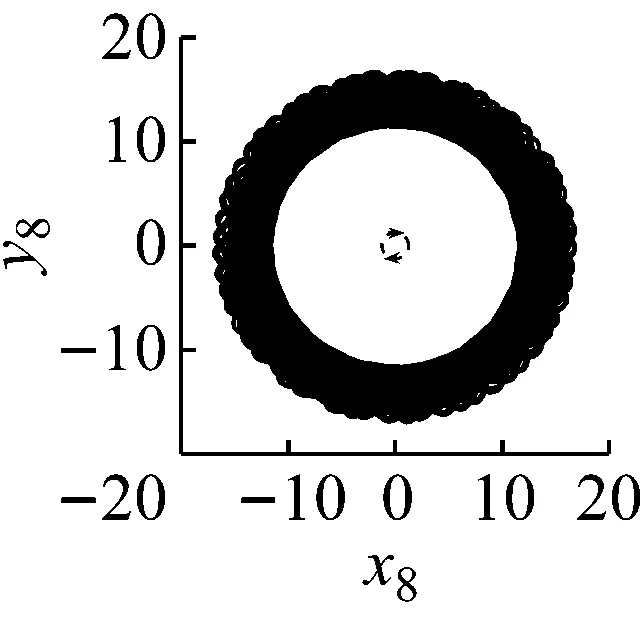

图10表示高压涡轮在转速2 400 rad/s的情况。频谱图中除激励频率外,出现了高幅值的“特殊”频率成分,从轴心轨迹图可以看出高压涡轮发生反向涡动全周碰摩,庞加莱截面图中出现了整齐的圆环,表示系统处于概周期状态,“特殊”频率为不可约频率(以下均称不可约频率)。

(a) 频谱图

(b) 轴心轨迹图

(c) Poincare截面图

对比图9和图10,发现高压涡轮发生反向涡动全周碰摩的径向位移远远大于正向涡动全周碰摩,这是因为系统产生了自激振动,与江俊等[17-19]描述情况相同。不可约频率是转子发生反向涡动的特征频率。反观图6(a)和图6(b),说明在升速过程中,高压涡轮在转速区间1 850~3 000 rad/s发生反向涡动全周碰摩,而在降速过程,系统一直处于反向涡动全周碰摩状态,与张华彪[20]研究的结果相似。

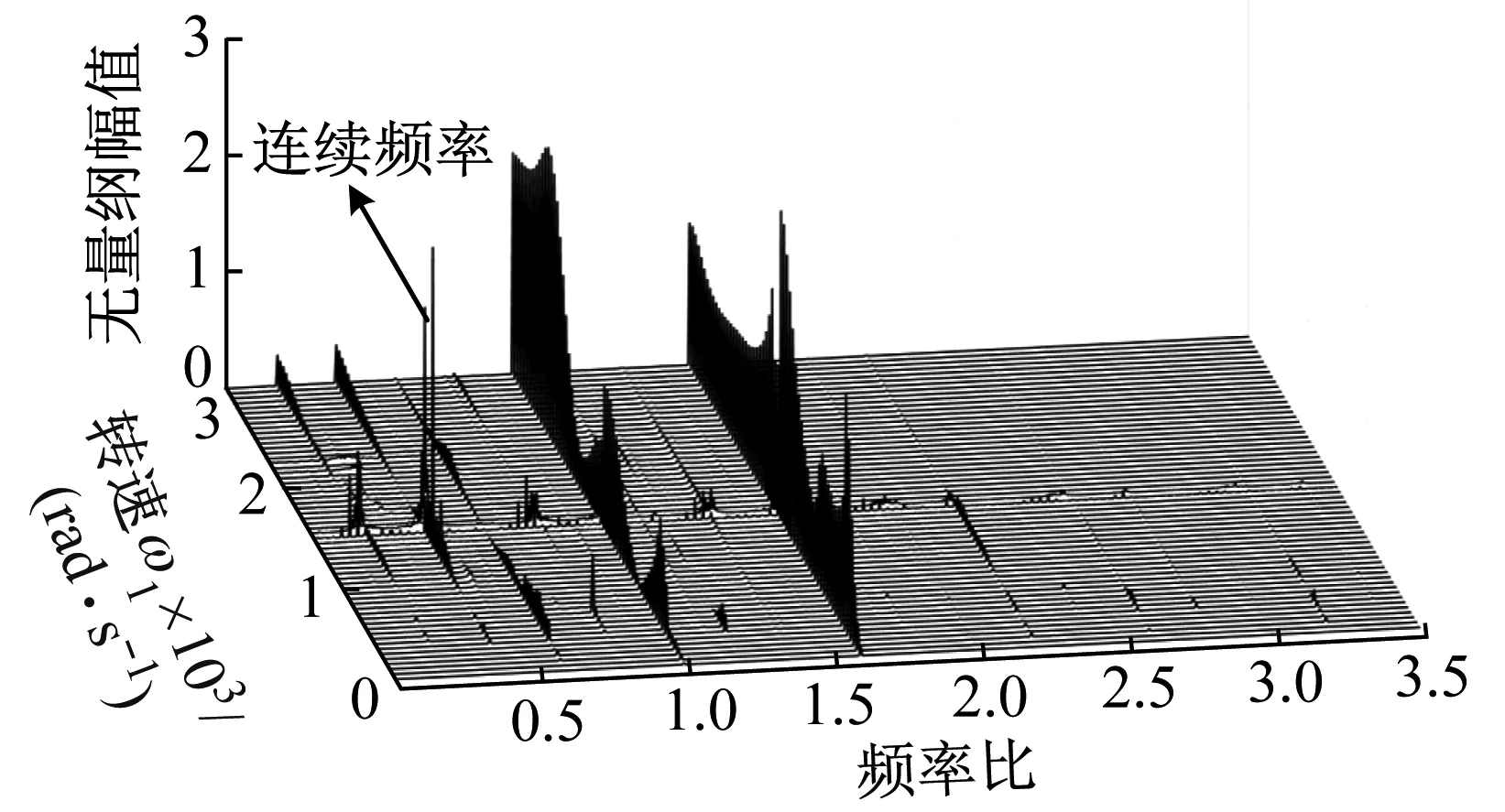

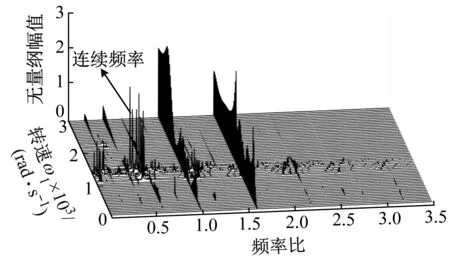

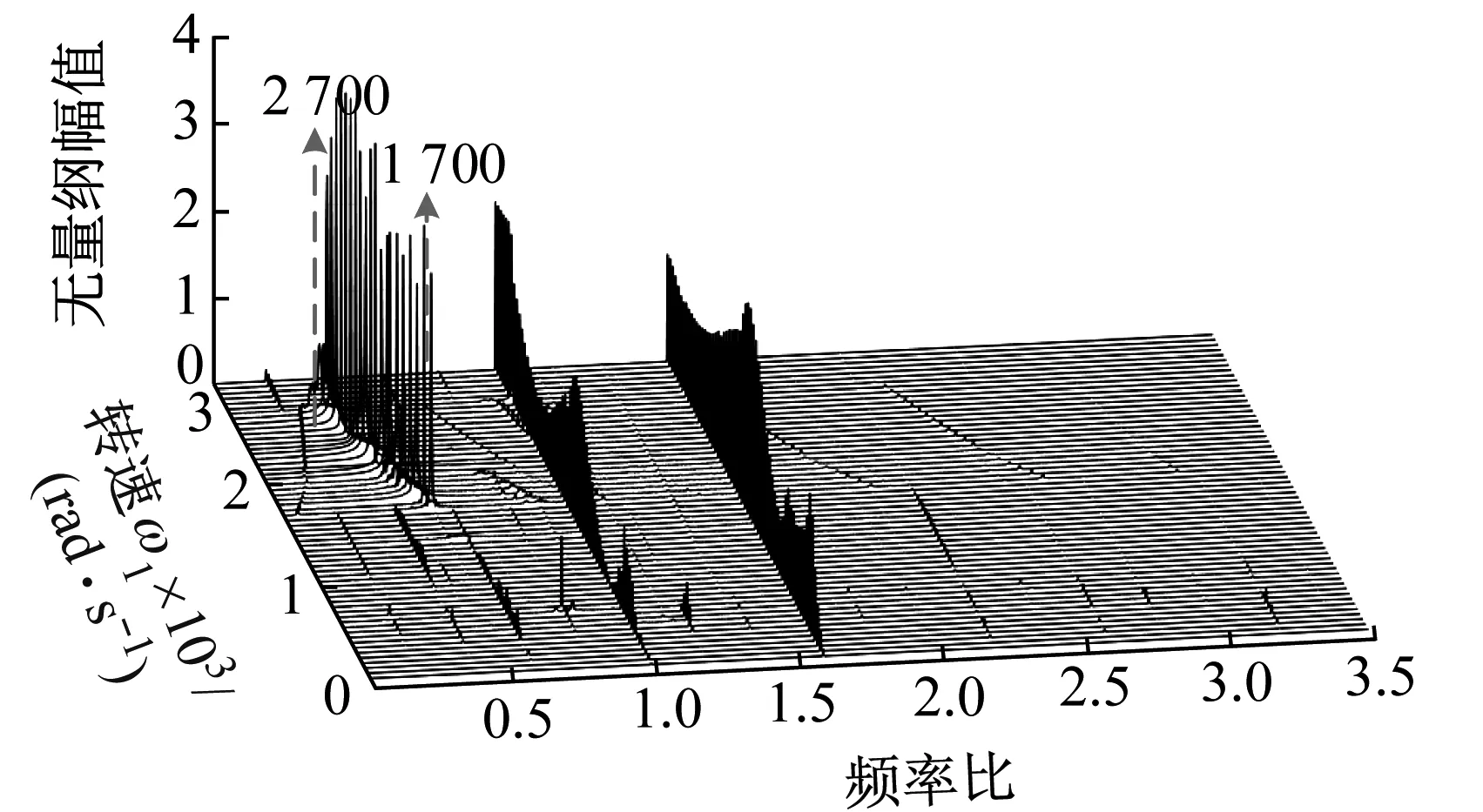

图11是高低压涡轮同时处于约束状态下的低压涡轮瀑布图,图11(a)表示升速过程,图11(b)表示降速过程。图12是高低压涡轮同时处于约束状态下的高压涡轮瀑布图,其中图12(a)表示升速过程,图12(b)表示降速过程。

(a) 升速过程

(b) 降速过程

从图11中可以看出,低压涡轮在低转速区域激励频率N1和N2最显著,还存在组合频率N2-N1、2N2-N1及倍频2N2等。而在高转速区域内,最显著的频率为不可约频率,还存在不可约频率与激励频率组成的组合频率。其中,在升速过程中,不可约频率出现在转速区间2 000~3 000 rad/s,而在降速过程中,不可约频率出现在转速区间1 700~2 700 rad/s,说明系统升降速过程中,系统发生反向涡动的转速区间不同,但区间宽度基本相同。

从图12中可以看出,高压涡轮的频率成分与图11相似,在低转速区间出现激励频率与组合频率,高转速区间出现不可约频率,且不可约频率出现了转速区间相同。不同的是图12中的频率成分的幅值总体比图11中高一些。

(a) 升速过程

(b) 降速过程

对比图5和图11可以看出,低压涡轮碰摩并不会产生不可约频率,而高低压涡轮同时碰摩时,瀑布图中含有不可约频率,说明不可约频率是由于高压涡轮碰摩产生的,且从图6中可得到验证,高压涡轮碰摩是系统发生反向涡动全周碰摩的原因。

对比图6和图12可以看出,高压涡轮碰摩时,在升降过程中,不可约频率分别在转速区间1 850~3 000 rad/s和100~3 000 rad/s存在,且无量纲幅值为15。而高低压涡轮同时碰摩时,在升降过程中,不可约频率分别在转速区间2 000~3 000 rad/s和1 700~2 700 rad/s存在,其无量纲幅值为5,说明低压涡轮碰摩会抑制高压涡轮碰摩,即发生反向涡动全周碰摩的转速区间更窄、无量纲幅值更低。

观察各种约束状态下的瀑布图可以发现:无机匣约束状态下,系统的前三阶临界转速分别为400 rad/s、1 300 rad/s、2 300 rad/s;低压涡轮处于约束状态时,前三阶临界转速分别为500 rad/s、1 400 rad/s、2 400 rad/s;高压涡轮处于约束状态时,前两阶临界转速分别为500 rad/s、1 300 rad/s;高低压涡轮同时处于约束状态时,前两阶临界转速分别为600 rad/s、1 450 rad/s。可以看出,高低压涡轮分别碰摩时,系统的临界转速比无碰摩时更高;同样,高低压涡轮同时碰摩时,系统的临界转速高于分别碰摩时。这是因为发生碰摩相当于增加系统的“刚度”,刚度增大,临界转速必然增加。

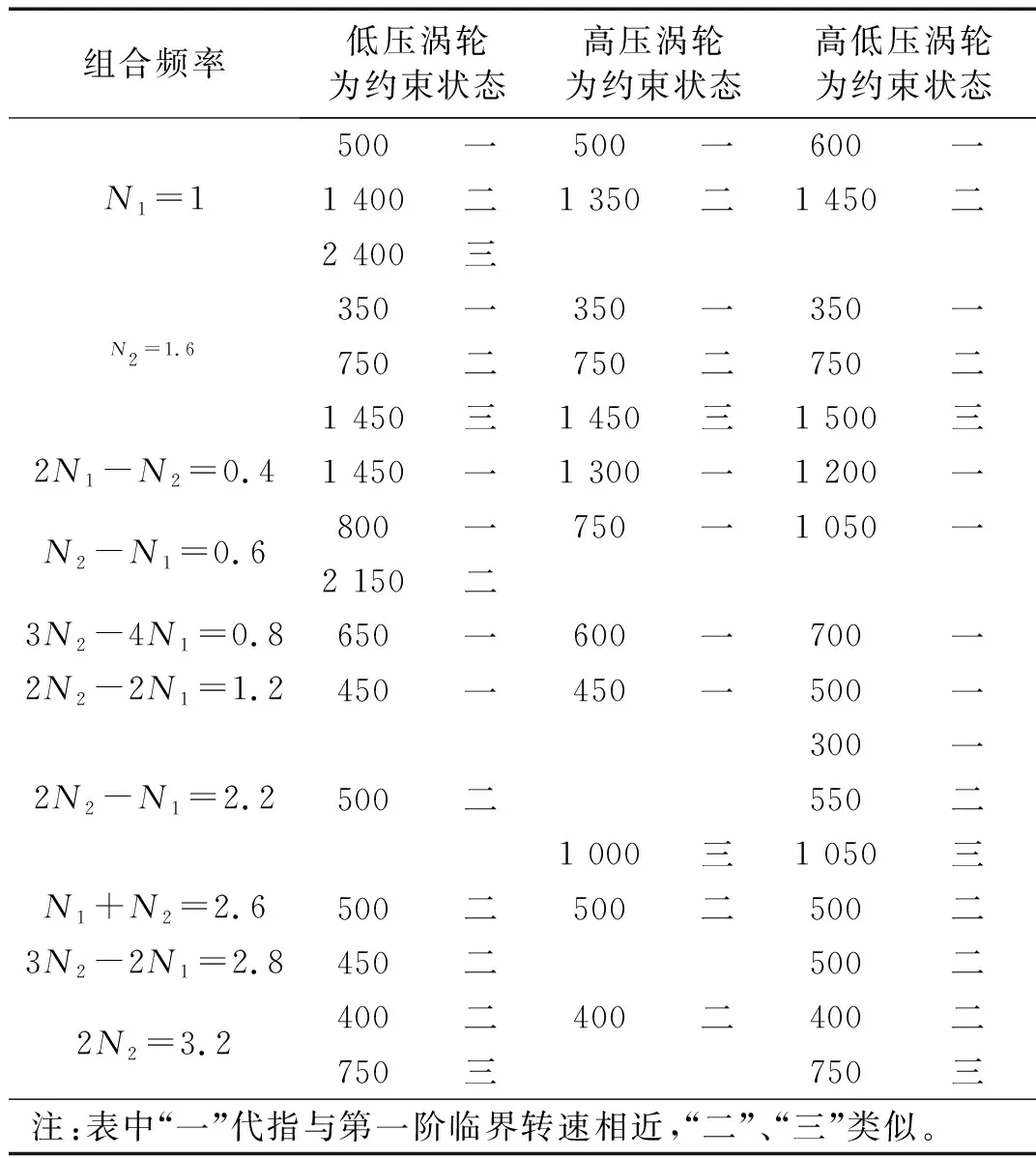

此外,可以看出组合频率N2-N1、2N2-N1等会在系统的临界转速附近出现小峰值,即发生了组合共振,例如:图5中组合频率2N2-2N1=1.2在450 rad/s有峰值出现,即1.2×450=540 rad/s在一阶临界转速500 rad/s发生组合共振;图11中组合频率3N2-2N1=2.8在500 rad/s有峰值出现,即在1 400 rad/s在二阶临界转速1 450 rad/s出发生组合共振,其他频率按不同约束状态分类整理如表3所示。

表3 组合频率峰值表

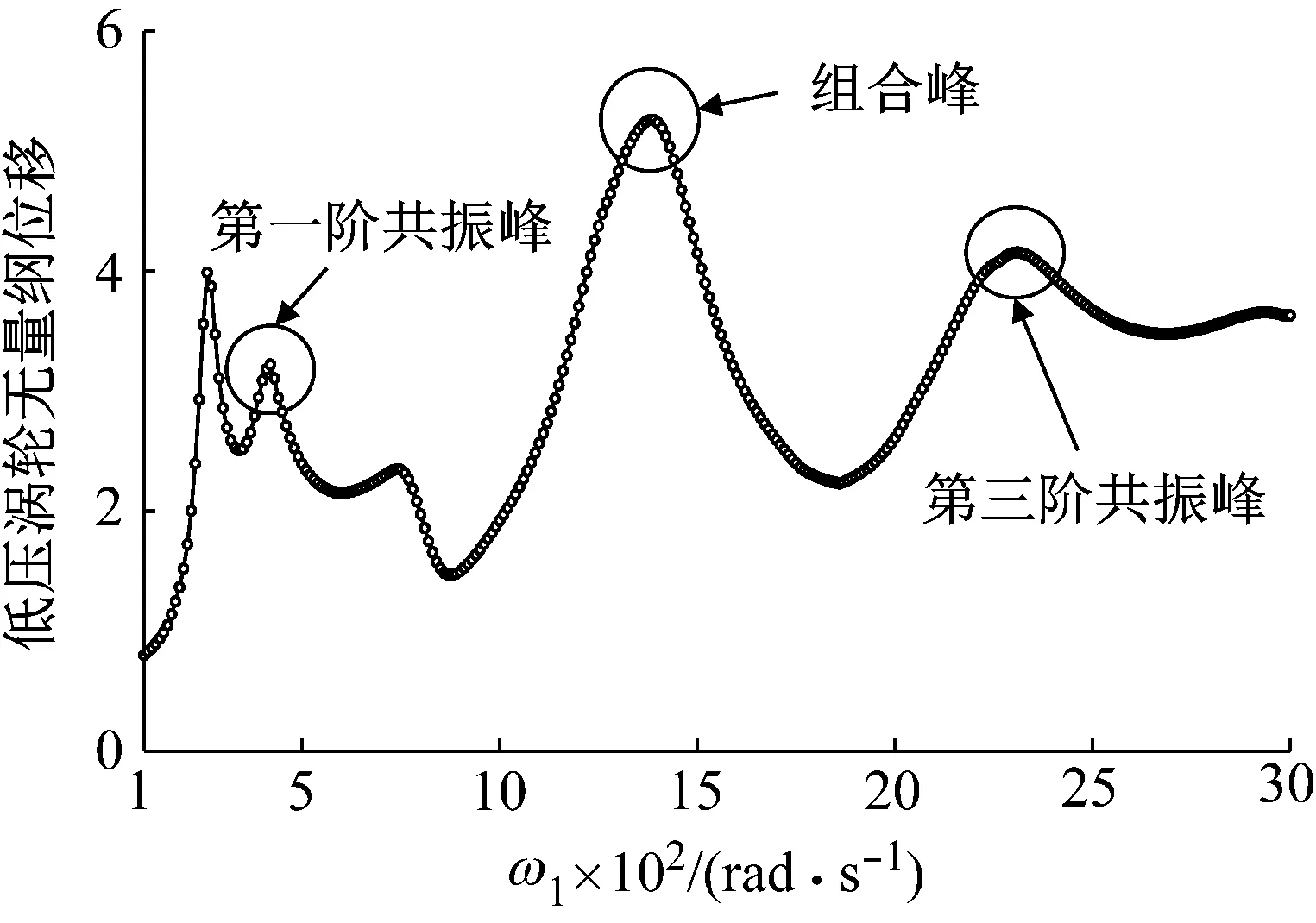

2.2 幅频分析

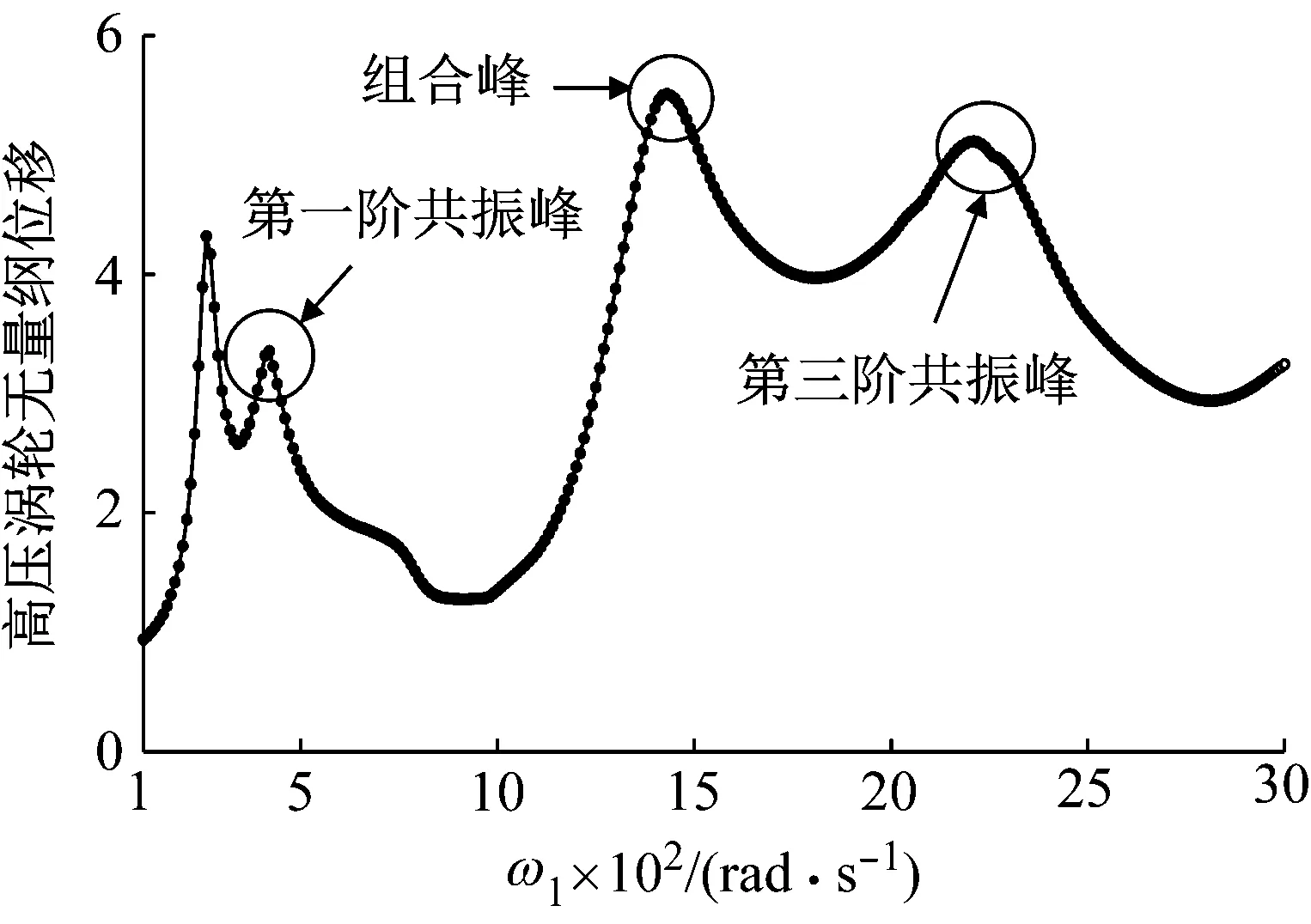

图13是无机匣约束状态下的幅频特性曲线,其中图13(a)表示低压涡轮,图13(b)表示高压涡轮,图中曲线表示最大径向位移。可以看出,在全转速范围内,低压涡轮的最大径向位移与高压涡轮趋势一致,都在260 rad/s、420 rad/s、750 rad/s、1 380 rad/s及2 290 rad/s处出现了峰值,其中420 rad/s和2 290 rad/s为系统对应的第一阶及第三阶临界转速,高压转子分别在转速260 rad/s和750 rad/s能激发系统的前两阶共振。1 380 rad/s处的峰值为低压转子在1 300 rad/s处激发的第二阶共振峰及高压转子在1 420 rad/s处激发第三阶共振峰的组合峰(以下均称组合峰)。故前三阶临界转速为420 rad/s、1 300 rad/s,2 290 rad/s,与图4中分析结果对应。此外,系统的最大振动位移在第二阶共振峰处,其无量纲位移为5.5。

(a) 低压涡轮

(b) 高压涡轮

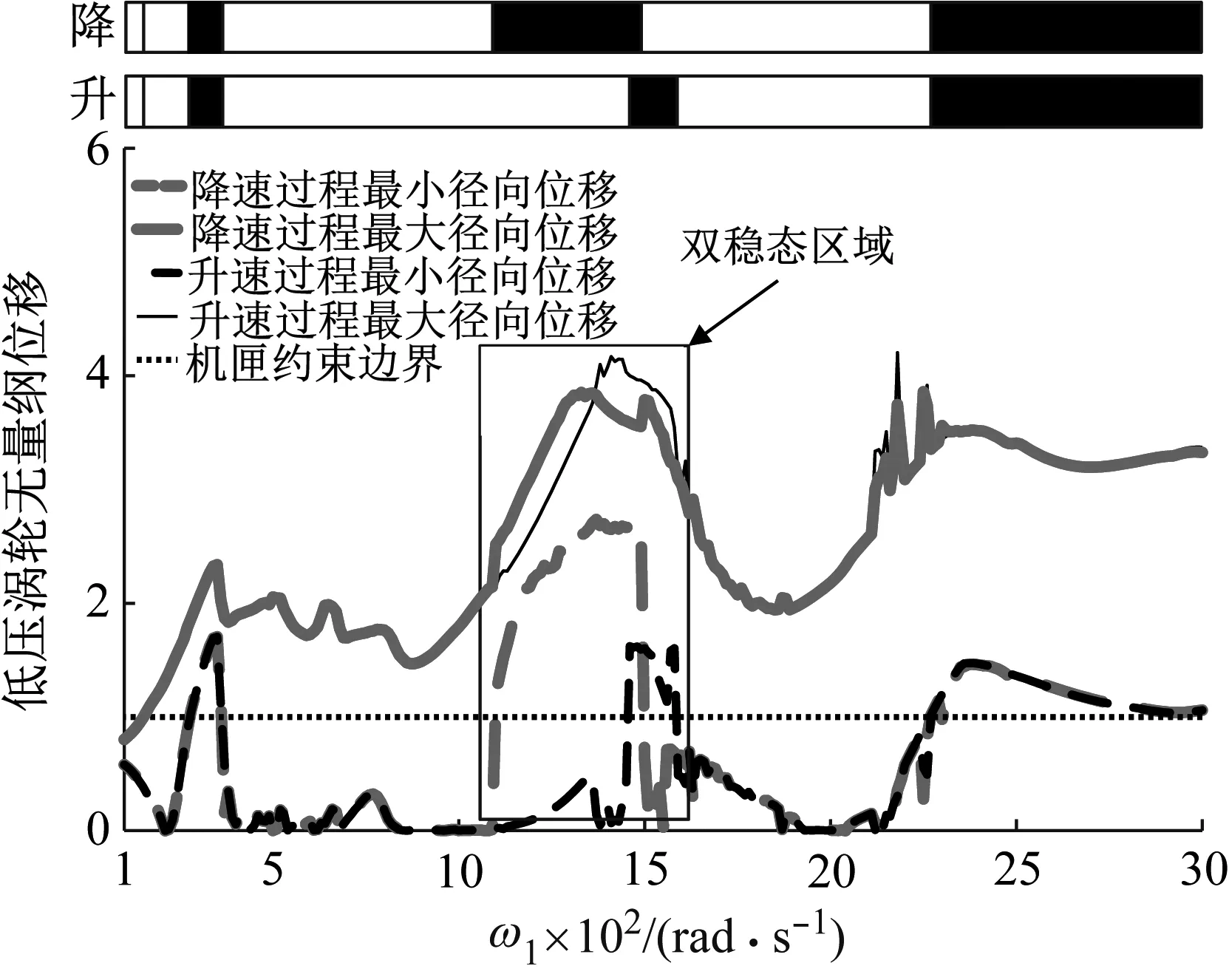

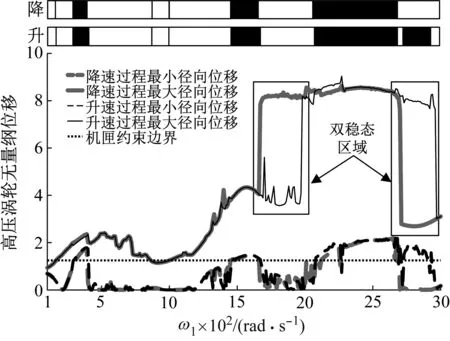

图14和图15是低压涡轮与高压涡轮分别处于约束状态下的幅频特性曲线,图16和图17分别是高低压涡轮同时处于约束状态下的低压涡轮幅频特性曲线与高压涡轮幅频特性曲线。图14~图17中黑色单线表示升速过程,其中,实线为最大径向位移,虚线为最小径向位移;两条复合线表示降速过程,实线为最大径向位移,虚线为最小径向位移;点线表示机匣的约束边界。低压涡轮的初始间隙为无量纲位移1,高压涡轮的初始间隙为无量纲位移1.25。若最小径向位移大于初始间隙,则系统发生全周碰摩,如图14中2 500 rad/s附近;若初始间隙在最大径向位移与最小径向位移之间,则系统发生局部碰摩,如500~1 000 rad/s;若最大径向位移小于初始间隙,则系统没有发生碰摩,如100 rad/s附近。根据上述判断准则,将各图中不同转速区域对应的不同碰摩形式整理成“黑白格”,其中“白格”对应无碰摩状态,“网格”对应局部碰摩状态,“黑格”对应全周碰摩状态。

从图14中可以看到,无论是升速过程还是降速过程,低压涡轮的碰摩形式变化过程为:无碰摩—局部碰摩—全周碰摩—局部碰摩—全周碰摩—局部碰摩—全周碰摩,且升速与降速曲线总体大致重合。在升速过程中,在1 460 rad/s与1 560 rad/s时会出现幅值跳跃现象,而降速过程中,在1 090 rad/s与1 490 rad/s时也会出现幅值跳跃现象,致使系统出现双稳态现象。且双稳态区间与图5(a)、图5(b)中的出现连续频率成分的转速区间大致对应,不能精确对应的原因是瀑布图与幅频曲线的取点间隙分别为50 rad/s和10 rad/s,以下情况类似。低压涡轮的最大振动位移在组合峰附近,与无机匣约束状态相同;不同的是无量纲位移4.2小于无约束状态下的5.5,原因是低压涡轮碰摩有约束作用。同样由于此原因,在低转速区间,低压涡轮碰摩时的振动位移小于无约束状态时。

图14 低压涡轮幅频特性曲线(低压涡轮处于约束状态)

图15 高压涡轮幅频特性曲线(高压涡轮处于约束状态)

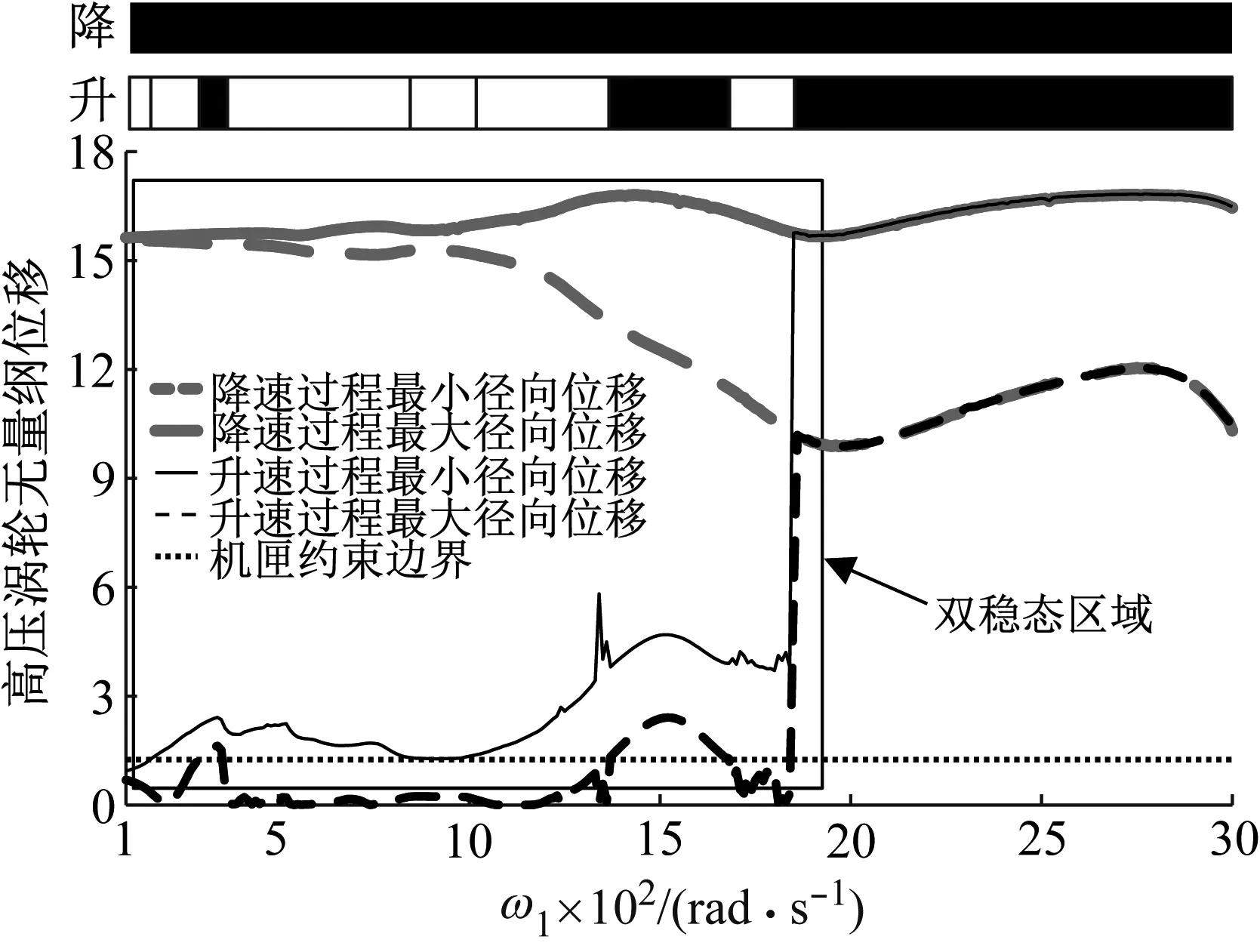

从图15中可以看出,在升速过程中,高压涡轮的碰摩形式变化过程为:无碰摩—局部碰摩—全周碰摩—局部碰摩—无碰摩—局部碰摩—全周碰摩—局部碰摩—全周碰摩。在1 840 rad/s前,高压涡轮的最大振动位移出现在1 500 rad/s处,对应着组合峰,其无量纲位移为4.6。在1 840 rad/s时,系统出现跳跃现象,幅值有了显著上升,最大径向位移由3.9转变为15.7。且高压涡轮将保持高幅值运动至3 000 rad/s,与图6(a)中的不可约频率转速区间对应。在降速过程中,高压涡轮一直处于严重的全周碰摩状态,最大振动位移在1 440 rad/s处,其无量纲幅值为16.8。降速过程中,系统出现严重碰摩的转速区间与图6(b)中的不可约频率对应,说明反向涡动会导致系统振动幅值大大提高。

图16 低压涡轮幅频特性曲线(高低压涡轮处于约束状态)

图17 高压涡轮幅频特性曲线(高低压涡轮处于约束状态)

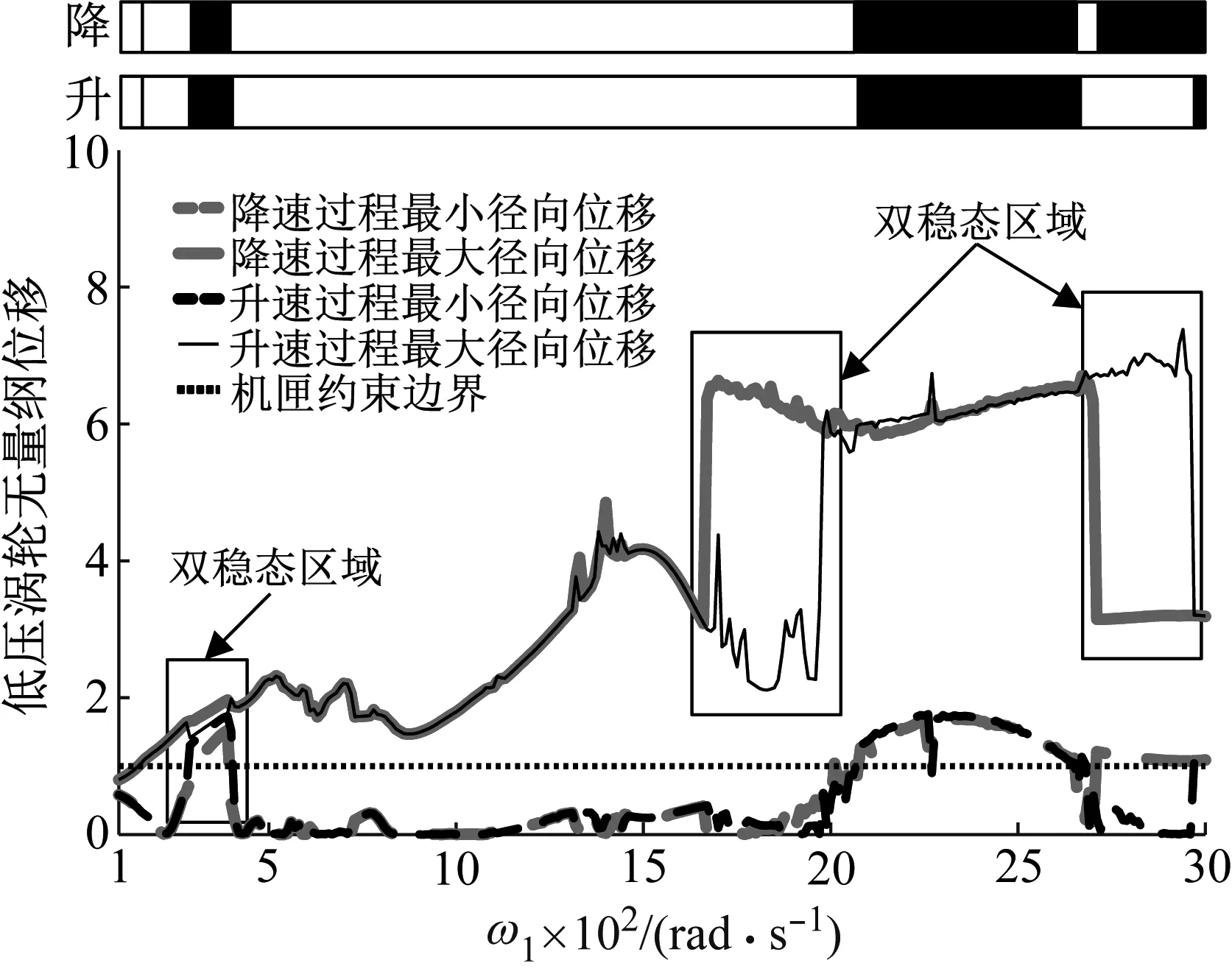

从图16中可以看出,高低压涡轮同时碰摩时,无论是升速过程还是降速,低压涡轮的碰摩形式变化过程都为:无碰摩—局部碰摩—全周碰摩—局部碰摩—全周碰摩—局部碰摩—全周碰摩。在1 650 rad/s前,升降速过程中,幅频特性曲线大致重合,最大振动位移出现在1 500 rad/s处,其无量纲幅值为4.2;此外,在280~400 rad/s中,升降速过程幅值不重合,存在小幅的双稳态现象。在1 650 rad/s后,升速过程中,在1 960 rad/s和2 980 rad/s出现了幅值跳跃现象;降速过程中,在1 670 rad/s和2 700 rad/s出现了幅值跳跃现象,致使系统出现了两个双稳态现象,且最大振动位移稳定在6.6附近。在转速区间280~400 rad/s出现的双稳态振动位移较小,在1 670~2 980 rad/s出现的双稳态振动位移较大,这是因为后者与图11中的不可约频率对应,是系统反向涡动造成的。

从图17中可以看出,高低压涡轮同时碰摩时,升降速过程的幅频曲线大致相同,降速过程中的碰摩形式转变过程为:无碰摩—局部碰摩—全周碰摩—局部碰摩—无碰摩—局部碰摩—全周碰摩—局部碰摩—全周碰摩—局部碰摩,在升速过程中,在2 710~2 970 rad/s中对应全周碰摩,其他在转速区间对应的碰摩形式相同。在1 620 rad/s前,升降速幅频曲线重合,在1 570 rad/s处出现最大振动位移,其幅值为4.3。在1 620 rad/s后,幅频曲线变化过程也与图16类似,最大振动位移稳定在8.4左右。

对比图14与图16,即低压涡轮碰摩时与高低压涡轮同时碰摩时相比,后者振动位移更大,碰摩情况较严重,且双稳态的转速区间更宽。对比图15与图17,即高压涡轮碰摩时与高低压涡轮同时碰摩时相比,前者振动位移总体很大,碰摩情况特别严重,后者碰摩形式转变过程更加复杂。说明在高压涡轮碰摩存在的情况下,低压涡轮发生碰摩会使得系统振动位移降低,碰摩程度减弱,与频谱分析中低压涡轮碰摩会抑制高压涡轮碰摩结论一致。

3 实验研究

为验证所建立航空发动双转子模型的准确性以及仿真结果的正确性,开展相应的实验研究。本文仿真部分研究的是高低压涡轮单独与同时碰摩时双转子系统的振动响应,碰摩实验只为定性验证数值结果,故只对高/低压转子单独碰摩时进行实验分析。

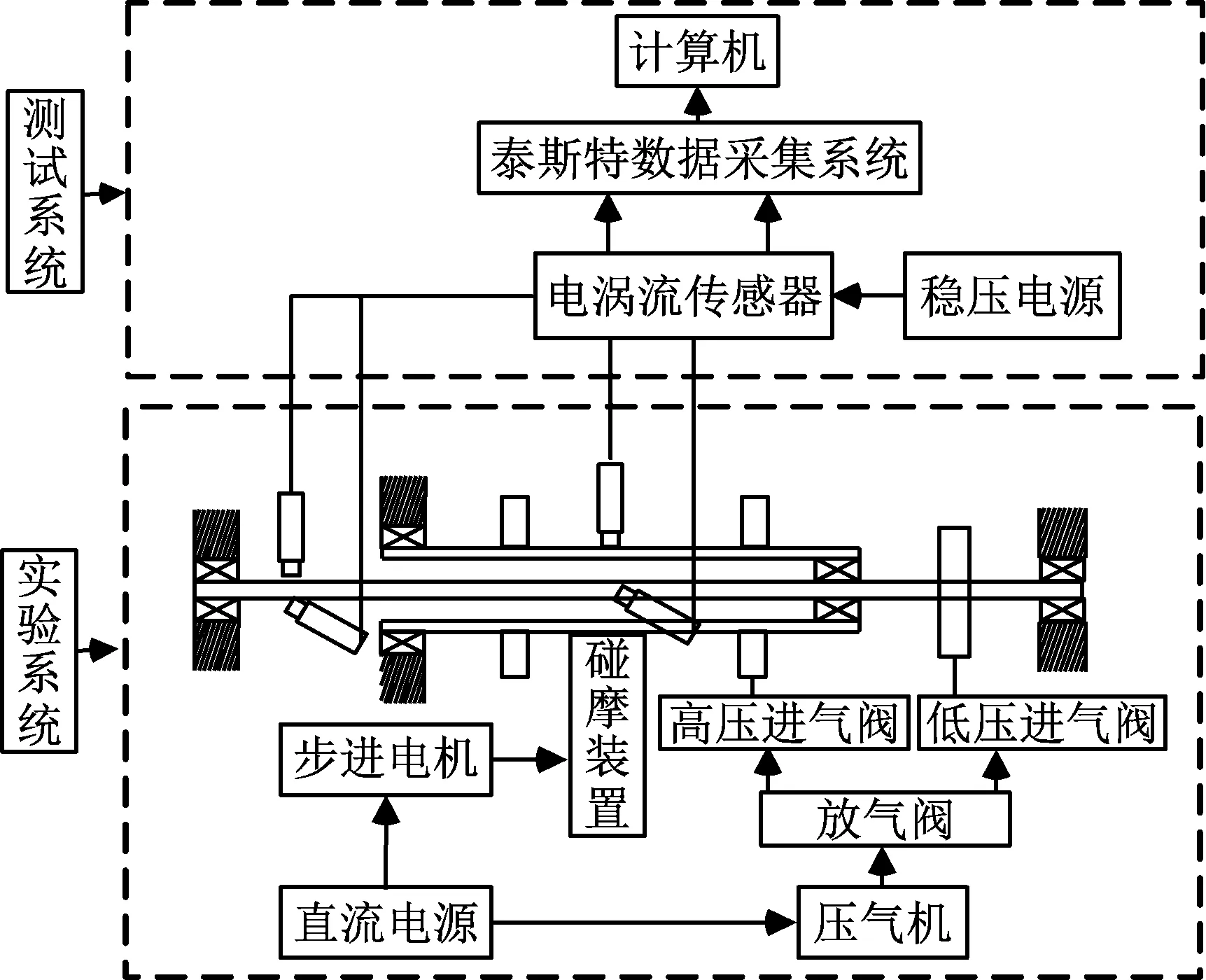

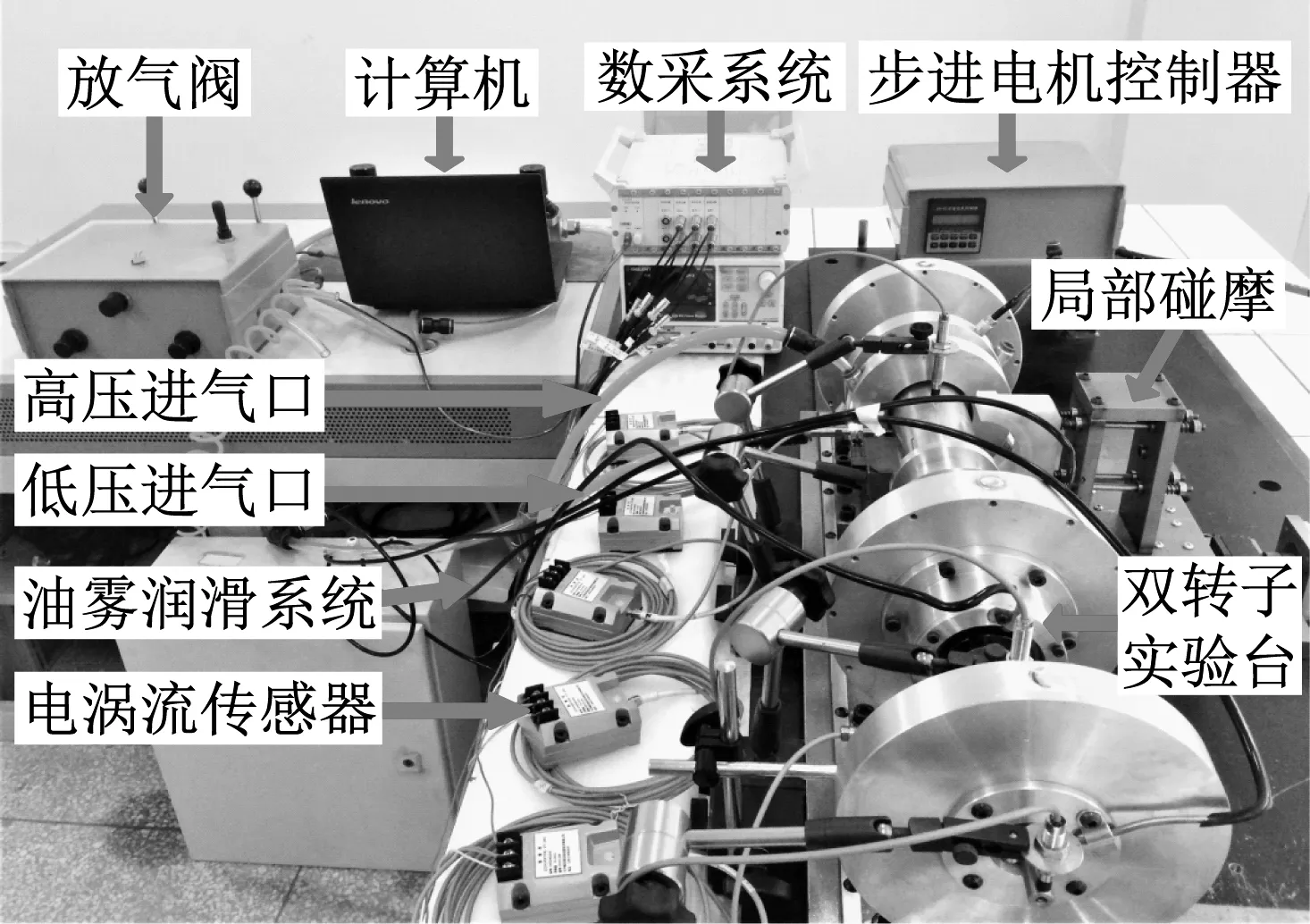

3.1 实验装置

实验装置由两部分组成:实验系统和测试系统。实验系统包括双转子试验台、局部碰摩装置、压气机、放气阀、步进电机、油雾润滑装置;测试系统主要包括电涡流传感器、稳压电源、泰斯特数据采集系统、计算机,实验原理图和实验装置如图18和图19所示。

为更好模拟航空发动机的真实工作情况,双转子实验台采用气体驱动而非传统的电机驱动方式运行。压气机机压缩空气后,经过放气阀控制气体流速,通过高压进气口与低压进气口分别驱动高压涡轮与低压涡轮,从而使双转子运行。此外,为降低双转子运行过程中轴承摩擦,部分气体经过油雾润滑系统对双转子实验台进行实时润滑。碰摩装置安装在双转子实验台中部,实验过程中与高/低压转子发生碰摩,此碰摩装置为弧形碰摩,由步进电机驱动,最小进给位移为0.02 mm。电涡流传感器可采集位移信号,在高压转子与低压转子上都有安装,且同一部位采用两个相互垂直的电涡流传感器,采集转轴的横向振动信号。稳压电源为电涡流传感器提供24 V电压,泰斯特数据采集系统和计算机可以对电涡流传感器的输出信号进行采集与分析。

图18 实验原理图

图19 实验装置图

3.2 实验结果分析

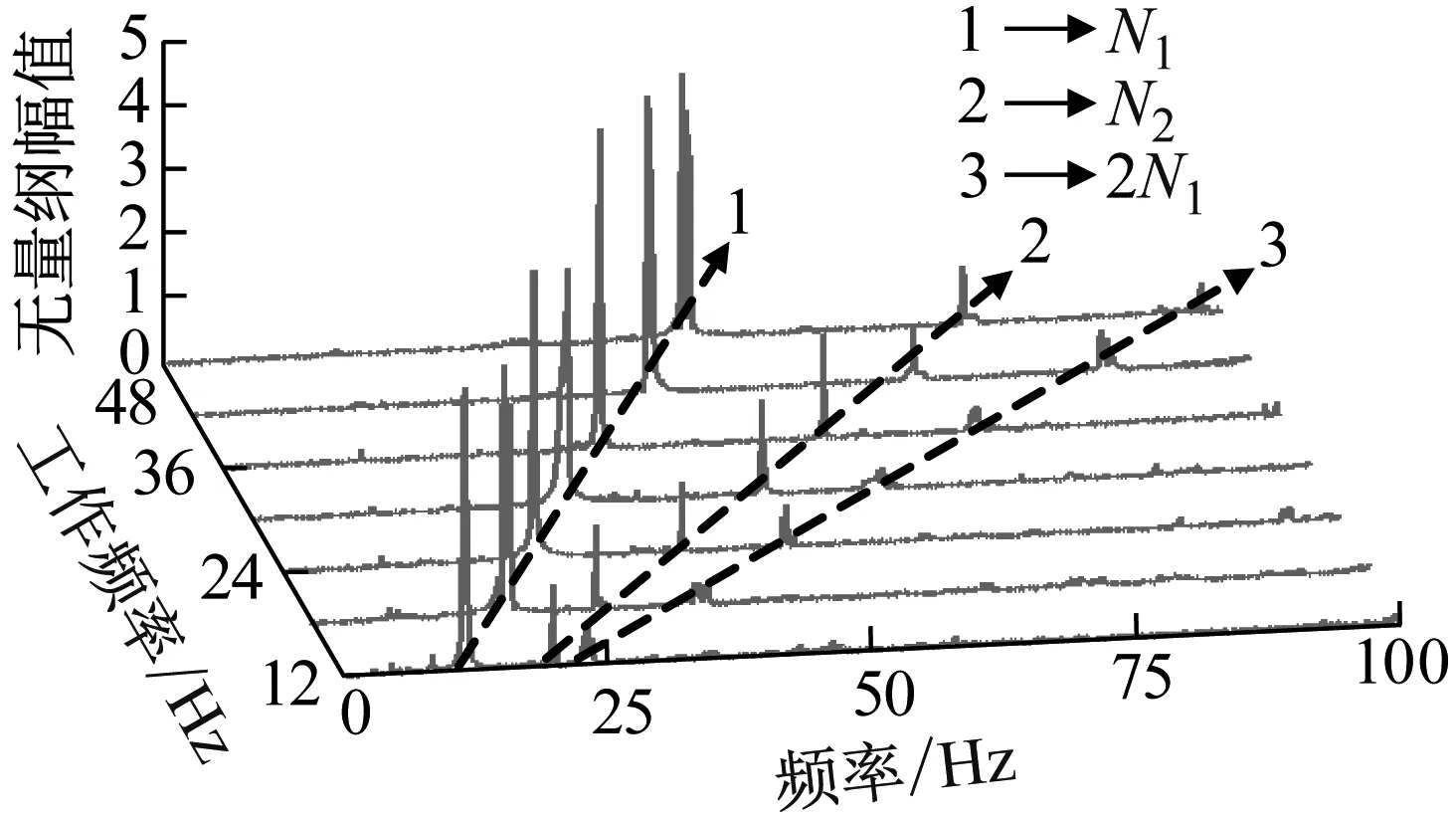

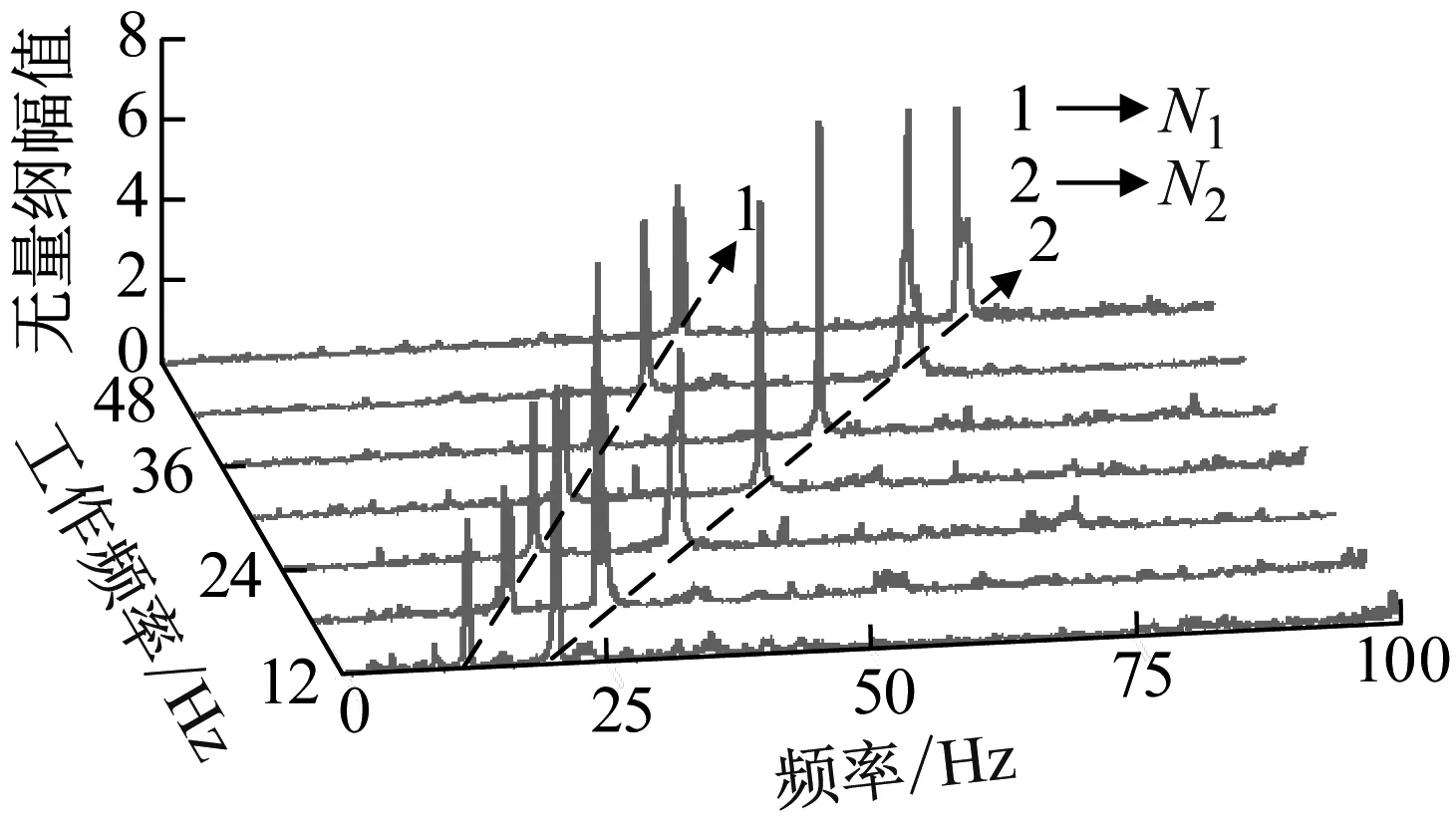

通过调节放气阀,使得高压转子工作频率N2与低压转子工作频率N1之比保持在1.6,且将低压转子工作频率N1分别调至12 Hz、18 Hz、24 Hz、30 Hz、36 Hz、42 Hz及48 Hz,从而进行多转速实验分析。在双转子系统无碰摩的情况下,通过数据采集分析,得到低压转子与高压转子的瀑布图,如图20及图21所示。

图20 低压转子瀑布图(无碰摩)

图20是无碰摩状态下的低压转子的瀑布图,从图中可以看出:低压转子主要以系统工作频率N1、N2为主,还出现了少量的二倍频2N1,是低压转子存在联轴器而引起的不对中现象造成的。

图21是无碰摩状态下的高压转子瀑布图,从图21中可以看出:系统工作频率N1、N2最为显著,无其他频率成分。与图20相比,高压转子的频率成分整体高于低压转子。

图21 高压转子瀑布图(无碰摩)

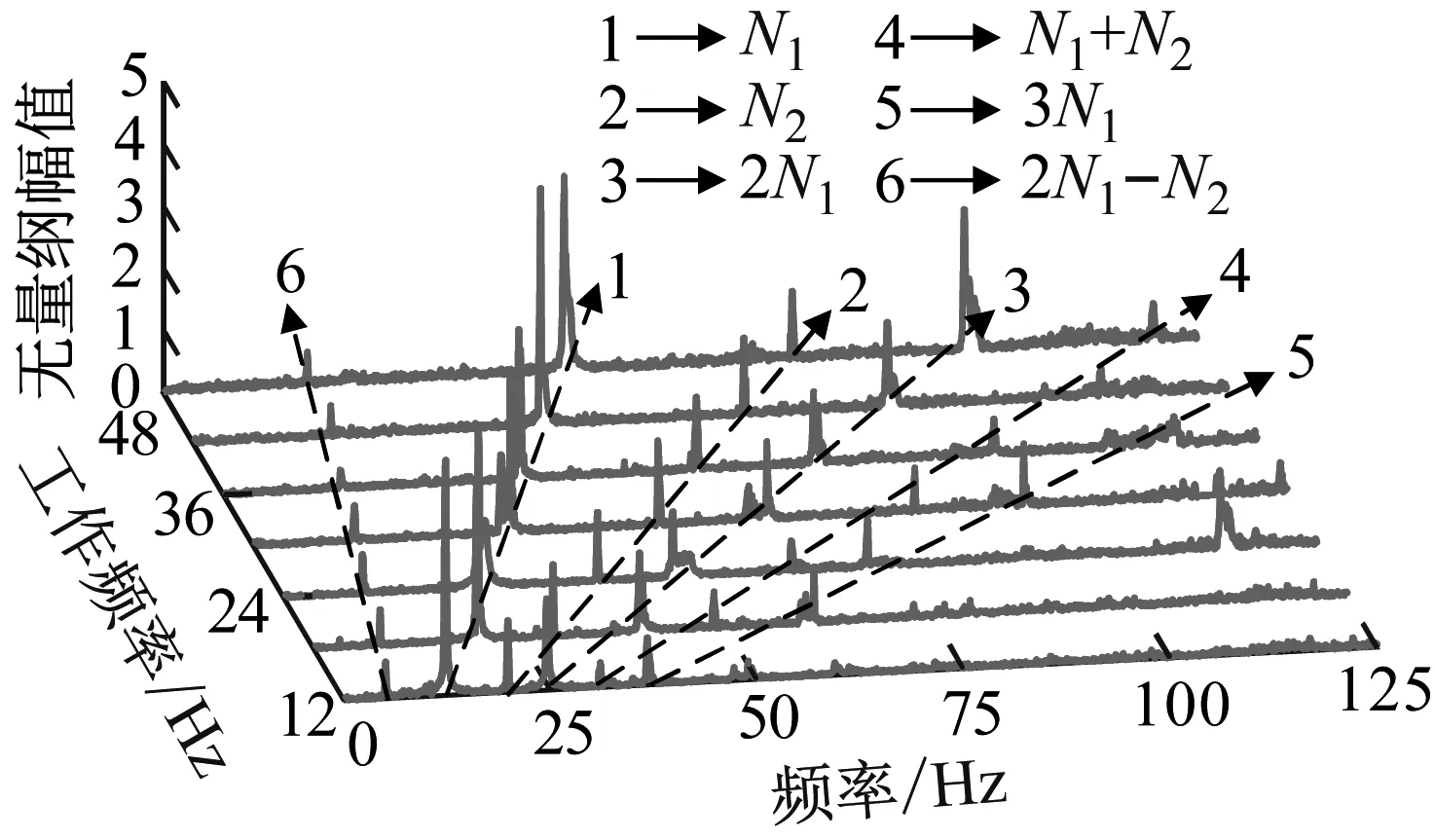

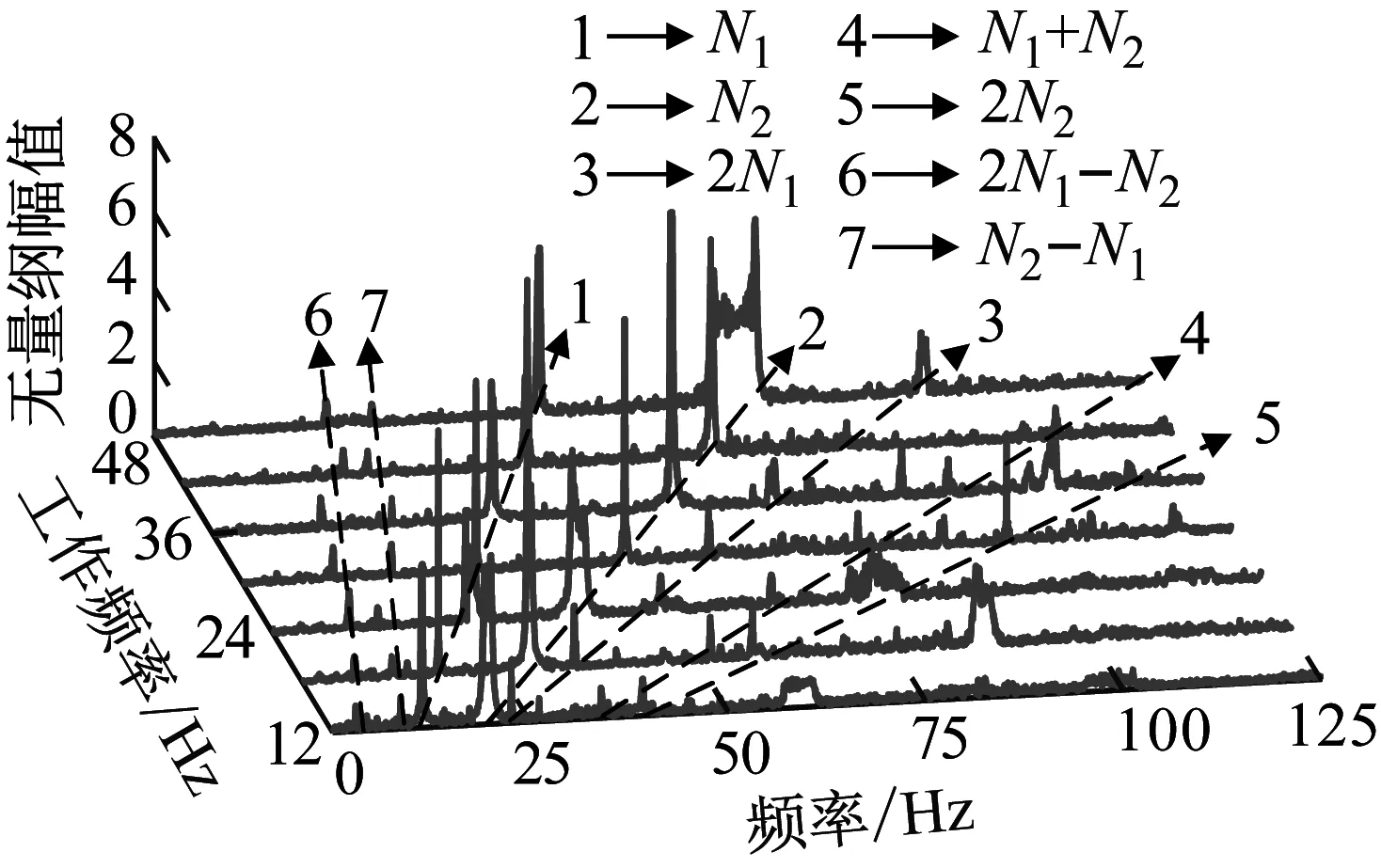

加入碰摩装置,调节步进电机控制器,使得弧形碰摩装置分别与低压转子和高压转子发生碰摩,同时调节放气阀使得转子的工作频率与无碰摩状况相近,防止转子因碰摩而大幅度降速。通过数据采集并分析,分别得到低压转子与高压转子的瀑布图,如图22及图23所示。

图22 低压转子瀑布图(内转子碰摩)

图23 高压转子瀑布图(外转子碰摩)

图22是低压转子单独碰摩时的瀑布图。从图22中可以看出:系统中除工作频率N1、N2外,还出现了大量的组合频率成分以及倍频成分,如:N1+N2、2N1-N2、2N1及3N1等,其中倍频成分主要和低压转子相关。与图20相比,低压转子的工作频率N1幅值下降,而倍频成分2N1、3N1更加明显。

图23是高压转子单独碰摩时的瀑布图。从图23中可以看出:频率成分较为杂乱,除工作频率N1、N2外,出现了大量的组合频率成分及倍频成分,如:N1+N2、2N1-N2、N2-N1、2N1及2N2等,其中部分倍频成分与高压转子相关。与图22相比,高压转子碰摩产生的频率成分整体大于低压转子。

从频率成分上对比实验与仿真部分,实验过程中产生的组合频率成分N1+N2、2N1-N2以及N2-N1与仿真过程相同,从而从频率的角度定性验证仿真结果的准确性。

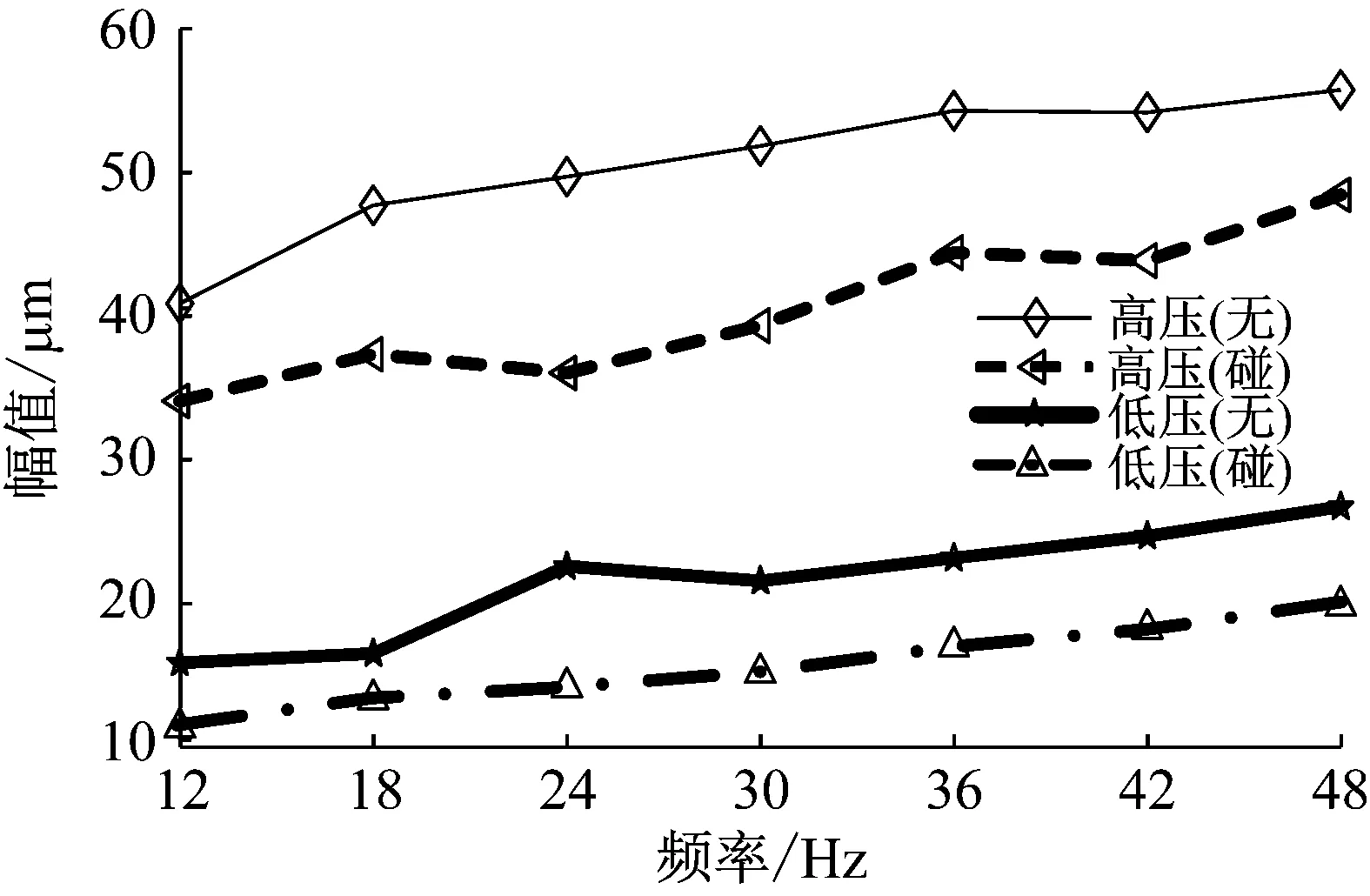

图24是不同碰摩状态下高/低压转子随工作频率变化的幅值曲线。从图中可以看出,无论何种碰摩状态,随着工作频率的升高,高/低压转子的幅值整体呈现上升趋势;高压转子的振动幅值总体上高于低压转子的振动幅值,与瀑布图分析结果相对应。且碰摩状态下的高压转子的幅值小于无碰摩状态下的高压转子的幅值,低压转子亦然。这是因为碰摩对转子振动有抑制作用,与仿真部分图14的分析结果相对应。

图24 随工作频率变化的幅值曲线

考虑实验台参数与数值计算参数不完全一致,且由于转子工作转速的限制,故不能将所有的数值结果与实验进行比对,但是以下结论与仿真部分相对应,即:①实验过程中产生的组合频率成分N1+N2、2N1-N2以及N2-N1与仿真过程相同;②在低转速情况下,转子的振动幅值随工作频率的增大而增大,且碰摩会使振动幅值减小。因此实验结果准确可靠,进而表明数值结果合理可信。

4 结 论

本文通过对含中介轴承的双转子系统进行数值计算,分析了高低压涡轮在不同碰摩状况下的频谱特性、幅频特性情况,并在双转子实验台上定性验证,主要得出以下结论:

(1) 双转子高/低压涡轮碰摩会使系统产生激励频率、组合频率及倍频,并发生组合共振。高压涡轮碰摩会产生不可约频率,导致系统发生反向涡动,此时振动幅值最大;低压涡轮碰摩会产生连续频率成分;高低压涡轮同时碰摩与高压涡轮碰摩相比,出现反向涡动的转速区间更窄、振动幅值更低。三种碰摩状况下的不同响应,可为碰摩故障的定位诊断提供参考。

(2) 在升降速的过程中,双转子系统碰摩形式发生复杂变化,且在不可约频率对应的转速下会发生幅值跳跃,致使系统出现单个甚至多个双稳态现象。

(3) 在双转子实验台上增加碰摩装置进行多转速实验分析,发现系统的频率、幅值特征与数值计算中低转速下的结果一致,从而部分验证了模型的有效性。