330 MW 汽轮机组切除低压缸运行的供热能力和调峰能力分析

张钦鹏,王学栋,李 峰

(1.华电章丘发电有限公司,山东 济南 250216;2.华电电力科学研究院有限公司,浙江 杭州 310030)

0 引言

国内热电联产机组主要是抽凝机组,有少量的背压式机组和低真空循环水供热机组,遵循“以热定电”“热电联产”的运行模式。由于北方供热量较大,为了保证供热质量,发电企业要求热电联产机组高负荷运行、定负荷或小负荷变化范围运行,导致机组调峰能力和调度灵活性变差[1-2]。我国“三北”地区热电联产机组占火电机组运行总容量的70%,主力调峰的大型纯凝火电机组占比仅28%。热电联产机组的调峰能力只有20%左右,远小于纯凝机组的40%~60%[3~5]。热电联产机组装机占比大和调峰范围小,给采暖季节电网调峰运行和灵活调度带来极大困难[6~8]。

随着城市经济的发展和居民采暖质量提高,热电联产企业供热负荷逐年提高,热电联产机组越来越多,供热量越来越大,这就要求纯凝机组进行供热改造,热电联产机组通过适当的改造措施扩大供热量[9~13]。

某公司现有4 台机组,一期为2 台145 MW 纯凝机组,已改造为高背压循环水供热机组;二期3号、4 号机组为2×330 MW 等级抽凝机组,单机额定采暖抽汽量为500 t/h,抽汽参数为0.5 MPa、268.1 ℃。4 台机组在采暖期的运行方式为一期机组承担基本热负荷,两台机组调峰能力有限,二期机组采用抽汽供热方式,受最低抽汽压力和最小发电负荷的限制,机组调峰能力依然有限,而且由于供热需求的快速增长和供热市场、供热热源的调整,至2019 年底,4台机组的供热面积增加至2 900 万m2。为了应对快速增长的供热需求,缓解热电矛盾,3 号汽轮机进行了切除低压缸运行的技术改造,以此来提高机组的供热能力和调峰能力。

1 机组技术规范和改造内容

1.1 机组技术规范

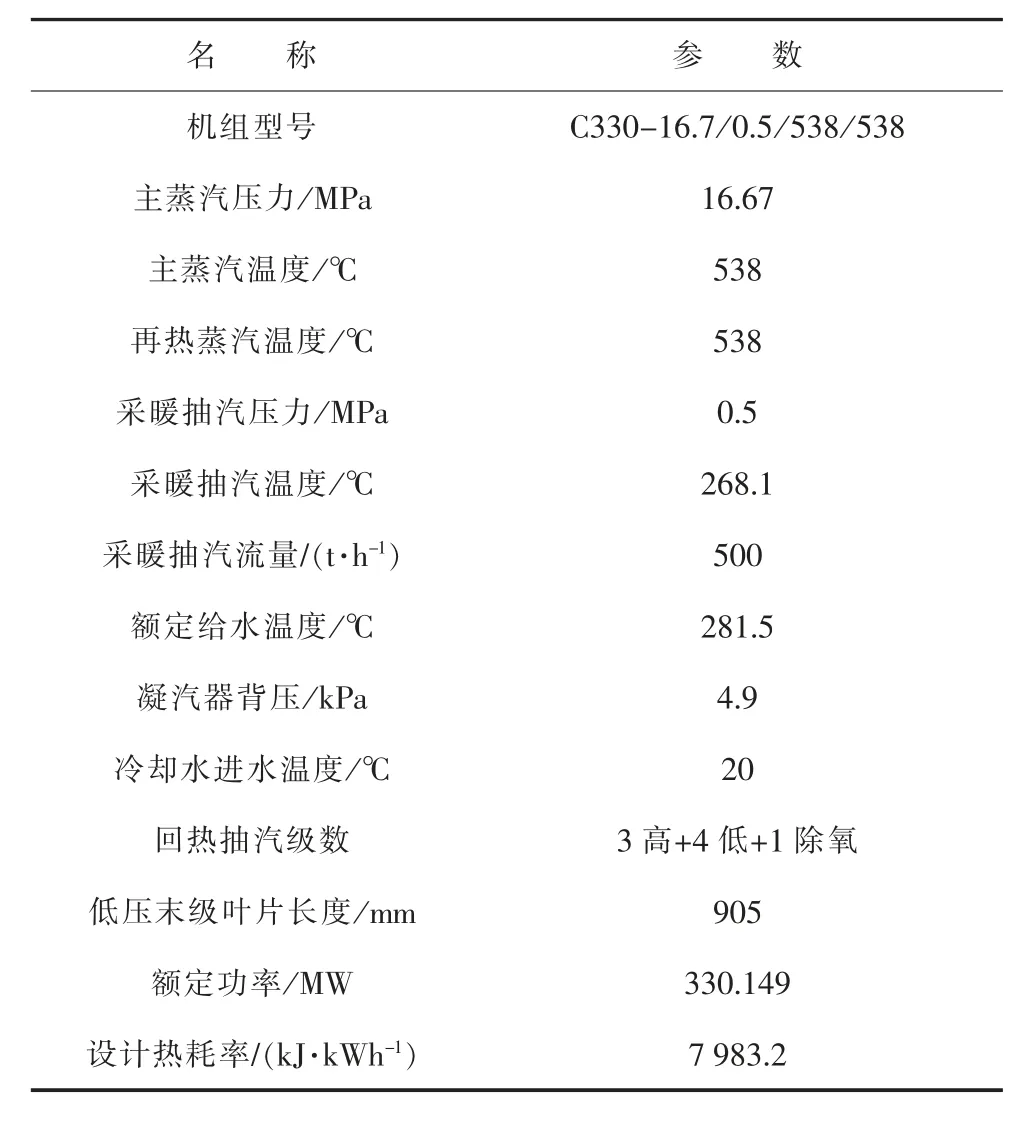

3 号汽轮机为亚临界、单轴、一次中间再热、双缸双排汽、抽汽凝汽式汽轮机,机组型号为C330-16.7/0.5/538/538。切缸改造前技术规范如表1 所示。

表1 汽轮机改造前技术规范

1.2 技术改造内容

为了提高供热能力,3 号机组进行切除低压缸运行的技术改造,其系统如图1 所示,技术改造内容如下。

图1 汽轮机切除低压缸供热改造

1)更换中低压缸连通管供热抽汽蝶阀。根据切除低压缸运行的技术要求,更换原中低压缸联通管供热抽汽蝶阀。新更换的供热蝶阀采用液压控制,实现全关闭、全密封、零泄漏。

2)增设低压缸冷却蒸汽系统。中低压缸连通管处阀门更换后低压缸不进汽,但是低压缸仍然存在漏气,微量的漏气在缸内流动性能较差,为了降低鼓风超温的危险,增加低压缸冷却蒸汽旁路。在中低压缸连通管抽汽蝶阀前开孔引出DN250 旁路管,旁路管上安装一个高精度流量计和流量控制调节阀,然后再引至原中低压缸连通管后低压缸进汽口上方。少量的冷却蒸汽通过旁路进入低压缸,将鼓风所产生的热量带走,同时开启排汽缸喷水减温系统,降低缸温,防止因超温膨胀导致出现胀差超限、不平衡振动以及密封性能降低等风险。

3)排汽缸喷水减温系统改造。3 号机组排汽缸喷水系统原有一全开全关的气动两位阀。机组切除低压缸运行,背压供热方式运行,低压缸排汽量大幅减少,后缸喷水需要长期投运,大量蒸汽回流冲刷叶片出汽侧会造成汽蚀,长期运行会导致应力集中,削弱叶片的结构强度,因此对喷水装置进行改造,将喷水阀更换为具有高精度调节功能的阀组,同时加装孔板流量计检测运行期间的喷水量。

4)末两级加装温度测点。汽轮机在切除低压缸运行的背压供热工况,低压缸内少量蒸汽处于鼓风状态,因此在末级、次末级动叶之后装设4 个温度测点,对末两级长叶片附近的蒸汽温度进行监测,防止低压缸鼓风温度太高,造成低压缸叶片热变形损伤。

5)末级叶片出汽边防水蚀处理。根据观察到的叶片水蚀情况和金属探伤结果,对末级叶片出汽边做防水蚀处理,防止叶片水蚀现象加剧。

1.3 机组改造后的性能

机组改造前后采暖抽汽参数不变,改造前额定采暖抽汽量500 t/h,最大供热负荷362.5 MW;改造后设计采暖抽汽量640 t/h,最大供热负荷463.4 MW。

机组改造后,在背压供热状态下运行,低压缸冷却蒸汽流量大幅减少,不考虑锅炉低负荷稳燃的条件,机组最小发电负荷为63 MW。相比于改造前锅炉最小出力,保证对外供热负荷不变的条件下,切缸改造后可使发电功率下降约75 MW。

2 机组改造后的性能试验

2.1 机组性能试验方法

机组改造后,为了验证机组性能并与设计数据进行比较,进行了3 号机组供热期的性能试验。性能试验依据标准GB/T 8117.2《汽轮机热力性能验收试验规程》,机组在单元制下运行,试验时稳定机组电负荷和机炉运行参数。参考汽轮机热力特性设计数据和改造后的保证性能,确定机组试验负荷为100 MW、210 MW 和260 MW,进行正常抽凝运行、切除低压缸运行两种状态下的性能试验。由试验数据计算机组发电出力、供热能力和供热量,以确定切除低压缸运行的最小、最大电负荷和最大抽汽能力,并将试验结果与设计数据进行比较,抽凝工况与背压工况试验结果进行比较,作为机组性能分析的依据。

2.2 机组改造后的性能试验结果

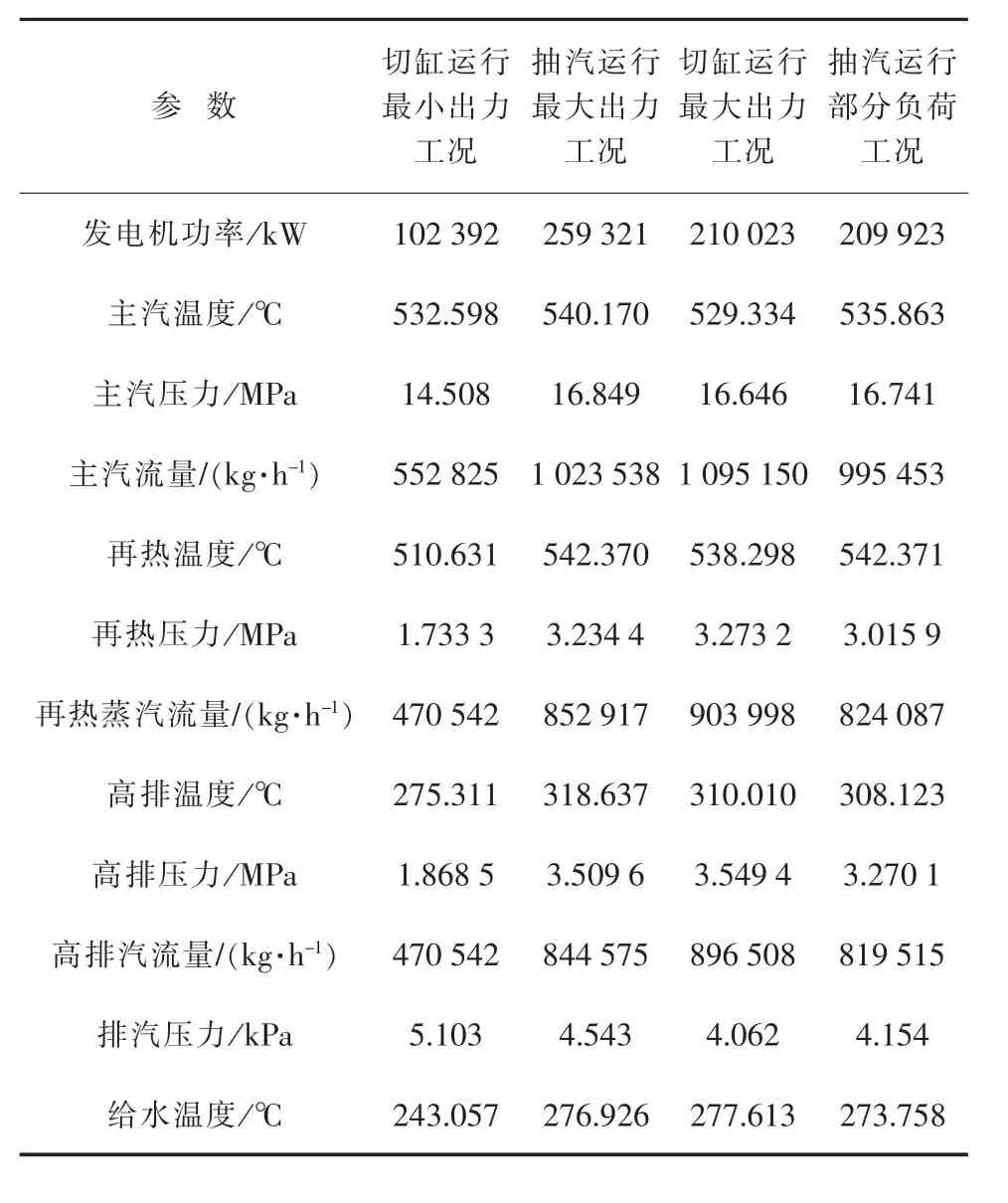

机组改造后,正常抽汽运行和切除低压缸运行典型工况下的性能试验结果见表2。

2.3 试验结果分析

2.3.1 切除低压缸运行的发电出力和机组调峰区间

机组切除低压缸运行的最低试验负荷为102 MW,此工况下机组进汽量为553 t/h,达到锅炉额定蒸发量1 025 t/h 的53.9%,稍大于纯凝最低稳燃工况下的锅炉热负荷。机组切缸运行时的最大试验负荷为210 MW,此时计算的主蒸汽流量为1 095 t/h,已经超过锅炉的额定蒸发量。

表2 330 MW 机组抽凝运行和切除低压缸运行的试验结果

由此计算机组改造前后调峰区间的变化,改造前纯凝工况运行的最大负荷为335 MW,最低稳燃负荷为165 MW,调峰区间为170 MW;改造后切缸运行状态,最大电负荷为210 MW,最低电负荷为102 MW,调峰区间为108 MW,供热量增加,调峰区间变小。考虑到切缸改造后,机组可以在纯凝、抽汽、背压3 种方式下灵活切换,因此在不考虑供热能力和供热负荷的条件下,机组实际的调峰区间为102~335 MW,调峰能力为233 MW,调峰区间比改造前的170 MW增大63 MW,同时机组在切缸状态下运行,最低电负荷降低了63 MW,更有利于机组调峰运行,增加了低负荷调度的灵活性。

2.3.2 最大供热能力

机组改造后,在带工业抽汽的情况下,切缸运行的最大试验负荷为210 MW,此时计算的主蒸汽流量为1 095 t/h,机组最大采暖抽汽量为653 t/h,超过设计值640 t/h,机组采暖供热量为476.2 MW,超过设计值463.4 MW。

2.3.3 抽凝工况和切除低压缸工况的比较分析

机组正常抽凝工况下运行,在额定蒸发量1 024 t/h工况下,机组最大电负荷259 MW,最大采暖抽汽量为588 t/h;在切除低压缸工况下,在主蒸汽流量1 095 t/h 超过锅炉额定蒸发量条件下,机组电负荷210 MW,最大采暖抽汽量653 t/h,切除低压缸运行导致机组发电功率降低约50 MW,采暖抽汽量增大65 t/h,供热能力增加46.8 MW。比较210 MW 负荷下切缸工况和正常抽凝工况,正常抽凝工况的抽汽量为488 t/h,切除低压缸工况,机组采暖抽汽量约增大165 t/h,供热能力增加117.4 MW。

2.3.4 热耗率的比较分析

机组切除低压缸工况,有少量的蒸汽通过冷却蒸汽旁路进入低压缸起到冷却作用,其他的中压缸排汽直接对外供热,加热热网循环水,汽轮机的冷源损失大幅度减少,两个切除低压缸工况的热耗率为4 860.4 kJ/kWh 和4 794.6 kJ/kWh,切除低压缸工况的热耗率比抽凝工况的热耗率低996.9 kJ/kWh,原因是相同电负荷条件下,机组切除低压缸工况的抽汽量增大约165 t/h。

2.4 机组切除低压缸运行的安全性

2.4.1 切除低压缸运行的安全指标

机组切除低压缸进汽后,汽轮机各轴承振动、轴向位移等安全指标无明显变化,低压缸差胀由6.75 mm持续缓慢上涨,最大升至8.13 mm,运行中基本稳定在7.50 mm 左右。

2.4.2 存在的问题

机组切除低压缸运行,需开启5 号低加危急疏水,疏水管道异常振动。原因是切除低压缸运行,6号低加停止进汽,低加疏水泵入口压头不足,不能正常运行,导致5 号低加疏水不畅,需长时间开启危急疏水,危急疏水流速高,不能充满管道,疏水汽化,造成5 号低加危急疏水管道异常振动。

2.5 全厂供热安全性分析

在额定蒸发量条件下,3 号机组切除低压缸运行,抽汽量增大65 t/h,供热能力增加46.8 MW;在电负荷210 MW 工况,采暖抽汽量增大165 t/h,供热能力增加117.4 MW。2019—2020 年度供热期全厂最大供热量为2020 年1 月18 日的89 256 GJ(全天平均热负荷1 033.1 MW),3 号机组切除低压缸运行,在额定蒸发量工况和电负荷210 MW 工况,供热能力的提高导致全厂供热安全系数提高了4.53%和11.36%,机组切缸运行模式有利于低负荷调峰,并维持较大的供热能力。

2020 年1 月8 日、9 日全厂供热量分别为86 256 GJ、86 951 GJ,全天平 均 热负荷 分别为998.3 MW 和1 006.4 MW,进行4 台机组供热运行方式优化试验。1 号机组高背压最大电负荷125 MW 工况运行,供热量204.4 MW;2 号机组高背压最大电负荷125 MW 工况运行,高温循环水和采暖抽汽总供热量211.2 MW;3 号机组电负荷210 MW 工况下切除低压缸运行的最大供热量为476.2 MW;4 号机组最大电负荷251 MW 工况下采暖抽汽量为280 t/h,采暖供热量205.3 MW,4 号机组的采暖抽汽量还没有达到最大值500 t/h。以上4 台机组运行工况下的总供热量为1 097.1 MW,已经超过最大单日平均热负荷,满足了热网的需要。考虑3 号、4 号机组容量相同,抽凝工况运行的最大抽汽量相同,并把3 号机组抽凝状态最大出力工况的供热量429.4 MW 作为4 号机组的供热能力,4 台机组满负荷工况下的最大供热能力为1 321.2 MW,是2020 年1 月9 日热负荷的1.313倍,尚有31.3%的安全裕量。

3 结语

330 MW 抽凝机组进行了切除低压缸运行的技术改造,改造后,机组可以在背压、抽凝、纯凝3 种运行方式下灵活切换,增加了机组相同电负荷工况下的供热量,同时提升了机组供热工况下低负荷调度的灵活性。机组切除低压缸运行的最低试验负荷为102 MW,此工况下机组进汽量达到锅炉额定蒸发量53.9%,稍大于纯凝最低稳燃工况下的锅炉热负荷,机组最低电负荷降低了63 MW;改造后,机组调峰区间为102~335 MW,调峰能力为233 MW,调峰区间比改造前的170 MW 增大63 MW;机组最大采暖抽汽量为653 t/h,最大采暖供热量为476.2 MW,均超过设计值。机组切除低压缸运行,在锅炉额定蒸发量工况下,采暖抽汽量增大65 t/h,供热能力增加46.8 MW;在电负荷210 MW 工况,采暖抽汽量增大165 t/h,供热能力增加117.4 MW,相对于单日全厂最大供热负荷,以上两个工况机组供热能力的提高导致全厂供热安全系数增加4.53%和11.36%,机组切缸运行模式有利于低负荷调峰,并维持较大的供热能力,或在相同电负荷工况下,增大机组供热量,提高全厂供热安全系数。