基于正交试验的42CrMo淬火钢铣削参数优化

李建刚, 舒林森, 周 俊, 白海清, 李文博

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000;2.陕西省工业自动化重点实验室, 陕西 汉中 723000)

42CrMo钢是一种常见的中碳低合金结构钢,属于难加工材料,因为具有良好的高温强度、淬透性和抗蠕变性能,被广泛应用于机械制造行业[1-2]。42CrMo淬火钢的高强度和硬度特性对切削加工工艺提出了较高的要求。针对该类材料的加工性能进行研究,优化其加工工艺参数,对提高加工效率和加工表面质量、延长工件使用寿命有重大意义。

近年来,学者们对42CrMo等难加工材料的铣削工艺进行了深入研究。景旭文等[3]采用Deform-3D软件对42CrMo钢切削加工过程进行分析并模拟切屑形成。刘衣昌[4]采用实验分析和数值模拟相结合的方法对42CrMo高强度钢高速铣削中的铣削力和铣削温度进行研究。张家雨等[5]提出了基于中心复合响应曲面法的42CrMo铣削试验,建立了铣削力分量与表面粗糙度的关系模型。庆振华[6]主要研究了硬态车削42CrMo时切屑的形成机理,揭示了其锯齿形切屑的变形机理。Henrik等[7]研究了42CrMo车削加工时毛刺的形成机理。Buchkremer等[8]采用正交试验分析法,研究了车削42CrMo时残余应力的形成机理。Fratila[9]通过实验研究了车削42CrMo合金钢时的温度,研究表明最大切削温度是在刀-屑接触处,切削深度和进给速度对切削温度的影响最大。YAN Pei等[10]研究了42CrMo干切削过程中不同切削参数对切削力、表面粗糙度、切屑形态和刀具磨损的影响,并对切削参数进行了优化,得到了切削力和表面粗糙度的经验公式。刘献礼等[11]提出了基于球头铣削方式的淬硬钢最小切削厚度确定的新方法。目前对42CrMo合金钢的研究多集中于车削加工,并且研究要素为力、温度、切屑等方面,对42CrMo淬火钢在铣削加工过程中表面粗糙度的探究较少。由于42CrMo淬火钢在铣削加工中存在切削力大、切削温度高、加工硬化严重、容易“粘刀”等特点,使得其加工表面质量差,因此研究42CrMo淬火钢铣削后的表面质量就显得尤为重要。

本文采用正交试验法,研究各切削参数对表面质量中表面粗糙度的影响规律,采用极差分析获得最优因素水平组合,并通过铣削实验进行验证,为42CrMo等难加工材料表面质量控制提供理论依据。

1 试验条件及方案

1.1 实验材料及条件

本试验选用大河立式加工中心TH5632C作为切削加工的机床,其性能参数如表1所示。粗铣刀具选用YONG DA C212,精铣刀具选用SUN 12.0-4T-75L KU12,机床及铣刀如图1所示。铣削方式为顺铣,加工过程中施加少量冷却液。被加工对象为超高强度中碳低合金结构淬硬钢42CrMo,表面硬度为630.85 HV,结构尺寸为150 mm×100 mm×30 mm,如图2所示。使用基恩士VHX-S750E超景深显微系统观察表面形貌,用TR200表面粗糙度测量仪检测已加工表面的粗糙度。

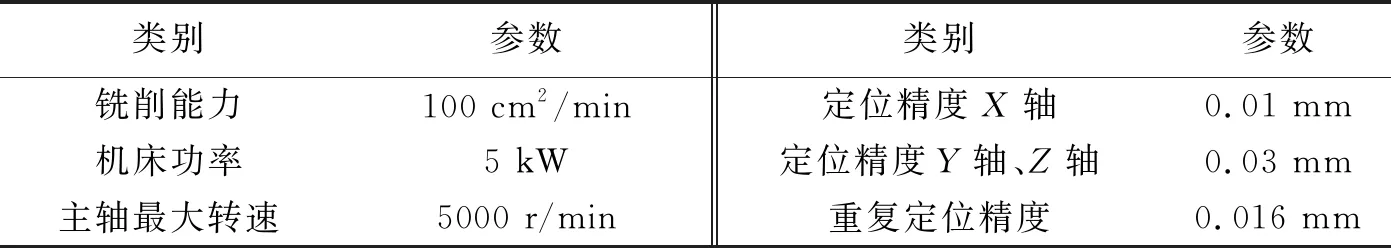

表1 加工中心性能参数

图1 加工中心及刀具 图2 42CrMo淬硬钢

1.2 试验方案设计

本试验主要研究铣削参数对表面粗糙度的影响。为了尽可能减小一些外部因素的干扰,采用正交试验选出有代表性的可控因素来进行研究。铣削参数vf、n、ap作为试验三要素,分别标示为A、B、C;每个因子取3个水平①、②、③,从而得到三因素三水平的正交试验表L9(33),并将正交表第4列作为空列,表示误差。为了保证已加工表面粗糙度Ra值测量的准确性,减少其他因素的干扰和影响,各加工表面均进行了粗铣基面、精铣表面两次加工。正交试验方案如表2所示。

表2 正交试验方案

2 试验验结果与分析

2.1 铣削表面粗糙度表征

为了使试验结果更加准确可靠,每组选取三个不同位置对已加工表面进行测量并对其求均值。在某些参数下表面粗糙度出现较大波动时,剔除不良观测值并进行重新观测,以保证试验结果在置信区间内。表3为每组试验测量三次得到的表面粗糙度值Ra和Rz均值。

表3 粗糙度测量值

2.2 正交试验结果分析

应用Minitab软件,采用极差、方差二种分析方法对正交试验结果进行分析。首先用极差分析法对表3中的试验结果进行处理,得到表4和表5的排秩结果均为A>C>B,据此可以判断对表面粗糙度的影响程度从强到弱依次为A、C、B。

表4 Ra均值响应表

表5 Rz均值响应表

根据表4、表5作多因素正交试验的直观分析如图3和图4所示,从图中可以看出:

图3 Ra的均值主效应图 图4 Rz的均值主效应图

(1)进给速度对表面粗糙度的影响。

当进给速度由200 mm/min提升至300 mm/min的过程中,表面粗糙度急剧增大,当进给速度达到 300 mm/min时,Ra增至最大,值为1.204 μm。但是,随着进给速度的不断提升,Ra不会增加,反而减小。这是因为当进给速度在200 mm/min范围内增加时,切削力将继续增加,导致刀具振动,已加工表面粗糙度较差。当进给速度达到400 mm/min时,切屑会散发大量热量,温度降低,故表面粗糙度也开始减小。

(2)背吃刀量对表面粗糙度的影响。

当背吃刀量由0.1 mm增加到0.5 mm的过程中,表面粗糙度表现出先增大后减小的趋势;当背吃刀量在0.3 mm时表面粗糙度最大;当背吃刀量为0.5 mm时,表面粗糙度值在所选范围内达到最小。

(3)铣刀转速对表面粗糙度的影响。

在铣刀转速由3000 r/min提升至4000 r/min的进程中,Ra缓慢减小,整体呈下降趋势;而Rz先缓慢增大而后减小,并且其曲线较平缓;当铣刀转速为4000 r/min时,表面粗糙度值在所选范围内达到最小值。

(4)三因素三水平正交试验的优选结果。

表4、表5的排秩结果均表明,对表面粗糙度的影响最大的是进给速度、随后是背吃刀量、对表面粗糙度影响最低的是铣刀转速。在本次试验的目的是获得较好的表面质量,试验中测得的表面粗糙度的数值越低越好,所以正交试验的最优参数组合为A1B3C3,即进给速度200 mm/min,背吃刀量0.5 mm,铣刀转速4000 r/min。

2.3 正交试验结果方差分析

由于极差分析无法精确估计试验误差大小、无法精确和定量判断各种因素对试验结果的影响。而且对于所考察因素作用的显著性也没有一个标准可以判别。因此进一步采用方差分析来弥补极差分析存在的不足。

表6 Ra方差分析的结果

表7 Rz方差分析的结果

表6、表7为方差试验结果,其中F项根据F分布表查得,从表6中可以得出:F0.01(2,2)>F0.05(2,2)>F(vf)>F(ap)>F(n)。从表7中可以得出:F0.01(2,2)>F(vf)>F0.05(2,2)>F(ap)>F(n),则说明进给速度对Rz的影响是最显著的,其余因素影响不显著;R-Sq表示回归模型误差占总误差的百分比值均在90%以上,与试验结果吻合很好。

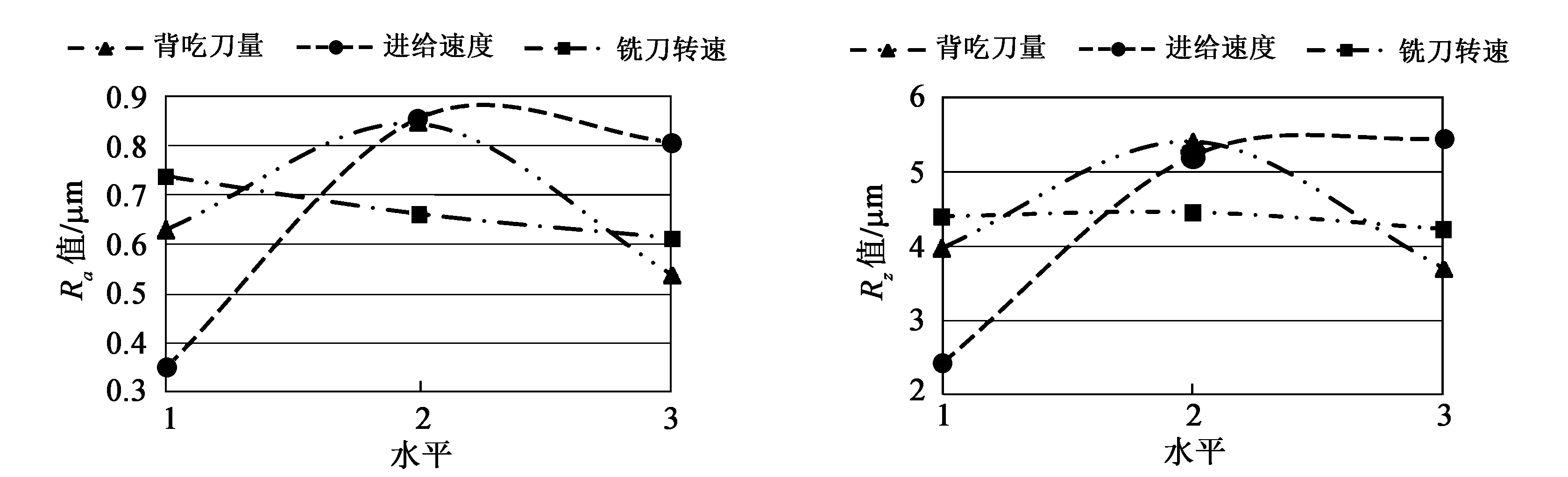

3 优选参数的试验验证

由本试验得到的最优铣削参数组合进行铣削试验。最优铣削参数组合A1B3C3,即n=4000 mm、vf=200 mm/min、ap=0.5 mm。用TR200表面粗糙度测量仪测得最优参数下加工表面粗糙度Ra为0.271 μm,Rz为1.764 μm。图5(a)所示为采用基恩士VHX-S750E超景深显微系统观察到的最优参数组合铣削后的已加工表面的形貌。该表面形貌的形成是由铣削参数、机床加工特性、刀具几何参数之间相互作用的结果。从图中可以看出工件的表面纹理相同,平行进给方向,并且成周期排列。因此,可以通过粗糙度值和形貌特征判断出在本试验条件下最优参数加工出的表面质量较优。图5(b)所示为采用基恩士VHX-S750E超景深显微系统观察到的最优参数组合铣削后的切削形态。从图中可以看出切屑成短螺旋状。图5(c)所示为放大50倍的切屑形态,经测量其长度主要分布在2547~2700 μm之间,其宽分布在518~542 μm之间。图5(d)是将图5(c)中的切屑局部放大200倍的显微形貌,从图中可以看出明显的锯齿形切屑,经测量其锯齿长度主要在123~134 μm之间,其宽度在11~21 μm之间,没有大幅度波动,说明切削过程稳定。同时由于铣刀转速较高,切削层厚度较小,刀具前角较大和刃口锋利也是产生此类切屑的原因。

(a) 材料加工后表面质量 (b) 切屑

(c) 放大50倍的切屑形态 (d) 切屑局部放大200倍图5 最优参数铣削后已加工表面及切屑形态

4 结论

本文通过正交试验分析切削用量对42CrMo淬火钢表面粗糙度的影响,得到主要结论如下:

(1)通过方差分析表明,进给速度、铣刀转速、背吃刀量对表面粗糙度Ra的显著性数值依次为7.91、0.40、2.50;可得出铣削参数对已加工表面粗糙度的影响顺序为:进给速度>背吃刀量>铣刀转速;

(2)在本试验条件下表面粗糙度的最优切削参数水平为A1B3C3,即进给速度200 mm/min,背吃刀量0.5 mm,铣刀转速4000 r/min此时测得的表面粗糙度Ra为0.271 μm;

(3)正交试验法分析得出的表面粗糙度Ra、Rz的回归模型误差占总误差的百分比值均在90%以上,与试验结果吻合度很高,为42CrMo淬火钢铣削表面质量的进一步优化提供了一定依据。