城市燃气输配管道泄漏监测实验系统设计

杜思雨, 薛 生,b, 郑春山,b

(安徽理工大学a.能源与安全学院;b.深部煤矿采动响应与灾害防控国家重点实验室,安徽淮南232001)

0 引 言

管道运输是城镇燃气输送的主要方式,管道材质主要有钢管和PE管两种[1]。虽然管道运输被认为是最安全的油气运输方式,但由于管道使用年限过久、三方破坏等原因导致燃气管道泄漏[2]。泄露的燃气会在土壤、大气中扩散,造成空气污染及经济损失。当燃气达到一定浓度时,可能引发爆炸,危及公共安全,甚至造成人员伤亡[3]。因此,及时探知泄漏的发生,并精确定位泄漏点的位置,为管道的修复赢得时间,是当今管道运输急需解决的问题。

近年来,国内高校搭建燃气管道系统,对管道泄漏问题展开研究。李祖鹏[4]设计了一套由长输管线作为气源的高中低三级管网输配系统,用来模拟目前常用的城市燃气管网输配系统,研究管道基本参数对燃气输量的影响,管线泄漏对工况的影响,管网压力平衡现象等;赵金辉[5]依据城镇燃气管道实际情况,搭建架空城镇燃气直管道、支状管道和环状管道综合实验系统,开展了不同泄漏孔径下的管道监测与定位研究;高华[6]敷设埋深约为0.5 m的直管道,研究埋地燃气管道的泄漏扩散规律、泄漏定位等;潘碧霞[7]搭建了大型气液管道实验系统,以非埋地液体管道、非埋地气体管道与埋地气体管道为研究对象,模拟泄漏工况,开展声发射信号传播特性等实验研究。

目前国内高校设计搭建的综合实验系统较少,且系统多以架空钢管为主,埋地管道较少,且现有埋土管道埋深较小。本文根据城镇燃气管道实际情况,设计了集合架空PE管、架空钢管、埋地PE 管、埋地钢管4种管道类型的综合管道系统;管道间连接、管道与变送器连接都选用法兰连接,为后续不同管径、不同泄漏点等研究提供了便利;实验系统架空PE 管采用支架保护措施,深埋管道采用土体框架,管道埋深最大可达1.6 m。

1 实验系统结构及工作原理

1.1 实验系统结构

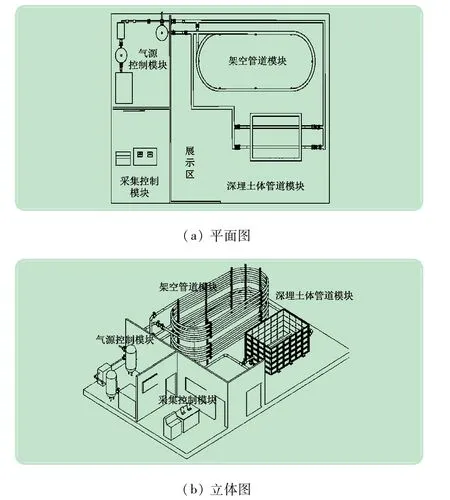

实验系统的结构分为气源控制模块、架空环状管道模块、深埋土体管道模块及数据采集控制模块。气源控制模块由空压机、过滤器、冷干机、储气罐等组成,为管道提供气源;架空环形管道模块分为架空环状钢管模型、架空环状PE管道模型等组成;深埋土体管道模块分为深埋支状钢管模型、深埋支状PE 管道模型等组成;采集控制模块由各类变送器、高速采集卡、PLC等组成,其功能是对数据进行采集、分析、显示和阀门控制。实验系统结构如图1 所示。

1.2 实验系统工作原理

图1 实验系统结构图

开启空压机,气体通过空压机加压后,由过滤器对压缩气体中的粉尘、油、水进行捕捉、吸附,进入到储气罐,再经过分水排水器排去液态水,除油器高精度除去压缩空气中油分,后由冷干机对压缩气体进一步干燥。为了实现不同压力、不同流量,在实验区域前安装了精密的减压阀和球阀。实验区域管道由电动球阀控制,选择管道模型进行实验。数据采集模块实时采集变送器数据,上位机对数据进行分析、处理和可视化,对是否有过压、失压等进行安全判断和反馈。压缩空气经过实验区域管道后通过电动球阀的控制,汇入第2缓冲罐以保证整个测试管道内压力相对稳定,后经过由电动球阀控制的出口做放空处理,工作原理示意图如图2所示。

2 实验系统参数的确定及仪表选型

2.1 设计压力

《城镇燃气设计规范(GB50028—2006)》第6.1.6条规定[8],燃气管道按照设计压力分为:高压燃气管道A(2.5 MPa <p≤4.0 MPa)、高压燃气管道B(1.6 MPa <p≤2.5 MPa)、次高压燃气管道A(0.8 MPa <p≤1.6 MPa)、次高压燃气管道B(0.4 MPa <p≤0.8 MPa)、中压燃气管道A(0.2 MPa <p≤0.4 MPa)、中压燃气管道B(0.01 MPa≤p≤0.2 MPa)、低压燃气管道(p <0.01 MPa)。规范要求,四级地区地下燃气管道压力不宜大于1.6 MPa,因此系统钢管设计压力为1.6 MPa,PE管设计压力为0.7 MPa。

2.2 管壁厚度

2.2.1 直管壁厚计算

图2 气源控制、架空管道和深埋管道工作原理图

当管道直径较小时,一般采用无缝钢管,钢管符合《输送流体用无缝钢管(GB/T8163—2018)》[9]规范要求。《城镇燃气设计规范(GB50028—2006)》第6.3.2条规定,燃气钢管管壁计算

式中:δ 为钢管壁厚,mm;σS为钢管最低屈服强度,MPa;p 为设计压力,MPa;F 为管道强度设计系数;D为钢管外径,mm;φ 为焊缝系数,根据GB50028 第6.9.4规定的钢管标准时取1.0。

设计时选用不同钢级计算来确定采用壁厚,表1是设计压力为1.6 MPa、公称管径DN125 的无缝钢管,管材钢种符合《石油天然气工业管线输送系统用钢管(GB/T9711—2017)》[10]。

表1 DN125 钢管不同钢种适用壁厚的比较结果

L245N 和L290N 钢级的管材在国内的长输管道工程中被广泛应用,受最小生产壁厚的限制,选用L245 钢级的无缝钢管时,钢管外径φ140 mm ×5.0 mm(20#)。

2.2.2 弯管壁厚计算

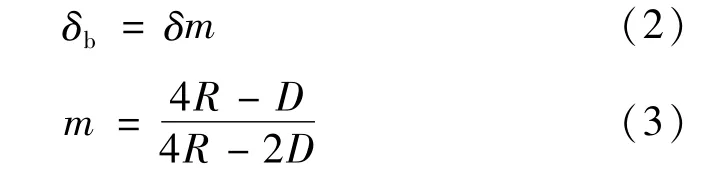

《中国石油天然气管道工程有限公司企业标准(Q/SY-GD-SJ)》第5.2 条规定[11],弯管成品管壁厚:

式中:δb为弯管的管壁计算厚度,mm;δ为弯管所连接的直管段钢管计算壁厚,mm;m为管壁厚度增大系数;R为弯管的曲率半径,mm;D为弯管的外直径,mm。

结合不同等级钢管的选用壁厚,分别对3 级和4级地区的弯管段壁厚进行计算(见表2),确定用无缝管制作,管径φ140 mm ×5.5 mm。依据《中国石油天然气管道工程有限公司企业标准(Q/SY-GD-SJ)》及《城镇燃气设计规范(GB50028—2006)》规定,对所选埋地管道进行管道强度校核、稳定性校核、径向稳定性验算等,均满足要求。

表2 线路用管及弯头用管表

2.2.3 PE管壁厚选取

聚乙烯管道依据材料的长期静液压强度的置信下限可分为PE32、PE40、PE63、PE80 和PE100 5 个等级,燃气输送用PE80 和PE100 等级的中/高密度聚乙烯管。根据《燃气用埋地聚乙烯(PE)管道系统第一部分:管材(GB15558.1—2015)》[12],考虑管道的设计压力、设计温度、裂纹抵抗能力、刚度、埋深等,选用等级为PE100,SDR(标准尺寸比)11 的管材,PE 管道外径(140 ×11.4)mm。

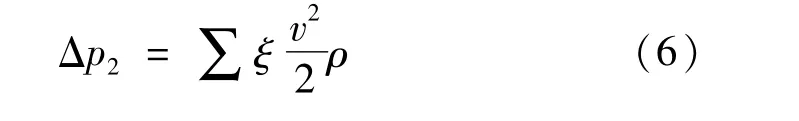

2.3 埋地土体框架

埋地管道采用土体框架支撑(见图3),深埋土体框架采用钢结构和透明亚克力厚板组成,共5 层,每层高度400 mm,有效埋土面积约3.4 m3,共需埋土约17 m3。每层框架边框采用角铁、钢板和加强筋钢板整体焊接而成,实验用钢管和PE 管从下部第2 层框架通过。

2.4 水力计算

2.4.1 管道摩擦阻力

图3 深埋土体框架立体图

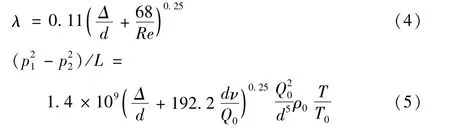

在实际城镇燃气网水力计算中,计算流量按高峰小时流量考虑,燃气流动按照稳定流量考虑。在稳态情况下,压力损失是由管道摩擦阻力与阀门开度阻力造成[13]。《城镇燃气设计规范(GB50028—2006)》附录C.0.2 规定,高中压钢管和PE管摩擦阻力公式为:

式中:p1为管道起点燃气的绝对压力,kPa;Re为雷诺数;p2为管道终点燃气的绝对压力,kPa;ν为燃气运动黏度,m2/s;L为燃气管道的计算长度,m;Δ 为管壁内表面的绝对粗糙度,mm;d 为燃气管道的管径,mm;T为设计中采用的燃气温度,K;Q0为标况下燃气管道的计算流量,m3/h;T0为标况下的绝对温度,273.15 K;λ为摩擦阻力系数;ρ为燃气的密度,kg/m3。

2.4.2 局部压力损失

当燃气流经阀门、变径管等管道附件时,会产生局部压力损失,可按下式计算:

式中:Δp2为局部阻力的压力损失,Pa;∑ζ为局部阻力系数总和;v为管段中的燃气流速,m/s。

为切合实际情况,实验介质选择天然气,球阀开度为全开,依据目前城镇管道的实际情况,选用经济流速范围,NG实验系统水力学计算:ρ =0.75 kg/m3,υ =15 mm2/s,Δ =0.1/0.01 mm,设计温度297.15 K,ζ =0.2(全开),公称管径为125 mm,ρa=1.293 1 kg/m3。表3 为设计实验系统的水力计算。

表3 实验系统水力计算

2.5 热力计算

热力计算为实验系统选取合适的温度变送器提供了依据,实验系统的管道较短,忽略摩擦生热对沿程温降的影响,忽略压力变化引起的温降(焦耳-汤姆逊效应),采用简化的舒霍夫温降公式:

式中:K为总传热系数,W/(m2·K);cp为定压热容比,kJ/(kg·℃);T1为起点介质温度,℃;T2为终点介质温度,℃;T0为管道环境温度,℃;M 为实验管道运输量,m3/h。

埋地管K取值1.5 ~5 W/(m2·K);D取值0.14 m;压缩空气的定压热容比cp=1.4 kJ/(kg·℃);管线起点介质温度T1取值20 ~40 ℃,埋地管道环境温度T0=20 ℃,钢管、PE管道实验流速0.5 ~15 m/s,代入式(7)可得,埋地管道沿程温降最小值为0.01 ℃,沿程温降最大值为0.67 ℃。地上架空管总传热系数K取5 ~10 W/(m2·K),架空管道环境温度T0为20℃,架空管道沿程温降最大值0.71 ℃,沿程温降最小值0.51 ℃。因为保证温度测量的准确性,要选择精确度比较高的温度变送器。

2.6 实验系统仪表选型

依据实验管道流速设计与设计压力要求,选用上海德蒙压缩机械有限公司生产的空压机DM-75G-30,额定排气量为10 m3/min,额定排气压力3.0 MPa;为了去除压缩气体中的水蒸气,使压缩气体中的水含量在合理范围内,平台采用冷冻式干燥机;依据系统水利计算表,压力变送器选用北京星仪传感器制造有限公司生产的CYYZ11,量程为0 ~2.5 MPa,精度等级为0.25%;正常情况下,气体的起点压力较小、流量较大时或阀门开度较小时,阀门两端压降较大,差压变送器型号选用北京星仪传感器制作有限公司生产的CYYZ3051,测量范围0 ~200 kPa;依据表3 所计算最大流量662.7 m3/h,涡轮流量计型号选用江苏荣丰自动化仪表有限公司生产的RF-LWQ-C-125 和RF-LWQC-25,RF-LWQ-C-125 测量范围18 ~800 m3/h,耐压1.6 MPa,RF-LWQ-C-25 测量范围1.5 ~15 m3/h,耐压4 MPa,准确度达±0.5%级;依据热力计算,温度变送器型号选用北京星仪传感器制造有限公司生产的CWDZ11,量程-50 ~100 ℃,插入管道深度为30 mm,精准等级达±0.5 ℃。

3 实验系统相似性分析

模型实验是流体力学实验重要方法之一,相似理论是进行模型实验的重要理论基础,也是实验结果推广的依据。实验系统模型必须满足几何相似、运动相似、动力相似、初始条件与边界条件相似。在恒定流、管径相等、时间相似情况下,满足两流动动力相似。依据力多边形相似理论,满足雷诺准则与佛劳德准则,即可实现动力相似。实际上两个准则同时满足较为困难,两流动很难做到完全相似,只能近似相似,保证对流体起主要作用的力相似,忽略次要作用力[14]。气体在管道流动时,黏性力起主导作用。

城市输配系统管道多处于水力光滑区,若要两流动动力相似,只需满足雷诺准则,即实验管道与实际管道中气体流态同处于水力光滑区。使用经验公式计算流态判断雷诺数[15]:

根据雷诺公式,其他条件保持不变的情况下,流速越大时,雷诺数越大。如果实验系统设计的最大流速下,气体的流态处于水力光滑区,那么该实验系统所有流速下气体流态都将处于水力光滑区[16]。由表3 可知Re <Re1,系统气体流态处于水力光滑区,两流流动动力相似,满足相似准则,模型具有实际意义。

4 实验系统数据采集与控制系统

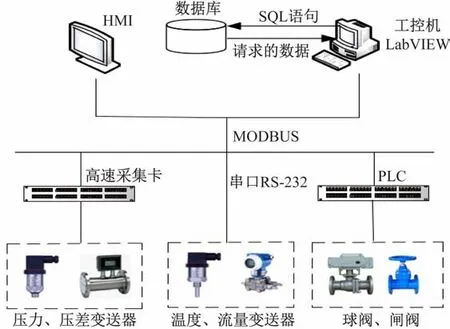

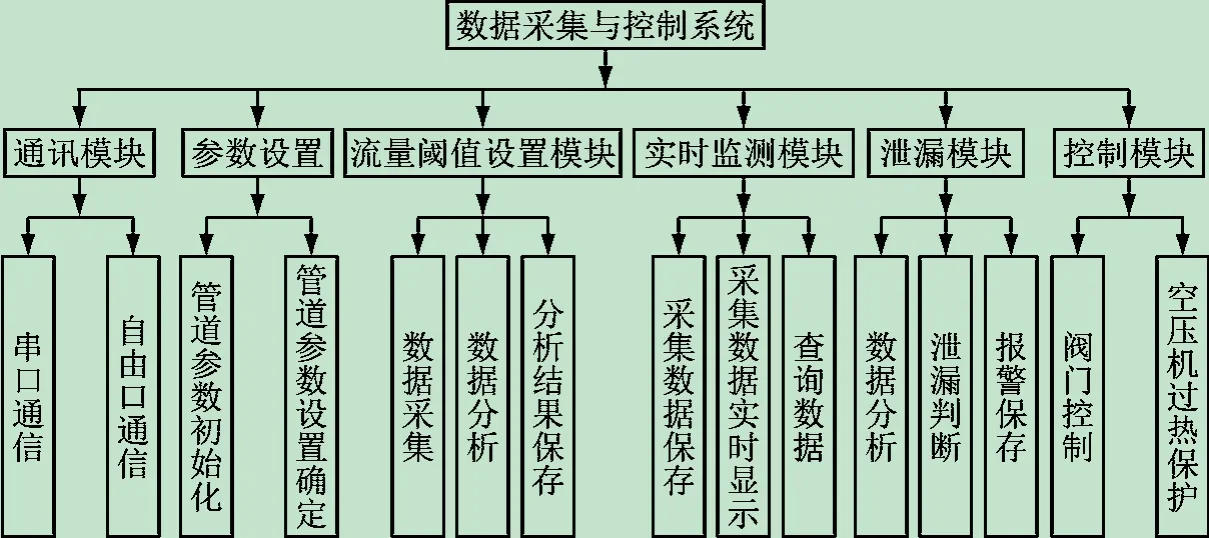

4.1 系统总体设计

系统的总体设计如图4 所示,变送器组实时检测管道信号,高速采集卡实时采集压降与压力信号,经参数调整后发送到工控机;涡轮流量计、温度变送器直接与工控机进行串口通信;工控机的软件系统数据采集、显示、查询等功能,并将采集数据保存到SQL 数据库。当工控机采集的数据超过设置的阈值,工控机向PLC发送控制指令,控制现场阀门的开度。PLC 与上位机采用自由口通信。

图4 数据采集与控制流程图

4.2 系统硬件组成

系统硬件部分由变送器组、PLC、高速采集卡等组成。高速数据采集卡选用北京思迈科华技术有限公司生产的USB-3200 系列,分辨率16 bit,采样率125 kSa/s,24 模拟输入通道,4 数字输入通道,4 数字输出通道。PLC 选用三菱Fx3U,内置16 入/16 出(继电器),运算处理速度:每一基本指令0.065 μs,每一应用指令0.642 ~100 μs。

4.3 系统软件设计

温度变送器、涡轮流量计通过串口直接与LabVIEW通信,选用LabVIEW VISA功能模块;高速采集卡采集压力、差压信号,然后发送给LabVIEW,选过LabVIEW 的DAQ、动态链接库等功能模块;PLC 与LabVIEW采用自由口通讯,选用LabVIEW 的OPC 功能模块。LabVIEW 对采集的值进行实时显示[17],通过Database模块将数据保存至My SQL 数据库,设置参数阈值和测试流量阈值,并对数据进行分析,判断管道是否泄漏,当管道泄漏时,报警记录并控制阀门开度。LabVIEW功能模块如图5 所示。

图5 软件功能模块

5 结 语

本文设计了城市燃气输配管道系统实验平台,实验管道包含深地与架空两种管道敷设方式、PE管和钢管两种管道材质。对实验平台系统的结构及工作原理进行了介绍,依据规范确定了钢管设计压力为1.6 MPa,PE管设计压力为0.7 MPa;对DN125 的钢管、PE管直管段和弯管段壁厚进行计算,PE 管道壁厚11.4 mm、钢管直管段壁厚5 mm,钢管弯管段壁厚5.5 mm;对管道进行水力计算和热力计算,确定不同运行工况下,管道的压降和温降;根据压差、设计压力、温降等参数要求,对系统的气源部分、变送器组进行选型;设计数据采集与控制系统,采用基于LabVIEW的上位机监测系统,采集数据保存到My SQL 数据库。根据经验公式,可得出实验系统和实际管道都处于水力光滑区,系统满足雷诺准则,实验结果可推广。