飞剪废料捕捉器设计计算

陈功彬 郭建强 桑孔超

(1:宝武集团广东韶关钢铁有限公司 广东韶关 512123;2:北京中冶设备研究设计总院有限公司轧钢分公司 北京100029)

1 前言

在高速线材生产线,飞剪是不可缺少的重要设备,飞剪位于精轧机前,是负责轧制中切头,切尾和事故碎断的主要设备,并且在工作时处于髙速运转状态,控制精度要求较高[1]。位于飞剪机出口侧后方的出口导槽装置,则是负责剪后的轧件导向。然而,在实际生产中,飞剪机切头时,钢头在惯性作用下会以微大于轧件的速度向前飞行,往往不会按照预设轨迹落入飞剪机下方的溜槽装置中,而是随着轧件继续向前运动,从而飞入导槽,堵住轧件运行的轧制通道,产生卡钢、堆钢事故,严重影响生产线的正常运行[2]。

为了有效消除这一现象,需要在出口导槽装置上增加废料捕捉器,通过电气控制,废料捕捉器可以有效的截住切头,切尾废料,将其拍打进飞剪机下方的溜槽中,保证出口导槽的畅通,从而保证飞剪机的正常运行。

2 装置结构介绍

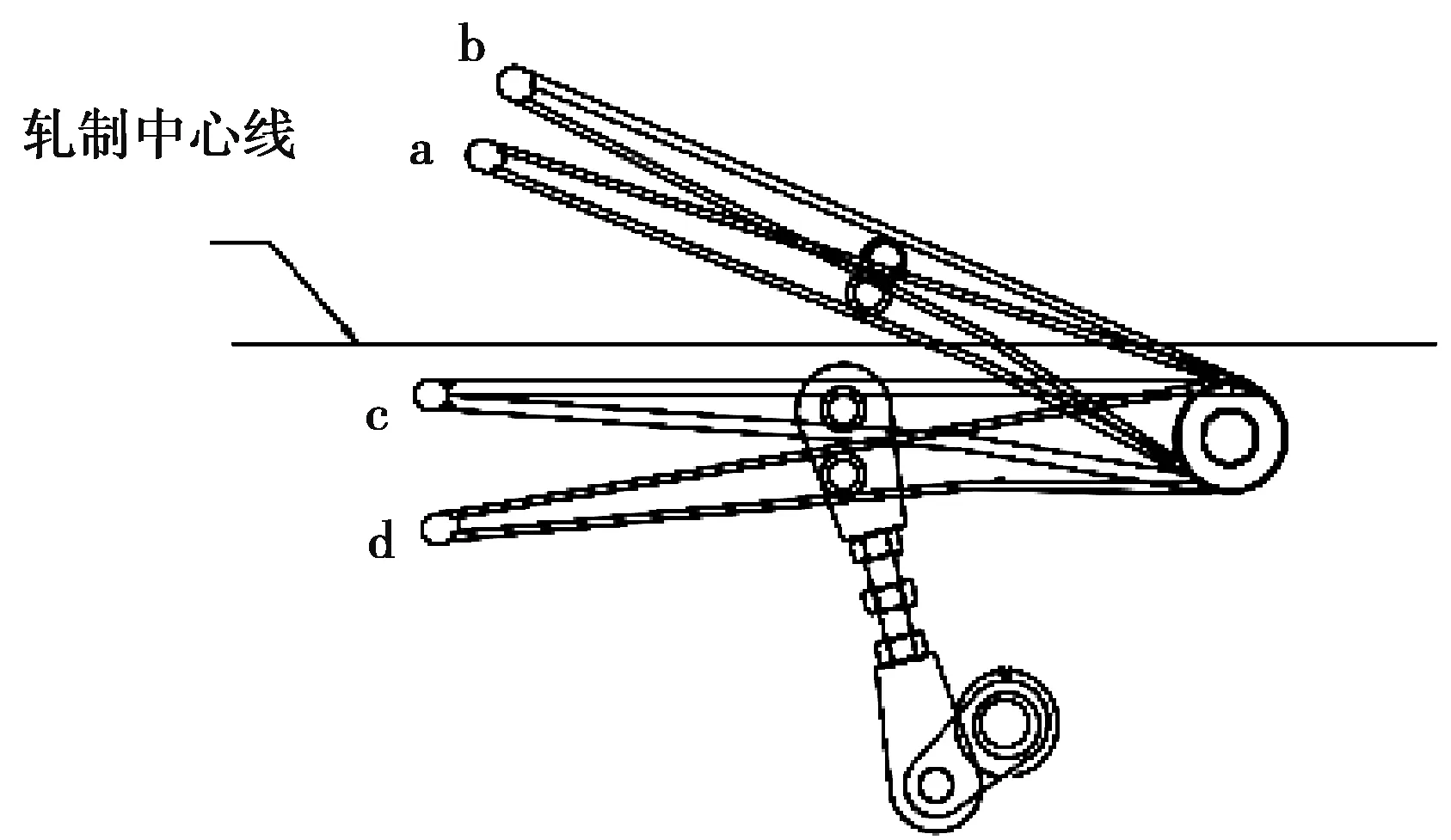

如图1所示,该废料捕捉器由传动装配、连杆装配、摆臂、伺服电机、减速机、联轴器以及制动器等部分组成。

图1 出口导槽装配示意图

设备运行过程中,飞剪机切掉的废料将从左边飞入导槽本体。当料头行进到一定距离时,PLC给伺服电机发送启动指令,伺服电机通过减速机、联轴器带动传动轴转动,传动轴联接连杆装配带动摆臂绕摆臂轴上下摆动,将废料截住并拍打进位于出口导槽下方的收集装置中。

3 计算与分析

3.1 运动过程描述

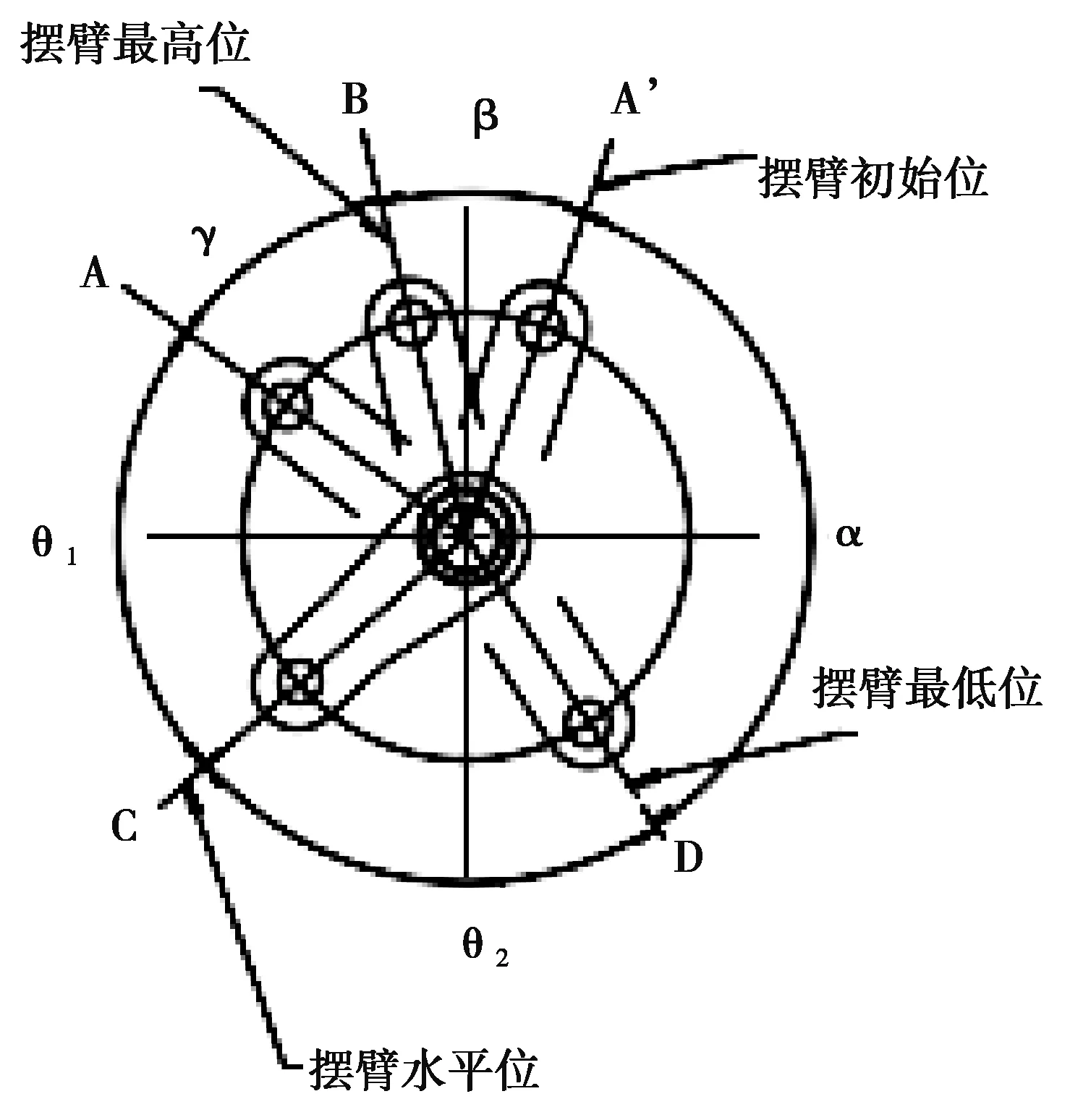

捕捉器摆臂的运动过程如图2所示,伺服电机轴的运动过程如图3所示。当电机轴位于图3所示的位置“D”时,摆臂位于初始位置“d”,如图2所示,也是摆臂所处的最低位置。当热钢坯行进到金属探测器HMD时,说明飞剪即将进行“切头”作业,捕捉器需要进入准备状态,PLC给伺服电机发出启动指令,伺服电机逆时针转过α并停在“A’”位等待下次指令,摆臂在伺服电机带动下由最低位置向上运动至位置“a”,即摆臂即将进行拍打作业的初始位置。

图2 摆臂运动过程示意图

图3 电机转动过程示意图

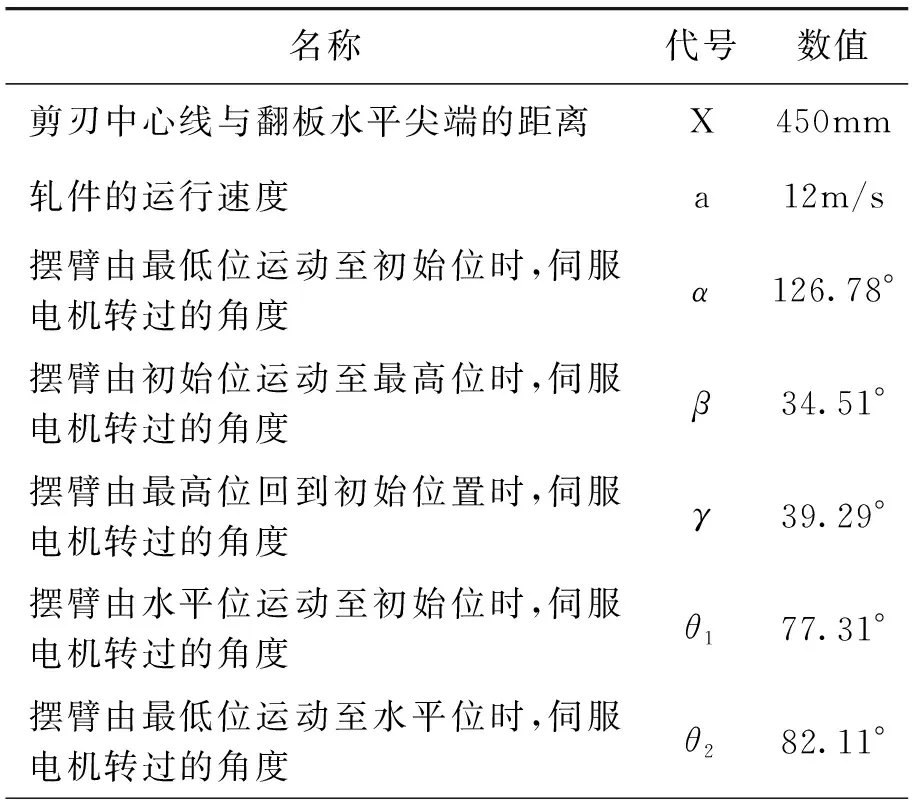

表1 伺服电机角度参数表(数据来源于某工程)

热钢坯行进到HMD的同时,测长编码器开始计数,经过t1秒延时,PLC向伺服电机发出启动指令,伺服电机逆时针加速转过β,由“A’”转到位置“B”,摆臂在电机带动下由位置“a”加速运动到位置“b”,此时摆臂到达最高位置;伺服电机继续加速转过γ,摆臂由最高位继续加速但反向运动,回到位置“a”,飞剪机切除的头部废料大约在该位置被截住。然后伺服电机开始匀速转过θ1,到达位置“C”,最终减速转过θ2后停在位置“D”。在伺服电机带动下,摆臂从“a”处匀速向下运动至其水平位置“c”,此后减速运动至最低位“d”停止,等待下次动作。

当测长编码器开始计数并延时t2秒后,PLC给伺服电机发动启动指令,伺服电机顺时钟加速转过θ2到达位置“C”,同时摆臂在电机带动下也加速运行至水平位置。接下来,电机轴匀速转过θ1到达位置“A”,带动摆臂以恒定速度向上运动至位置“a”,确保捕捉器在电气控制下将飞剪机切除的尾部废料拦截。最终,电机轴减速转过β+γ后停在位置“A’”,而摆臂则在伺服电机作用下,完成一次“a-b-a”的往返摆动,即当前轧件的尾端通过摆臂以后,摆臂最终停回“a”位置,准备进行下一次作业。

3.2 控制过程计算

在工作过程中,捕捉器不仅要保证把切头、切尾的废料顺利拍进溜槽中,防止废料进入出口导槽;还要确保整个动作过程,不影响轧件的正常运行;这对捕捉器的动作精度要求很高。而捕捉器的动作过程由伺服电机控制,因此伺服电机的选择,是该装置能够成功作业的关键。具体控制过程计算如下:

已知剪刃中心线到翻板水平尖端的距离为X;轧件的运行速度为a;

切除头部废料的轧件从剪机中心运行到切头捕捉器前端的时间如下:

捕捉器从位置“a”匀速运动到水平位置(即轧制中心线),伺服电机需从图3所示的位置“A”运动至位置“C”,电机轴匀速转过角度为θ1,即:

为了确保切头后的轧件无障碍通过出口导槽,此时摆臂尖端必须低于轧制中心线,也就是说摆臂从位置“a”运动到位置“c”所用的时间必须小于轧件到达摆臂前端所花费的时间。

该情况下,电机的最低转速为:

当捕捉器从位置“a”经过位置“c”,最终停在位置“d”,此时电机轴转过的角度为(θ1+θ2),即:

假如切头后的轧件到达捕捉器尖端位置时,摆臂停在终点位置,此时电机的转速为:

即伺服电机可能的最大转速。

值得注意的是,摆臂从初始位置“a”开始加速,进行“a-b-a”往复运动,而并非一开始就停在最高位置“b”,从最高位开始加速,就是为了为伺服电机留有足够的加速时间,使其能够获得足够大的转速。

3.3 结果与分析

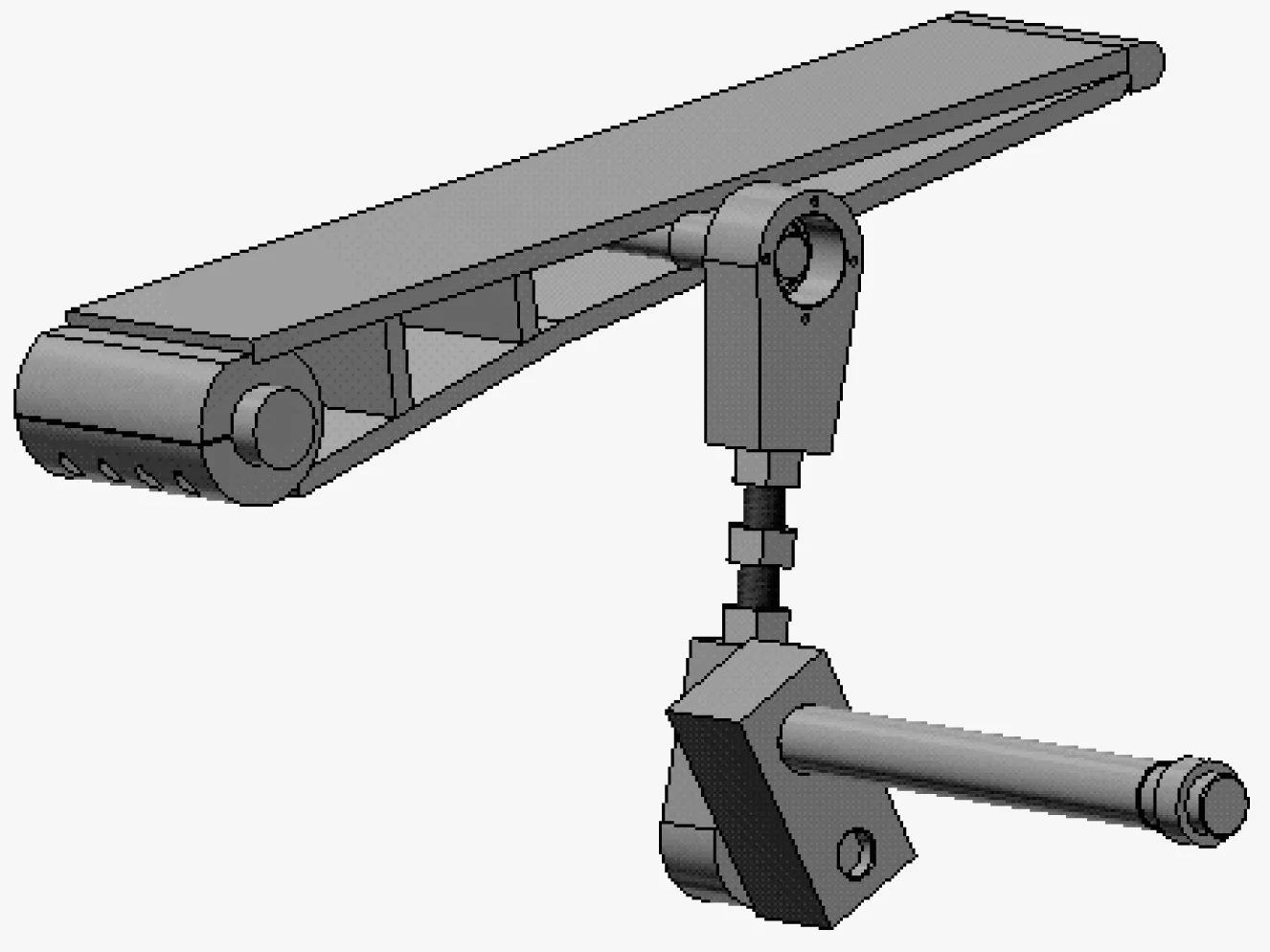

以西门子电机为例,根据上述运动过程的计算结果进行电机选型。考虑到该装置对控制精度要求高,选择能满足高精度的伺服电机[3]。首先,为满足捕捉器的运行速度,伺服电机的转速必须能够覆盖445rpm~870rpm;参考西门子伺服电机选型手册,选择额定转速1500rpm的电机,满足转速要求。其次,需要计算带动捕捉器运转所需的扭矩。传统的手工计算,首先要做出机构简图,套用各种力学公式以及平面几何的概念,再根据结果描绘所需各种曲线。因模型已简化成为最基本的杆单元,计算工程中数值近似取证等问题,造成得出的结果只能作为理论值,和实际还有一定差别。同时,由于传统算法,手算量大,易出现人为计算的纰漏,最终容易造成设计误差[4]。因此,如图4所示,本文采用三维模型运动仿真的方法确定电机最小扭矩。

图4 捕捉器部分三维模型

首先用INVENTOR建立零件的三维模型,装配后根据零件之间的结构关系创建约束条件,然后在“环境”选项中运行“运行仿真”,在传动轴上添加扭矩,通过改变扭矩大小进行仿真实验,最终确定96N·m可以带动负载满足条件地运转。

因此,最终确定伺服电机型号为1PH8133-1DF12-1BA1,该电机功率为15kW,电机额定转速为1500rpm,可保持恒定功率输出的最大转速为5500rpm,输出扭矩为96N·m。

4 结论

综上所述,根据废料捕捉装置的结构特点,结合飞剪机的切头、切尾功能,做运动过程的详细分析,并对装置控制部分进行有效的算,根据计算结果选择合适的电控设备,才能够保证该装置的正确运行,从而实现废料捕捉拍打,进而消除飞剪机出口导槽的堆钢、卡钢现象。除了本文中所涉及的计算外,还需要在实际生产过程中,根据具体情况,对控制部分进行调试,以达到捕捉器的最佳运行状态。总之,该捕捉装置能够解决生产运行中的实际问题,有效地提高飞剪机的运行效率。