基于ANSYS的PC轧机主体系统的振动分析研究

詹大桂1 蒋建华 李逍遥

(1:中机科(北京)车辆检测工程研究院有限公司 北京 102100;2:国家工程机械质量监督检验中心 北京 102100)

1 前言

在轧制生产带钢过程中,轧机振动是长时间困扰轧钢厂的主要问题。现代轧钢工业迅速向大型化、高速化、自动化方向发展,随着轧件重量、轧制速度的不断提高,轧机振动尤其是共振对轧制板材的平整度有直接的影响[1-2]。宝钢1580PC轧机年产量近300万吨,产品厚度1.5~12.7mm,宽700~1430mm,其中板厚小于3mm的占77%[3]。轧制过程中,F4与F5轧机架振动剧烈,尤其是F4最为严重,严重影响工作精度和可靠性,而且造成的附加力矩,使辊面异常损坏,环境噪声也很大,影响正常操作[4-8]。为此,本文从机械系统动力学的角度出发,对轧机主体轧制系统的振动进行模态分析,针对该模拟计算结果及分析结果对轧机振动系统进行优化设计,为轧机减振器的选择、工艺的制定、设备的维护和控制等方面提供指导。

2 PC轧机系统三维模型的建立

根据PC轧机的结构组成以及各零部件的尺寸规格,利用Solidworks三维制图软件,建立PC轧机的几何模型。

从结构上看,PC轧机与普通轧机相比,增加了轧辊交叉装置,把PC轧机的交叉头设计成L形。

根据PC轧机的规格,假设工作辊的尺寸为φ800×1580mm,支承辊的尺寸为φ1400×1580mm;机架、轴承座及交叉头则根据结构设计而成。

3 有限元模型的建立及模态分析

由于是对轧机进行动力学分析,而非刚度和强度计算,所以对各部件进行了简化。

3.1 几何模型的导入

若要对轧机模型在Ansys环境下进行模态分析,必须将将建立好的模型按Ansys允许的格式导入。按照以上分析过程对已经导入的PC轧机模型进行模态分析。PC轧机三维装配体图如图1所示。

图1 PC轧机装配体三维图

3.2 几何模型分析前的一些参数设定

将PC轧机的几何模型成功导入后,然后进行准备工作,包括:指定工程名和分析标题、定义单位、选择分析的学科、定义单元类型、定义单元常数等。

根据所研究的对象及研究内容,将分析的学科定义为结构分析。Ansys软件没有为系统指定单位,因此可以在工程分析中使用任意一种单位制,只要保证使用的所有数据都使用同一单位制即可[9-10]。在这里约定单位为:长度(mm),质量(kg),力(N),时间(s),角度(Degree),频率(Hz)。

接下来定义单元类型,根据所研究的对象,定义其单元类型。将PC轧机的各个构件的单元类型定义为如下形式:

机架部分分成三个体,包括机架立柱段,采用SOLID45单元,单元通过8个节点来定义,每个节点有3个沿xyz方向平移的自由度;机架的上横梁采用SOLID95单元,单元通过20个节点来定义,每个节点有3个沿xyz方向平移的自由度;机架的下横梁采用SOLID92单元,单元通过10个节点来定义,每个节点有3个沿xyz方向的位移。

工作辊采用SOLID92单元;支承辊采用SOLID92单元。

3.3 PC轧机各部件的材料特性

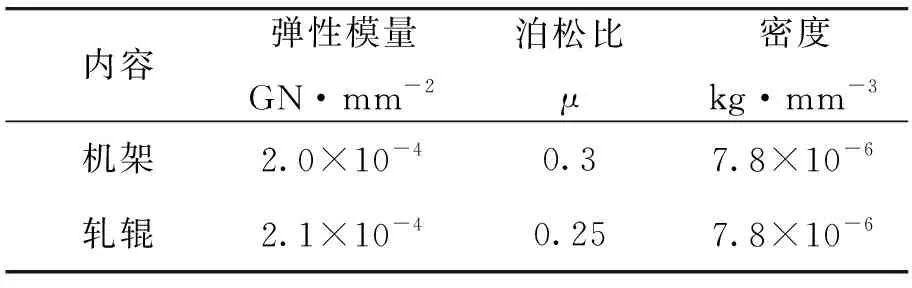

在定义单元类型之后需要定义结构的材料特性。分析过程中,各部分材料特性定义为线形、各向同性且不随温度变化[9-10]。根据参考资料所提供的数据,材料特性主要包括弹性模量、泊松比和密度。将各部分的材料特性如表1所示。

表1 轧机各部分的材料特性

3.4 轧机系统各部分的网格划分

定义完材料特性后,对各模块进行网格的划分。根据所研究的对象,采取自动网格划分,简单又实用。划分网格单元由前面所定义的单元类型而定。

3.5 约束和加载

创建完有限元模型之后,添加载荷和约束,并进行求解。选择模态分析类型,对模型进行加载,的载荷包括边界条件(约束、支承或边界场的参数)和其他外部或内部作用载荷,根据模型的实际工作条件,进行DOF(自由度)约束:各部分的约束情况分别是:机架下表面施加xyz方向约束。轧辊的轴颈端面施加m方向约束。轧辊轴承座与轧辊轴径端面的平行面施加xyz方向约束。在交叉头与轴承座接触的面上施加xyz方向约束。

4 PC轧机结构的模态分析

在ANSYS中,求解模型的固有频率和振型的方法有多种,此处采用子空间法进行模态分析。

整机提取160阶模态,机架提取40阶模态,工作辊、支承辊、轴承座及交叉头都提取10阶模态进行分析。以各零部件的纵向变形量为研究对象绘制应变云图。

4.1 统计分析

将各阶模态做成图表,如图3所示。将150Hz作为频率的划分区间,其中各区间变形量最大的三个频率点进行分析,这三个频率点分别为:378.78Hz、622.86Hz以及912.39Hz,均出现在机架上。统计在各阶最大频率的构件出现次数,如图2,可以看出,机架出现最大频率的次数最多。

图2 整体频率变形图

图3 各构件最大频率出现次数

4.2 机架模态分析

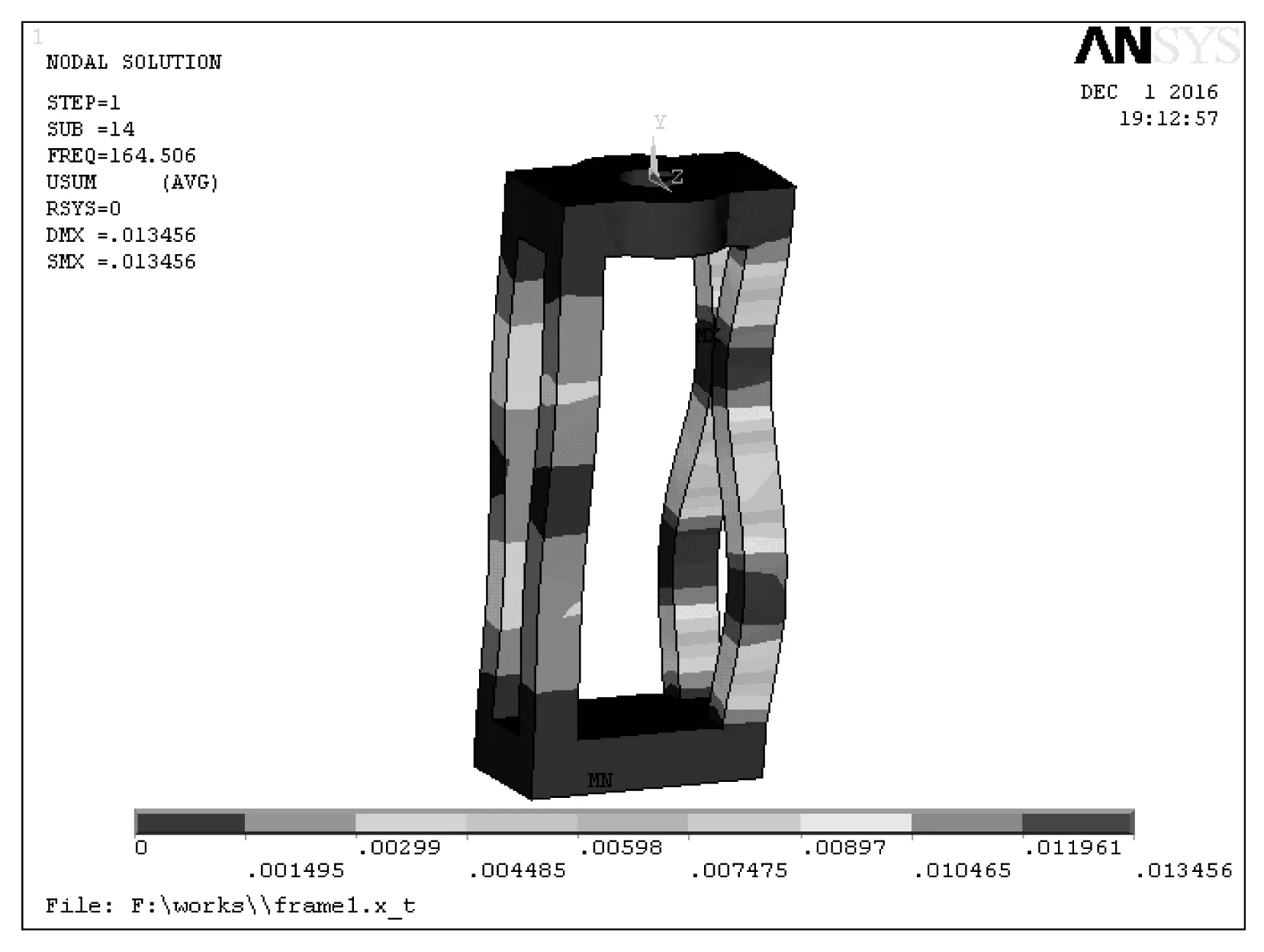

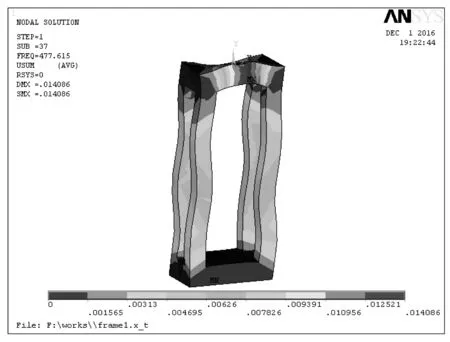

将各阶模态做成图表,如图4所示。将100Hz作为频率的划分区间,其中各区间变形量最大的四个频率点进行分析,这四个频率点分别是:61.356Hz,164.51Hz,284.9Hz,以及477.61Hz。其变形量云图如图5所示。由图5可知前三个频率点位于低频范围内,其余一个频率点位于高频范围内,若整个系统的外激频率接近这四个频率点的时候,可能会形成共振,影响机架工作的稳定性以及轧件的质量,而影响较为严重的频率范围发生在第五频段。从机架结构的应变云图上看,变形量最大的部分基本都发生在立柱部分,因此可以通过优化机架立柱的方法来避免共振情况的发生。

图4 各阶模态频率与变形曲线

图5(a) 机架第4阶模态变形云图

图5(b) 机架第14阶模态变形云图

图5(c) 机架第24阶模态变形云图

图5(d) 机架第37阶模态变形云图

与整体变形量相比,机架的第三个频率点的变形与整体第一个频率点的变形最为接近,频率值也最为接近,由于整机模态分析考虑了各部件接触之间的影响,故变形量较部件大,当机架的振动频率达到378.78HZ时,极易引起整机系统的共振。

5 振动系统的优化设计

通过以上分析,我们选取整体第一个频率点频率378.78Hz作为系统的固有频率。依据振动系统优化设计方法,对机架进行减振处理,选取合理的减振器。若减振器没有阻尼元件,则阻尼比ζ=0,则主系统的振幅B1与主系统在激振力力幅作用下产生的静变位δst的比值如式(1)所示。

(1)

可进一步求出主系统加动力减振器后的两自由度系统的固有频率(主频率)。对于α=1,质量比为μ的系统,两个固有频率(主频率)如式(2)所示。

(2)

显然,当激振频率ω正好等于ωn1或ωn2时,都会使系统产生新的共振。

为了使主系统能安全运转在远离新共振点的转速范围内,希望这两个主频率相距较远。因此就要求值不能太小,一般要求μ>0.1。但对于稳定的定速运转机械,μ值则还可以取得小些。

由以上分析可见,使用无阻尼动力减振器时要特别慎重,应用不当会带来新的损害。所以,这种减振器主要用于激振频率变化不大的情况。

图6 减振器剖面图

首先确定减振器的重量。

选减振器与整体质量比:

则频率如式(3)所示。

(3)

因此能满足减振范围的要求。故减振器辅助质量的重量如式(4)所示。

(4)

(2)计算弹性元件的刚度和尺寸。

(5)

而悬臂梁弹性元件的刚度如式(5)所示。

(6)

若选l=15cm,则弹性杆直径为:

(7)

实际结构中,通常把所选长度l增大30%左右,以便使减振器的固有频率可调。

6 结论

(1)通过ANSYS有限元分析软件对1580PC轧机进行模态分析,提取整体与各部件各阶固有频率,提取各部件比较集中的三个固有频率点:378.78Hz、622.86Hz以及912.39Hz;

(2)经过统计分析,提出出现大变形频率最高的部件为机架。通过对比分析,机架的第三倍频与整体的第一倍频接近,确定轧机系统的固有频率选取378.78Hz(也即2378.74rad/s);

(3)进行无阻尼减振器的选型设计,计算减振器重量为1700N,弹性杆直径为10.2cm,为现场减振器的选择,设备运行和使用的稳定性提供了理论依据。