连续低温炭化炉流场数值模拟①

刘博 张宇 于文杰 刘兵 王昊杰

(1:中核北方核燃料元件有限公司 内蒙古包头市 014035;2:清华大学核能与新能源技术研究院 北京 100084;3:沈阳工业大学机械工程学院 辽宁沈阳 110870)

1 前言

低温炭化是将压制球坯置于氩气气氛内缓慢升温,将基体石墨中的酚醛树脂等有机物裂解转化为具有较高机械强度的树脂炭,消除球形燃料元件压制过程中造成的内应力,初步加强球形燃料元件强度[1]。在此过程中,有机物在隔绝氧气且加热的条件下,从烃类化合物中生成炭保留下来,氢和其它元素通过受热分解被排除逸出。

连续低温炭化炉是在现有批次式炭化炉基础上,实现连续进出物料[2]。连续式炭化炉和批次式炭化炉的主要区别,除了进料方式的差别,主要体现在温度区间分布,以及炉内气氛分布的差异。其中炉内气氛的分布和流量对炭化工艺的影响较大,炉内气体主要作用是作为保护气体,并且载带出树脂的分解产物,是设计中的难点。本文针对连续低温炭化炉内氩气流动情况,应用Ansys Fluent软件进行数值模拟计算[3],优化炉腔内结构和进气、排气口的设计方式。

2 连续低温炭化炉结构

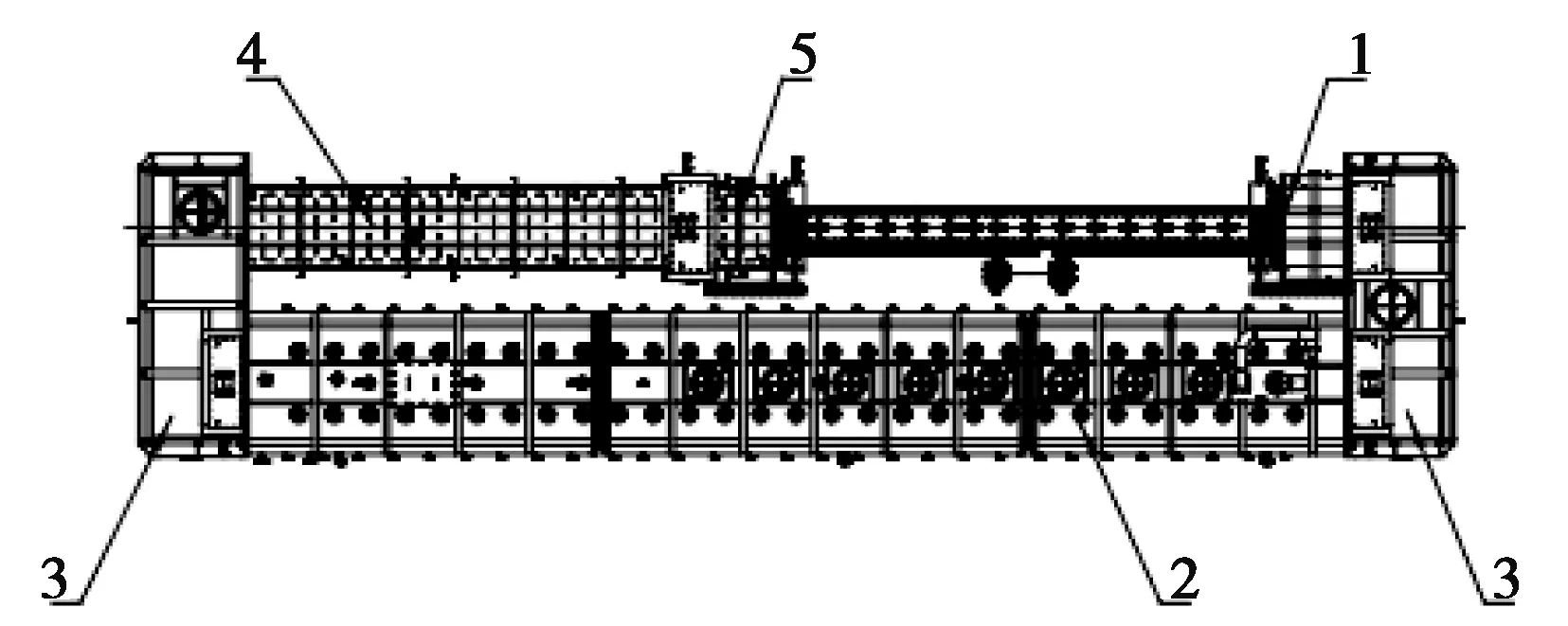

连续低温炭化炉主要由进料室、气氛保护加热炉、横移过渡室、水冷套机构、出料室等五部分组成,如图1所示。第二部分是最重要的炭化处理部分,主要研究气体在该部分的分布和流量。

图1 连续低温炭化炉1-进料室;2-气氛保护加热炉;3-横溢过渡室;4-水冷套机构;5-出料室

3 流场数值分析计算

3.1 数学模型

连续低温炭化炉建模流域的方法首先是抽取流道,即不考虑炉体的外形特征,只研究气体流动区域的模型。其流道包括从底部缝隙进入内部流域和从上部排气后排出气体的区域。

3.2 网格划分

本模型网格采用ICEM进行划分,由于内部结构复杂,采用六面体的结构网格不能满足划分要求,所以采用四面体网格对重要网格加以控制,网格最大尺寸30mm,网格数量200万以上,网格质量0.1以上,保证结果的稳定可靠。

3.3 边界条件

模型下面两个的横截面作为气体进入口,采用速度入口(Velocity inlet),其速度值设为v=1m/s,上面圆柱面设置为压力出口(pressure-outlet),压力值设置为0Pa。其余面设置为壁面Wall。室内的气体为氮气,其材料参数按照氮气的物理特性选取。

3.4 热传导传热数学控制方程

炉腔内部气体热传导与介质原子、分子活动相关,气体导热可以看作是物质中质点之间的相互作用,能量较大的质点向能量较小的质点传输热量[4][5]。热传导理论是描述物质的微观理论,指物质各部分之间没有相对位移,仅通过分子、原子或者电子等微观的粒子的相对运动来传递热量。热流密度是单位时间通过单位面积的热量大小,用q表示为:

式中:q—热流密度,W/m2;

λ—导热系数,W/(m·℃);

热传导一般发生在GIS管线筒体发热元件与周围接触的固体元件之间,它们通过传导进行热量传递,而对于同一元件,由于各部位的热量分布不均匀也会发生热传导现象。

3.5 求解设置

在求解设置里面,首先选用标准k-ε湍流模型进行模拟,动量和湍流动能选用二阶迎风格式[6]采用SIMPLEC算法,在微分离散格式中,梯度选择Green-Gauss Node Based。压力采用PRESTO!其他都选用二阶迎风方程。迭代设置为2000步。

3.6 结果与分析

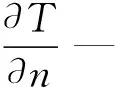

在前处理迭代计算的过程中,首先通过残差曲线的变化情况来判断计算的收敛趋势,而计算收敛的标准是通过监测某个物理量(如速度、压力等)在特定位置上的变化情况来确定的:如果该物理量的大小随着迭代的继续而不再发生变化,或者是在一个很小的区间范围内波动,则认为计算已经收敛。本实验在迭代计算到1000步左右步时已经收敛,如图3所示。

图3 为残差曲线

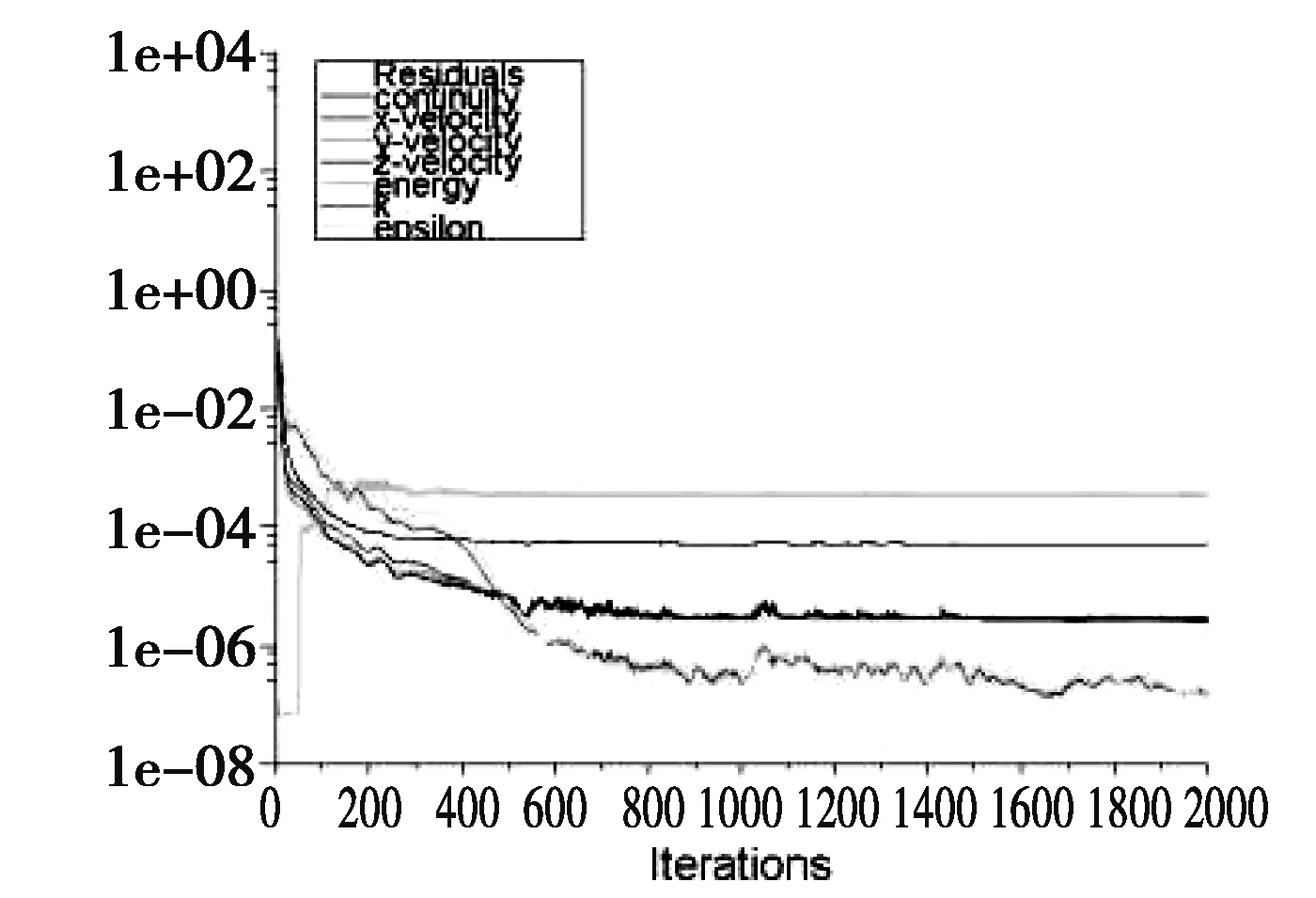

图4是炉腔纵向截面的速度分布云图,可以看出,除出口部分的速度比较大以外,其余整个炉腔内的速度都是均匀的。图5是炉腔纵向截面的压强分布云图,可以看出整个炉腔内的压强分布也是很均匀的,出口部分由于与外界连通压强趋于外界大气压很低。

图4 纵向速度矢量图

图5 纵向压强矢量图

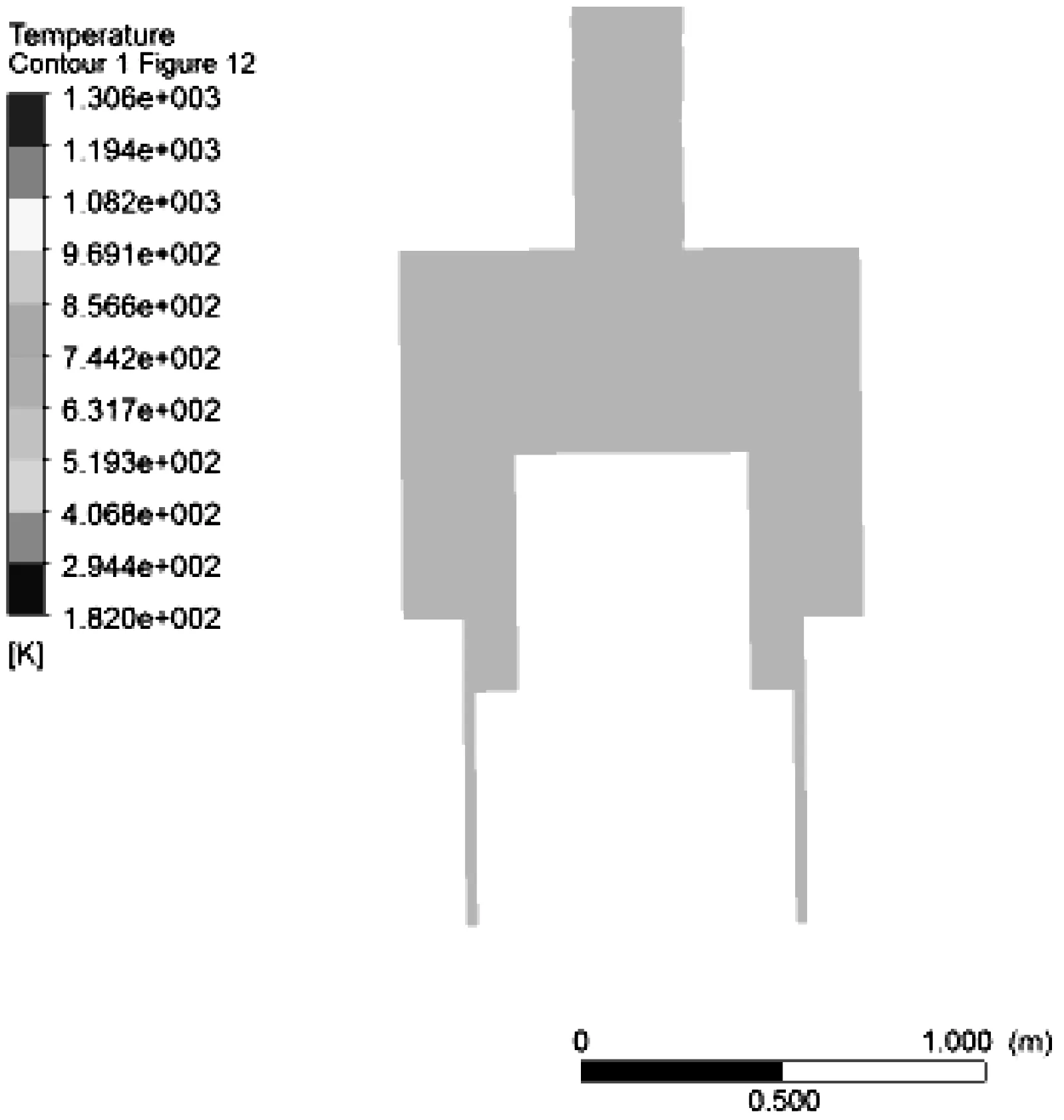

图6为炉腔纵向截面的温度分布云图,由中可以看出整个炉腔的温度分布很均匀,说明炉腔的内部设计对传热影响不大。

图6 纵向温度矢量

4 结论

(1)本文应CAXA软件进行三维流域模型的建立,应用Fluent-ICEM进行网格划分,网格质量比较高,残差也很平缓,收敛效果很好,应用Fluent软件模拟分析了连续炭化炉内气体流动分布情况。

(2)连续炭化炉内气体流动模拟的流速均匀,没有突出的异常节点,气体速度分布稳定。炉内气体速度最大数值为20m/s,出口的速度值大约为16m/s左右。

(3)连续炭化炉内气体压强分布均匀,压强值也在可控范围内。入口压强为0Pa,炉内压强最大值为390.6Pa,整个炉腔的结构设计合理。

(4)整个炉腔的温度均匀,说明连续炭化炉的加热的值设置比较合理。