过氧化氢诱导介孔CeO2的合成及对酸性橙7有机染料的吸附研究

杨承伟,何 倩,叶大伟,钱珍妮,翁郭蓥,金芷如,徐要辉,b*

(乐山师范学院 a.电子与材料工程学院;b.功能材料实验室,四川 乐山 614000)

0 引言

目前,水体污染是世界十大环境问题之一,水作为生命之源,它的污染严重威胁着生物体的健康和生命。由造纸、纺织和皮革等行业排放的污水中含有大量的有机染料,是目前重要的污染源之一,其中,偶氮染料废水的排放量占所有染料废水总排放量的70%左右,这些染料废水一般具有毒性,具有致癌的风险,且很难被生物降解[1]。近年来,国内外研究者一直致力于偶氮染料的处理,发展了不同的净化方法,例如膜分离法[2]、催化降解法[3]、生物降解法[4]和超声波气振技术[5]等。其中,吸附法由于具有工序简单,成本低和效率高等特点,被广泛应用于有机染料废水的处理,而具有孔结构和高比表面积的吸附剂更是备受青睐[6]。

二氧化铈(CeO2)作为一种重要的稀土氧化物,在催化剂、固体氧化物燃料电池、氧气传感器以及污水治理等方面具有广泛的应用[7-10]。与块状CeO2相比,具有介孔结构的CeO2拥有丰富、有序的孔道结构,因此具有更高的比表面积,在实际应用中可以大大优化和改善其使用性能。目前,制备介孔CeO2的方法主要是模板法,即采用多孔二氧化硅(SiO2)等作为硬模板或者采用表面活性剂(例如CTAB、P123等)作为软模板,首先合成模板剂与铈化合物的复合物前驱体,之后通过物理或化学方法去除模板剂,最终再经热处理工艺得到具有介孔结构的CeO2[11-14]。模板法虽然可以制备性能优异的介孔CeO2,但通常会采用有机危险试剂(如丙酮)、酸或碱试剂、高温焙烧等去除模板剂,继而增加了介孔CeO2的制备成本,同时容易造成二次环境污染。因此,发展一种低成本、环境友好型工艺制备介孔CeO2是当前研究的重要内容。

因此,本论文提供了一种在不添加模板剂的条件下制备介孔CeO2粉末的思路,运用温和的湿法化学法,以Ce(NO3)3·6H2O、(NH4)2CO3、H2O2和H2O为原料,在室温下合成了具有高比表面积的介孔CeO2粉末,避免了模板剂的使用以及高温焙烧等工序,大大缩短了了实验流程、降低了实验成本、减少了能耗。同时,考察了所得介孔CeO2产品对酸性橙7偶氮染料的吸附效果。

1 实验

1.1 实验试剂

六水合硝酸铈(Ce(NO3)3·6H2O,99.95%)和碳酸铵((NH4)CO3,AR)分别购买于上海阿拉丁生化科技股份有限公司和上海麦克林生化科技公司,过氧化氢(H2O2,30 wt.%)和无水乙醇(≥99.7%)均购买于成都市科隆化学品有限公司,酸性橙7(AO7,>97.0%)购买于梯希爱上海化成工业发展有限公司。此外,实验过程中均采用蒸馏水作为溶剂,同时蒸馏水还用于试剂的溶解以及样品的洗涤等。

1.2 样品合成

以Ce(NO3)3·6H2O作为铈源,以(NH4)2CO3作为沉淀剂,以蒸馏水作为溶剂,采用化学沉淀法首先合成铈的前驱体,之后添加不同浓度的H2O2作为氧化剂,用于实现铈前驱体向CeO2的物相转变。具体操作如下:室温下,将10 mL (NH4)2CO3水溶液(0.6 mol/L)滴加到正在搅拌的20 mL Ce(NO3)3·6H2O水溶液(0.2 mol/L)中,溶液中立即产生白色沉淀。用浓度为30 wt.%的H2O2配置成体积为12 mL、浓度为5~30 wt.%的H2O2水溶液。将不同浓度的H2O2水溶液滴入到上述正在搅拌的白色悬浮液沉淀中,白色沉淀立即转为橘黄色,继续搅拌反应5 min,之后静置6 h。最后,用蒸馏水和无水乙醇洗涤数遍,在80 ℃下干燥24 h后得到淡黄色的CeO2粉末。

1.3 表征

采用X射线衍射仪(XRD,DX-2700)对所得样品进行物相分析,射线源为Cu靶的K射线,管电压为30 kV,管电流为25 mA;采用扫描电子显微镜(SEM,JSM-7500)观察所得样品的形貌和尺寸;采用比表面积与孔隙度分析仪(ASAP 2460)对CeO2的比表面积、孔径和孔容进行分析。

1.4 吸附性能测试

以AO7染料为吸附对象考察所得介孔CeO2样品的吸附性能。具体操作如下:室温下,将0.2 g CeO2粉末加入到100 mL 140 mg/L的AO7水溶液中,并进行震荡(速度为200 rpm)。分别在10、30、60和120 min时取样,并立刻离心并取上清液。使用U-3900型紫外分光光度计测量上清液在吸收波长为484 nm处的吸光度A,并通过公式(1)计算CeO2在t时刻对AO7染料的吸附率(%)。注:吸附实验的所有操作均在避光的条件下进行。

(1)

其中,A0为初始AO7水溶液的吸光度,At为吸附反应t时刻时AO7水溶液的吸光度(t= 0、10、30、60和120 min)。

2 结果及讨论

2.1 物相分析

采用XRD技术表征所得样品的物相结构。图1是在室温条件下将(NH4)2CO3水溶液添加到Ce(NO3)3·6H2O水溶液后所得铈前驱体的XRD图谱。从图1中可以看出,其物相结构主要为Ce2(CO3)3·8H2O(JCPDS No. 38-0377)。此外,从XRD图谱中还可以看出,Ce2(CO3)3·8H2O物相的特征峰强度高,且峰形尖锐,根据布拉格方程可知,只有满足衍射条件的晶面才能参加X射线的衍射,参加衍射的晶粒数目越多其特征衍射峰也就越强,所以前驱体样品中的Ce2(CO3)3·8H2O的结晶度是比较高的。

图1 室温下(NH4)2CO3添加到Ce(NO3)3·6H2O后所得铈前驱体的XRD图谱

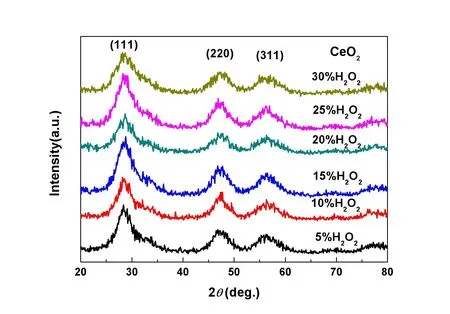

图2是向Ce2(CO3)3·8H2O的悬浮液中添加不同浓度的H2O2后所得一系列样品的XRD图谱。从图2中可以看出,所有样品的XRD图谱均在2θ约为28、47和56位置处出现了三个明显的衍射峰,对应的物相为立方萤石结构的CeO2(JCPDS No. 34-0394),相应的晶面分别为(111)、(220)和(311)。此外,在图2的XRD图谱中并没有出现其它物相的衍射峰,如Ce2(CO3)3·8H2O,表明Ce2(CO3)3·8H2O前驱体在H2O2氧化剂的作用下已经完全转变为了CeO2,所得样品的纯度较高。从图2中可以明显的看出,随着H2O2溶液浓度的增加,所得CeO2样品的特征衍射峰出现了宽化现象,XRD衍射峰的宽化现象是由于样品的晶粒尺寸变小、晶格畸变增大而导致的。所以,H2O2溶液的浓度在此实验中对于CeO2样品的晶粒尺寸具有一定的影响。

图2 室温下向Ce2(CO3)3·8H2O的悬浮液中引入不同浓度H2O2溶液后所得样品的XRD图谱Fig. 2 XRD Patterns of CeO2 Samples Obtained Following the Addition of H2O2 with Different Concentrations to Ce2(CO3)3·8H2O Suspension at Room Temperature

2.2 吸附性能分析

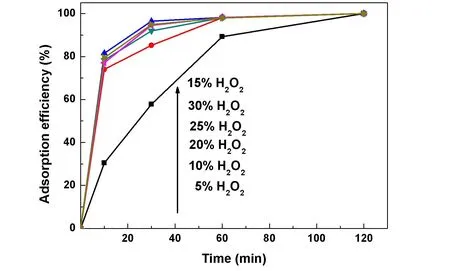

图3是向Ce2(CO3)3·8H2O的悬浮液中引入不同浓度H2O2溶液(5~30%)后所得CeO2样品对AO7染料随时间变化的吸附率。从图3中可以看出,除了H2O2浓度为5%时所得CeO2样品外,其他CeO2样品在吸附反应开始的10 min内对AO7染料的吸附较快,随后继续延长时间,对AO7的吸附逐渐变慢,并且在60 min时逐渐趋于平衡,表明吸附达到饱和,其吸附率均接近100 %。此外,CeO2样品对AO7的吸附率从H2O2浓度为5%到10%有很明显的提升,并且在H2O2浓度为15%时所得CeO2样品对AO7的吸附率达到最大,随后继续增加H2O2的浓度,所得CeO2样品对AO7的最终吸附率相差不大,但吸附相对较为缓慢,这可能是因为H2O2的浓度在15%时对CeO2的颗粒度和孔道尺寸方面的调控达到了最优。

注:CeO2吸附剂的浓度:1.0 g/L;AO7的初始浓度:140 mg/L;溶液的体积:100 mL;搅拌速度:200 rpm;反应温度:室温;光照条件:避光。

2.3 形貌分析

采用SEM技术观察CeO2样品的微观形貌和尺寸。图4是使用H2O2溶液浓度为15%时所制备CeO2粉末的SEM图片。从图4中可以看出,CeO2样品的形貌是由许多细小的类球形颗粒组成的团聚体,颗粒尺寸大小均匀,且处于纳米级别。

图4 H2O2溶液浓度为15%时所得CeO2粉末的SEM图片

2.4 孔结构及比表面积分析

采用N2吸附-脱附实验表征CeO2样品的孔结构以及比表面积。图5是向Ce2(CO3)3·8H2O悬浮液中添加15% H2O2后所得CeO2样品的N2吸附-脱附曲线。从图5中可以看出,CeO2样品的N2吸附-脱附曲线在相对压力范围为P/P0= 0.7~1.0区间出现了滞后回线,属于典型的II型等温线,表明所得CeO2样品为介孔材料[15]。采用Brunauer-Emmett-Teller方法计算CeO2样品的比表面积,其值高达130.0 m2/g。此外,采用Barret-Joyner-Halenda方法计算CeO2样品的孔径和孔容,其值分别为7.70 nm和0.2598 cm3/g。

图5 H2O2溶液浓度为15%时所得CeO2粉末的N2吸附-脱附曲线

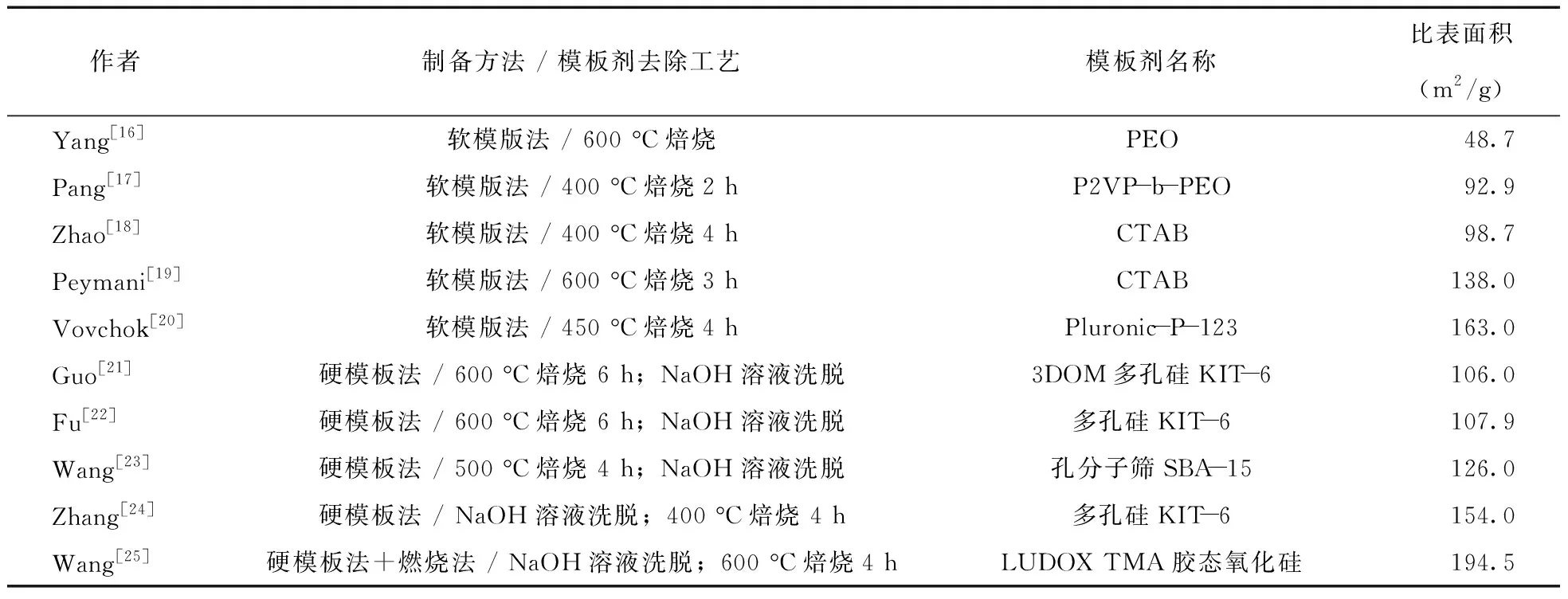

表1给出了最近几年采用模板法合成介孔CeO2的相关报道,包括模板剂的种类、模板剂的去除工艺和比表面积的大小。从表1中可以看出,PEO、CTAB和Pluronic-P-123等表面活性剂是常用的软模版剂,需要采用热处理的方式(即焙烧工艺)去除软模版剂,焙烧温度范围为400~600C,焙烧时间为2~4 h。而具有多孔结构的二氧化硅(SiO2)是常用的硬模板剂,需要采用NaOH溶液溶解和去除模板剂,同时也需要采用焙烧的方式实现前驱体向CeO2的物相转变或者提高CeO2样品的结晶度焙烧温度范围为400~600C,焙烧时间为4~6 h。在本论文的工作中,所得介孔CeO2的比表面积为130.0 m2/g,通过对比表1中介孔CeO2的比表面积可以发现,本论文所提供的方法制备得到的介孔CeO2的比表面积处于中上水平。但从制备工艺和成本上分析,本论文中制备介孔CeO2的方法更具优势:首先,不添加任何软/硬模板剂,从而避免了模板剂的去除工艺;其次,未使用焙烧工艺,大大减少了能耗;最后,操作简单、条件温和、成本低。因此,我们在本论文中提供的制备介孔CeO2的方法具有很大的发展空间,有望实现批量生产。

表1 采用模板法合成介孔CeO2的最新报道

3 结论

在不添加模板剂的前提下,室温下采用温和的湿法化学法合成了具有介孔结构的CeO2粉末。实验流程主要分为两个步骤:首先,以Ce(NO3)3·6H2O为铈源,(NH4)2CO3为沉淀剂,水为溶剂,运用化学沉淀法合成Ce2(CO3)3·8H2O前驱体;之后引入H2O2作为氧化剂,用以实现Ce2(CO3)3·8H2O前驱体向CeO2的物相转变。所得介孔CeO2对AO7偶氮染料展现出了优良的吸附性能,当H2O2的浓度为10 wt.%以上时所合成的CeO2样品,在吸附反应为60 min时可将初始浓度为140 mg/L的AO7溶液几乎完全吸附。N2吸附-脱附实验表明,H2O2的浓度为15 wt.%时所得到的CeO2样品具有介孔结构,其比表面积高达130.0 m2/g,孔径为7.70 nm,孔容为0.2598 cm3/g。最重要的是,本论文提供的制备介孔CeO2的思路可以拓展至制备其他介孔金属氧化物材料,为介孔氧化物材料的制备提供了一种新思路。