起落架液控阀阀芯摩擦特性研究 ①

陈宏胜, 孙 亮, 唐 猛

(1.池州职业技术学院 机电与汽车系,安徽 池州 247000;2.合肥工业大学,安徽 合肥 230000;3.平高集团有限公司,河南 平顶山 467000)

0 引 言

起落架能够完成起飞、着陆、地面滑行等多种功能,耗散、吸收运动过程各种能量。如:下沉垂直动能,刹车时水平动能[1]。飞机起落架结构如图1[2]。飞机即将降落时甩出起落架,要确保起落架以高速运动撞击地面后不被弹回,这就要求液压缸活塞缸在伸出之后能够锁紧,不仅要考虑选择中位机能为“H”或“Y”三位四通换向阀,而且还要对液控阀阀芯摩擦性能和阀芯腔体油液泄漏性能进行研究[3]。

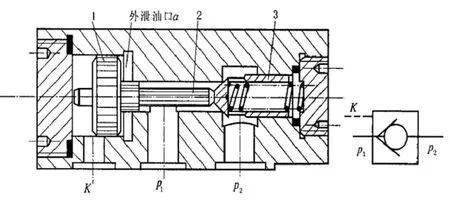

1 液控阀结构原理

如图2,在控制口K处没有压力油通入时,在弹簧和球形阀芯的作用下,液压油只能由p1口向p2口流通,不能反向流动,这时它的功能相当于单向阀;当控制口K通入压力油,控制活塞将阀芯顶开,则可以实现油液由p2到p1的反向流通。由于控制活塞有较大作用面积,所以K口的控制压力可以小于主油路的压力[4]。

1-控制活塞,2-推杆,3-阀芯

2 阀芯液动力

2.1 阀芯稳态液动力

将阀芯腔内液体作为控制体,列动量方程得[5]

∑F=ρq(β2v2-β1v1)

(1)

阀芯稳态液动力为:

Fbs=ρqvcosφ

(2)

(3)

(4)

将式(3)(4)代入(2)得

(5)

如Cd=0.7,Cv=1,cr=0,w=10mm,φ=69°,Δp=10MPa,xV=1mm,则阀芯稳态液动力Fbs≈50N。当系统出现高压、大流量,阀心操纵即成为关键问题。

2.2 阀芯瞬态液动力

开口度发生变化,腔体内长度为l部分液压油的速度即发生变化,出现要么加速,要么减速的现象,此刻阀心受制反作用力Fbt——阀芯瞬瞬时变化液动力。当流入阀腔流量q,阀芯截面面积As,油液质量m0,阀心移动的速度为v,则有[6]:

(6)

由(4)和A0=wxV可知,流量的变化率dq/dt为:

(7)

将(7)式代入(6)得:

(8)

当液压油流出阀体内腔时,阀芯开口度增大,油液运动速度增大;当阀芯开口度减小时,油液运动速度减小,阻碍阀心运动。

3 阀芯卡紧力

当径向不平衡力作用于阀芯时,阀芯在运动过程中必然会与阀体内部腔体发生碰撞、摩擦,致使阀心在运动过程中受到的阻力便会大大增加。径向不平衡力估算公式[7-9]:

(9)

式中,Δp=p1-p2;Δr=r1-r2;h1=h0-ecosθ,h0为阀芯与阀套同心时大端的缝隙值。

由式(9),并设在阀芯大端已接触阀套,即e=h0时,令D=2r1则得

(10)

当Δr/h0=0.9时有极值,故有

Fmax0.27lDΔp

(11)

设摩擦系数为f,则阀芯最大摩擦阻力为:

Ft=0.27flDΔp

(12)

卡紧力增大导致结构磨损量加剧,同时伴随着飞机起降次数的增加导致磨损量的堆积,致使运动副表面锈蚀,从而导致摩擦系数增大[10]。

4 起落架伺服系统模型构建

起落架伺服系统模型如图3所示,将溢流阀并联在变量泵的出口进行安全保护,溢流阀阀芯锁紧[8]。蓄能器释放方波电信号控制变量泵启停,并在蓄能器出口连接两条之路,一支路为低压回路控制伺服阀导阀锥阀阀芯,另一支路为高压回路控制伺服阀主阀滑阀阀芯[9]。当液压油压力达到导阀弹簧调定压力值时,导阀阀芯开启,主阀阀芯开启,高压油液流入振动缸腔体对活塞连杆做功,推动外部负载运动。缸体一端连接着传感器用来检测缸体位移信号,将反馈信号与期望信号进行比较形成误差信号,并运用线性控制器进行控制直至误差信号值为零。

1-位移信号源;2-增益环节;3,4-控制器;

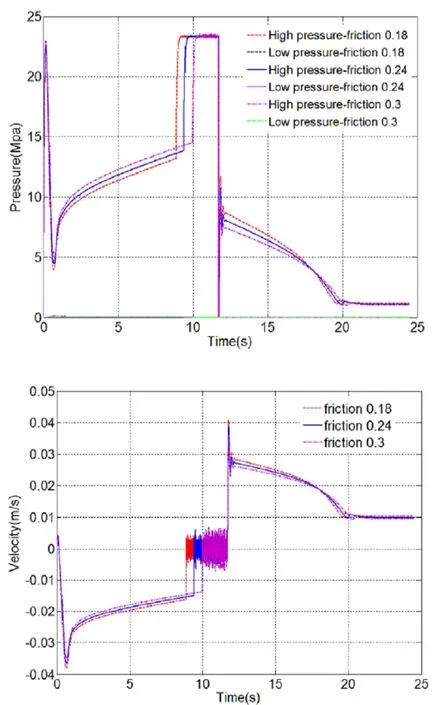

运用AMESim软件选用摩擦系数这一变化参数描绘起落架性能影响如图4所示。

图4 摩擦系数对起落架性能影响

由图3可知,摩擦系数增大,卡紧力增大,导致起落架收放速度存在一定的滞后现象。应对关键联动部位进行适当润滑或及时更换损坏衬套和轴承。

5 阀芯泄露特性

当滑阀应用于伺服阀时,设滑阀阀芯直径为d,阀芯于阀体间隙大小为h,间隙长度为l,则间隙流量为[11]:

(13)

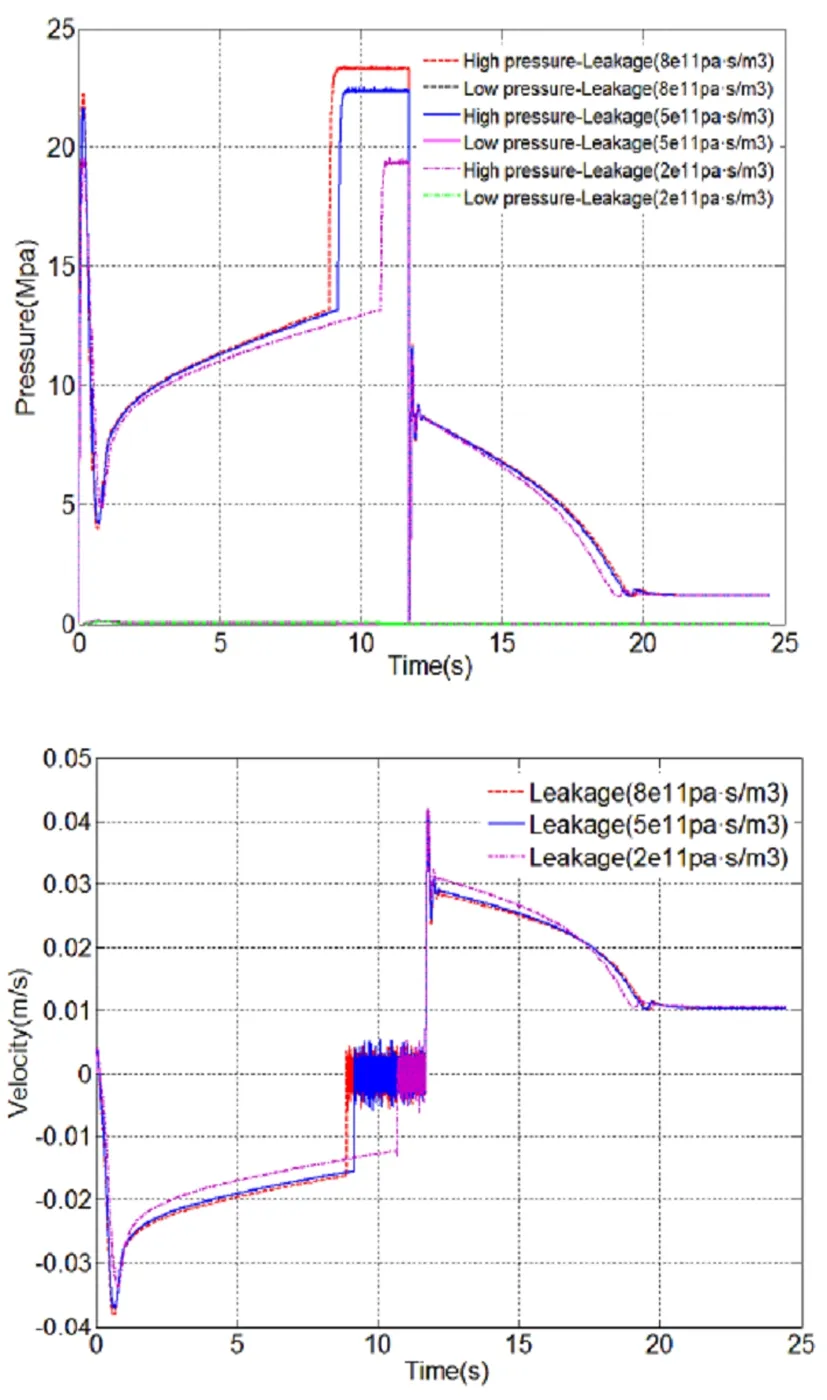

液控阀密封故障是导致油液泄漏最常见的问题。如图5所示。运用AMESim元件选择不同的泄漏系数,研究起落架收放系统性能。

由图4可知,阀芯泄漏对起落架的收起影响较大,对于放起落架过程影响较小。当阀芯泄漏参数增大,速度变慢,效率降低,从而影响起落架收放。对于放起落架而言,由于驱动力取决于负载,因而阀芯泄露不会对放起落架影响。

图5 泄露参数对起落架性能影响

6 结 语

(1)摩擦系数增大,卡紧力增大,导致起落架收放速度存在一定的滞后现象。应对关键联动部位进行适当润滑或及时更换损坏衬套和轴承。

(2)减小油液泄漏,可在活塞上开环形均压槽。提高间隙密封的效果,使油液的泄漏量减少;阻止活塞轴线的偏移,利于保持配合间隙,保证润滑效果,减少活塞与缸壁的磨损。