基于圆环状电容传感器的颗粒流动参数测量☆

王颢然,李 舒,李 健,许传龙

(1.东南大学能源与环境学院火电机组振动国家工程研究中心,江苏 南京 210096;2.南京市计量监督检测院科技发展部,江苏 南京 210037)

煤气化是煤化工中的重要过程之一,指的是在高温高压条件下,固体煤粉颗粒与气化剂(空气、水蒸气等)发生化学反应,转化为气体产物和少量残渣的过程[1]。煤粉普遍采用密相气力输送的方式输送到气化炉中进行气化反应,实现煤粉颗粒流动参数的在线测量对于煤气化过程的控制与优化意义非凡。目前为止,已有多种方法,如电容法、声学法、光学法、辐射法及微波法等[2-3]用于气固流动参数测量。其中,电容法具有测量原理简单、非接触式、成本低、适用范围广以及适合于工业上的实时在线应用等优点[4-7],得到众多研究者的广泛关注。

电容传感器技术可针对不同测试对象对传感器进行结构优化设计,并应用于气液或气固两相流的浓度测量中[8-10],基于互相关技术的电容传感器也可以用于颗粒速度的测量[9],文献[11]运用螺旋电极电容传感器测量煤粉颗粒的浓度,并结合煤粉速度静电互相关测量开发了静电与电容集成测量系统,能够对气化炉中浓相煤粉输送过程中的速度、浓度和流量进行同时准确测量。然而,由于传统的电容传感器电极一般都是贴于绝缘管道的外侧,当绝缘管道的温度发生变化时,其介电常数也会发生变化,从而引起温度漂移问题,使得不同温度下的测量结果偏差极大,严重影响测量仪器的推广和应用。

针对电容传感器在实际应用中存在的温度漂移问题,本文提出一种新型圆环状电容传感器结构,开发了相应的颗粒流动参数测量系统,并对其测量性能进行了实验评价。

1 测量原理

1.1 传感器结构

图1为圆环状电容传感器结构示意图及三维视图。包括轴向长度W1均为40 mm的一个激励电极和两个检测电极,激励电极和检测电极由轴向长度W2为10 mm的两个保护电极隔开,所有电极的内径和外径分别为R1=50 mm,R2=60 mm。电极之间设置有轴向长度为W3的隔离环,材料一般为聚四氟乙烯。圆环状电容传感器的最外层是屏蔽罩,各部分通过挤压整合为一体,无内衬结构,屏蔽罩的内径R3为80 mm。

图1 圆环状电容传感器

1.2 隔离环尺寸及介电常数对传感器电容的影响

电容传感器的评价指标主要有灵敏度、均匀性等参数。灵敏度指的是电容传感器对流经其敏感区域多相流的灵敏程度,主要从电容变化的相对量对其进行表征,相对变化量越大表明电容传感器灵敏度越高。

电容灵敏度可以定义为

(1)

式中Co——传感器内未插入物体时的电容值;

Cx——传感器内插入物体时的电容值;

β——传感器内物体所占的体积浓度;

S——传感器的电容灵敏度,即每单位体积浓度的电容变化率。

运用COMSOL Multiphysics多物理场仿真软件探究了绝缘环轴向长度及介电常数变化对传感器电容灵敏度的影响。仿真过程中将直径为8 mm,轴长与传感器等长的有机玻璃棒置于传感器同一轴向位置不同径向位置,β值为0.64%。图2为绝缘环轴向长度变化对传感器径向电容灵敏度的影响。可以看出:随着绝缘环轴向长度的增大,电极中心区域灵敏度增加,为了使传感器具有较高的灵敏度特性,应选取较大的绝缘环轴向长度。图3比较了绝缘环介电常数变化对电容传感器空管电容的影响。可以看出,当绝缘环尺寸固定时,其介电常数的变化对电容传感器空管电容几乎没有影响,因此设计的传感器结构可以有效抑制传统电容传感器的温度漂移特性。

图2 绝缘环轴向长度变化对传感器径向电容灵敏度的影响

图3 绝缘环介电常数变化对传感器电容灵敏度的影响

1.3 颗粒流动参数计算

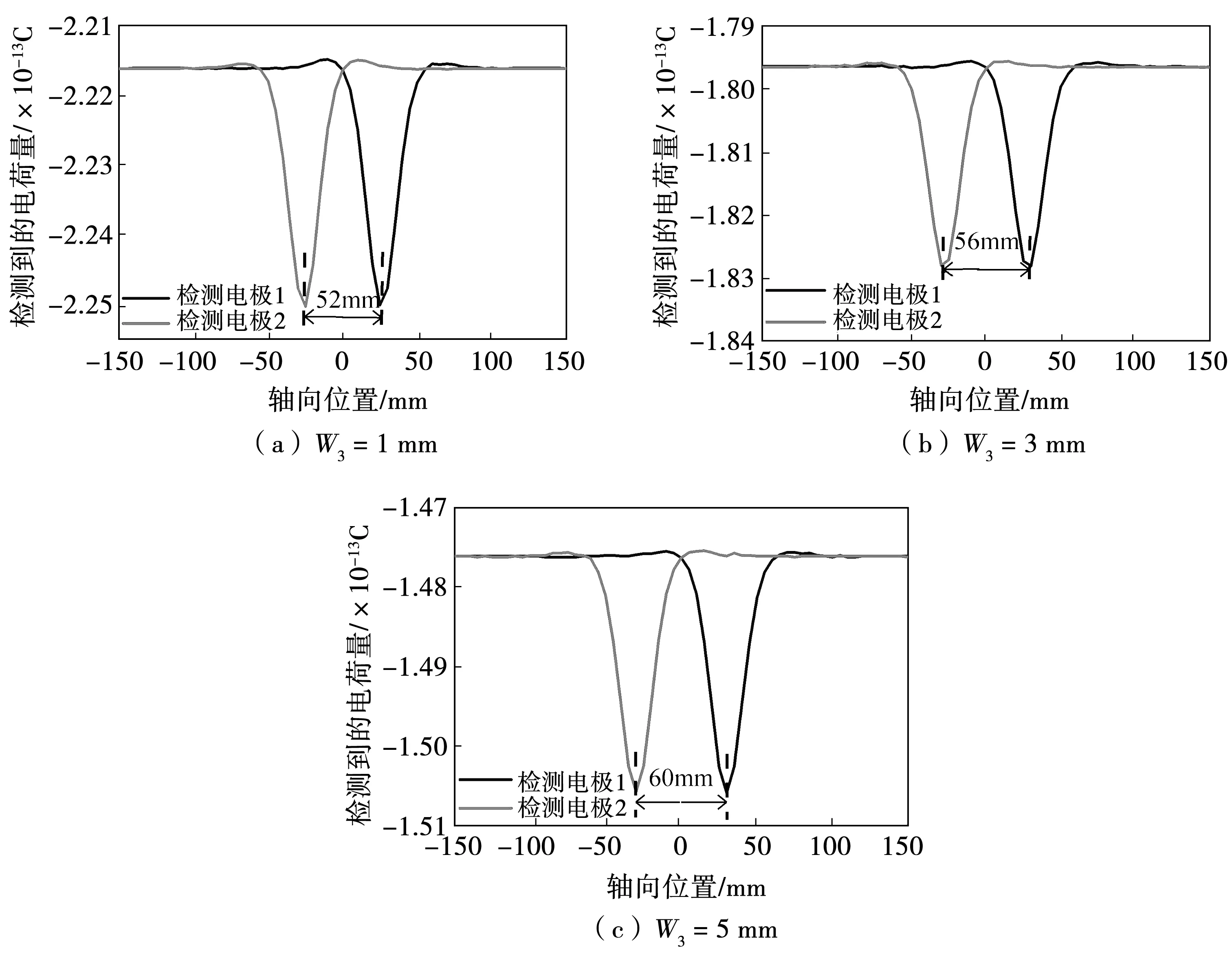

传感器通过信号检测电路可获得两个电容信号,结合互相关信息处理技术,可用于颗粒的速度测量。为了确定两个电容信号之间的距离,将一圆形颗粒置于传感器内沿轴向运动,仿真结果如图4所示,对其分析可知两个电容信号峰值之间的距离变化与绝缘环轴向长度的改变有关,但都等于两个保护电极中心之间的距离。

图4 圆环形电容传感器电容灵敏区间的确定

本文中采用交流法电容检测电路来测量传感器的电容[12],进而用于颗粒的浓度计算。对于已知的传感器测量装置所测得的等效电容主要受颗粒浓度、气体和固体的类型等因素的影响。故在测量颗粒浓度之前需对浓度进行标定,颗粒浓度β引起的电容变化量ΔCx通过电容检测电路转换为电压信号,该电压信号与颗粒浓度的函数关系式可表示为

VC=f(β)

(2)

式中f(β)——测量系统对颗粒浓度的响应,取决于被测颗粒的浓度。

通过将一定量的颗粒填充在传感器敏感区域内,得到一系列的测量点(VC,β),然后经曲线拟合可得电压信号与颗粒浓度之间的函数关系。通过计算两个检测电极获得的两个浓度标定结果β1和β2的平均值可得到更加精确的颗粒浓度值。在已知颗粒的速度和浓度后,可计算颗粒在气力输送过程中经过传感器横截面的质量流量M

M=A·V·β=A·V·k·VC

(3)

式中A——传感器装置的横截面积;

k——颗粒浓度和电容测量电路输出电压之间的标定系数;

V——颗粒下落的速度;

VC——颗粒浓度引起的输出电压变化值。

由公式(3)可知,在获得颗粒速度和电容测量电路的输出电压之后,通过标定的方式确定系数k即可计算颗粒质量流量。

2 实验设置

2.1 温漂实验系统

温漂实验系统(见图5)用于传感器的温漂特性测试,主要由温控箱、检测电路、传感器和计算机构成,其中计算机用于检测电路输出信号的采集。实验开始前需将传感器连接到检测电路,并置于温控箱内,检测电路则置于温控箱外,温控箱的温度调节范围控制在35~65 ℃,每隔10 ℃调节一次,每种工况连续测试25 min。

图5 温漂实验系统

2.2 重力输送颗粒流实验

搭建重力输送颗粒实验台来评价所开发测量系统的性能,如图6所示。输送颗粒采用玻璃珠,先将玻璃珠放入料斗,打开阀门,玻璃珠在重力作用下自由下落至圆环状电容传感器的测量管道中,玻璃珠的质量流量可以通过改变阀门开度进行调节。实验台上设有称重传感器来记录料斗中颗粒的质量,并可计算各工况中颗粒的平均质量流量。实验中,颗粒的下落高度,也即颗粒从静止开始下落位置与圆环状电容传感器中心的距离分别为31.5 cm、51.5 cm、61.5 cm、71.5 cm和91.5 cm。每个工况条件下通过调节阀门改变颗粒的质量流量,从而获得不同速度和浓度下的测试结果。其中,下落高度为51.5 cm、71.5 cm和91.5 cm的实验数据用于标定浓度与电压的关系,下落高度为31.5 cm和61.5 cm的实验数据用于标定结果的验证。

图6 重力输送颗粒实验系统

3 实验结果与分析

3.1 温漂实验结果分析

传感器在温控箱内时的温漂实验结果如图7所示。从图(a)和(b)可以看到,随温度变化,输出电压的稳定值变化非常小,说明传感器的温度漂移非常小,即提出的新型传感器结构能够有效降低传感器侧的温度漂移问题。但PCB板布线时,不能保证三个电极之间的连线距离一致,且元器件的性能也不完全相同,导致了两电极之间的基准电容值也有所差别。但是对于颗粒的浓度导致的电容变化量是一致的,只需要根据颗粒浓度导致电容检测电路输出电压的变化量进行标定即可。

图7 传感器在温控箱内时,输出电压随温度的变化规律

3.2 重力输送颗粒流测量实验结果分析

3.2.1 速度测量结果分析

对于颗粒的速度测量,由于实验室缺乏可靠的标定仪器,本文将颗粒做自由落体的速度作为速度测量的参考值,表1为下落高度及其对应的参考速度。

表1 下落高度及其对应的参考速度

图8为下落高度为0.515 m的典型工况下,检测电极的电容输出信号及信号的互相关函数,对原始数据进行去均值处理后得到图(a),此时可知两个电容信号之间的相似性较好,信号之间有一时间偏移,它们的互相关函数具有一个明显的峰值,其坐标为(0.023 35,0.619)。由于两个电容信号之间的距离为0.07 m,可计算出颗粒的速度值为:2.998 m/s,计算结果与参考速度之间的相对偏差为5.64%。

图8 典型工况下,检测电极的电容输出信号及信号的互相关函数

图9为该典型工况下,称重传感器得到的质量流量与时间的关系,线性度为0.997 3,拟合公式的斜率即为颗粒的质量流量变化率,故而得到颗粒的平均质量流量约为0.199 kg/s。图10为该典型工况下的颗粒速度和相关系数连续测量结果。分析可得:速度测量的稳定性较好,相关系数在0.6左右,表明测量结果可靠。在此典型工况下,颗粒的平均速度为2.982 m/s,传感器的截面积为0.002 m2,可计算出颗粒的质量浓度为33.367 kg/m3。

图9 称重传感器测得颗粒质量与时间的关系

图10 典型工况下颗粒速度和相关系数的连续测量结果

图11给出了玻璃珠在不同下落高度条件下的平均速度多次测量结果,由图分析可知颗粒的平均速度测量值随着颗粒下落高度的增加而增大,在相同的工况下,系统测得的颗粒速度稳定性较好,其相对标准偏差优于1.55%。比较颗粒在不同下落高度条件下平均速度测量值与参考速度值可知速度测量值均小于参考速度值,参考速度即只考虑重力作用下的自由落体运动,但现实中颗粒下落时会受到空气阻力作用,并且存在的颗粒与颗粒、颗粒与壁面之间的碰撞摩擦等因素都会导致颗粒速度真值小于参考速度。

图11 玻璃珠在不同高度条件下,平均速度多次测量结果

3.2.2 颗粒浓度结果标定

图12为颗粒在下落高度为0.515 m、0.715 m和0.915 m时测量得到的一系列浓度与电容电压的测量点。对其拟合分析可以得知,颗粒浓度与电容电压之间呈线性关系,且拟合度R2较高,为0.992。此时颗粒的浓度与电压的关系式为:β=kVC=235.86(±1.16%)VC,其中β为颗粒浓度,VC为颗粒浓度引起的电容测量电路输出电压变化量。

图12 颗粒在不同下落高度时浓度与电压的拟合关系

3.2.3 质量流量测量结果分析

依据拟合的浓度与电压关系式以及式(3)可以直接计算颗粒的质量流量。式(3)中,传感器的横截面积A的值为0.002 m2。将下落高度为0.315 m和0.615 m时测得的固体颗粒的质量流量与称重传感器测得的质量流量进行了比较,由图13可知系统测得的颗粒质量流量与称重传感器的结果吻合,表明了所开发的测量系统在颗粒质量流量测量的可行性。需要注意的是,本文的标定实验中颗粒的浓度分布均匀性较好,由于环状电容传感器灵敏场分布仍具有不均匀性,实际测量中的测量误差可能偏离标定结果,在应用时应该根据应用条件进行二次标定,以保证测量结果的准确性和可靠性。

图13 测量系统与称重传感器测得的质量流量比较

4 结论

本文针对电容传感器测量颗粒浓度存在的温度漂移问题,提出一种新型圆环状电容传感器,开发了颗粒流动参数测量系统,并进行了模拟和实验验证。得出以下结论:

(1)模拟结果表明:随着绝缘环轴向长度的增大,电极中心区域灵敏度增加,为了使传感器具有较高的灵敏度特性,应适当选取较大的绝缘环轴向长度;绝缘环介电常数的变化对传感器电容影响较小。

(2)温漂实验结果表明:所设计的圆环状电容传感器的温漂非常小,提出的新型传感器结构能够有效降低测量系统传感器侧的温度漂移问题。

(3)重力输送颗粒流实验结果表明:对于开发的圆环状电容传感器测量系统,其速度测量结果的相对标准偏差小于1.55%,具有较好的稳定性;通过标定的方式获得颗粒浓度和电容检测电路输出电压之间的关系后,测量系统测得的颗粒质量流量与称重传感器的结果吻合,证明其用于颗粒质量流量测量的可行性。