大型罐式煅烧炉筑炉施工技术研究

任 杰

(八冶建设集团有限公司筑炉防腐公司,甘肃 金昌 737100)

0 前言

罐式煅烧炉是炭素材料在隔绝空气的情况下进行间接热处理的热工设备。其燃料是利用煤气和炭素材料在煅烧过程中逸出的挥发物对炭素材料间接加热。煅烧时火道温度和燃烧的温度可高达1 300 ℃~1 500 ℃。在高温作用下,砌体要经受炭素材料对罐壁的摩擦和撞击以及燃烧时烟气的冲刷渗透还有低熔点盐类熔渣的侵蚀作用。因此,选择热传导性好,荷重软化点高,高强度耐火材料和确定先进的筑炉施工工艺是保证罐式煅烧炉筑炉施工质量、安全,延长炉体寿命,提高工作效率,降低工程成本及生产期维修成本的关键。随着有色工业的快速发展,节能、高效、环保型大型罐式煅烧炉的设计将会层出不穷。为此,探索研发煅烧炉炉体砌筑技术对提高工程施工质量、降低工程施工成本等方面具有实际意义。

1 施工特点

1.1 罐壁垂吊法施工技术

为了确保大型罐式煅烧炉关键部位的罐壁砌筑质量,满足罐壁几何尺寸、垂直度及避免逆向错台的出现,选择恰当有效的技术控制措施尤为重要。工序办理交验完毕,筑炉施工开始之前,用经纬仪、水准仪测量定位煅烧炉罐壁纵横中心基准线、基准点,利用炉体钢结构骨架设置筑炉施工用标准永久控制线,沿罐壁纵横、上下挂设铁线垂吊技术施工,有效地控制了罐壁砌筑的各项参数,集中了筑炉施工难点和技术难点。

1.2 标准化“卡尺”定位模片放线技术

由于煅烧炉孔洞多、分道多的特点,施工放线划线工作量非常大。制作标准化的铝合金模片放线标尺,具有高效快捷准确等特点,提高了罐式煅烧炉定位砌筑的工作效率,缩短了施工间歇时间,加快了施工工期,降低工程施工成本。

1.3 施工平台加宽保障措施

鉴于煅烧炉炉体结构特点,筑炉工作面狭小,严重制约工程进度,利用原有钢平台辅助临时加宽平台,扩大平台给筑炉材料上料提供空间,是加快施工进度、缩短工期和保证施工安全的重要工序。

1.4 炉体集合烟道拱胎循环推进技术

罐式煅烧炉集合烟道拱胎循环推进利用,“低碳、高效、节能”,拱胎板材均可回收重复组装各种规格的拱胎使用[1]。

2 工艺原理

2.1 充分利用大型罐式煅烧炉筑炉特点科学施工

罐式煅烧炉与其他工业炉窑具有显著的孔洞多、工序多、作业面狭小、耐材水平垂直运输困难等特点,唯有炉体施工在时间和空间上合理穿插,工序穿插来提高水平、空间利用率,从而达到降低成本、缩短工期、保证质量的目的。

2.2 罐式煅烧炉核心部位罐壁施工的关键控制技术应用

罐壁纵横铁线垂吊法施工技术充分应用,各罐口砌筑互不影响,操作方便,克服炉体整体每层放线的繁杂工序,各罐壁砖砌筑能准确就位,简单快捷,控制效果明显。

2.3 炉体砌筑定位模片放线技术应用

利用各罐壁线尺寸相同的规律性,采用“卡尺”定位模片放线技术,放线准确,避免重线、错线的出现,极大减少工程技术人员放线工作量,减少工序间歇时间。

3 砌筑操作要点

3.1 施工工艺流程

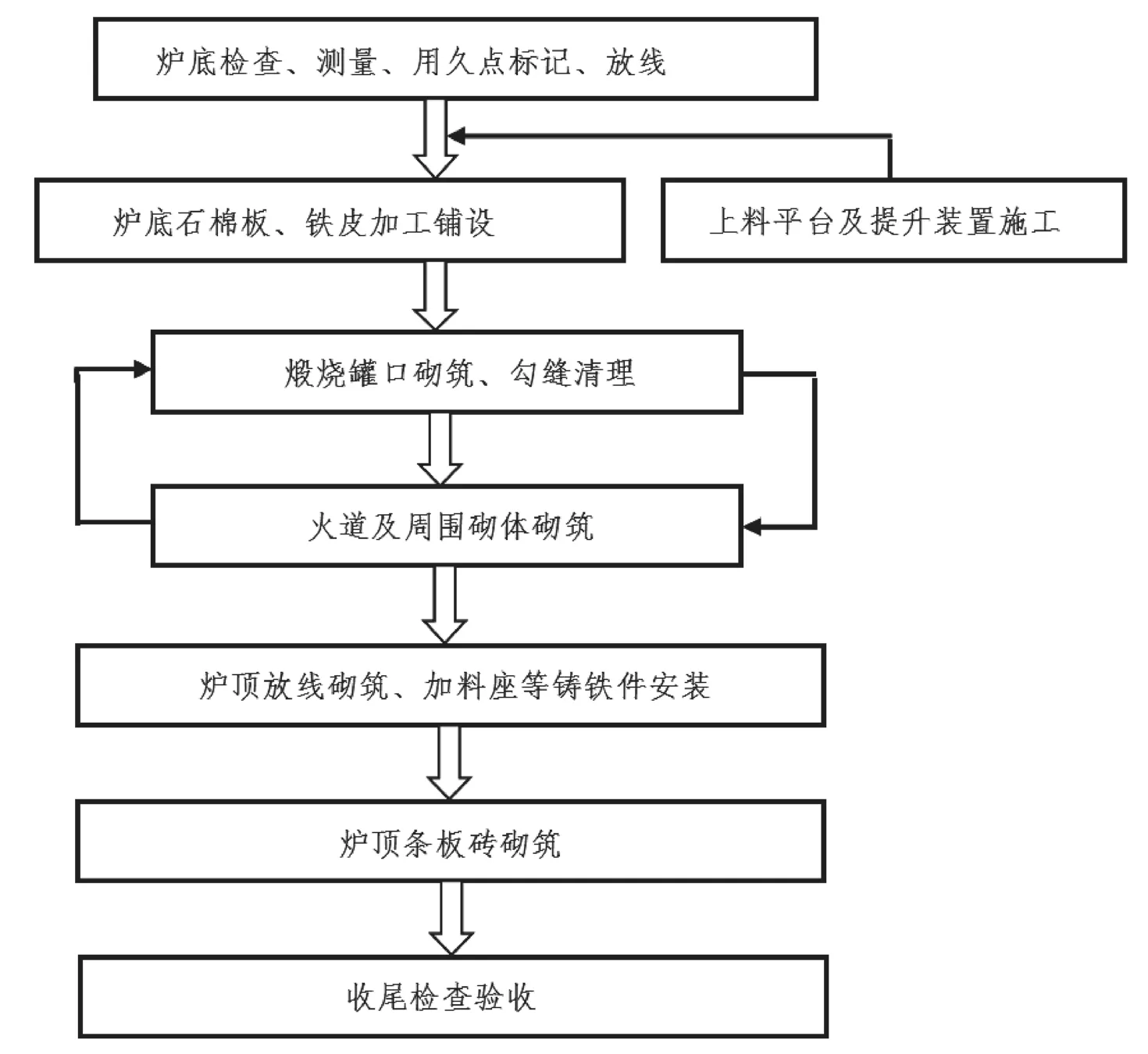

随着罐式煅烧炉设计结构、生产工艺、自控操作、现代维护等方面的改进提高,国内涌现出了如120 罐、132 罐的大型煅烧炉,罐数及罐尺寸不断增加,各类工艺要求更为严格。采用科学合理的筑炉施工工艺流程是保证煅烧炉寿命的决定因素之一。煅烧炉砌筑按设计图纸、批准的施工方案、施工操作工艺流程等严格施工,重要部位及组合砖可采用BIM 技术、智能模拟、现场预排等技术进行预砌筑,并确定砖的加工方法,复核图纸及方案的正确性,煅烧炉砌筑施工工艺流程如图1 所示。

3.2 操作要点

3.2.1 测量、标记和放线

图1 煅烧炉砌筑施工工艺流程

砌砖前,依据标记的基准线,用经纬仪分别测设炉体纵横中心通线,再依据图纸在炉底板上弹出每个煅烧罐及内烟道的砌砖控制线;用水准仪精确测放砖层标高工作线,并标识在炉体结构围板上。除利用构架四周的立、横柱外,还要根据实际需要在炉子周围适当增设线杆,以便控制炉体砌体的平整和标高。准确测量基准点、线是保证砌筑质量的首要条件。也为罐体纵横挂线提供依据标准,避免不同材质类别的墙体出现“张”和“背”的质量通病。

3.2.2 上料平台及上料提升装置施工

罐式煅烧炉因其炉体结构的特殊性,施工上料操作场地作业面狭小,机械利用率低,仅靠车间内单梁葫芦垂直运输耐火材料,严重制约砌筑施工进度,劳动力投入增加,费用成本增大。为解决能满足砌筑所求,采取措施沿炉体2 个长向侧和一个短向方向端面搭设上料平台,并短向设立提升装置,充分利用空间和时间平行作业,解决了炉体上料对施工带来的制约。

3.2.3 罐壁纵横铁线垂吊法施工

3.2.3.1 纵横永久点标记

炉体骨架经工序交验或自检合格后,依炉底板罐口为标准,测量放线出纵、横中心线,复核无误后将底板测放的纵横线投放在钢骨架上,投放高程间距宜四层罐壁砖厚度为一单元[2],每一单元根据煅烧炉设计火道层数确定。所投放的纵横线用红色油漆标记醒目。

3.2.3.2 纵横标记点复核

炉体骨架上投放的纵横中心线是整个炉体砌筑的灵魂,投点用红油漆标记完毕后,用铅垂从最上标记点吊垂线,所有标记点与垂线完全重合,确保无误。

3.2.3.3 挂置纵横铁线

用34#钢线在油漆标记好的钢骨架上挂置罐口中线,沿纵横中心铁线挂置线坠,每砌筑一层火道上移一次,以此类推进行作业。砌筑作业过程或每层火道砌筑时,所挂设的纵横铁线仅垂直方向单元移动,水平方向不可调整,每次移动之前要注意复核所挂置的纵横铁线是否在原标记点。

3.2.3.4 垂线挂置

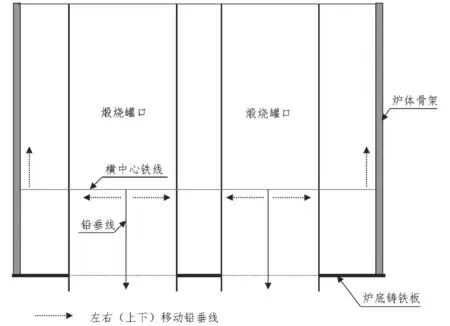

每罐口纵横铁线上面所对应的竖罐用细尼龙线吊挂2 kg 线坠,线坠悬挂线可沿骨架上的纵横铁线左右方向自由移动,有效控制罐口几何尺寸,也能控制罐壁垂直度。每层火道砌筑完成后,在进行下道工序时,所挂设的铅垂线作为自检、互检、专检验收的控制线。罐口砌筑完成后,砌筑罐头、火道、周墙时可根据现场实际收起线下吊坠,减少耐火材料水平运输的影响,待下层罐口砌筑时方可再次恢复重复使用,垂线挂置示意图如图2 所示。

3.2.3.5 “卡尺”定位模片放线技术

大型罐式煅烧炉与其他工业炉窑相比孔洞多、分道多、变化多、控制线多等筑炉施工特点。每一层每一道筑炉施工必须满足控制测线先行,放线划线(弹线)的工作量就非常大,而且稍不留心就容易错线、漏线。可充分利用罐口或每组几何尺寸相同原理,用铝合金定型压制成模的模片,在模片上标注几何放样数字,不同部位用不同颜色清楚标注,不同的起止点采用“卡具”定位放线,在避免重线、错线的出现,减少放线配合人员,高效控制,准确快捷。

3.2.3.6 集合烟道拱胎循环推进施工技术

3.2.3.6.1 拱胎制作方案

拱胎是由骨架、板条、支撑及附件组成的,其中大型煅烧炉集合烟道跨度较大,拱胎要有足够的动静荷载强度来承受施工作业人员、砌筑材料和砌体的重量,受力时间与空间上不完全均衡,甚至有时施工过程中是偏心的。根据设计图纸标识的集合烟道内径、动静荷载、支设受力及各种影响因素,冗余考虑施工安全确定拱架片厚度、拱架片间距、板条尺寸和弧度。大型罐式煅烧炉集合烟道的拱胎应选用材质较好的白松或红松木材制作。

固定酶解温度、酶添加量、酶解时间和料液比均为上述试验的最佳条件下,试验考察了辣椒粒度对辣椒碱、辣椒二氢碱及辣椒红色素含量的影响,试验结果见图3中B。

图2 垂线挂置示意

3.2.3.6.2 拱架片放样

罐式煅烧炉集合烟道拱胎制作根据整体拱胎尺寸,在硬化水泥场地上进行拱胎制作放样,按既定的方案1 ∶1放大样,确定拱架片、板条、支撑位置及加工尺寸,复核制作方案正确无误后,开始按放样尺寸下料制作。

3.2.3.6.3 拱胎制作

拱胎由弧形的拱架片作为支点,一个拱架片需要几块木板拼接,单个拱架片由木板的宽度和拱的半径及跨度决定。拱的半径大,木板宽,拼接的块数就少。拼接时以对接方式两侧用夹板加固,铁钉连接。铁钉以梅花形打入3 只~5 只,两面加钉,长短要穿透主板为宜。表面排上35 mm~40 mm 宽的木板条,根据弧面修定出板条弧度。参照集合烟道总长度的1/3 数量制作,每节制作长度1.5 m。为确保拱架片的稳定性和受力的强度,架片上端卡在中心支柱上固定,下端与拱脚面吻合,用木方支撑固定。拱架片间距500 mm~600 mm,架片用选定好的板条纵向铁钉穿透连接。

3.2.3.6.4 拱胎安装

罐式煅烧炉集合烟道拱胎制作完成后应进行预组装,以拱脚为定位基准,拱胎片组装就位后,用标准弧度板检查拱架片弧面接茬错台情况,对超过误差的部位进行修理和调整。正式安装用木支柱支撑,靠集合烟道两侧墙面沿拱顶纵向各安装一根60mm×90mm 木方,在上面放置拱胎。木方下安装支柱,间距1.0 m~1.5 m。煅烧炉集合烟道跨度较大,支设时拱胎突起提高约为跨度的0.5%,拱胎与两边侧墙之间各留出5 mm 缝隙,便于拱胎循环推进重复使用时的移动。拱胎定位准确无误后,在支柱下边垫互为反向木楔,反向木楔用铁钉半穿透式固定,便于调整支柱高度并方便拆除。

3.2.3.6.5 拱胎拆除观测

3.2.3.7 炉体红砖墙砌筑技术措施

罐式煅烧炉红砖墙除保证整体稳定、受力均匀作用外,还有保温作用。工作面的砖缝位置应做到“顶对顶”,“条对条”[1],砖缝大小均匀、一致,给人一种美的感觉。根据炉体设计结构的不同,高质量的炉体红砖墙砌筑,烘炉后可不再用高温涂抹料对墙体的保温。

3.2.3.8 膨胀缝施工技术措施

大型罐式煅烧炉膨胀的正确处理对炉体均匀热膨胀至关重要,直接决定炉体的正常运行和使用寿命。周墙膨胀缝按照设计图纸要求用硅酸铝纤维毡(板)填塞,火道盖板处膨胀缝用高发泡、抗收缩、绿色环保聚氨酯泡沫填充剂,取得良好的效果[3]。

4 效益成果

大型罐式煅烧炉施工所采用的罐壁纵横铁线垂吊法施工技术、“卡尺”定位模片放线技术、筑炉材料上料平台加宽施工技术、集合烟道拱胎循环推进施工技术,提高了筑炉施工精度,缩短了施工工期,降低了项目成本,保证了工程安全等综合成效。通过多项工程的实践应用,该施工技术均取得了显著的经济、社会和环境效益,具有先进性、科学性、实用性和可推广性。

大型煅烧炉筑炉关键施工技术的成功应用,对促进大型罐式煅烧炉施工技术发展、提高工程质量、降低工程成本等方面起到非常重要指导作用,同时为将来设计更大产量的罐式煅烧炉提供决策依据和技术指标,进一步完善、推广大型煅烧炉的筑炉施工新技术对工业的发展具有重要的意义。