铁路集装箱场站堆场混堆启发式算法研究

黄元涛 魏立明 孙佳隆

(1.青岛杰瑞工控技术有限公司,山东 青岛 266061;2.中船重工(青岛)海洋装备研究院有限责任公司,山东 青岛 266520)

0 引言

铁路集装箱场站堆场管理在铁路集装箱运输中占有非常重要的地位,铁路集装箱场站堆场是由集装箱装卸作业线(主堆场)和辅助堆场2 个部分组成,而主堆场集装箱堆存方式直接影响了集装箱火车的装卸作业效率,是场站堆场管理的主要环节。主堆场负责进出口箱和中转箱的临时存放,不同任务类型集装箱的堆存需要利用堆场混堆策略来为集装箱分配箱位。

目前,国内外关于铁路集装箱场站堆场混堆箱位分配问题的研究较少,针对的堆场生产指标也较为单一,多数是为实现集装箱堆存时产生最小压箱数。例如,王力等为使堆存产生的压箱数最小,根据堆场混堆作业问题的描述建立了两阶段优化模型,并设计启发式算法对模型进行求解[1]。段刚等针对铁路集装箱堆场混堆箱区的零散箱箱位分配问题,建立计划期内以倒箱次数最少为目标的多时段动态集装箱堆场箱位分配模型,设计遗传算法进行求解[2]。梁剑等针对集装箱列车卸箱作业的效率问题,将内集卡的任务调度和集装箱箱位分配进行集成,建立集装箱列车卸车作业的多目标优化模型,采用混合遗传算法进行求解[3]。武慧荣等以集装箱堆场产生的压箱数最小为目标建立混堆堆场箱位分配模型,并设计启发式算法对模型进行求解[4]。

该文根据不同场站的堆场生产指标。例如,使集装箱堆存时产生压箱数最小、集装箱列车装卸作业时间最短、铁路轨道吊装卸效率最高等总结主要影响集装箱混堆堆存的因素,建立一个可以针对多指标的通用集装箱堆场混堆模型,设计启发式算法进行求解。根据模型和求解方法,利用Anylogic 搭建仿真平台进行测试验证,为用户提供决策依据。

1 问题描述

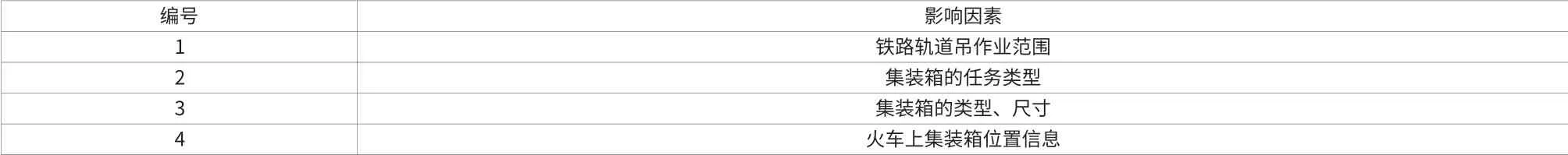

由于铁路集装箱场站的规模、布局、设备配置以及列车停靠时间等因素的影响,不同场站的堆场生产指标是不同的。例如,主堆场较小的铁路集装箱场站是以最大化主堆场利用率为主要的堆场生产指标,解决主堆场堆存空间不足的问题。主堆场较大的铁路集装箱场站是以使集装箱堆存时产生压箱数最小为主要的堆场生产目标来提高集装箱装卸作业效率等。根据多个铁路集装箱场站的调研情况,主要影响铁路集装箱场站主堆场集装箱混堆堆存的因素见表1。

如何根据表1 中的影响因素,建立一个可针对不同堆场生产指标的通用型集装箱堆场混堆模型,是一个值得研究的问题。

2 建立模型

为了便于建立模型和仿真测试,需要遵循以下3 个假设条件。1)铁路集装箱场站365 d 连续不间断运作。2)待分配集装箱的作业时间和作业箱区已知。3) 模型所涉及的集装箱均为20' /40' TEU。4)集装箱的收箱和提箱时间在计划期内不存在延误。

2.1 量化影响因素

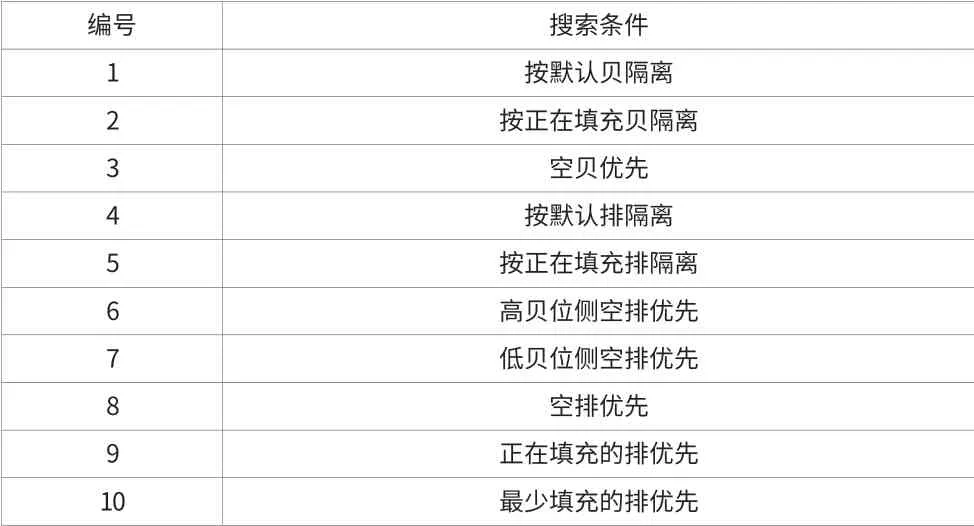

由于数学模型不能处理非量化的条件,所以需要将表1中的影响因素解析为关于贝位、排、层数的量化搜索条件,解析说明包括以下4 点:1)铁路轨道吊作业范围是以贝位(bay)为单位,例如铁路轨道吊A 作业范围1 bay~45 bay,表示铁路轨道吊A 只允许在主堆场第1 贝位~第45 贝位作业,所以影响因素1 可以解析为关于贝位的搜索条件。2) 铁路场站主堆场集装箱的任务类型主要包括进口箱、出口箱和中转箱。为了提高堆场作业效率,不同任务类型的集装箱是有堆存偏好的,例如进口箱要靠近集卡车道堆存、出口箱要靠近铁路线堆存、中转箱要在堆场中间堆存,所以铁路场站主堆场一般是以排(row)为单位划分不同任务类型集装箱的堆存位置的。因此,影响因素2 可以解析为关于排的搜索条件。3)为了便于堆场管理和提高堆场作业效率,一般铁路场站主堆场的集装箱类型和尺寸是有固定标准的,多为20'和40'的标准集装箱(TEU),也有铁路场站的主堆场允许存放45'集装箱。主堆场内不同类型和尺寸的集装箱是有一定的堆存规则,例如特殊类型和尺寸的集装箱要在主堆场两侧堆存、20'和40'的标准集装箱混合堆存等,所以影响因素3 也应该解析为关于排的搜索条件。4)在铁路集装箱场站内,火车是平行于主堆场停靠作业的,为了提高集装箱列车作业效率,每节车厢的集装箱一般就近堆存与主堆场相邻的贝位内,所以影响因素4 应该解析为关于贝位的搜索条件。最终解析结果见表2。

表1 集装箱混堆堆存影响因素表

表2 集装箱混堆堆存影响因素量化搜索条件表

2.2 目标函数

铁路集装箱场站堆场混堆模型的目标函数如公式(1)所示。

式中:D为计划期内分配到箱区的待分配箱总数;d为计划期内一段时间分配到箱区的待分配箱数(1 ≤d≤D);S为主堆场集装箱指派箱位的搜索条件总数;s为选定的箱位指派搜索条件数量(1 ≤s≤S);SIFi为选定的箱位分配搜索条件中的第i个搜索条件(1 ≤i≤s);OSIFi为是否选择使用主堆场集装箱分配箱位的第i个搜索条件,即OSIFi={1,使用第i个搜索条件;0,未用第i个搜索条件};为主堆场集装箱分配箱位的第i个搜索条件的权重,值为;表示选择搜索条件排序越靠前则权重越高。目标函数要根据选定搜索条件为计划期内的所有集装箱分配最佳堆放位置,使满足不同场站的需求。

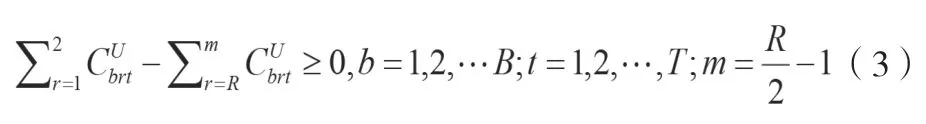

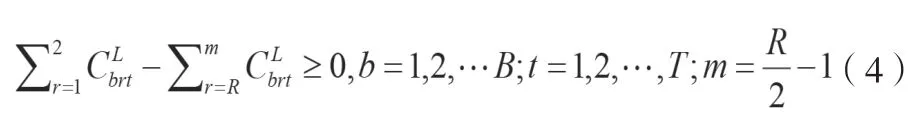

2.3 约束条件

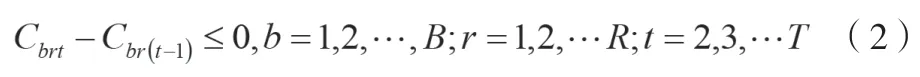

式中:Cbrt为箱区内第b贝位r排t层的箱位是否分配集装箱,即Cbrt={1,分配集装箱到当前箱位;0,不分配};B为箱区内的贝位总数;b为贝位编号(1 ≤b≤B);R为箱区内的排位总数;r为排位编号(1 ≤r≤R);T为箱区的最大堆垛层数;t为层数编号(1 ≤t≤T)。

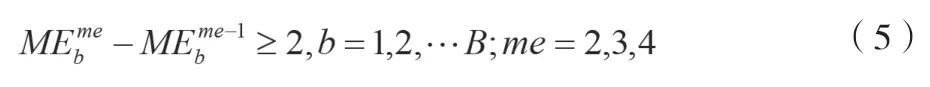

式中:me为主堆场装卸设备编号(1 ≤me≤4);为主堆场装卸设备me在当前所在箱区的第b贝位。

约束条件(2)为集装箱堆存不允许悬空放置;约束条件(3)为进口集装箱堆存位置要尽量靠近集卡装卸作业线,以减少集卡等待时间;约束条件(4)为出口集装箱堆存位置要尽量靠近列车装卸作业线,以减少列车等待时间;约束条件(5)为防止堆场集装箱装卸设备碰撞,相邻装卸设备之间距离必须≥2 贝位。

3 模型求解

模型采用启发式算法进行求解,算法求解步骤如下。

步骤1:根据目标铁路集装箱场站的特点,选择符合要求的搜索条件。初始化参数,v=1,M={Φ},N={Φ}。

步骤2:如果d≤D,则转入步骤3,否则转入步骤7。

步骤3:如果i≤s,则转入步骤4,否则d=d+1,转入步骤6。

步骤4:如果v≤V,则转入步骤5,否则i=i+1,转入步骤3。

步骤5:判断第d个集装箱在第v个箱位是否符合第i个搜索条件,如果符合,则、并排序,否则v=v+1,转入步骤4。

步骤6:找到M中最大的箱位v,则,转入步骤2。

步骤7:输出N,算法结束。

其中,v为第i个搜索条件下箱位编号;V为第d个集装箱第i个搜索条件下的箱位总数;M为第d个集装箱第i个搜索条件下可分配箱位合集;为第d个集装箱符合第i个搜索条件的箱位;为箱位v在第i个搜索条件下的权重;为箱位v符合的所有条件的总权重;N为所有集装箱D最优分配箱位合集。

4 仿真实例

利用Anylogic 仿真软件建立铁路场站仿真模型,根据建立的模型及求解过程设计集装箱混堆策略生成功能,分别针对不同的堆场生产指标生成集装箱混堆策略,运行仿真模型生成数据,并对仿真结果进行分析。

4.1 仿真条件

该文以某自动化铁路场站集装箱场站为例,该场站共有2 个主箱区,每个主箱区对应一条集装箱装卸作业线,各有128 贝位、7 排,最大堆垛层数为2 层。自动化铁路集装箱场站的装卸设备主要包括自动化铁路轨道吊(TARMG)、堆场自动化轨道吊(ARMG)和水平运输车辆。该仿真模型采用“TARMG + ARMG + 集装箱卡车”的装卸工艺,具体装卸设备配置见表3。

表3 自动化铁路集装箱场站集装箱装卸设备配置表

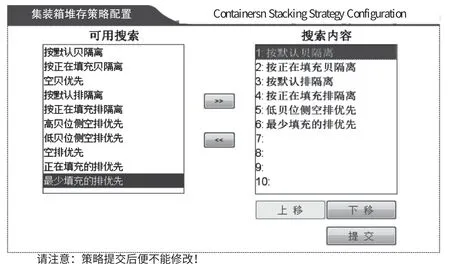

图1 集装箱堆场策略配置功能

4.2 策略生成

在仿真平台中,以列表形式列出表2 影响因素解析的量化搜索条件,用户可以自主选择不同的搜索条件进行搭配,仿真平台根据用户选择的搜索条件生成符合要求的集装箱堆存策略,利用模型求解算法,输出最优箱位分配序列。仿真平台集装箱堆存策略生成功能如图1 所示。

4.3 仿真结果

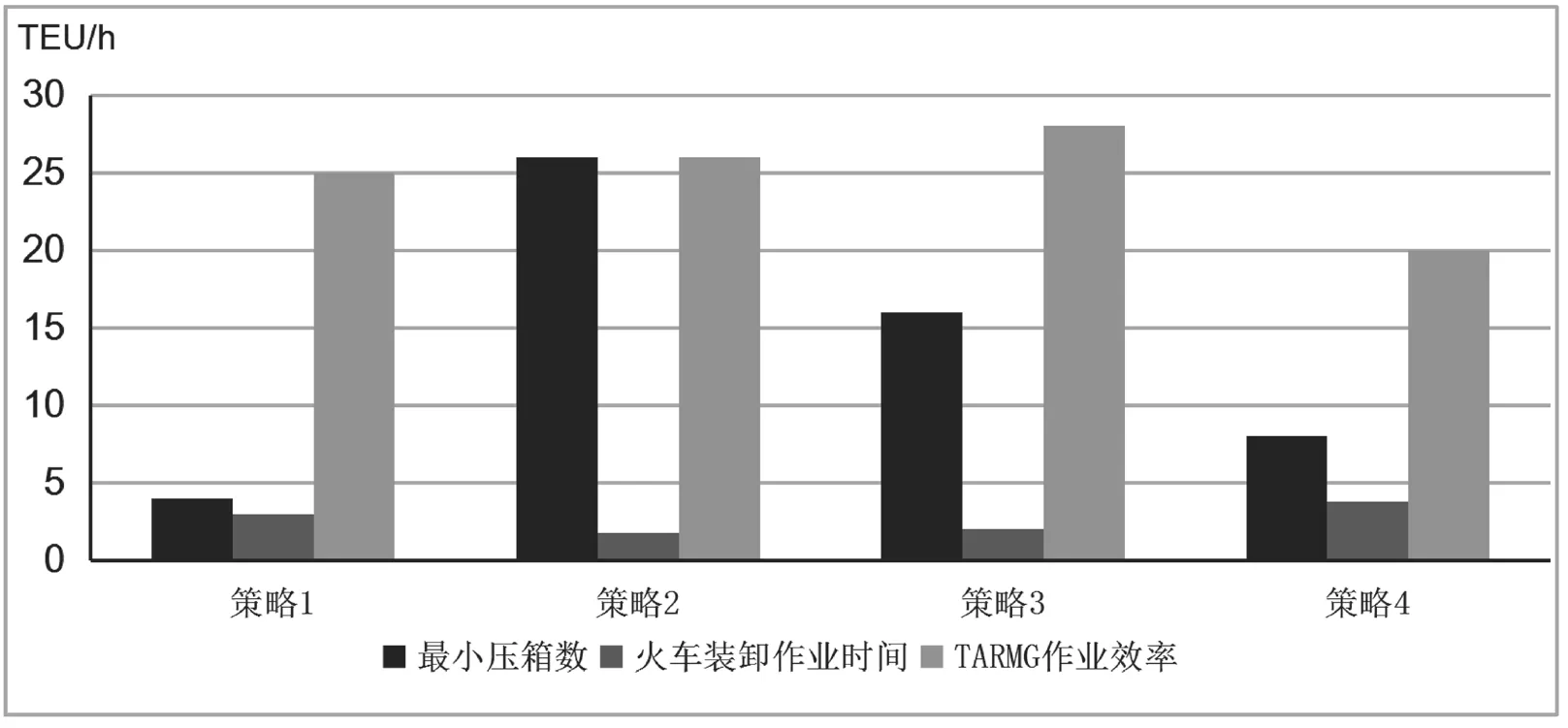

针对不同堆场生产指标分配箱位策略分别进行10 组同一时间段内多种作业类型的仿真实验,仿真条件一致,每组作业数量为360,分别对不同策略的集装箱堆存最小压箱数、火车装卸作业时间和TARMG 作业效率取平均值并进行对比,对比情况如图2 所示,其中策略1 为以最小压箱数为目标分配箱位策略,策略2 为以火车最短装卸作业时间为目标分配箱位策略,策略3 为以TARMG 作业效率最高为目标分配箱位策略,策略4 为以随机空位优先为目标分配箱位策略。

从图2 中可以看出,有明确堆场生产指标的箱位分配策略在相应的对比项中都具有较好的表现,而随机策略各项对比数据表现都较为一般。

图2 不同堆场生产指标分配箱位策略仿真对比图

5 结语

该文研究的通用集装箱堆场混堆模型能通过不同组合的箱位搜索条件来制定各种针对主要堆场生产指标的箱位分配策略,仿真结果基本符合堆场实际作业情况,模型具有较高的通用性和可靠性。下一步研究方向将针对计划期内外集卡收提箱时间的不确定性改进模型。