管道工厂化预制技术在石化装置机电安装中的应用

杨明君

(中建三局第三建设工程有限责任公司,福建 厦门 361000)

随着石油工业的发展,越来越多的跨国公司开始在国内进行建设和投资,我国石油化工业发展迅速,这也对其提出了更高的发展要求,提高了国际竞争优势。因此提高管道工程建设水平至关重要。因为在石化装置中管道工程的任务量最大,施工周期较长,通常情况需要使用大后壁高压管,对安装水平及焊接的要求较高,所以强化施工组织设计工作,高效地完成施工任务,对保证石化装置按期完成起到了重要的作用。

1 管道预制

管道预制的主要组成部分包括预制场预制和现场预制。不管是哪一种预制,其加工场地的要求均是相同的。整体要求包括4 点:1)施工现场环境需要与施工方案或者技术交底的要求相符。主要施工条件包括安全条件和气象条件。安全条件的主要内容为操作防护、防火以及防毒等,气象条件的主要内容为温度、湿度、风速和防雨雪等。2)应对材料、半成品以及产品堆放区域进行合理分配,对其质量情况以及产品类型进行明确标识。3)应确保施工设备满足施工方案以及施工交底的要求,主要为设备的质量性能、安全情况满足要求,设备的附属计量仪表完整可靠。4)配备工具需要满足施工方案或者技术交底要求。在大型石化装置管道施工过程中,各个大型建设单位都开始广泛地应用管道工厂化预制焊接技术。工厂化预制系统通常由不锈钢预制生产线及碳钢、低合金钢预制生产线组成,能够同时实现不锈钢和碳钢、合金钢管道的预制焊接。常用的焊接方法为熔化极气体保护焊接和埋弧焊接,能够实现对不同壁厚要求的满足,实现不同管径的管道焊接,对于后壁大管径管道的焊接来说十分实用。真正意义上实现了管和管,管和弯头、管和法兰、管和三通等多种形式的组对以及焊接,通过组合管段的方式完成焊接连接。为了进一步提高焊接的效率,使用了效率极高的坡口机加工技术对坡口进行加工,通过磁吸式管道火焰口切割机、滚床式火焰等离子坡口切割机,对普通壁厚碳钢、低合金钢管道坡口进行有效加工,通过带锯床和端面坡口机完成厚壁碳钢、低温钢的加工,通过高校切断坡口机完成不锈钢管道切割机坡口的加工。坡口的形式通过加工可产生较为复杂的“V”形、“U”形和“X”形。经过加工处理后的管道坡口表面平整,尺寸十分规范,打磨的工作量较少,能够有效确保组焊间隙,进而提高了焊接的整体质量和施工效率。除了硬件的改善外,软件也得到了改善。管道预制焊接环节使用管道预制设计系统和安装管理系统,通过电脑进行控制,基于管道数据库的建立,能够实现对管道的自动建模,形成单线图和管段图。

2 管道工厂化预制

随着石油化工装置大型化、集成化发展,并且工艺管道日益复杂、分布高度密集,管道的施工量越来越大。为了保证发展效率,管道工厂化预制具有十分重要的作用,具体包括5 点:1)管道运输的主要设备为汽车、运输车、液压运输车、铲车等,或者使用人工抬杠等方法,应根据实际情况选择合理的运输方法,有效完成运输。其中需要注意,不能使用地面拖拉等运输方法,尤其是通过表面探伤的管道,严禁在地面上直接进行拖拉运输。通过加工处理的高压丝扣,在实际运输的过程中需要使用丝扣法兰等管道构件加以保护。因为管道的壁厚较厚,通过车制的“U”形等坡口,推荐使用硬质材料套上,对坡口形成有效防护。2)高压管道需要对管道表面进行检查,检查方式为磁粉探查检查,应该保证管道表面无任何损伤。如果检查的过程中发现管道表面存在损伤,应对管道进行修磨处理,但是完成修磨后,管道壁厚不能小于90%的公称壁厚。3)应该结合现场实际情况,科学、合理地选择封闭管道。通过现场负责人员对封闭管道进行绘制,确保管道加工单线图的可靠性,预制过程中进行封闭管道的加工处理。4)切管方法及要求。在切割管道的过程中应结合管道的口径、壁厚以及材料明确管道的切割方法,最优选择为机械切割方法,主要使用砂轮切割机、管锯床、便携式电动锯管机、手工锯管等方法。5)焊接坡口加工。应该结合焊接工艺以及管道的口径、材质等明确管道坡口的具体加工方法。常用的加工方法包括大口径管道切坡口机、空气等离子切割机等。在预制过程中应该严格遵守焊接工艺要求。加工坡口需要选择机械加工的方法,这样才能保证加工的有效性。

3 石化装置的预制管道组合件施工及优势

为了运输和起吊作业的方便,通常情况下要使管道组合件少于12m×4m。组合件需要进行下述3 项:1) 疏通水路、旁路热工仪表测点钻孔。2)焊接管座、复板及弯头等,并进行热处理,除此之外还包括管端坡口施工作业。3)对管道内部和外部的清理作业。管口密封处理,施工过程中全线管道组合件运输至厂房,确保一次就位,架空部分管道使用链条葫芦吊在相应位置,然后根据图纸完成全线对口。如果管道口涂有防锈漆,完成对口处理后,需要进行焊接处理。通过热处理使其符合设计要求,完成工作任务。

通过实践研究可知,预制管道组合件的优势包括下述9 点:1)能够减少人力的投入,不需要安排较多的施工人员,有效缩短工期。例如,某企业进行30 万kW 机组安装,管道工包括5 组,但是电厂仅有3 组。由于电厂组合件焊口占全部焊口2/5,因此焊工也需要减少2/5 左右。施工所需材料也会相应减少,工期也会随之缩短。2)管工和焊工能够分别根据计划进行工作,大大提高了工作效率。3)因为管道组合件一次就位,悬吊于空中,现场通道通畅,符合文明施工准则。4)不需要使用管道组合场,节约了施工成本。5)工厂加工过程可使用效率较高的专用机械,提高工作效率。6)工厂工作条件良好,有助于改善工作质量。7)不易受到外界环境因素影响,能够保证工程按期完成。8)工厂根据分段图制定工艺卡片交工,主要形式为流水作业,工种划分十分细致,有助于培养专业人才。9)能够实现多管道同时加工,尤其是规格相同的机组,节约了材料成本[1]。

4 工艺管道工厂化预制生产线实施

首先要具备工厂化预制基本平台,这是工艺管道工厂化预制生产线实施的重要前提。其次需要有效联系和组织各项工作,例如切割、坡口、焊接及组对等。工作人员需要使用先进的自动控制系统设备及高效、稳定的自动焊机,有效提高生产效率及质量。

畅通物流的应用十分重要。如果仅使用专业设备但不使用畅通物流设备。虽然能够感觉工作效率有所提高,但是其实需要花费30 min 左右才能完成一根管子。但是如果使用畅通物流设备,其生产效率则会提高3 倍。

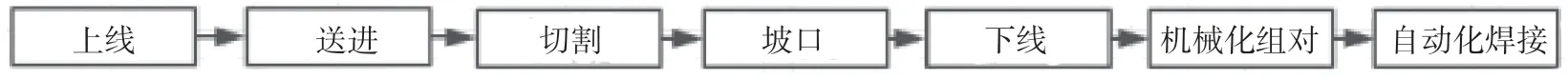

4.1 工艺管道工厂化预制生产线流程

图1 为生长线流程图。该流程可划分为两大部分,第一部分可概述为焊接准备系统,第二部分可概述为组对、焊接工区。两部分均需要使用物流辊道实现连接。

该流程的主要特点包括4 个:1)适用范围较广,得到了单品种大批量以及多品种大批量模式的广泛应用。2)全部生产线结构合理、布局稳定、过程具有持续性。3)具有极高的程序控制自动化程度。4)使用成本较低,具有较高的工作效率,质量具有稳定性。

4.1.1 切割/坡口焊前准备系统

该系统的主要作用为将原材料管子下料切割以及开坡口,因此需要保证工程的连续性,全部工序如上线、送进、测量及切割等都需要一次完成,主要内容包括5 条:1)上线。使用滚架和专用机械手进行管子的自动化上线传递。2)送进。使用“V”型动力辊道能够确保单根管道的持续性推移。3)测量。测量工作主要依靠具有伺服电机的移动小车完成。4)切割和开坡口。该工序需要借助带锯切割机,自动化切割线上管子,使用专门的高效坡口机用来提高、旋转和对中机构,确保对管子两侧自动开坡口工作的顺利进行。5)下线。将完成开坡的管子使用滚架和机械手,确保其下线和传送的顺利进行[2]。

4.1.2 机械化组对和自动化焊接系统

同上述切割/坡口焊前准备系统具有一定的类似性,组对和焊接工区的工作也具有一定的连续性,这样才能保证全部生产线的协调性和高效性。

通过对过往施工经验的分析,其中工作量最大的部分为工艺管线中的短管部分,其长度在400 mm~1 300 mm,通常情况下每通过1 m 便能看到一个焊接接头;其次是中长管,其长度为1 300 mm~6 000 mm,通常情况下每通过6 m 便能够看到一个焊接接头;工作量第三的是肠管,其长度为6 000 mm~12 000 mm。上述部分都需要和不同的管件接头焊接,因此其预制量也存在一定的差异。因此可以通过科学合理的方式对组对和焊接的工作区进行统筹划分,将管段长度是唯一标准作为其主要原则,为输送辊道的自动分拣提供便利。之后保证不同工作区的组对和焊接使用不同的接头方法、薄厚,每个工作区不仅要独立,而且要互补。图2 为焊接示意图。

5 管道生产质量控制措施

管道工厂化的主要目标便是进行分段管段组合件设计工作,主要内容包括材料的选购、订货、加工、检验,确保达标优质的产品出厂。根据相应流程,确保流水作业的稳定性、有序性,提高工作的质量和效率,下面该文对其中存在的问题展开分析。

5.1 材料订货

图1 工艺管道工厂化预制生产线流程图

工厂首次按照材料总需求量的70%~80%订货,直到分段图结束后,再进行后续其他的订货。通常情况下,交货时间为3 个月,并且应坚持长度订货原则,主要为了避免大量浪费现象出现。在初步设计阶段完成订货。为了进一步节省材料,在钢管到货后,按照到货的具体尺寸,认真完成配料工作,然后明确管道组合件分段的实际尺寸,这样会导致加工时间延长,不利于工程按期完成。

5.2 组合件设计需求

工厂设计图纸的主要内容包括2 点内容:1)同预制组合件对应的全线管理图,这是按照设计部门图纸进行设计的,也是管道施工人员现场施工的重要依据。通常情况下,该图纸通过单线图的形式体现,局部位置需要补充详细图。图纸上应具备下述内容:组合件对应编号、现场焊口的实际位置、不同规格管道分界位置以及管子的规格。2)组合件图。这是工厂内部加工需要使用的图纸,通常情况下需要通过全线管路图进行核实,例如多种开孔的具体位置、大小、管座的具体型号以及焊接支吊架复板和导向架等,并在图纸上标注好其具体方位[3]。

图2 焊接示意图

图3 清理现场

5.3 管件的验收及检查

一般情况下,组合件工厂使用的管件部分为外购件,部分为自主加工,但是组合前需要详细检查组合尺寸,并做好记录工作,为组合过程中调整误差提供便利,例如对弯头角度的详细检查,对三通偏斜程度的核实,对直管弯曲程度的检查,对大头、小头同心度以及两侧面平行度的检验、阀门两侧的长度和平行度等。只有全面了解上述情况,在组合的过程中才能够有效调整误差,确保组合件的稳定性。除此之外,还需要加大对钢材型号、机械性能以及化学成分等常规项目的检验力度。

5.4 清理和包装

与传统模式下现场安装水平相比,管道组合件生产的特点集中体现在管道内部和外部的清洗工作方面,该项工作需要通过一个车间完成。通常情况下,需要使用酸洗的方式进行清洗,完成清洗后还需要将防锈漆均匀涂在管道外侧,将吸潮剂放置在管道内部,并密封管端,旨在防止潮气进入,同时加大对管端坡口的保护力度。塑料罩或者铁皮罩都可以作为密封罩使用,密封性能良好。为了避免管材在运输时发生变形,还需要进行包装处理,通常情况下选择木制托架将其包装。图3 为清理现场图。

6 结语

在施工现场安装过程中,预制管道组合件能否对口,管道具体位置及坡度是否符合设计要求,都是需要仔细考虑的问题。通常情况下会选择三次元管道作为石化安装管道,其管线较长,并且工作量非常大。因此在进行管道组合件工厂化时需要从该管道开始,选择合理的位置留置焊接接口,并合理延长预留管段。如果条件允许,其他管道也可以实施。

总的来说,提高管道施工工艺水平,应该加强对技术的研究力度,降低施工成本,确保工程质量,施工部门需要加大资金投入力度,提高工厂化预制水平,进而有效解决问题。