输煤栈桥煤渣自动冲洗系统

王文庆 许良 张憧憬 徐玉朋

摘 要:输煤栈桥积煤积粉对生产环境造成严重污染,目前主要采用人工冲洗或清理的方式处理,该方式不仅费力,浪费水源,且存在较大的安全风险。输煤栈桥自动冲洗系统,由自动冲洗子系统和机器视觉控制子系统组成。自动冲洗子系统采用分区域、分组布置,通过分批次开启实现对栈桥地面的冲洗,可在较少耗水量的条件下,达到更有效的冲洗效果;机器视觉控制子系统通过相机拍摄,然后将照片传回电脑,利用独自开发的程序软件识别现场情况来判断是否开启喷头,实现无人化作业;所开发的自动冲洗系统颠覆了传统的栈桥积煤积粉清理方式,在对解放人力、降低风险和经济环保等方面均取得较好的实用效果。

关键词:输煤栈桥 自动冲洗 机器视觉 经济环保

中图分类号: TB492 文献标识码: B

Abstract: Coal powder accumulated on trestle bridge causes serious pollution to the production environment. At present, it is mainly treated by manual washing or cleaning, which not only wastes manpower and water, but also has great safety risk. The automatic washing system of coal conveying trestle consists of automatic washing subsystem and machine vision control subsystem. The automatic washing subsystem is divided into regions and groups, and the trestle floor can be washed by opening it in batches, which can achieve more effective washing effect under the condition of less water consumption. The machine vision control subsystem shoots through the camera, and then sends the photos back to the computer, using the independently developed program software to identify the scene to determine whether to open the nozzle, to achieve unmanned operation; The developed automatic washing system overturns the traditional way of cleaning coal and powder on trestle, and achieves good practical effects in terms of liberating manpower, reducing risks and economic and environmental protection.

Key Words: Coal transport trestle; Automatic washing; Machine vision; Economic and environmen

國家电投集团协鑫发电有限公司8号皮带机输煤栈桥长度超过100 m,宽8.6 m,头尾部高低差近20 m,栈桥上安装A/B两路皮带机,皮带机在运输煤的过程中有大量粉尘煤渣不断地落在栈桥上,对环境造成严重污染[1]。火力发电厂输煤栈桥上目前对粉尘煤渣的治理方式大多数为从源头上和沿程上进行治理。从源头上,九江发电有限公司[2]在输煤系统中安装新型DSX双旋流水膜除尘器和新型DSF负压吸尘导料槽相结合的方式来抑制煤渣和粉尘;鞍山师范学院[3]设计了一种可编程控制器,对输煤栈桥中产生的粉尘进行“堵、吸、送”,实现全自动控制;浩良河化肥厂[4]将原碎煤机更换为密封性能好、鼓风量小的环锤式碎煤机,各转运点的导煤槽加装增湿雾化喷嘴,这些措施只能从源头限制一定量粉尘,仍然会有大量粉尘煤渣落入输煤栈桥。从输煤栈桥沿程上,目前常用的清除方式为工人用水管冲洗,此方式耗时、耗水、耗人力,并且清除效果不佳[5]。为了解决沿程上存在的薄弱环节,该文研制了一套自动冲洗系统,该系统于2021年5月正式调试投入使用,取得了良好的效果。

1 方案设计

在保留原有人工冲洗系统的基础上,新增一套自动冲洗子系统和机器视觉控制子系统。人工冲洗就是工人手持水管从输煤栈桥的最高端依次冲洗到最低端的排水沟[6],既费力又浪费水源,并且存在一定的安全风险,为了解决此问题,新增自动冲洗系统。

1.1 自动冲洗子系统

整个栈桥车间分为皮带机下面栈桥区域和皮带机两侧台阶区域,皮带机下面安装喷嘴和皮带机两侧安装喷嘴分别对应于图1所示的栈桥区域和图2所示的台阶区域。

台阶及栈桥冲洗模块时,采用分区域、分组布置,并对各区域分组进行编号,在自动控制系统的控制下,分批次开启分别对各台阶及栈桥区域对栈桥地面进行冲洗。

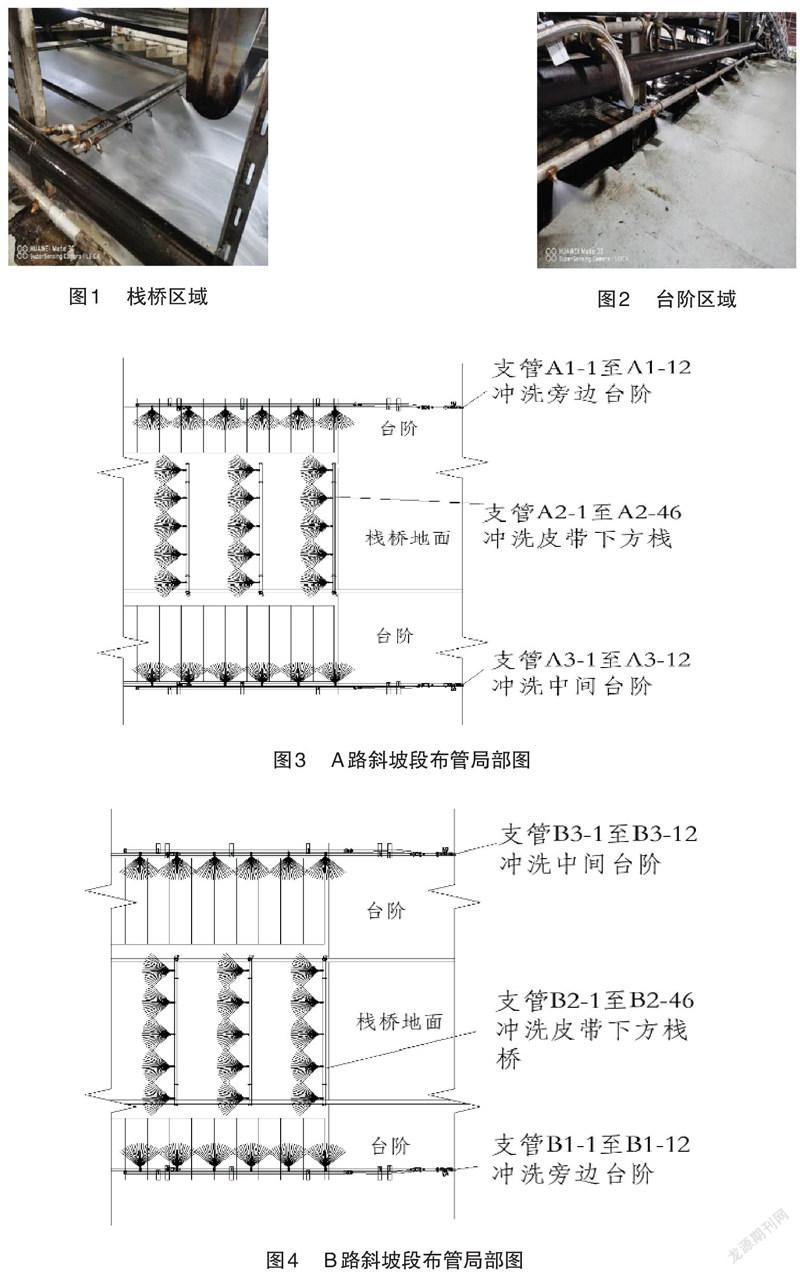

图3为A路台阶及栈桥冲洗模块布管局部图。各分支管分别进行编号,A路皮带冲洗系统,布管分为3个区域,A1和A3区域分别冲洗旁边的台阶和中间台阶,其中A3布管在B路中间架上固定,从B路皮带方向往A路皮带冲洗中间台阶,将煤渣冲入皮带下方栈桥内。冲洗3个区域的冲洗顺序是A1、A3、A2。

从图4可以看出,B路皮带冲洗系统,布管分为3个区域,B1和B3区域分别冲洗旁边的台阶和中间台阶,其中B3布管在A路中间架上固定,从A路皮带方向往B路皮带冲洗中间台阶,将煤渣冲入皮带下方栈桥内。冲洗3个区域的冲洗顺序是B1、B3、B2。

栈桥沿程每隔3 m布置一个水冲洗支管,每个直管上设置控制阀,以控制各直管开启和关闭。分别对各支管进行分组,分为A、B、C、D这4组,由自动控制系统控制其分批次开启。即皮带机启动后,执行以下预设流程(间隔时间10 min(可调)后):(1)开启A组冲洗0.5 min(可调)随后关闭;(2)A组关闭的同时,开启B组冲洗0.5 min(可调)随后关闭;(3)B组关闭的同时,开启C组冲洗0.5min(可调)随后关闭;(4)C组关闭的同时,开启D组冲洗0.5 min(可调)随后关闭;循环3个周期(可调)后进入间隔时间10 min。实际调试过程中,根据栈桥的冲洗效果,对各参数进行调整。控制流程如图5所示。

在自动冲洗子系统中安装了激光对射传感器,当有人进入正在工作的冲洗区域时,传感器就会检测到人的出现,反馈给PLC,从而实现系统暂时的关闭,保护了工人的安全。实现自动冲洗子系统喷嘴启停的方法有两种:

(1)当皮带机输煤开始一段时间后,自动冲洗子系统会自动开启,按冲洗流程进行整个栈桥车间的冲洗,皮带机开始输煤到自动冲洗子系统开启的间隔时间和系统喷嘴启停通过PLC进行控制,PLC型号为西门子S7-200SMART,图6为PLC的程序段。

(2)远程控制分为输煤程控控制和移动设备小程序控制两种模式,两种模式可相互兼容。在连网状态下,可在移动设备上实现无线远程控制,且可实现栈桥上某一支路喷嘴的启停控制,实现局部冲洗。操作界面如图6所示。

1.2 机器视觉控制子系统

机器视觉控制子系统用于栈桥上堆积粉尘煤渣比较多且一次性难冲洗干净的区域,该系统由1台相机和1台电脑连接组成,电脑安装机器视觉软件来分析相机所拍摄的照片。

通过视觉软件识别现场的工况和标准工况的图像差异进行喷嘴的调节、关断等控制,因此此系统可实现无人化作业,通过摄像机自动定时拍摄现场图片并传回电脑来自动辨别现场场地有无煤渣,可以自动启停喷嘴。实施方式:通过光源对检测区域照明,相机对该区域进行拍摄,机器视觉软件通过AI算法,将冲干净区域与有煤渣区域进行判定,并把结果输出给PLC,PLC来控制喷嘴开关。图7 为摄像机拍摄区域。

机器视觉控制子系统的核心为机器视觉软件系统,该系统包括以定位、测量为主的传统机器视觉算法和以深度学习为主的检测算法。

1.2.1机器视觉底层算法库的开发

(1)基于几何特征的高性能模板匹配。

(2)强干扰环境中的直线、圆检测算法。

边缘滤波算法主要分为一阶滤波和二阶滤波算法。一阶滤波算法的判断标准是选择梯度幅值极大值的位置,如:sobel算法;二阶滤波算法是选择导数过零点位置,如:Laplace算法,其中是滤波函数。

(3)边缘保持的滤波算法。

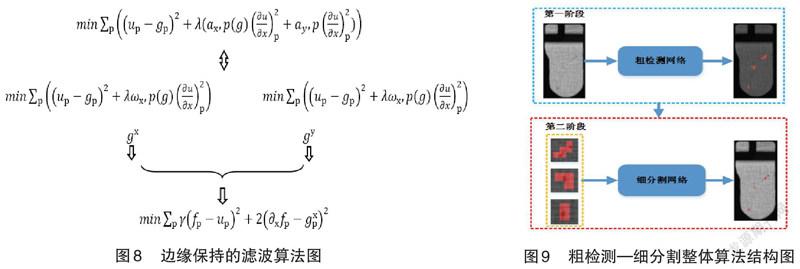

该文提出一种高效的边缘保持的图像滤波算法,在去噪的同时保持原始特征边缘位置,将滤波造成的匹配精度影响减小,具体计算步骤如下:

(4)图像中的边缘提取算法。

1.2.2基于深度学习的产品外观缺陷检测算法

现有的基于卷积神经网络的图像分割算法以及图像检测算法在低分辨率(像素面积小于100万)的图像上都取得了不错的效果,但是现有网络的参数巨大,硬件资源有限,无法直接在高分辨的图像上应用。高分辨图像的缺陷检测是迫切解决的问题,为此该文提出了一种基于粗检测—细分割两阶段的缺陷检测算法。

粗检测—细分割整体的算法结构如图8所示,此算法一共包含两个阶段:第一阶段,将高分辨率的缺陷图片输入到小而精的目标检测网络进行粗检测得到图像的缺陷区域块。第二阶段,将得到的图像缺陷块送入强大的分割网络,进行像素级别的分割。小而精的检测网络,可以适用于高分辨率的图像,分割网络可以提高检测的精度。

喷嘴是否开启的判定标准具体如下。

(1)视觉软件通过深度学习方式,将地板本身不良区域和未冲干净区域区分。

(2)对于煤渣造成的地板颜色变深,软件通过对比灰度参数进行判断,用户可针对实际情况调整参数,当地板顏色超过自己的设定值时喷嘴自动打开。

(3)检测精度理论上2 mm×2 mm的面积软件都可有效检测,用户也可针对面积大小过滤的方式进行调整。

2冲洗试验及效果分析

2.1试验方案

该试验所用试验仪器为计时器、流量表等。采用人工冲洗和自动冲洗系统相互对比的试验方法,对改造前后的时间、劳动力、水资源、安全性等因素进行了试验研究。

(1)用计时器进行计时进行整个栈桥车间的冲洗对比试验,第一步,工人用水管进行整个栈桥车间的冲洗,并进行计时;第二步,在移动设备小程序控制界面上开启冲洗系统,按流程对整个栈桥车间进行冲洗,并进行计时,以上试验重复3次。(2)用流量计进行整个栈桥车间的冲洗对比试验,第一步,工人用水管进行整个栈桥车间的冲洗,并读取流量;第二步,在移动设备小程序控制界面上开启冲洗系统,按流程对整个车间进行冲洗,并读取流量,以上试验重复3次;并对每次试验的实验效果进行拍照记录。

2.2 效果及分析

(1)通过计时器可得,人工冲洗一次栈桥所用时间为3小时左右,自动冲洗系统为21 min,节约了2 h39 min。

(2)通过流量计可得,人工冲洗一次栈桥所用流量为12 960~29 360 L,自动冲洗系统为4177 L左右,节约了8 000~25 000 L左右。

(3)1个工人只能冲洗1座栈桥车间,安装自动冲洗系统后1个工人通过移动设备小程序能同时冲洗5座栈桥,节约劳动力,提高了工作效率。

(4)安装自动冲洗系统后,可实现无人化作业,工人不用待在有粉尘的环境中,保证了工人健康提高了安全性。

2结论

(1)设计并且安装完成自动冲洗子系统和视觉控制子系统并完成了相关的试验研究。

(2)安装自动冲洗子系统可完全替代人工冲洗,节约了时间、劳动力、水资源以及提高了安全性能。

(3)机器视觉控制子系统通过深度学习判断,对重点积煤积粉区域进行更加针对性的清洗,进行智能化控制,实现无人化作业。

参考文献

[1] 熊斌.火力发电厂输煤栈桥粉尘综合治理的应用[C]// 2018年江西省电机工程学会年会论文集.南昌:江西省电机工程学会,2019:3.

[2] 刘旭.L型双级谐振腔式低频超声雾化喷头的设计及试验[D].镇江:江苏大学,2018.

[3] 李章成.新型长距离保温模块式输煤栈桥的建造难点及解决方案[J].煤炭加工与综合利用,2019(8):71-73.

[4] 张泽川.关于输煤栈桥粉尘治理方案的实施探索[J].科学风,2020(23):109-110.

[5] 杨歆雨,肖锋.超声雾化喷嘴的设计[J].汽车实用技术,2019(5):152-153.

[6] 王俊.不同粒径煤尘理化特性及降尘实验研究[D].徐州:中国矿业大学,2019.