大氮肥企业原始开车节约资金方面的思路

孙高峰

(河北正元氢能科技有限公司, 河北沧州 061100)

河北正元氢能科技有限公司(简称正元氢能)年产60 万t合成氨、80 万t尿素项目(简称60-80项目)于2012年场地平整,2013年土建施工、部分设备安装,2014年进入全面设备安装和工艺管线配置,2015年3月进行系统原始开车,2015年4月产出合格尿素。开车前60-80项目组全体组员就地转为60-80项目开车指挥小组,负责系统的整体开车工作。整个开车过程比较顺利,用时较短,较好地完成了开车指挥小组初始设计目标,节约了大量原始开车费用,极大缩短了开车过程用时。

在原始开车前开车指挥小组经过反复讨论、论证:变换和氨合成催化剂还原,以及各装置的氮气置换、气密工作,是决定整个原始开车费用和时间的最大变量。其间,最考校生产技术管理水平的难点是:如何在系统原始开车前安全、高效、保质完成变换催化剂硫化、氨合成还原态催化剂装填;如何在空分装置送合格氮气前完成其他各装置的工艺置换和气密工作,节省开车准备时间,提前达产达标。针对上述几个难点开车指挥小组根据全厂图纸和现场实际情况理顺了一整套的工作思路和解决措施。

1 变换催化剂硫化

1.1 变换装置概况

正元氢能60-80项目中变换装置由航天长征化学工程股份有限公司设计,初期设计4级变换,5台绝热变换炉(其中,第一变换炉为2台并联绝热变换炉)。在后期设计变更为4级变换,2台等温变换炉,3台绝热变换炉(其中,第一变换炉为2台并联等温变换炉,由河北正元化工工程设计有限公司设计)。第一变换炉(轴径向)规格为Φ4 000 mm,高度为12 345 mm;第二变换炉(轴径向)规格为Φ4 600 mm,高度为8 580 mm;第三变换炉(轴径向)规格为Φ4 600 mm,高度为7 650 mm;第四变换炉(轴向)规格为Φ4 400,高度为10 920 mm。设计罗茨鼓风机气量(体积流量)为592 m3/min,出口排气压力为68.6 kPa。开工电加热器采用2台功率为1 800 kW的串联电加热器,1个14.5 m3的硫化罐。

1.2 循环介质气体和反应气体来源

(1) 循环介质气体选用氮气。采购液氮使用专用槽车送到变换装置现场,依靠槽车自带的气化器维持槽车压力,稳定地向气化器(2台串联,每台500 m3)输送液氮,气化器出来的常温氮气经硫化循环管线进入变换装置。

(2) 作为硫化反应气体的氢气,使用专用槽车送到变换装置现场,配置临时管线接入变换装置。

(3) 二硫化碳由供货商现场供货。

1.3 硫化过程

(1) 根据安装工作量和物资供货情况,与施工队伍协调安装进度,变换装置大大早于其他装置安装完工,在硫化前与外系统所有管线盲板隔绝;与火炬系统隔绝后,在放空总管上就地加装了放空管线,做硫化放空使用。

(2) 结合配备的罗茨鼓风机参数,考虑首先将第二变换炉、第三变换炉、第四变换炉串联进行硫化,但是在实际操作中发现循环阻力大,罗茨鼓风机出口温度超标,所以改变硫化思路:第一步,甩掉第四变换炉,仅将第二变换炉和第三变换炉串联硫化;第二步,对第四变换炉单独硫化;第三步,对第一变换炉A单独硫化;第四步,对第一变换炉B单独硫化。此次513.9 m3变换催化剂分做4次硫化,用时20 d。

(3) 整个硫化过程中遇到的最大问题是循环气体中的氢气含量不易调配,主要原因为操作工对控制氢气阀门开度的经验不足,氢气瓶子倒瓶麻烦,耗时长、不能稳定连续供气。

硫化初期,氢气供应商采用氢气钢瓶(见图1),由多组钢瓶组成一组格子,供气时单个氢气钢瓶用金属软管和硫化系统连接。

图1 氢气钢瓶示意图

使用中发现氢气钢瓶储量小,供氢时间短,在倒换氢气钢瓶、连接金属软管时耗费时间长,造成氢气间歇性断供,进而导致硫化循环气中氢气含量不稳定,低于指标值。为了解决这一问题紧急联系氢气供应商,决定用氢气槽车(见图2)替代氢气钢瓶格子,最终解决了这一问题。

图2 氢气槽车示意图

2 氨合成还原态催化剂装填

为了节约费用、缩短开车时间,正元氢能60-80项目组决定提前还原氨合成催化剂并利用氮气密闭保存,催化剂整个装填过程在全氮气环境条件下进行[1-3]。氨合成还原态催化剂无氧装填技术具有完全自主知识产权,河北正元化工集团将其申报了专利。由河北正元化工工程设计有限公司自主设计的DN3000氨合成塔共计装填还原态氨合成催化剂252 m3,装填用时60 h。

3 其他装置的工艺置换和气密工作

3.1 气化工段

气化工段作为一个氮气置换、气密单元,以气化装置的高压二氧化碳储罐为氮气接入点,供气化装置系统置换、气密。

配置临时管道把氮气引入气化装置高压二氧化碳储罐,分别对15~18单元进行氮气置换、气密。

3.2 净化工段

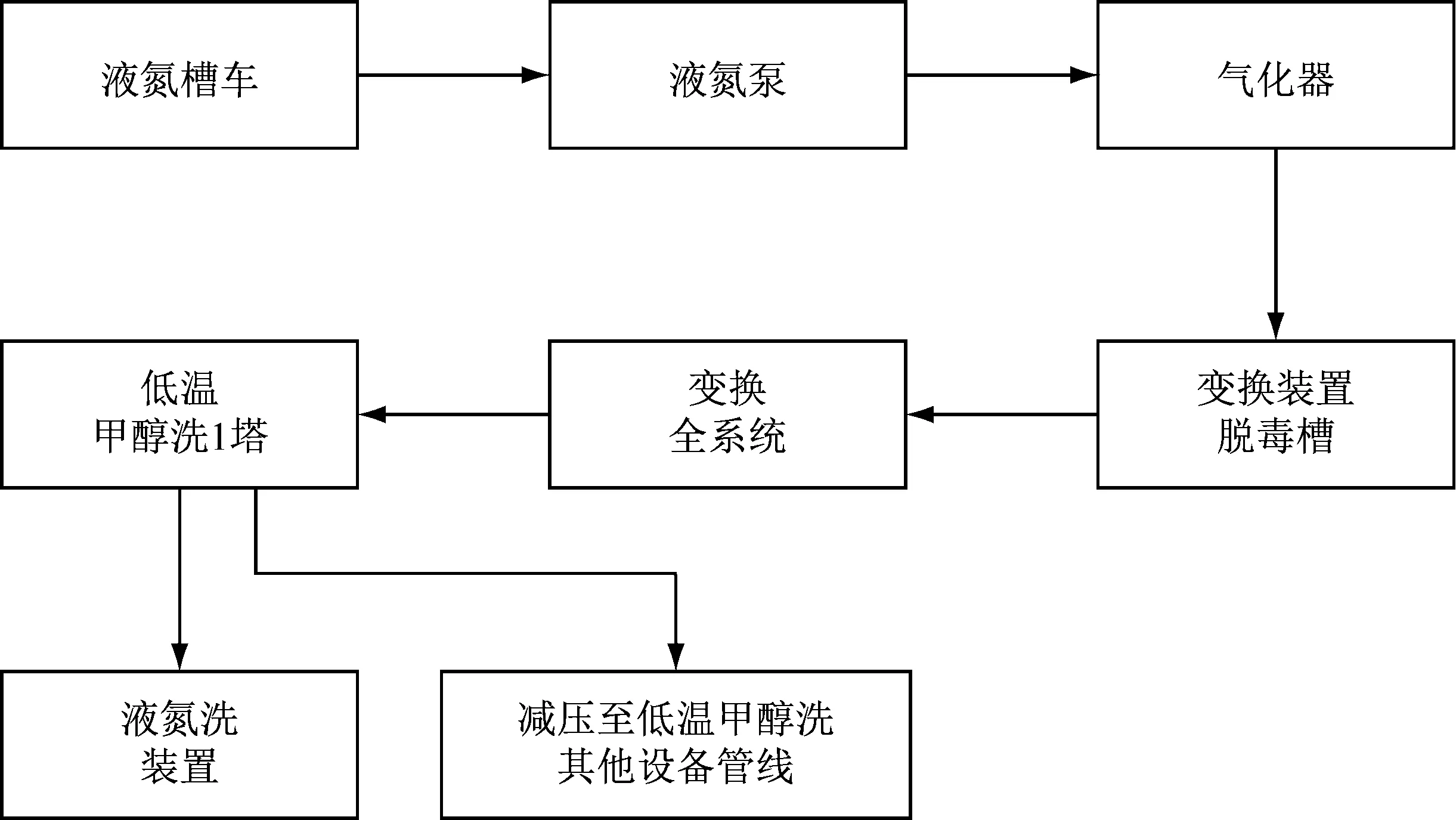

净化工段作为一个氮气置换、气密单元,以变换装置脱毒槽为氮气接入点,供净化装置系统置换、气密。

配置临时管道把氮气引入变换装置脱毒槽,分别对变换装置、低温甲醇洗装置、液氮洗装置进行氮气置换、气密(见图3)。

图3 净化工段氮气置换、气密

3.3 氨合成工段

氨合成工段作为一个氮气置换、气密单元,以合成装置高压氨分离器为氮气接入点,供氨合成装置系统置换、气密。

配置临时管道把氮气引入合成装置高压氨分离器,分别对氨合成装置、罐区装置、压缩装置、甲醇洗装置氨管线、烟气脱硫装置氨管线、尿素装置氨管线进行氮气置换、气密(见图4)。

图4 氨合成工段系统置换、气密

受液氮泵性能工况所限,中压液氮泵实际打压高限为3.0 MPa,剩下的打压查漏工作等到空分系统送合格的中压氮气(5.4 MPa)后再进行;使用高压液氮泵对氨合成装置打压查漏,最高气密压力可以达到14.0 MPa,等到系统开车后利用合成气压缩机输送合格的氢氮气到氨合成装置继续提压查漏[4]。

4 结语

该项目原始开车中的催化剂还原工作耗时长,所用还原气量消耗巨大;同时,各系统的气密工作用时存在较大变量。

全系统各装置置换、变换催化剂硫化、还原态氨合成催化剂装填保护、各装置气密等工作共计使用液氮1 300 t,变换催化剂硫化使用氢气39 800 m3。按液氮单价1 200元/t、氢气单价3.9元/m3计算,这两项费用合计为1 715 220元。通过周密计划、合理安排,与材料供应商、监理方、各支施工队伍多方协调落实,正元氢能60-80项目在空分装置开车前各主要装置就已氮气置换、气密结束,为整个项目的开车成功缩短工期约2个月,节约开车费用数千万元。