精细调节与系统节能的探索研究

宋仁委,李圣君,吕云辰

(河南心连心化学工业集团股份有限公司, 河南新乡 453731)

某合成氨公司在项目改造过程中,出现了锅炉设计负荷与实际运行负荷不匹配,导致运行不经济的情况。通过精细化调节,使锅炉给水与锅炉用水最大程度地保持一致,对于公司节能降耗具有重要意义。

1 项目概况

该合成氨公司共有180 t/h锅炉3台,运行方式为2开1备,考虑到排污、内漏等损失为4%,单炉用水质量流量约170 t/h。锅炉给水泵共有4台,运行方式为2开2备,平均每台锅炉给水泵负荷约为170 t/h[1]。经调查,目前锅炉给水泵运行情况见表1,给水管线运行参数见表2[2-3]。

表1 锅炉给水泵数据调查表

2 存在的问题

(1) 锅炉给水泵设计体积流量偏大。锅炉最大蒸发体积流量为180 m3/h,考虑排污、内漏等各项损失,最大用水体积流量为190~200 m3/h,而锅炉给水泵设计体积流量为240 m3/h,明显偏大。

表2 给水管线参数调查表

(2) 锅炉给水泵设计扬程偏大。锅炉给水泵设计扬程为1 600 m,实际原始打压可达到17 MPa[4]以上,除去给水管线损失,仍有较大的余量。经过锅炉给水泵改造后,1#、4#给水泵去叶轮,2#、3#给水泵上变频器后该问题有所改善,但还有节能的空间。

(3) 给水管线设计参数高。该给水管线管道材质为20G,由表2可以看出给水管线的运行参数远远低于设计参数。

(4) 工艺指标设定值高。经查该合成氨公司水汽车间操作规程,锅炉给水压力指标为13~16 MPa,在指标控制下,操作弹性较小。

(5) 给水调节余量偏大。目前给水调节阀组开度一般控制在52%左右,调节阀前后压差保持在3.3 MPa左右,阻力损失较大。经与调节阀供应商联系,调节阀组实际阻力较小,在保证流量的情况下调节阀前后压差可以控制在0.8 MPa以内。

3 改造方案设计

3.1 给水母管压力确定

经调研发现,锅炉运行中汽包压力一般保持在9.7~10.0 MPa,给水调节阀阀后压力一般保持在10.0~10.2 MPa可保证锅炉正常上水。锅炉给水需要考虑的损失主要有主管线阻力损失、变换高温凝液预热器阻力损失、高温加热器阻力损失、调节阀组阻力损失、位差损失、省煤器阻力损失等。经调查计算,各段阻力损失情况如下:

(1) 管线阻力损失:热回收工段至锅炉给水平台管线长度约817 m,阻力损失12 m;共有80个90°弯头,2个45°弯头,阻力损失16 m;130 ℃水密度为0.934 6 g/cm3,管线阻力损失为0.267 MPa。

(2) 变换高温凝液预热器阻力损失:变换工段用差压表实际检测,变换高温凝液预热器实际压降为0.055 MPa。

(3) 高温加热器阻力损失:由于锅炉给水经变换高温凝液预热器加热后温度达到180 ℃,所以高压加热器一般不投运,给水走近路,故不考虑高温加热器阻力。

(4) 调节阀组阻力损失:经与阀门供应商联系,在保证给水流量的情况下,调节阀组阻力可以控制在0.8 MPa以下,本次计算按0.8 MPa考虑。

(5) 位差损失和省煤器阻力损失:经多次查锅炉操作界面,给水阀后压力与汽包压力差一般保持在0.3 MPa左右。

综上,给水系统的阻力损失合计为1.422 MPa,即给水母管压力达到11.5 MPa即可为锅炉上水。为安全起见,保留0.5 MPa的调节余量,将给水母管压力设定为12 MPa。

3.2 试验方案

锅炉给水泵变频调节试验的关键在于保证给水调节阀后压力不低于10.2 MPa,同时控制调节阀组开度与锅炉给水泵变频频率。在保证给水体积流量(200 m3/h)的前提下,可保证调节阀自身阻力不高于0.8 MPa,并制定了流量系数与阀门开度关系(见表3)。

表3 流量系数与阀门开度关系表

由表3可以看出:在阀前压力11 MPa,阀门开度72.75%时,即可过水150 m3/h,满足锅炉正常用水需求;在阀前压力11 MPa,阀门开度84.95%时,可过水200 m3/h ,满足锅炉最大用水需求,此时阀门开度还有上调空间。优化方案为:

(1) 当阀前压力高于12 MPa时,调整给水泵频率和调节阀组开度,使调节阀组阀前压力每次调低0.5 MPa,并维持汽包水位,稳定0.5 h。

(2) 当阀前压力低于12 MPa时,调整给水泵频率和调节阀组开度,使调节阀组阀前压力每次调低0.3 MPa,并维持汽包水位,稳定0.5 h。

(3) 当调节阀组开度达到75%或阀前压力低于11.5 MPa,调节试验停止,记录变频器调节频率。维持汽包水位,稳定12 h。

(4) 固化给水泵变频器频率,锅炉稳定运行时,通过调整调节阀组来维持汽包水位;当锅炉负荷大幅度调整时,调节给水泵变频器频率维持汽包水位。

(5) 搜集给水泵运行数据,计算平均电耗,对比调整前后电耗数据,计算节能率。

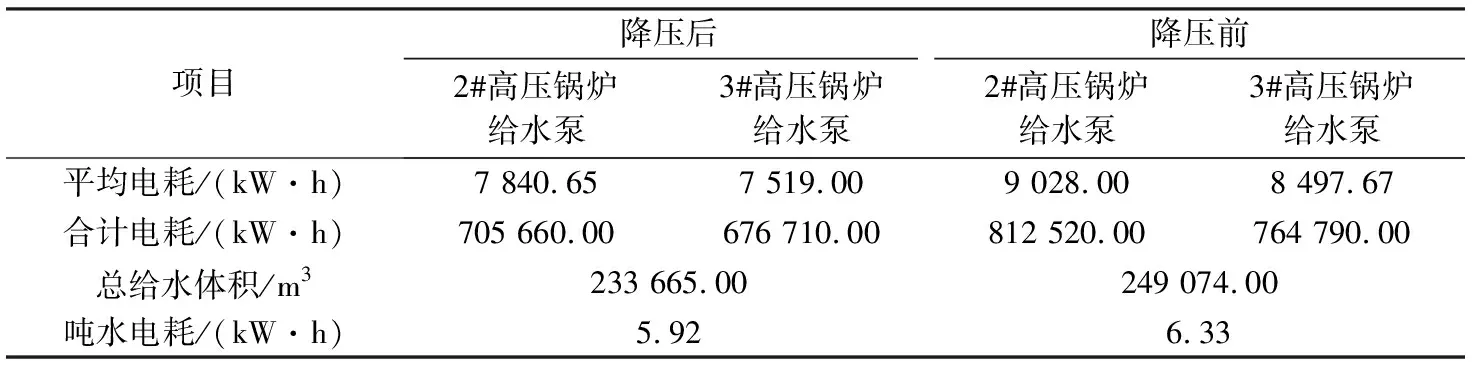

4 试验前后数据分析

记录降压试验后1个月(2019-06-26—2019-07-25)的电耗数据,与降压试验前1个月(2019-04-01—2019-04-30)的电耗数据进行对比,结果见表4。

表4 试验前后1个月电耗数据对比表

按给水质量流量350 t/h,年运行时间8 000 h计,电价按照0.56元/(kW·h)计算,调节前每年2#、3#高压锅炉给水泵电耗约为886.6万kW·h,调节后每年2#、3#高压锅炉给水电耗约为1 506.4万kW·h,年经济效益为347.1万元。

5 结语

经过优化调节,锅炉给水泵运行压力降低至12.5 MPa左右,工频给水泵吨水平均电耗由6.33 kW·h降低至5.92 kW·h,节能效果明显。

按给水质量流量350 t/h,年运行时间8 000 h计,调节前每年锅炉给水电耗1 506.4万kW·h,调节后每年锅炉给水电耗886.6万kW·h,年节电619.8万kW·h。用电成本按0.56元/(kW·h)计,年经济效益347.1万元。

对于合成氨系统来说,技术改造一般需要在系统停车的时候进行,具有很大的限制。该试验从设计值和运行值的差异来进行系统的平衡,通过调节的方式实现系统能量的优化,为合成氨系统节能改造提供了一种简便可行的操作手段。