变换气管道开裂失效原因分析及对策

郭保方

(鲁西集团有限公司, 山东聊城 252211)

目前新建的合成氨企业主要以德士古、华东理工大学四喷嘴等水煤浆气化,以及航天炉、壳牌炉、科林炉等环境污染小的气流床为主[1],后续大多采用变换、低温甲醇洗、液氮洗、甲烷化等工艺进行气体净化。但是在合成氨生产装置中,很多企业变换气管道出现裂纹[2-4],造成了巨大的经济损失,甚至人员伤亡。笔者对某合成氨装置变换单元失效部位进行取样分析,查找变换气管道出现裂纹的原因,并提出解决措施。

1 开裂管道概况

变换气管道外径为610.0 mm、壁厚为25.0 mm,材料为S30403(00Cr19Ni10),固溶处理,执行GB/T 14976—2012 《流体输送用不锈钢无缝钢管》;变换气管道内的介质成分为H2(体积分数为43.2%)、CO2(体积分数为31.9%)、H2S(体积分数为0.1%)、CO(体积分数为7.4%),剩余为水蒸气,工作压力为3.2 MPa,流速为12 m/s左右,温度为340 ℃,管道外壁包覆100 mm的保温材料。

变换气管道使用3 a后,在2017 年的检修过程中,利用超声波无损探伤设备检测时发现第一变换炉出口管道存在多处疑似裂纹,割除该段管线,在管线的其中一段管道处(见图1)发现多处裂纹。

图1 失效变换气管所在的管线图

2 试验过程与分析

2.1 宏观检查

在较强的光线下对不锈钢管用肉眼和低倍放大镜进行检查。不锈钢管的实测厚度均在24 ~26 mm,没有明显变薄。在不锈钢管的管道内壁覆盖一层黑色沉积物,其管道内壁宏观形貌见图2,在该不锈钢管内壁可以观察到明显的大量沿管道环向的裂纹。

图2 内壁宏观形貌(低倍放大镜)

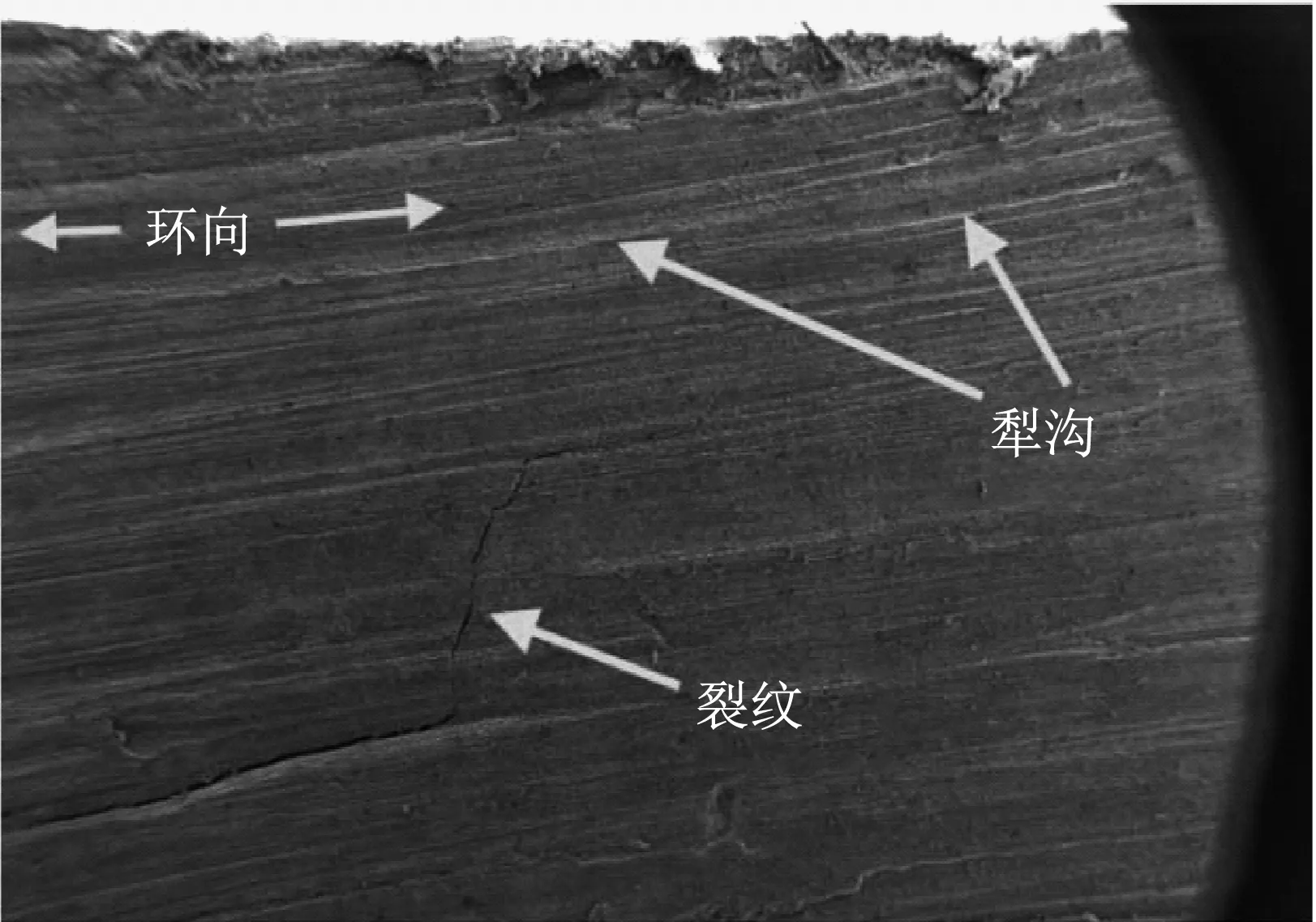

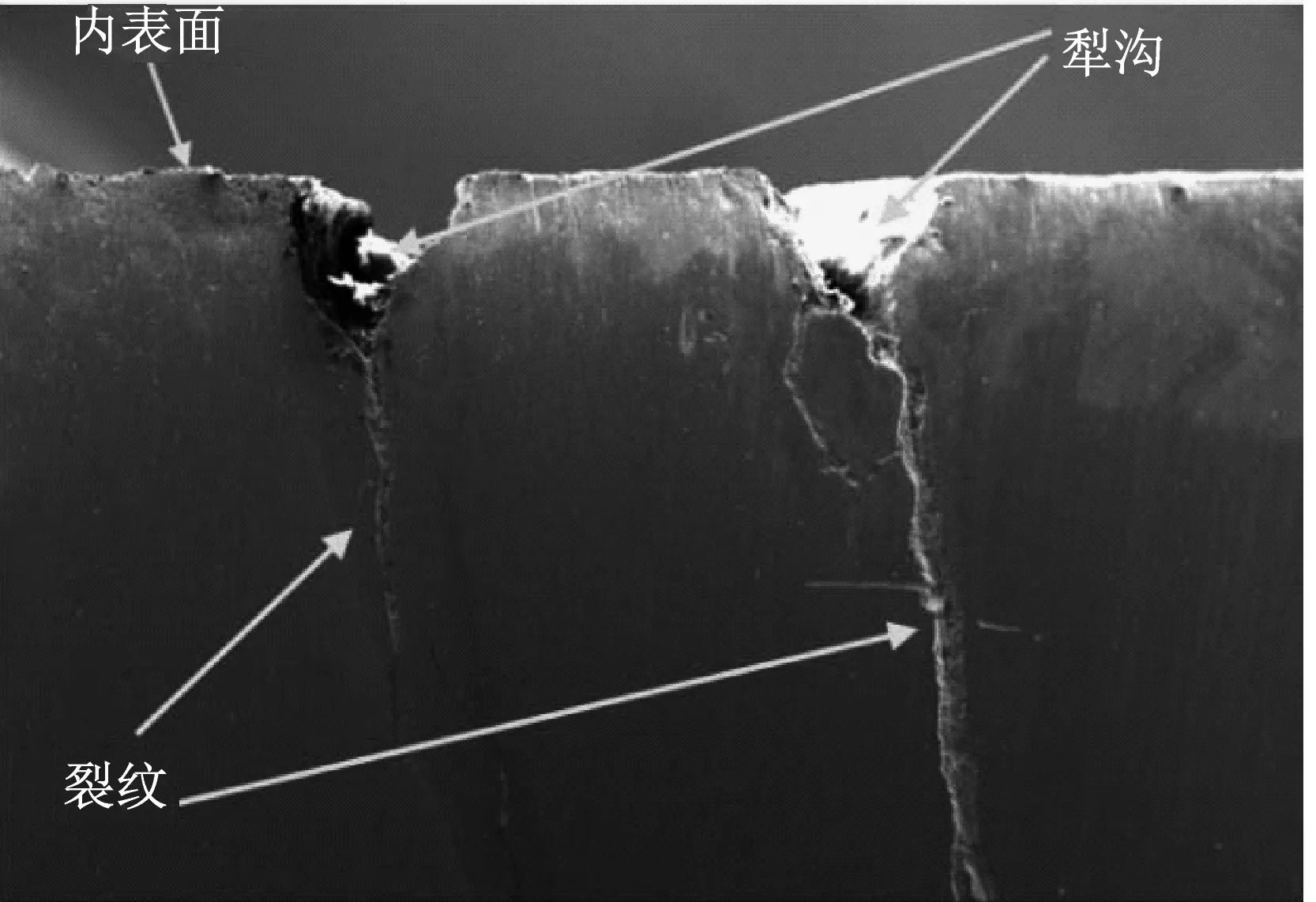

对不锈钢管内外表面进行取样和清洗后,利用体视显微镜进一步放大检查。管道内壁宏观形貌见图3。由图3可以看出:不锈钢管内壁有大量沿管道环向的磨痕(犁沟),内表面多处位置发现裂纹,大部分裂纹沿环向的磨痕开裂,裂纹在扩展过程中发生转向后,又会扩展至旁边相互平行的磨痕,并继续沿磨痕开裂。

图3 内壁宏观形貌(体视显微镜)

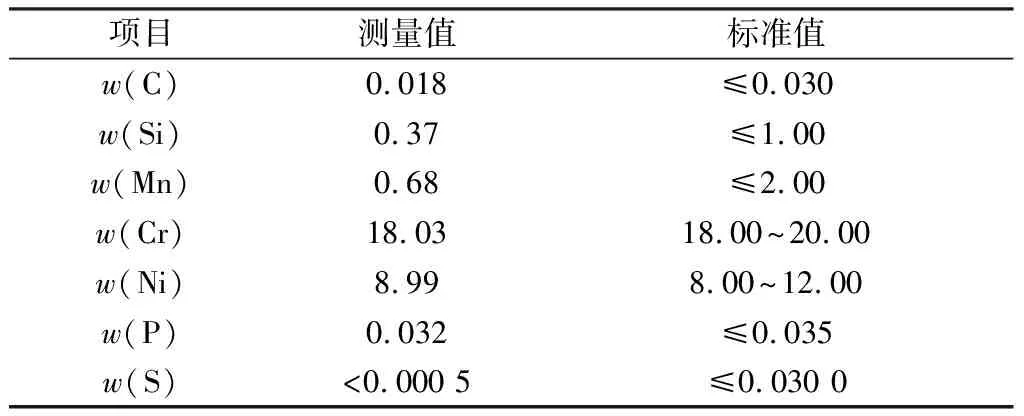

2.2 化学成分分析

从失效不锈钢管上取下一段,制成符合成分分析的样品,用X射线荧光光谱仪和高频红外碳硫分析仪进行成分分析,结果见表1。由表1可以看出:该不锈钢管的化学成分中C、Si、Mn、P、S、Cr、Ni的含量均符合GB/T 14976—2012对00Cr19Ni10不锈钢材料的要求。

表1 失效不锈钢管材料的化学成分 %

2.3 扫描电子显微镜(SEM)微观检查和能量色散X射线谱(EDS)分析

将管壁进行切割取样后,将具有典型特征的破坏区域的内表面及截面分别放入SEM进行仔细检查[5]。

2.3.1 失效不锈钢管样品

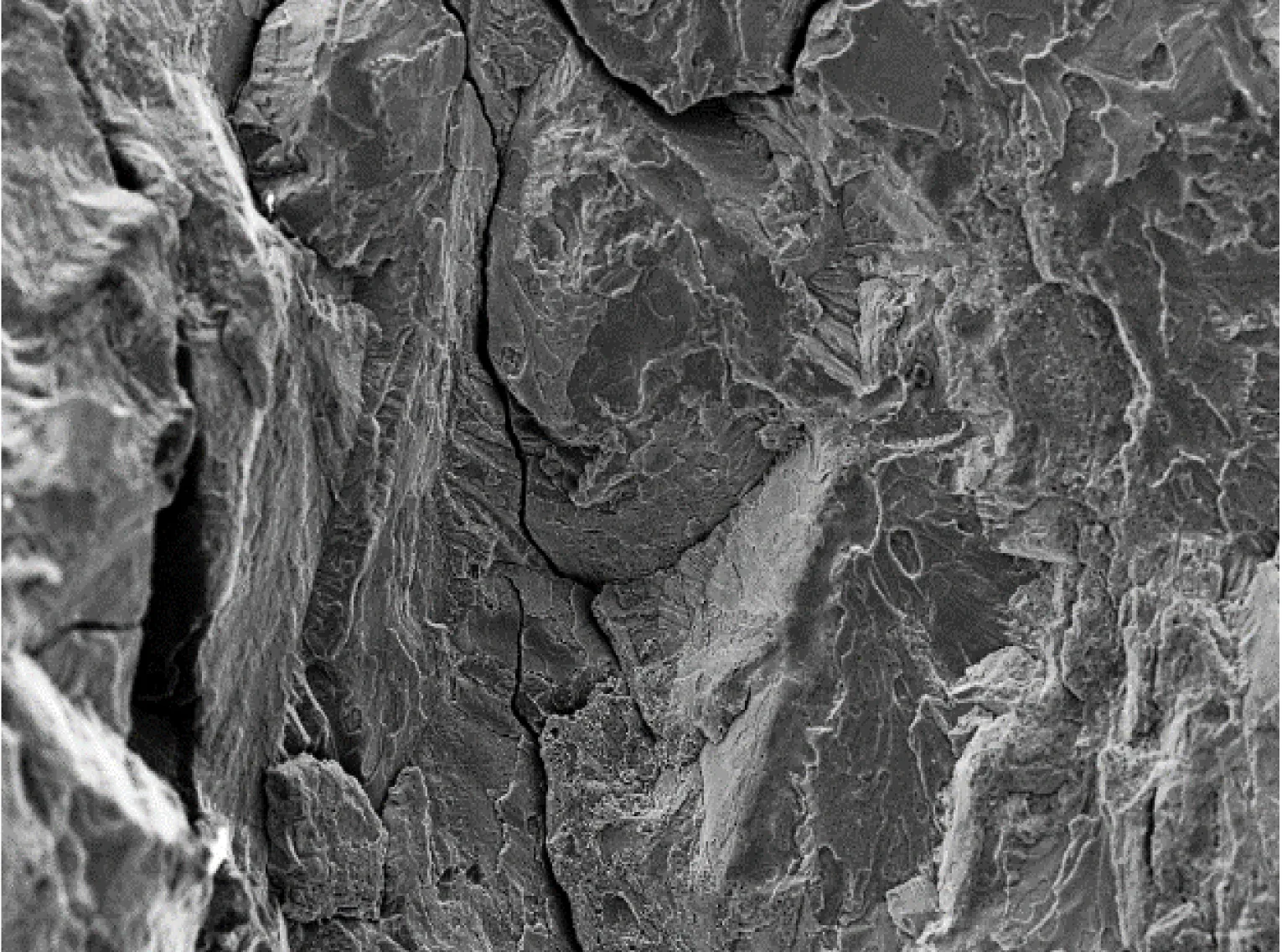

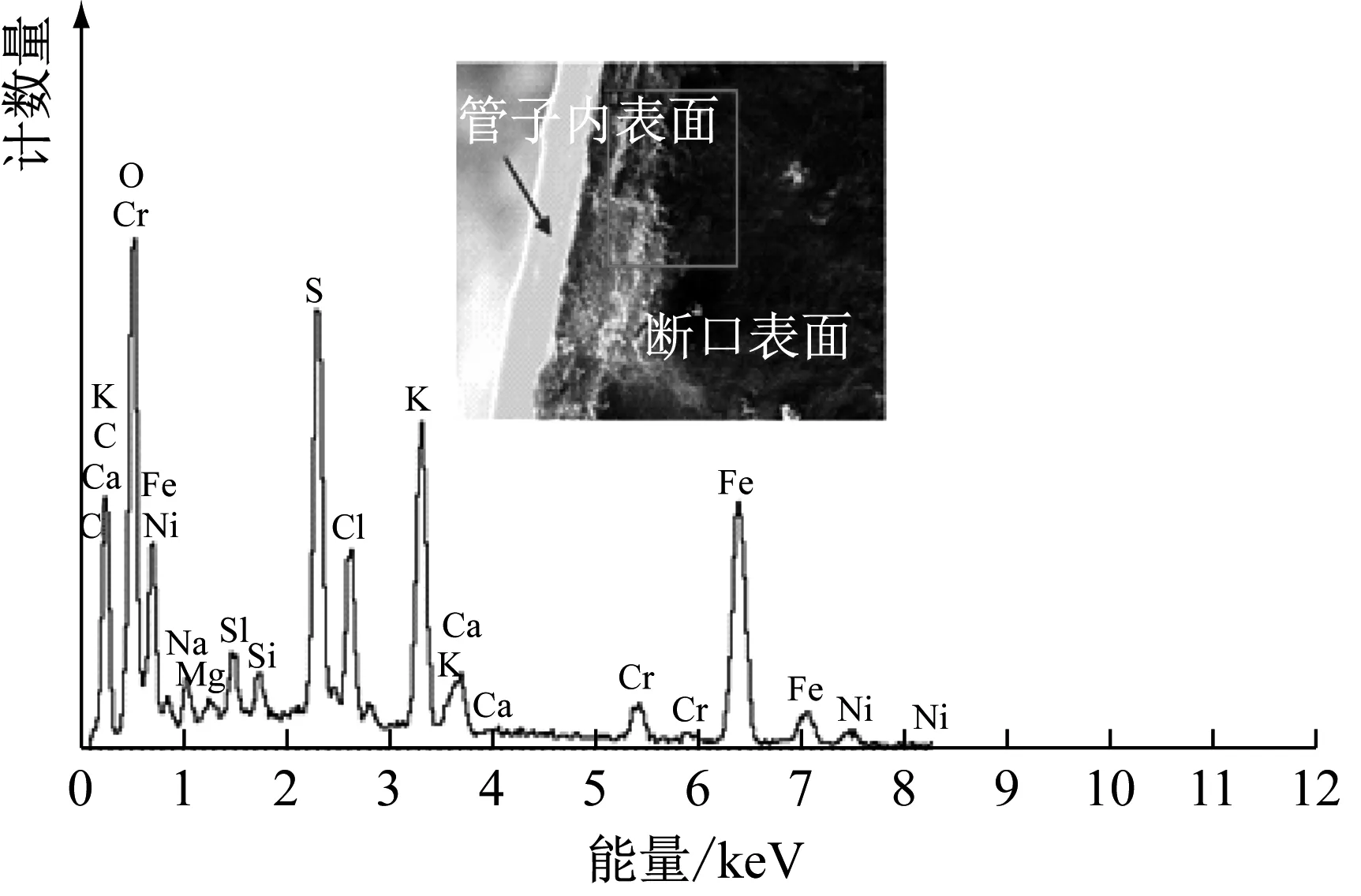

失效不锈钢管内壁的SEM形貌见图4,EDS分析结果见图5。

图4 内壁的SEM形貌 (200 μm)

图5 内壁的EDS分析结果及谱图

由图4可以看出:该失效不锈钢管内壁存在大量沿管道环向的磨痕(犁沟),内表面多处位置发现裂纹,大部分裂纹沿环向的磨痕开裂,裂纹在扩展过程中发生转向后,又会扩展至旁边相互平行的磨痕,并继续沿磨痕扩展。由图5可以看出:失效不锈钢内表面含有较高含量的S元素,部分区域检出Cl元素。

截取管壁的横截面试样,经过打磨、抛光后,放入SEM进行检查,结果见图6。由图6可以看出:由管内壁沿壁厚方向向管外壁扩展的裂纹尾部呈分枝状。裂纹内充满腐蚀产物,裂纹内EDS分析结果见图7。由图7可以看出:失效不锈钢横截面裂纹内含有较高含量的S元素。

图6 横截面试样的SEM形貌 (20 μm)

图7 横截面裂纹内的EDS分析结果及谱图

继续将该样品沿厚度方向切开,得到了纵截面试样,经打磨、抛光后进行检查,可见裂纹从内表面沿壁厚方向扩展,深度约达到三分之二的管壁厚(见图8)。将纵截面试样放入SEM进行检查,结果见图9。

图8 纵截面试样

图9 纵截面试样的SEM形貌 (20 μm)

由图9可以看出:比较大的裂纹起始于管内壁的磨痕(犁沟)位置,裂纹由管壁内表面沿壁厚向外壁扩展,在扩展过程中出现分枝状形貌。纵截面裂纹的EDS分析结果见图10。由图10可以看出:纵截面裂纹内充满腐蚀产物,存在S元素和Cl元素。

图10 纵截面裂纹EDS分析结果及谱图

将其中一段裂纹打开,由管道内表面开始向壁厚方向扩展的部分(靠近裂纹的起裂位置)标记为“裂纹1”,另外一段靠近一条裂纹的尾部(远离起裂位置)标记为“裂纹2”。裂纹1与裂纹2断口的表面都被严重腐蚀,呈现黑色(见图11)。将这2处断口放入SEM进行检查,其微观形貌见图12、图13。由图12可以看出:裂纹1沿壁厚方向扩展的裂纹断口为脆性断裂,呈现穿晶与沿晶混合的断裂形貌,以穿晶断裂为主。裂纹1和裂纹2的断口表面EDS分析结果见图14。由图14可以看出:断口表面含有较高含量的S,裂纹1表面还检出了Cl元素。

(a)裂纹1

图12 裂纹1断口的微观形貌 (20 μm)

图13 裂纹2断口的微观形貌 (100 μm)

(a) 裂纹1

2.3.2 管内壁沉积物

不锈钢管内壁附着有一层黑色油污状沉积物,取样后放入SEM内检查,其形貌见图15,EDS分析结果见图16。

图15 管内壁沉积物微观形貌 (20 μm)

图16 管内壁沉积物的EDS分析结果与谱图

由图15可以看出:该沉积物中存在大量与不锈钢管道材料一致的切屑。除不锈钢切屑以外的颗粒检出了S元素和Cl元素。

2.4 力学性能测试

从失效不锈钢管上取样进行拉伸试验[6],所得力学性能指标见表2。由表2可以看出:该失效试样的各项拉伸力学性能指标均符合GB/T 14976—2012对00Cr19Ni10不锈钢材料的要求。

表2 失效不锈钢管的拉伸力学性能指标及其标准

2.5 金相检验

金相检验是检查材料冶炼、加工和热处理后材料组织和缺陷状况的有效方法[7]。为检查失效变换气管道材质的金相组织,分别截取管道纵截面、横截面的金相试样。将这2个金相试样抛光后用硝酸(HNO3)与盐酸(HCl)配比为1∶3(体积比)的浸蚀剂浸蚀,进行金相分析,结果见图17、图18。

(a) 焊缝区

(a) 无裂纹母材

由图17可以看出:管道纵截面焊缝区组织为奥氏体及枝晶状δ铁素体,呈柱状晶分布,焊缝区组织正常,焊缝熔合区熔合良好;母材组织为单相等轴状奥氏体,部分晶粒呈孪晶,组织基本均匀,高倍下在晶界也未见有沿晶析出的碳化物,经王水腐蚀后也没有出现晶界腐蚀,说明材料没有出现明显的晶界敏化组织,固溶处理状态良好,属于00Cr19Ni10不锈钢材料的正常组织。另外,组织中非金属夹杂物含量不高,材料的粗糙度亦未见明显异常。焊缝和母材上可见多条裂纹,裂纹由管道内壁萌生并向管道外壁扩展,裂纹以穿晶扩展为主,与断口观察到的裂纹扩展路径相吻合。裂纹呈树枝状分布,纵横交错,裂纹中均充满腐蚀产物,显示出应力腐蚀开裂的特征。

由图18可以看出:管道横截面母材组织为单相等轴状奥氏体,部分晶粒呈孪晶,晶粒度为4~5级,组织基本均匀,高倍下在晶界也未见有沿晶析出的碳化物,经王水腐蚀后也没有出现晶界腐蚀,说明材料没有出现明显的晶界敏化组织,固溶处理状态良好,属于00Cr19Ni10不锈钢材料的正常组织。母材上可见多条裂纹,裂纹由管道内壁萌生并向管道外壁扩展,主要呈现穿晶扩展。裂纹呈树枝状分布,纵横交错,裂纹中均充满腐蚀产物,显示出应力腐蚀开裂的特征。

3 分析与讨论

由分析结果可知,失效不锈钢管的化学成分、力学性能和金相组织均符合GB/T 14976—2012对00Cr19Ni10不锈钢材料的要求。

失效不锈钢管的管壁厚度没有明显变化,只在部分位置存在较小的腐蚀坑。管壁的裂纹由管道内壁开始萌生,并沿壁厚方向向管道外壁扩展。大部分主裂纹沿管道内壁环向磨痕开裂。裂纹尾部呈分枝状形貌,裂纹内部充满腐蚀产物。裂纹断口呈黑色,脆性断裂,为穿晶与沿晶的混合形貌,且以穿晶断裂为主,裂纹符合应力腐蚀的特征。管道内壁、裂纹内部及裂纹断口均检出较高含量的S元素,部分区域同时检出Cl元素。

应力腐蚀开裂是一种腐蚀速度快、破坏严重,且往往在没有产生任何明显宏观变形、不出现任何预兆的情况下突然发生的脆性断裂,是目前所知的腐蚀类型中破坏性最大的一类。奥氏体不锈钢的应力腐蚀发生在特定的腐蚀介质和拉应力(可以是焊接、弯曲或其他成形工艺引起的残余应力,也可以是内压、机械载荷或热膨胀引起的应力)的共同作用下。

根据不锈钢变换气管道内的介质情况以及管线整体的运行情况:管道内存在H2S和H2O(正常工况下为气体,可能出现液态水),该不锈钢变换气管的应力腐蚀开裂机制最可能为湿硫化氢环境下的硫应力开裂。

奥氏体不锈钢在湿硫化氢环境中的腐蚀为电化学腐蚀,发生的基本条件包括:

(1) 腐蚀环境。介质中含有液相H2O和H2S(H2S需达到一定的分压);酸性环境,pH小于7或有氰化物存在;温度小于或等于(60+2p) ℃,p为压力,MPa。

(2) 存在拉应力。H2S存在下的另外一种应力腐蚀机制为H2S与液相H2O和O2发生反应,生成连多硫酸,进而对奥氏体不锈钢形成应力腐蚀。但是在该过程中,需要O2的参与,故排除该原因。

失效不锈钢管裂纹中部分位置的腐蚀产物中也检出了一定含量的Cl元素。Cl元素的存在一定程度上促进了管道应力腐蚀的发生。

不锈钢管在加工过程中形成的管道内壁磨痕,在局部形成了应力集中,且在失效过程中起到了聚集腐蚀介质的作用。因此,大部分管道主裂纹沿管道内壁环向磨痕开裂。

4 结语

失效不锈钢变换气管的破坏原因为湿硫化氢引起的应力腐蚀,因此可采用更耐湿硫化氢腐蚀的双相钢或316不锈钢并进行固溶和焊后热处理[8]。

将原喷水管线更改为补充蒸汽以维持变换反应所需气汽比,避免形成湿硫化氢环境。

2017年检修时将管线全部进行更换,没有更换材质,将喷水更改为补充蒸汽。2018年、2019年均对该管线进行全面检测,初步证明改造效果良好。