水泥厂配料站料仓防堵设计措施的分析

师华东,王凯,张波

1 引言

水泥厂一般设有两个配料站,即原料配料站和水泥配料站。原料配料站料仓中通常有石灰石、粘土、铁质校正原料等物料。水泥配料站料仓中通常有石膏、熟料、粉煤灰、矿渣等物料。当粘土、粉煤灰、石膏等物料的含水量高时,料仓易出现板结、起拱、堵料等现象。一旦配料站料仓出现下料不畅或堵料等情况时,皮带秤计量就会发生变化,进而影响生料配比,造成生料率值发生变化,水泥熟料质量下降。人工捅料解决此问题,费时费力,且效果不好。本文通过在配料站下部采用振动料斗,在线解决了粘湿物料下料不畅的问题。

2 常见料仓防堵设计

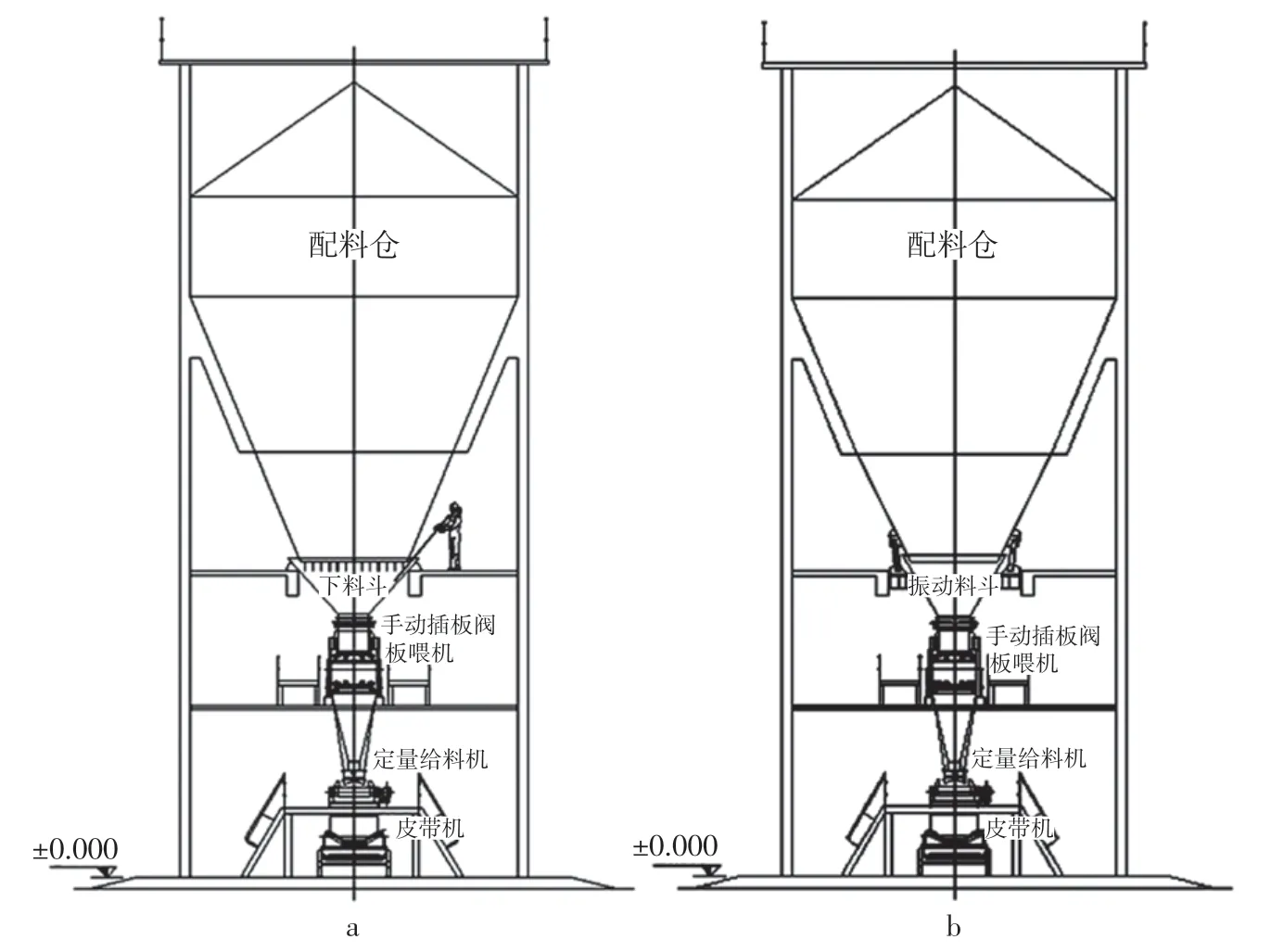

水泥厂的配料仓一般有钢结构和混凝土结构两种形式,为了便于清堵和维护,两种形式的配料仓下部一般均采用钢料斗,如图1a所示。

目前,大部分水泥厂均采用此种设计,下料斗与配料仓保持一定距离,配料仓深入下料斗100~400mm,之间保留有100~300mm的缝隙,以方便人工捅料。但人工捅料费时费力,不利于水泥企业高质量发展。

3 带振动料斗下料仓的设计

如图1b和图2所示,振动料斗由机架、振动弹簧、振动电机组成。机架与上部配料仓和下部料斗相连接,机架上安装有振动弹簧,料斗上安装有振动电机。接通电源后,振动电机的振动带动振动弹簧产生共振,从而使振动料斗整体振动,继而使粘湿物料顺利通过。虽然振动料斗通过机架与上面配料仓连接,但振动料斗的振动不会引起配料仓强烈振动,这是因为配料仓的自重和料重能够抵消大部分连带振动。此种设计效果明显优于直接在料仓上加振动电机。直接加振动电机只能实现振动电机附近物料的振动,而振动料斗能够实现整个料斗的振动;另外,直接加振动电机也有损与之上下连接的设备。振动料斗与上部的配料仓和下部的棒阀彼此之间有一定距离,棒阀采用方口圆法兰,安装时需对装置之间的缝隙用防尘布密封,以满足环保要求。

4 振动料斗设计选型

振动电机功率是振动料斗选型设计的关键,振动料斗选型流程是:料斗容积→物料重量→容重荷载→激振力→电机功率。大部分厂家提供的振动电机选型数据见表1。

由表1可知,振动电机的选取与激振力的大小有关,激振力来源于料斗的容积和物料的密度。对表1数据进行非线性回归(图3),建立激振力与容重荷载的对应关系如下:

式中:

Y——激振力

X——容重荷载

图1 常规下料斗与防堵下料斗对比图

图2 振动料斗示意图

表1 厂家提供的振动电机选型数据*

图3 容重荷载与激振力的关系

式中:

R2——相关系数[1]

相关系数R2越大,越接近于1,说明曲线的回归精度越高,曲线拟合的越好,方程的准确度越高。

选型时只要知道料斗容积和物料密度,就能算出容重荷载,把容重荷载代入公式(1),即可得出激振力,进而选择适用的电机。用此方法进行电机的选型设计较为精确、便捷、直观。

5 结语

常规设计的下料斗需人工捅料进行清堵,费时费力且效果不好。采用振动料斗设计较好地解决了粘湿物料堵料的问题,一点心得,供水泥同仁参考。