海水海砂混凝土力学性能与耐久性研究综述

李师财,于 泳,金祖权

(青岛理工大学土木工程学院,青岛 266033)

0 引 言

随着海洋强国和远海开发战略的实施,离岸港口、码头和岛礁建筑正在快速发展,如能用海砂和海水取代传统的河砂和淡水制备混凝土,则可降低成本,解决资源短缺问题。据统计[1],我国砂石产量约占世界砂石总产量的1/3,仅2014年我国的砂石需求量就高达1.40×1010t,预计2030年将比2014年高一倍以上。河砂供需矛盾日趋严重导致价格飞涨,乱采乱挖的现象开始滋生,储量丰富的海砂越来越受到关注。我国海域辽阔,海岸线狭长,海砂资源十分富足,根据相关人员[2]的初步估算,我国近海海砂总量将近6.8×1011m3。另外,世界人口快速增长,淡水无疑将成为一种稀缺资源。根据世界气象组织的研究预测,到2025年将有半数以上的世界人口面临饮用水不足的难题[3]。而在建筑和施工行业中,全世界每年耗费的淡水资源多达十亿吨。实际上地球表面70%是水,但其中仅有2.5%为淡水,而海水却占96.5%,资源丰富,因此研究以海水代替淡水作为混凝土拌和水的可行性十分必要。

海水海砂的储量虽比淡水河砂富足,但由于海水海砂中氯离子等腐蚀性离子含量较高,一旦错用、滥用必定会造成严重的后果,世界各国的“海砂屋”现象便是明证。1995 年韩国的“三丰大厦垮塌事件”和1999年土耳其大地震倒塌的建筑都是滥用海砂导致的恶果;1994 年台湾省统计得出全省将近有50万户的“海砂屋”,1998年的“9.21”大地震中率先倒塌的便是这些建筑;深圳的“鹿丹事件”、盐田区182户海砂楼以及深圳大鹏中心小学两栋教学楼也因违规使用海砂被损毁;1994年至1996年舟山建造的166栋商品楼,两年后逐渐出现“海砂屋”现象;泉州由于在建筑中滥用海砂,1993年完工通车的惠安辋川大桥服役仅7年便被迫停用;2005年奉化市市郊的锦山明珠小区因违规使用海砂导致钢筋外漏;仅2003年宁波市建筑用砂的80%均为海砂,其中违规使用未淡化的海砂占比高达65%,危害极大[4-5]。因此,探究海水海砂中腐蚀性离子对钢筋混凝土结构的影响规律是保证工程质量和安全的前提。

综上所述,更全面、更深入地研究海水和海砂对混凝土各方面性能的影响规律,总结出合理的应对措施,是更广泛使用海水和海砂资源的前提,是使海水海砂混凝土结构更安全服役的保障。为更好地实现海水海砂混凝土在海洋工程中安全应用,本文对以海砂和海水为原材料制备的混凝土及其性能研究的现有成果、海水海砂混凝土中氯离子与钢筋锈蚀的相关问题进行了总结和探讨,以便为海水海砂混凝土研究提供参考。

1 海水和海砂的特性

1.1 海 水

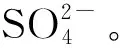

表1 中国主要港口海域海水的化学成分[6]Table 1 Chemical composition of the seawater in China’s main ports[6]

由表1可得,海水中主要的腐蚀物质为氯盐和硫酸盐。如式(1)所示,氯化钠掺到混凝土后会生成硅酸铝钠水合物,可以促进水泥水化,使水泥凝结时间加快,提高早期强度,而后期强度由于盐结晶压力增大有所下降[7]。如式(2)所示,MgCl2与水泥水化形成的Ca(OH)2反应生成CaCl2和Mg(OH)2,可溶性CaCl2的形成会导致初凝时间增加和早期强度降低,而Mg(OH)2不溶于水,其形成并不增加体系的孔隙度和渗透率,而会造成混凝土强度的损失[8]。CaCl2可以加速混凝土的凝结和硬化,导致混凝土早期强度提高,而氯铝酸盐水合物的形成则会降低后期强度[9]。海水中的硫酸盐中主要是MgSO4对混凝土起侵蚀作用,由于MgSO4会与Ca(OH)2反应,对混凝土造成硫酸盐侵蚀,且MgSO4会形成难溶性的Mg(OH)2并导致混凝土胶凝性能降低,从而造成混凝土强度的损失[10]。另外,Orsáková等[11]研究表明海水中的硫酸盐会使混凝土中的AFm(单硫型水化硫铝酸钙)转化为钙矾石,从而降低混凝土的氯离子结合能力。

2NaCl+3Al2O3+6SiO2+2H2O+CaO→Na2Al2(Si6Al4O20)(OH)4+CaCl2

(1)

MgCl2+Ca(OH)2→CaCl2+Mg(OH)2

(2)

1.2 海 砂

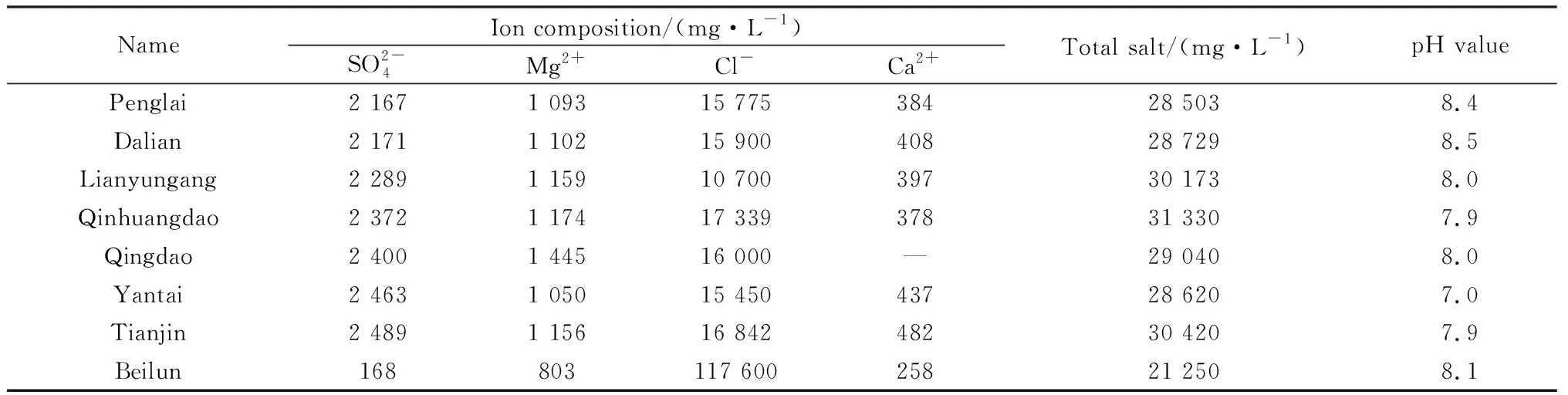

国内外学者研究海水海砂混凝土时采用的海砂主要是淡化海砂、原状海砂和模拟海砂三类。海砂主要分布在沿海和海洋地区,其起源会影响其理化性质。河砂的表面粗糙没有光泽,而海砂表面光滑且有光泽。河砂和海砂的XRD谱如图1所示,由图可知两者的矿物组成相似,主要为石英和长石。

图1 河砂和海砂的XRD谱[12]Fig.1 XRD patterns of river sand and sea-sand[12]

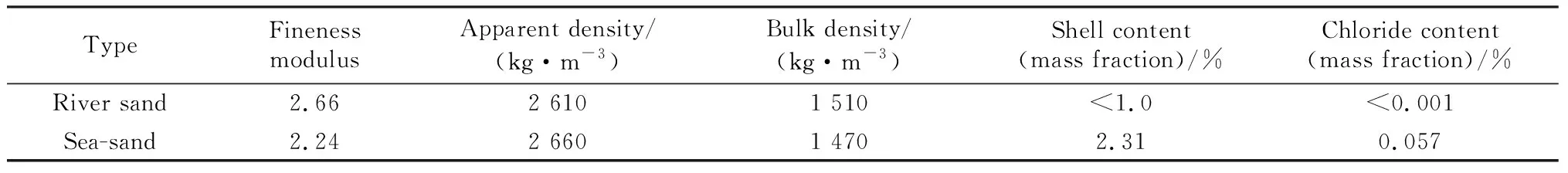

Hasdemir等[13]发现海砂与河砂在表面纹理上有所不同,海砂表面的纹理能够形成互锁并可能使得海砂浇筑混凝土的强度增加。海砂和河砂基本性质如表2所示,海砂细度模数小于河砂,表观密度和堆积密度与河砂相近,但氯盐和贝壳含量远高于河砂,这两者对混凝土性能的威胁极大。

表2 河砂和海砂的基本性质[14]Table 2 Basic properties of river sand and sea-sand[14]

2 海水和(或)海砂混凝土的工作性能

海水海砂对混凝土工作性能的影响主要体现在凝结时间、流动性与保水性、坍落度三方面。(1)凝结时间:相比淡水混凝土,海水拌养能使混凝土的初凝时间减少约30%[15-16];Yang等[17]研究表明,海砂对混凝土凝结时间影响不大。(2)流动性与保水性:Limeira等[18]研究得出混凝土流动性和保水性随着贝壳含量的增加而降低;Safi等[19]研究表明砂浆的流动性随贝壳取代率增加而下降;宁博等[20]研究得出海砂砂浆的流动性低于河砂和标准砂砂浆,主要因为海砂独特的物理性质导致吸收了更多的水分,增加了颗粒间的摩擦,使流动性降低。(3)坍落度:邢丽[21]和陈人云[22]等研究表明海水海砂混凝土的坍落度随氯盐和贝壳含量的增加分别增大和减小;Younis等[23]研究发现水胶比相同时,海水混凝土相比淡水混凝土坍落度降低了20%;刘伟等[24]研究得出不同砂对水胶比相同的混凝土坍落度影响不大;杨明奥[25]研究表明海砂混凝土坍落度略小于河砂混凝土,但其工作性仍满足工程需求。

综上所述,海水海砂影响混凝土工作性能的机理为:海水中高含量的氯盐加速水泥水化,加快凝结速度,导致早凝,其主要原因是海水中的NaCl与水泥水化产物Ca(OH)2反应形成了CaCl2,加速了水泥水化。海砂中贝壳含量较高时会增加浆体的摩擦,降低混凝土的坍落度。海水海砂共同掺入氯盐含量更高,加剧了混凝土工作性能的降低。基于此,为了保证海水海砂混凝土的工作性满足工程需要,建议通过以下几种方法进行改善:

(1)建议用5 mm的标准筛除去海砂中大颗粒的贝壳。

(2)目前,聚羧酸高效减水剂普遍应用于改善混凝土拌合物的工作性,但海水海砂中的氯盐和硫酸盐含量丰富,研究发现Na+和Ca2+的氯盐对减水剂影响不大[26],但硫酸盐对聚羧酸减水剂的分散性能影响较大[27-28]。刘娟红等[29]研究得出部分无机盐能够减弱硫酸盐对聚羧酸减水剂分散效果的影响。因此,建议添加适量的外加剂和无机盐来提高海水海砂混凝土的工作性。

(3)Otsuki等[30]研究表明海水和矿渣水泥拌和的混凝土坍落度值大于淡水和矿渣水泥拌和的混凝土。掺入适量矿粉、粉煤灰等辅助胶凝材料后,会提高混凝土的工作性。因此,掺加适量的辅助胶凝材料也是一种提高海水海砂混凝土工作性的有效措施。

(4)由于海砂砂粒较细,也会对混凝土的工作性产生影响,可以考虑用较粗的海砂优化颗粒级配来提高混凝土的工作性。

3 海水和(或)海砂混凝土的力学性能

3.1 早期抗压强度

国内外学者的研究普遍认为:无论是海水还是海砂的掺入都会加快水泥水化,从而提高混凝土的早期抗压强度。宁博等[20]研究表明海砂会提高混凝土的早期强度;而邢丽等[21]则研究得出海水海砂混凝土的早期强度低于普通混凝土20%左右,并认为是盐结晶和贝壳阻碍了水泥水化。C-S-H凝胶在淡水水泥浆中致密度较低且分布较广,而海水水泥浆呈现出更致密的结构,证明了海水拌和的混凝土早期抗压强度高于淡水混凝土[31-34]。李田雨等[35]研究表明相比河水河砂混凝土,海水和海砂的使用可以使水泥水化更充分,从而使混凝土早期强度提高。

3.2 长期抗压强度与强度发展

另外,Li等[42]研究表明以海水海砂为原材料的混凝土早期强度和长期强度均高于以淡水河砂为原材料的混凝土;Olutoge等[43]则认为海水拌和及养护混凝土90 d,其抗压强度一直呈上升趋势,并始终高于淡水混凝土;姚惠红[44]研究表明淡化海砂混凝土的强度增长速度比河砂混凝土快,28 d后仍持续增长,直至56 d方呈现下降趋势。

综上所述,虽然国内外学者对海水和(或)海砂混凝土抗压强度的研究结果有一定的分歧,但海水海砂中携带的氯盐会加快水泥水化,导致早强;后期强度增长变缓,最终与淡水河砂混凝土强度相当;海砂中贝壳含量高时会降低混凝土的强度,少量的贝壳影响可忽略的结论是更为普遍被接受的,结果差异的原因主要来自各地区海水和海砂物质含量的不同。所以,通过海水海砂淡化、调整外加剂以及掺加辅助胶凝材料,尤其是优化水胶比,可以制备早期强度和后期强度优异的海水海砂混凝土。

4 海水和(或)海砂混凝土的氯离子传输与结合

4.1 机理分析

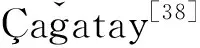

氯离子主要以外渗(外部环境中的氯离子通过扩散、毛细管作用等方式进入混凝土内部)和内掺(混凝土原材料本身携入)两种方式进入混凝土内部。混凝土中的氯离子一部分被水泥水化产物结合(物理吸附和化学结合),成为对钢筋混凝土威胁较小的结合氯离子,剩下的均游离于混凝土孔隙液中,成为对钢筋混凝土极具威胁的自由氯离子[45]。水泥相对氯离子化学结合与物理吸附的能力统称为混凝土的氯离子结合能力[46],内掺型氯离子主要与C3A和C4AF反应形成Friedel’s盐;外渗型氯离子除了与未水化的C3A和C4AF反应生成Friedel’s盐外,还会以离子交换(见图2)的方式从AFm相中置换阴离子形成Friedel’s盐[47],主要反应如式(3)和式(4)所示。

图2 AFm形成Friedel’s盐的示意图[48]Fig.2 Schematic diagram of the formation of Friedel’s salt by AFm[48]

C3A+2NaCl+Ca(OH)2+10H2O→C3A·CaCl2·10H2O+2Na++2OH-

(3)

R-OH+Na++Cl-→R-Cl+Na++OH-

(4)

式中:R为[Ca2Al(OH)6·nH2O]+。

海水带入混凝土中的氯离子属于内掺型方式,而海砂中的氯离子则比内掺型更复杂。邢峰等[49-52]研究表明,海砂附近凝胶中氯离子的含量与距海砂距离有关,由近及远不断降低,其原因是:海砂内部的氯离子在拌和过程中不完全溶解,只有少量的氯离子溶解于海砂与水泥浆的界面溶液中,剩下的氯离子在水泥终凝后才以海砂为中心逐渐向外部释放。董必钦等[53]通过电化学阻抗谱研究发现,在海砂砂浆的水化过程中, 海砂中氯离子是持续释放的,其对水泥基材料水化进程的促进作用也是一个长期的过程。因此,海水海砂混凝土中氯离子传输方式的特点为:海砂中氯离子会逐渐从颗粒内部释放到附近的浆体和孔隙液中,海水中氯离子则相对均匀地分布在混凝土中。基于此,应寻找更有效地结合海水海砂混凝土中氯离子的方式,为钢筋混凝土结构提高安全保障。

4.2 提高氯离子结合能力的措施

水泥相对氯离子化学结合与物理吸附的能力统称为混凝土的氯离子结合能力。因此,可以胶凝材料为主要切入点,探寻提高物理吸附和化学结合氯离子能力的途径。一方面,水泥的组成直接关系着混凝土的氯离子结合能力。(1)C3A和C4AF含量:氯离子可与C3A/C4AF反应生成Friedel’s盐及其类似物。Glass等[54]研究表明C3A含量越高氯离子结合能力越强。因此,C3A和C4AF在水泥中的含量会影响化学结合氯离子能力。(2)C2S和C3S含量:区别于C3A和C4AF,C2S和C3S的含量关系着物理吸附氯离子能力,起主导作用的是其水化产物C-S-H凝胶。Ramachandran[55]认为C-S-H凝胶吸附氯离子主要有三种形式:①进入C-S-H凝胶化学吸附层;②渗进C-S-H凝胶层间层;③依附于C-S-H凝胶晶格。Tang等[56]研究表明C-S-H凝胶含量越高,氯离子的物理结合率越高。因此,选取合适的水泥品种可以提高混凝土的氯离子结合能力。

另一方面,越来越多的辅助胶凝材料以其各自优异的理化性质被用于提升混凝土性能,尤其是在提高混凝土氯离子结合能力和抗氯离子渗透方面作用显著。在工程中应用较多的辅助胶凝材料有粉煤灰、矿粉和硅灰等,近年来偏高岭土、煤矸石、石灰石等新材料也越来越受欢迎。各种辅助胶凝材料对氯离子结合能力的影响方式不同。(1)粉煤灰:粉煤灰结构呈空心球状,内比表面积大,物理吸附氯离子能力较强。另外,其Al2O3含量丰富,有利于Friedel’s盐的生成,可以提高混凝土的化学结合能力。Cheewaket等[57]通过控制粉煤灰掺量研究其对氯离子结合能力的影响,结果表明氯离子结合能力随粉煤灰掺量增加而不断提高。(2)矿粉:矿粉结构不同于粉煤灰,内比表面积较粉煤灰小,因此,其物理吸附氯离子能力低于粉煤灰,但其Al2O3含量比粉煤灰高,化学结合氯离子能力更强。Luo等[58]研究表明矿粉可以显著提高氯离子结合能力。(3)硅灰:硅灰成分中SiO2含量极高,而Al2O3质量分数不到1%。Zhu等[59]研究表明掺加硅灰会显著降低氯离子的结合能力。其原因有三[60-61]:①由于Al2O3含量极低,C3A含量随硅灰掺量增加而减少,导致化学结合能力下降;②虽然大量的SiO2与Ca(OH)2反应增加了C-S-H凝胶的含量,但钙硅比的降低导致C-S-H凝胶表面带负电荷,降低了物理结合能力;③硅灰诱导的火山灰反应消耗了Ca(OH)2,使孔溶液pH值降低,进而影响Friedel’s盐的稳定性。(4)偏高岭土:偏高岭土的主要成分是Al2O3和SiO2,并且其Al2O3含量在这些辅助胶凝材料中最高,火山灰活性较强。除了其填充作用外,还可促进Friedel’s盐的形成。Shi[62]和Li[63]等研究表明偏高岭土可以显著提高海水混凝土氯离子结合能力。(5)煤矸石:煤矸石是我国产量最大的工业固体废弃物之一,Al2O3含量高,其结晶矿物相在高温下分解为SiO2和Al2O3,具有较强的火山灰活性。Yi等[64]研究得出煤矸石可以提高氯离子结合能力,最佳含量为20%~30%(质量分数)。

综上所述,提高氯离子结合能力主要有两个方向:(1)通过提高胶凝材料的Al2O3、C3A、C4AF含量来促进Friedel’s盐的生成,进而提高化学结合氯离子能力,具体的途径主要包括使用高铝水泥、高强水泥及添加高Al2O3含量的辅助胶凝材料(偏高岭土、矿粉、煤矸石等);(2)通过提高C-S-H凝胶含量或掺加比表面积较大的辅助胶凝材料来提高物理吸附氯离子能力。另外,掺加具有离子交换性的水滑石和沸石来提高氯离子结合能力也有不错的效果,目前研究报道较少。

5 海水海砂混凝土中的钢筋锈蚀机理与阻锈措施

5.1 锈蚀机理

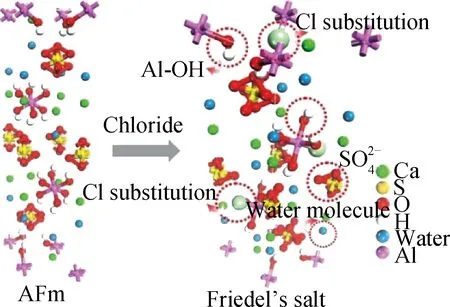

当自由氯离子浓度(Cf)在钢筋表面的孔隙液中累积到临界氯离子浓度(Ccr)时钢筋开始被腐蚀,主要反应如图3所示,其对钢筋的锈蚀机理主要分为以下几个方面[65]:(1)破坏钝化膜;(2)形成“腐蚀电池”;(3)阳极去极化作用;(4)导电作用。

图3 氯离子引起腐蚀的示意图[66]Fig.3 Schematic diagram of corrosion induced by chloride[66]

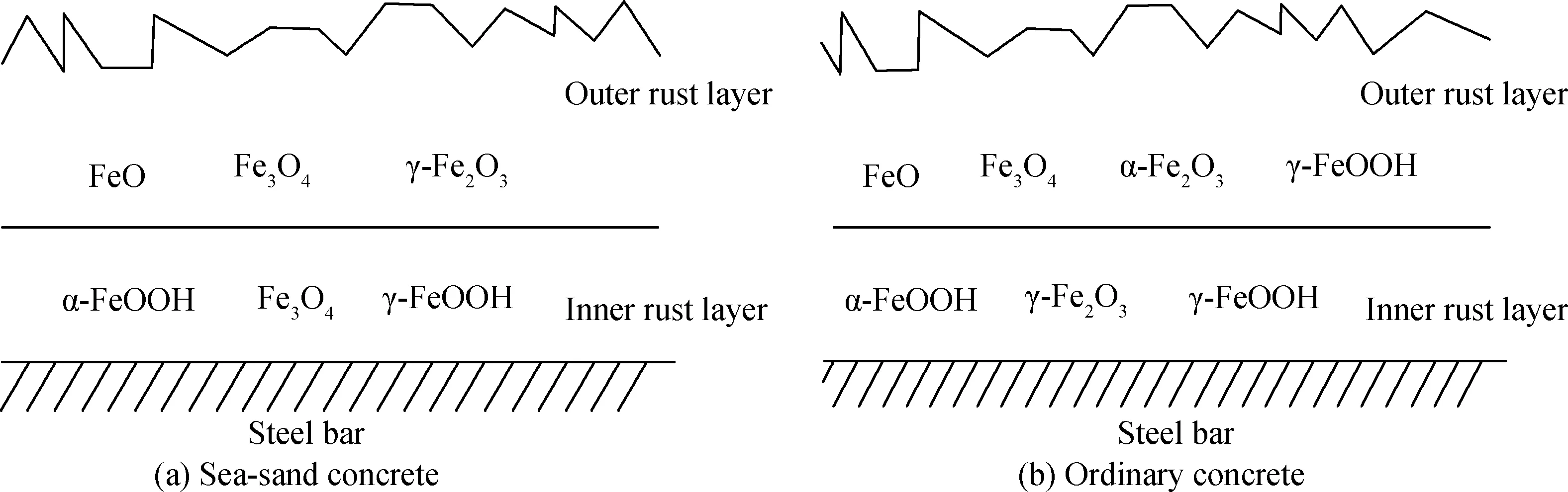

由第4节可知,海水海砂携带的氯离子不同于传统的外渗型和内掺型,其对钢筋的影响也与传统侵蚀方式不同。海水中的氯离子在混凝土拌和时会均匀分布在混凝土中,属于内掺型氯离子,而海砂中的氯离子在混凝土拌和时,只有少量溶解于海砂与水泥浆的界面溶液中,剩下的氯离子在水泥终凝后才以海砂为中心逐渐向外部释放。苏卿等[67]研究表明海水侵蚀对钢筋锈蚀的长期影响大于NaCl溶液;另外,外界环境侵入的氯离子仍是引起钢筋锈蚀的主要原因,而非海砂中的氯离子。马红岩等[68]研究表明海砂混凝土中的钢筋一般不会很快发生严重锈蚀, 而要经过长期的内部迁移,氯离子在钢筋表面富集,才会引发锈蚀。相同氯盐引入量的情况下,海砂型氯离子比内掺型氯离子对钢筋的危害小。钢筋锈蚀是Fe、H2O、O2、Cl-共同反应的过程,而混凝土内部没有充足氧气进入,所以海水海砂导致的钢筋锈蚀是厌氧性腐蚀,其锈蚀产物与传统钢筋锈蚀也有差异(见图4)。Wang等[69]研究表明海水海砂混凝土中钢筋内锈层含有大量的过渡产物,包括纤铁矿(γ-FeOOH)与针铁矿的混合物(α-FeOOH)。Wu等[70]研究发现海水海砂混凝土中钢筋表面的氯离子不到30 d便达到临界腐蚀浓度,其失重速率和腐蚀速率随时间稳定发展,钢筋腐蚀坑多为形状较宽浅的椭圆形。Dias等[71]也发现随着海砂掺量和水灰比的增加,海砂混凝土中腐蚀性钢的失重率增大。宋旭艳等[72]研究表明海砂混凝土中氯离子浓度越高,钢筋的腐蚀程度越严重。但存在临界氯离子浓度,超过该浓度后,氯离子对钢筋钝化膜的破坏能力减弱。Mohammed等[73]将钢筋海水混凝土试件放置在潮汐环境中15年,发现在浇筑混凝土后,由海水引入的氯离子可能会立即在钢筋混凝土界面有空隙/缺口的位置引起腐蚀,并且使用海水后钢筋的腐蚀坑较多,坑深较大。而赵文成等[74]研究表明经过干湿循环加速试验后,海砂混凝土中的钢筋未见明显的腐蚀或点蚀现象,这可能是由混凝土抗蚀性提高所致。综上所述,海水海砂混凝土中钢筋锈蚀机理不同于传统钢筋混凝土结构,由于其内部本身氯离子含量较高,钢筋在很短的时间就会锈蚀,但腐蚀存在临界点,超过临界点后腐蚀程度便不再大幅度增长。混凝土中钢筋发生锈蚀必备条件有三个:(1)钢筋表面存在电位差而构成腐蚀电池;(2)钢筋钝化膜被破坏而处于活化状态;(3)有反应发生所需的水和溶解氧。因此,如果能阻止这三个条件发生,就能有效保护海水海砂混凝土中钢筋,提高海水海砂混凝土的耐久性。

图4 不同混凝土钢筋锈蚀分层结构示意图[69]Fig.4 Schematic diagram of layered structure of rebar rust in different concrete[69]

5.2 阻锈措施

国内外针对海水海砂混凝土中钢筋锈蚀与阻锈措施的研究多集中于研制新型的复合缓蚀剂。缓蚀剂的作用机理是通过化学缓冲来提高氯化物阈值或在腐蚀开始后降低腐蚀速率。Xu等[75]研究制备了复合缓蚀剂(三乙醇胺、二甲乙醇胺、三乙氧基硅烷、硝酸锂),结果表明复合缓蚀剂能有效提高海水海砂混凝土的耐蚀性能,在420 d内钢筋完全不被腐蚀。周俊龙等[76]研究表明复掺20%(质量分数)偏高岭土和1.5%(质量分数)三乙醇胺可以显著提高海水海砂混凝土的护筋性。张航等[77-78]研究制备的复合阻锈剂(醇胺化合物、表面活性剂、无机盐)对海水海砂混凝土中的钢筋有很好的缓蚀作用,并且还兼具改善砂浆流动性的效果。Pan等[79]研究发明了针对海水海砂混凝土中钢筋的新型阻锈方法,结果表明掺入咪唑啉和三乙烯四胺缓蚀剂并结合双向电迁移可以提高海水海砂混凝土中钢筋的耐蚀性。

关于海水海砂混凝土中钢筋的锈蚀问题研究尚有不足,之前的学者多集中于研究海水海砂混凝土的力学性能,为更好地推广海水海砂的应用,应对钢筋海水海砂混凝土结构展开更多的理论与试验研究。首先,从降低外部氧气向混凝土内部传输角度出发,可通过优化配合比、掺加辅助胶凝材料等措施制备高密实、低渗透的混凝土;其次,提高氯离子结合能力以降低混凝土中自由氯离子含量,可降低钢筋锈蚀的风险;另外,从筋材自身的角度,研制缓蚀效果更好的复合缓蚀剂或采用不受氯盐腐蚀的纤维增强复合筋(FRP筋)取代钢筋,可避免发生钢筋锈蚀。

6 海水海砂混凝土应用的建议

(1)海水海砂淡化

目前,国内外淡化海水成本虽已降至5元/m3,但与自来水的价格相比还较高,不过发展低成本的海水淡化技术对远海工程建设仍然适用。国内外主要采用自然放置及淡水冲洗等方法对海砂进行淡化处理,淡化海砂能满足混凝土工程安全要求,但海砂经淡化处理后价格就会远高于普通河砂。

(2)提高混凝土的氯离子结合能力

辅助胶凝材料既可提高化学结合氯离子能力,又能起到降低混凝土孔隙率和细化孔径的作用,降低钢筋锈蚀风险。因此,研发强固化氯离子的辅助胶凝材料和新材料是海水海砂混凝土能大量使用的有效措施。

(3)改善混凝土的孔隙结构及密实度

Li等[80]利用海砂和模拟海水制备了高性能混凝土(SHPC),SHPC在实验室和西沙群岛海洋环境中都表现出很好的力学性能和耐久性能;Teng等[81]论证了超高性能海水海砂混凝土的可行性,并成功制备了 28 d 抗压强度超过180 MPa的超高性能海水海砂混凝土;Yin等[82]通过正交试验证明水灰比较低时,可获得抗氯离子侵蚀和更耐用的混凝土;Li[83]的研究也印证了超低水胶比的超高性能混凝土有利于以海水作为混合水,因为其致密的基体中水分和氧气不足,可以延缓钢筋的腐蚀。海砂中的氯离子存在一个从海砂内部向外扩散的过程,因此,通过优化配合比或掺加辅助胶凝材料等措施,提升混凝土的致密性,从而延缓氯离子在混凝土内部的传输与扩散。因此,提高混凝土致密度可延缓氯离子、氧气和水(钢筋锈蚀三要素)到达钢筋表面的时间。

(4)钢筋缓蚀剂

采用高效缓蚀剂或多种缓蚀材料协同作用是提高海水海砂混凝土中钢筋耐蚀能力的重要途径。张航[84]对适用于海水海砂混凝土的阻锈剂进行了研究,结果表明,阻蚀效果由强到弱为多组分阻锈剂>双组分阻锈剂>单组分阻锈剂,多组分阻锈剂可以产生较好的协同作用。另外,复掺偏高岭土和多组分阻锈剂缓蚀效果更好。因此,研发适用于海水海砂混凝土的更高效的复合缓蚀剂或采用合适的辅助胶凝材料与缓蚀剂复掺方式有利于延缓钢筋锈蚀。

(5)耐蚀筋材

目前,关于FRP筋与海水海砂混凝土复合结构的研究越来越多,研究结果都表明海水海砂中的氯盐对FRP筋的性能影响不大[85-87]。因此,选择不受海水海砂中氯盐腐蚀的FRP筋取代钢筋,并与海水海砂混凝土组合替代钢材和普通淡水河砂混凝土,可从根本上避免出现钢筋锈蚀问题,还可充分应用未经淡化处理的海水海砂,节约淡水河砂资源,从而实现高耐久建筑材料的绿色环保。与此同时,耐蚀钢筋、不锈钢钢筋目前已在海洋工程中得到应用,可提高混凝土中钢筋锈蚀临界氯离子浓度5~10倍。依据海水海砂混凝土中的氯离子浓度,有针对性地选择FRP筋、耐蚀钢筋和不锈钢钢筋有助于海水海砂混凝土的推广应用。

7 结论与展望

(1)海水海砂中高含量的氯盐会加快水泥水化和凝结,导致早凝和早期强度提高,但后期增长变缓,最终强度与淡水河砂混凝土相近;海砂中少量的贝壳对混凝土工作性能和力学性能影响不大。

(2)海水海砂混凝土中的氯离子比内掺型氯离子更复杂,海砂中的氯离子是缓慢释放到混凝土孔隙溶液中。可从提高氯离子结合能力和阻碍氯离子扩散两方面入手,通过优选水泥品种、掺加辅助胶凝材料及优化配合比等措施制备高密实、低渗透的海水海砂混凝土。

(3)海水海砂导致的钢筋锈蚀机理不同于传统钢筋锈蚀,腐蚀产物也存在差异。通过优化配合比、掺加辅助胶凝材料等措施制备高密实、低渗透的混凝土或研制缓蚀效果更好的复合缓蚀剂,以及选择不受氯盐腐蚀的FRP筋取代钢筋,可从根本上避免出现钢筋锈蚀问题。