基于有限元分析减少波峰焊锡渣的技术研究

刘洪明 廖声礼

1.空调设备及系统运行节能国家重点实验室 广东珠海 519070;2.珠海格力电器股份有限公司 广东珠海 519070

1 引言

随着世界范围内无铅化电子装联技术的发展,无铅化技术在国内的推广应用已是必然的趋势。由于无铅钎料熔点高、润湿性差等特点,导致焊接过程中缺陷增多,这给无铅化电子装联技术带来很大的挑战。在电子组装中,目前常常采用氮气保护改善无铅钎料的可焊性,在波峰焊焊接过程中使用氮气在液态锡面形成一个惰性保护层来减少焊料氧化,但是这种使用铜管钻孔的氮气保护系统不但氮气消耗量大,锡渣减少效果不明显,而且有可能存在将锡灰吹到PCBA上的风险。使用纳米技术的氮气保护系统,不但能达到较好的效果,而且只需消耗相对较少的氮气。本文通过仿真研究氮气的布局及大量实验验证,得出使用氮气前后锡渣和助焊剂的产生量,从而实现在最经济的条件下,达到最佳质量。

2 波峰焊氮气保护系统的工作原理

在波峰焊焊接过程中使用氮气,以形成一个惰性气体保护层来尽量减少焊料氧化,达到节省焊料、提高产品质量、降低成本等目的。由于目前市场上绝大多数波峰焊机的密封性较差,难以形成一个良好惰性气体保护层,因此本文涉及的氮气保护技术在现有的波峰焊机中增加一套氮气保护装置,即在焊接过程中形成一个很好的惰性气体保护层。本装置通过锡炉内置氮气密封罩,氮气从纳米管中以微弱的压力流出,并且在最容易产生锡渣的位置形成稳定的氮气浓度,以达到液态锡在无氧环境下生产,减少焊料氧化产生浮渣。

3 设计研究实验方案

3.1 实验设备及材料

波峰焊设备,氧气浓度检测仪,质量流量计Bronkhorst,钎料合金为Sn-0.7Cu,助焊剂为国外某品牌免清洗焊剂,氮气使用纯度为99.999%瓶装氮气,钢尺,助焊剂流量检测,电子称。

图1 氮气罩与锡槽(连同波峰)组装后的简化模型结构图

3.2 实验方案

(1)采用有限元分析,得出氮气罩内氮气分布

计算时考虑热量作用过程,热源为锡槽及波峰,同时考虑重力效应。在Creo中切除氮气罩本体,即固体部分,只剩下空气区域,原氮气罩等固体部分作壁面处理,从而进一步简化模型,如图1(a)所示。设置的边界条件具体如下:压力入口边界,参照实际情况设置为3个大气压的入口压力,即P表压=303975 Pa。

(2)单条波峰焊线体使用情况数据统计

将氮气罩与锡槽(连同波峰)进行组装,其中氮气罩为公司自动化线体所用氮气罩图纸简化而成。锡槽关键部分为波峰,取扰流波、平波同时开启的状态,进行使用氮气前后锡渣数量和焊接质量情况的数据统计。

4 测试结果分析

4.1 氮气罩内气体分布仿真分析

(1)物理模型的选取

该过程涉及两种气体的混合,Fluent中可以选择的模型包括多相流模型和组分输运模型,参照如下案例选取组分输运模型。采用Fluent的组分输运模型,关闭其化学反应选项,即无反应的组分输运过程。涉及混合气体包括空气、氮气,计算时考虑热量作用过程,热源为锡槽及波峰,同时考虑重力效应。

(2)建立三维模型

氮气罩与锡槽(连同波峰)组装后的结构如图1(b)所示,其中氮气罩为双子座自动化线体所用氮气罩图纸简化而成。锡槽关键部分为波峰,取扰流波、平波同时开启状态。主要变动在于,首先锡槽部分只取锡液面,即模型底面+两个波峰面,加入空气区域作为主体部分,图1(b)中透明显示区域。模型中加入纳米管部分,考虑其对于氮气的压降、缓冲作用。

(3)边界及工艺参数设置

对模型进一步修改,在Creo中切除氮气罩本体,即固体部分,只剩下空气区域,原氮气罩等固体部分作壁面处理,从而进一步简化模型,如图1(c)所示。设置的边界条件具体如下:

压力入口边界:参照实际情况设置为3个大气压的入口压力,即P表压=303975 Pa,该压力经过纳米管道的多孔介质材料,逸出的氮气会有大幅度的压降。入口氮气质量分数设置为1,全部通入氮气。纳米管道部分设置为多孔介质区域,通过将该区域设置为多孔介质,从而对通入的高速氮气起到一定的缓冲作用,起到弥散逸出管道的效果。

壁面边界:底侧锡液面覆盖区域,以及两侧氮气罩侧板区域设置为壁面,表示氮气无法通过。

压力出口边界:氮气可逸出通道设置为压力出口边界条件。其余的设置包括混合气体材料(N2、Air)的选择,湍流模型设置等。

(4)求解器求解

如图2所示为原氮气罩结构中扰流波上面的氮气浓度分布情况,主要为垂直于过板方向,可见套筒内部及其出气口附近均完全被氮气覆盖,随着与出气口位置距离的增加,氮气浓度逐渐减小,锡液面上方一定高度范围内的氮气浓度均达到50%以上。如图3所示为锡液面附件氮气浓度分布情况,可见平波、紊波在靠近套筒出气口附近的区域氮气浓度将近100%,但是在紊波右侧区域,以及平波上表面区域氮气占比只达到一半左右。

图2 原结构氮气罩的氮气浓度分数云图

图3 原结构氮气罩锡液面处的氮气浓度分数云图

图4 改氮气罩结构的氮气浓度分数云图

图5 改氮气罩结构锡液面处的氮气浓度分数云图

参照图2和图3中分析结果,将中间套筒结构做更改,挡板不深入锡液面,计算结果如图4和图5所示,中间套筒处氮气向紊流波与平波两个方向逸出,使得紊流波右侧氮气浓度较原先显著增加,最终紊流波两侧大部分均被高浓度氮气覆盖,但是平波上表面氮气分布相较于之前未发生明显变化。

4.2 氮气使用前后数据统计

统计波峰焊加装氮气前一周焊料使用量和锡渣产生量为:焊料每天需使用量为28.3 kg,6天总共消耗了170 kg焊料;每天产生锡渣约5 kg,6天总共产生30 kg锡渣;6天总共生产板数17163 pcs,每块板上锡量(170-30)/17163=8.2 g。波峰焊加装氮气后24个班次焊料使用量和锡渣产生量:总共消耗焊料270 kg,总共产生锡渣3.58 kg,平均每天(两个班)消耗22.5 kg焊料,每天产生锡渣0.298 kg,总共生产板数38685 pcs,每块板上锡量(270-3.58)/38685=6.9 g。对比数据如表1所示。

表1 使用氮气前后数据对比

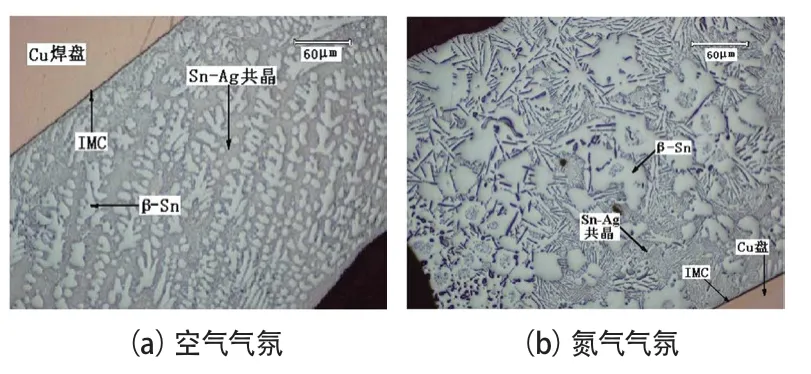

图6 空气和氮气气氛焊接后微观组织

随后进行实验现场跟进和数据统计,氮气浓度在500 ppm~1500 ppm时,锡渣量减少90%左右,投锡量减少20%左右,松香减少了15%~26%,在此范围可以使用最小量的氮气来减少最大量的锡渣。

4.3 氮气对焊点组织的影响

同时跟进生产验证,对使用纳米技术的氮气系统进行对比分析,空气和氮气气氛焊接后微观组织如图6所示,从微观结构进行观察与分析,使用氮气后可靠性指标明显提升,由实验结果可以得出:在氮气中焊点内空洞大大减小,而且焊点结晶组织更细小。

5 结论

无铅焊料与传统的锡铅焊料相比,其润湿性较差,使用助焊剂可以改善其润湿性,但是不能使用活性过高的助焊剂,因为活性太高的助焊剂其残渣具有强腐蚀性,对环境会造成一定的损害。采用氮气保护则可以提高无铅焊料的润湿性,增加焊料的可焊性,大幅度的避免高温下无铅焊料的氧化,提升焊点的高可靠性和减少焊料氧化浪费,使用氮气保护焊接成为行业趋势。本次实验证实了纳米技术氮气保护系统可以在确保良好润湿性的前提下,有效减少助焊剂的用量和锡渣的产生量,在节约生产成本的同时减少印刷电路板的表面残留物,进而降低焊点缺陷率。并通过有限元分析,进行模型建立、边界求解,得出氮气的布局,通过实验现场跟进和数据统计,得出氮气浓度在500 ppm~1500 ppm时,锡渣量减少90%左右,投锡量减少20%左右,助焊剂减少15%~26%,同时在此范围可以使用最小量的氮气,并降低锡渣量的产生。