交叉孔系薄壁异形缸筒内孔加工技术

■山西航天清华装备有限责任公司 (山西长治 046012) 艾 敏 王 威 魏 武 李 刚 文国军

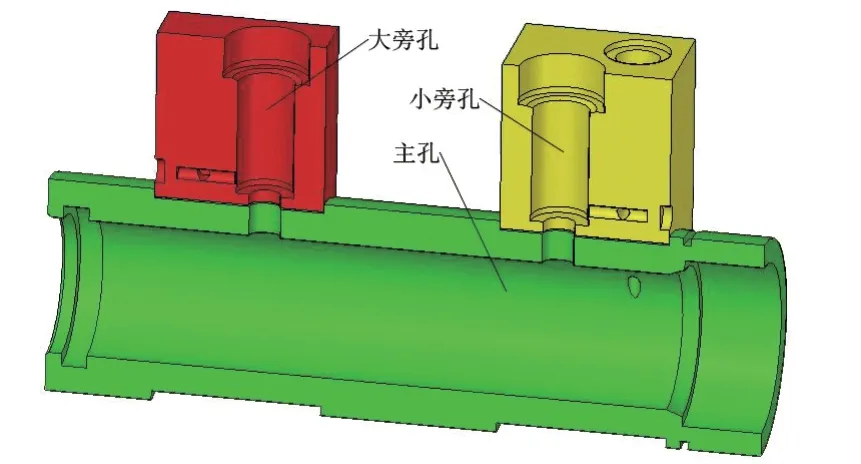

典型交叉孔系薄壁异形缸筒结构如图1所示,此零件很难加工成形,在加工时存在如下几个问题。

(1)异形薄壁主孔加工易变形 首先,由于缸筒形状为异形,因此不易装夹。采用非契合缸筒形状的夹具(如压板、链条等)夹紧后,主孔会产生装夹变形。其次,缸筒成品壁薄(7.5~9.5mm),主孔加工完成后会由于加工、装夹等应力而产生变形。

(2)台阶兼交叉孔加工几何公差难保证 大旁孔中内孔为台阶孔,统一钻削底孔后,分别进行镗削或铰削而成,这样必然会产生重复定位、装夹及加工误差,从而导致很难保证台阶孔的同轴度。此外,大旁孔主孔底部与水平小孔呈90°交叉,在大旁孔中各台阶孔进行底孔钻削时,会受到水平小孔影响,导致切削力不均而使钻头产生漂移,从而使大旁孔中各台阶孔的垂直度难以保证。

(3)台阶半盲孔加工难清根 小旁孔中内孔为台阶孔,由于台阶孔相接处无退刀及排屑结构,所以难以对小旁孔中大孔的底部清根。

图1 典型交叉孔系薄壁异形缸筒结构

图2 主孔及大旁孔结构

1. 技术分析

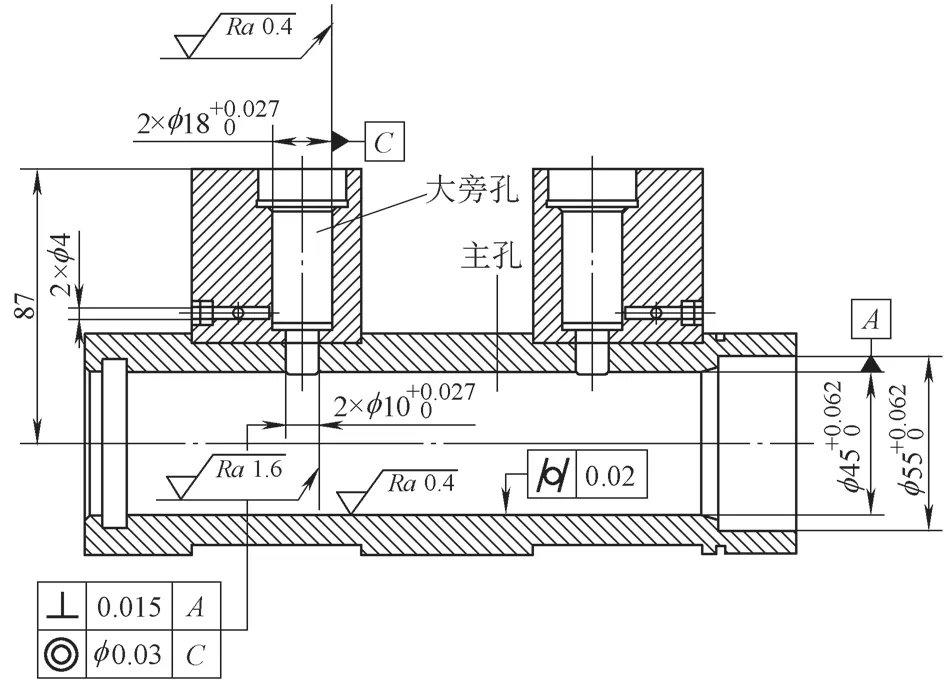

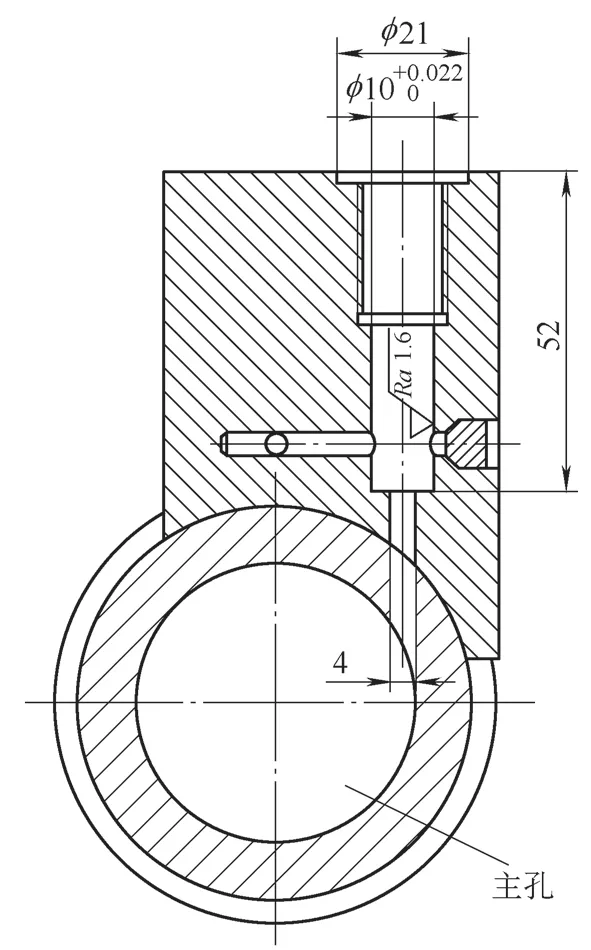

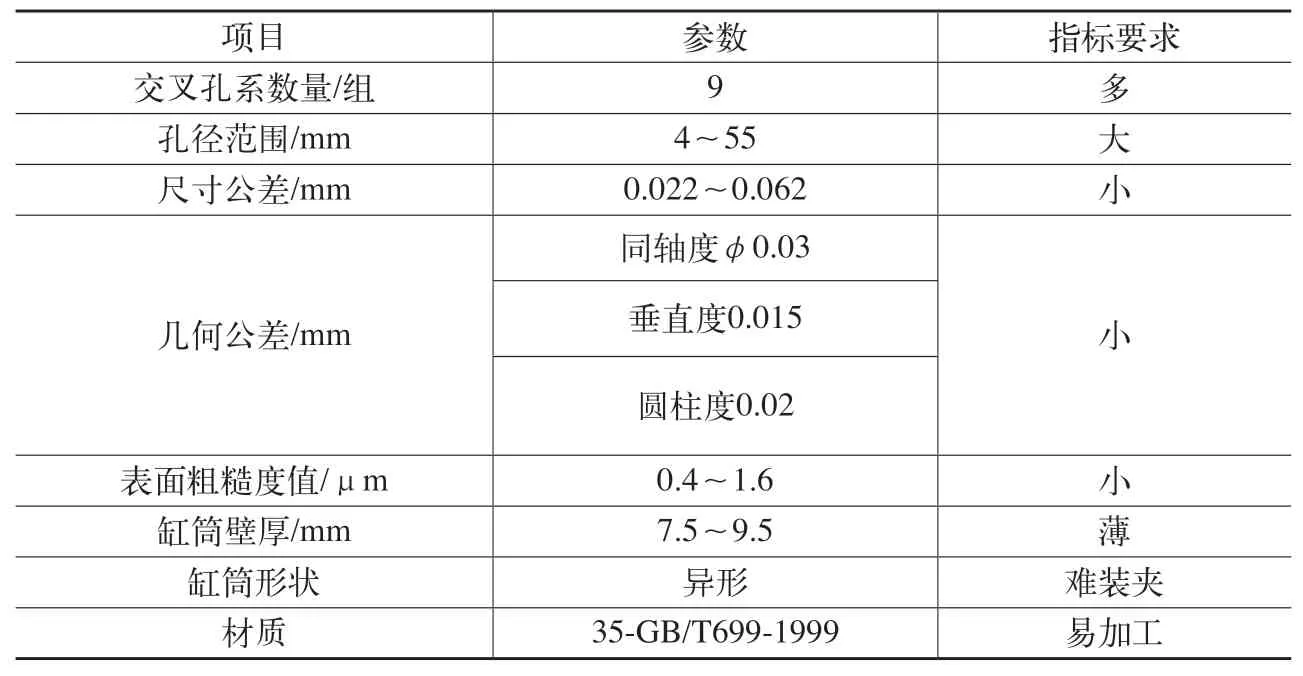

典型交叉孔系薄壁异形缸筒主孔及大旁孔结构如图2所示,小旁孔结构如图3所示。缸筒结构参数见表1。

图3 小旁孔结构

由表1可知,每组加工要素的要求均很高,需要进行精加工。根据以上图、表分析,该结构的加工难点主要有3个方面。

表1 缸筒结构参数

图4 交叉孔系薄壁异形缸筒内孔系加工流程

2. 实施方案

针对通用加工技术的缺陷,采取契合装夹高速分层切削滚压成形、复合刀具分步加工成形及自制刀具清根的复合加工等技术,实现对薄壁异形缸筒交叉孔系内孔进行有效加工的目的。基于以上技术分析及思路,设计加工工艺流程,如图4所示。各工序具体内容如下。

(1)专用工装夹紧缸筒 根据交叉孔系薄壁异形缸筒外部结构,设计采用专用工艺装备夹紧缸筒外形。

因缸筒为不规则的异形,为了在夹紧时与缸筒外形更好地契合,从而将装夹力减到最小,以使装夹变形减到最小,采用了专用工装水平压紧缸筒的装夹方法。典型交叉孔系薄壁异形缸筒外形夹紧专用工装结构如图5所示。

(2)主孔数控分层高速切削 粗镗主孔内壁时,利用数控编程分层切削,进刀为高速、大径向切削深度及小轴向进给的方式。粗镗过程分多次,每次切削深度一般为1mm左右。

加工过程中保持工件稳定性很重要。机加时,随着工件壁厚的减少,其刚性也会降低。机加应力累计增大并持续释放,会导致工件变形增大。以上两个因素均会导致切削振颤,从而使得工件加工精度降低,因此需分别采取有效措施,克服这两个加工弊端。

对于工件刚度降低的问题,采用以工件还未加工的部分支撑正在加工的部分,从而提高工件刚度的方法克服。

对于机加应力增大导致工件变形的问题,采用数控分层高速切削的方法,最大限度减小切削应力。即粗镗内壁时,利用数控编程分层切削,进刀为高速、大径向切削深度及小轴向进给的方式。

(3)主孔滚压 ①微松夹紧压板。为释放粗加工应力、减小夹紧力对缸筒产生的变形,在精加工前,先将缸筒两端的夹紧压板紧固螺钉稍微松开。②精镗主孔。用防振镗刀加工主内孔,一般切削速度170~200m/min,进给量0.1mm/r左右,使内孔加工到最终尺寸的下偏差。③滚压主孔。滚压时一般切削速度35~70m/min,进给量0.5~1.5mm/r。第一次滚压时,过盈量适量加大,达到0.02mm,之后再分多次滚压,过盈量不超过0.005mm,直到达到要求公差和表面粗糙度值为止。

(4)大旁孔钻底引导孔 用钻头钻出底引导孔。

(5)大旁孔铣引导孔 铣刀制出引导孔,为后续钻孔工步进行定位。

(6)大旁孔钻底孔 用钻头钻出底孔。

(7)大旁孔精镗 精镗大旁孔至其尺寸的下偏差。

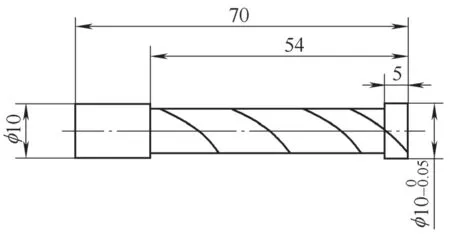

(8)大旁孔阶梯成形铰刀铰孔 加工中心主轴装夹阶梯成形铰刀,以精镗成的大旁孔定位,铰削成大旁孔下的小孔。典型阶梯成形铰刀结构如图6所示。

图5 专用工装设备

图6 典型阶梯成形铰刀

(9)大旁孔滚压 滚压成大旁孔,方法同滚压主孔。

(1 0)小旁孔钻削 用钻头钻出底孔。由于内孔为细长台阶孔,在加工时注意保持排屑顺畅,以免划伤孔壁,导致铰孔时无法保证表面粗糙度。

(11)小旁孔精铰 用铰刀精铰细长孔,切削速度6~9m/min,进给量0.25mm/r,这样能够较好地保证细长孔的公差和表面粗糙度。

(1 2)小旁孔自制铣刀清根 由于铰刀前面有导向部分,从而使细长孔底部处有3~5mm无法铰到,需自制铣刀清孔的根部。自制铣刀时,选用硬质合金铣刀,先测量刀具外径实际尺寸,再磨削刃部,只留5m m左右,之后将铣刀中间部分磨去一些,这样自制完成的铣刀有利于切削液流入,进行润滑、降温和切屑排出,从而有效防止了孔壁划伤,保证了零件的尺寸精度。典型自制铣刀结构如图7所示。

图7 典型自制铣刀

在加工过程中注意以下两点:一是钻削底孔时,钻头两边切削刃磨削长度须平齐,以保证钻出的孔同轴;二是对于精细长孔,在加工时应注意排屑以及保证表面粗糙度等问题。

3. 实施效果

(1)加工结果对比 典型交叉孔系薄壁异形缸筒加工结果见表2。

(2)效果统计 经采用交叉孔系薄壁异形缸筒内孔加工方法取得了以下效果:①叉孔系薄壁异形缸筒内孔系的同轴度≤0.03mm,垂直度≤0.015mm,圆柱度≤0.02mm。②交叉孔系薄壁异形缸筒内孔系的表面粗糙度值Ra≤0.4μm。

表2 典型交叉孔系薄壁异形缸筒加工结果

4. 结语

通过对交叉孔系薄壁异形缸筒内孔加工技术的探讨,分析了通用加工技术的不足,解决了该类结构件难加工的问题,可得出以下结论。

1)契合装夹高速分层切削滚压成形工艺,可实现缸筒主孔的无变形稳态加工,解决异形薄壁主孔加工易变形问题。

2)复合刀具分步加工成形工艺,可实现同一定位、一次装夹及一次加工条件下的台阶孔加工,解决了台阶兼交叉孔加工几何公差难保证的问题。

3)自制刀具清根工艺,可实现台阶孔相接处无退刀及排屑结构条件下的加工,解决台阶半盲孔加工难清根问题。

在以上措施的综合作用下,实现了交叉孔系薄壁异形机械构件内孔的有效加工。