发动机零部件供应商质量保证能力提升探讨

何宇欣

摘要: 本文以D公司发动机量产零部件质量管理典型案例为研究对象。对2020年至2021年度进行的供应商质量改进活动总结和提炼。提出如何对开发过程样件实物质量保证和改进的方法和步骤;以及对量产零部件质量保证和改进的方法和步骤。提出了供应商零部件质量管理方案,同时为公司在今后针对供应商零部件质量管理方面提供思路。涉及供应商零部件质量管理案例研究有一定的典型性,可为很多类似公司供应商零部件的质量管理提供借鉴。

Abstract: This paper takes the typical case of mass production engine parts quality management of D company as the research object. Summarize and refine supplier quality improvement activities from 2020 to 2021. Put forward the methods and steps of how to follow the anpqp principle to ensure and improve the physical quality of samples in the development process; It also puts forward the methods and steps of quality assurance and improvement of mass-produced parts according to the principles .Put forward the supplier parts quality management scheme, and provide ideas for the company in terms of supplier parts quality management in the future. The case study involving supplier parts quality management has a certain typicality, which can provide reference for the quality management of supplier parts of many similar companies.

關键词: 发动机;供应商;质量管理;合格产品;合格率

Key words: engine;supplier;quality management;qualification product;qualification rate

中图分类号:F279.23 文献标识码:A 文章编号:1674-957X(2021)24-0206-03

0 引言

进入21世纪后,中国汽车工业一直保持着高速的发展,2020年,中国汽车产销分别完成2522.5万辆和2531.1万辆,继续保持世界第一,年产销量连续12年全球第一。中国作为世界最大的汽车产销国,市场竞争也变得异常的激烈,尤其在大众、丰田、通用等国际汽车工业巨头的巨大冲击压力下,各车企间竞争越发激烈,企业利润空间也逐渐减少。因此,对于各车企而言,都会面对如何在保证产品质量的前提条件之下,不断地推出降低成本的新课题。而发动机作为汽车“心脏”,在汽车产品质量保证中尤为受关注。如何对发动机供应商的产品质量进行管理,提高生产合格率、降低成本,不断提升产品质量,已经成为各车企共同关注的焦点[1]。

1 D公司发动机简介

1.1 C发动机简介

C发动机是D公司全新开发发动机,该发动机所采用的技术有:集成PCV低载荷通路油汽分离、高效成熟燃烧模型、高响应高精度中置双VVT、高冷却效率3层水套缸盖、高寿命超静音链条、节油连续可变排量机油泵、低摩擦偏心曲轴/偏心全浮式活塞销等,如图1C发动机结构及概况图。

1.2 B发动机简介

B发动机在原有产品上进行升级,主要采用的技术有:米勒循环、48V IBSG系统、DVVT、冷却EGR、滚子摇臂、电子开关式水泵、两级可变排量机油泵等,实现高压缩比、低油耗、高输出和良好的NVH性能,如图2B发动机结构图。

2 供应商产品主要问题

2.1 供应商产品质量概况

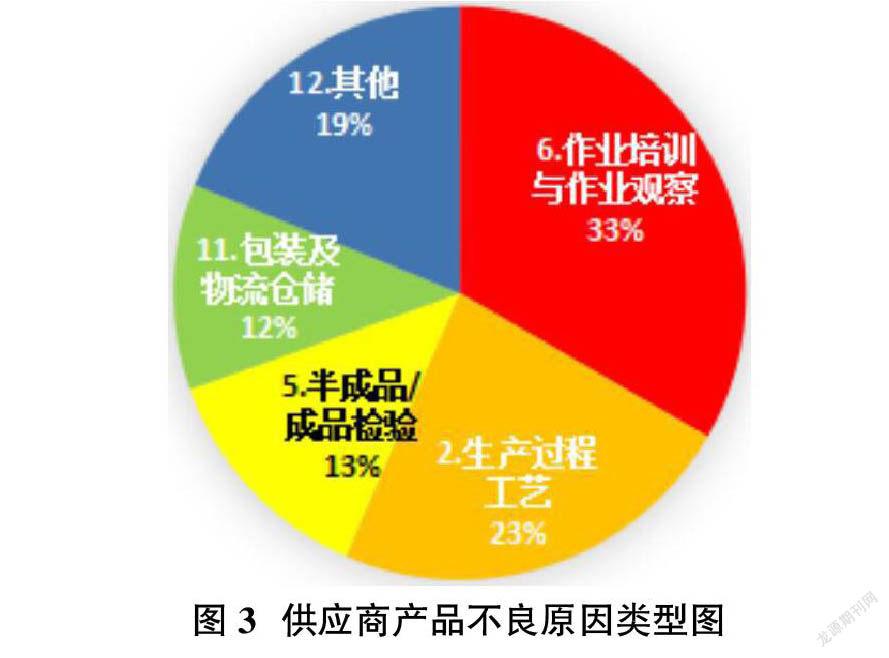

2020年D公司发动机供应商产品不良点数51.7(不合格品/发动机下线台数*100),生产线问题统计中,供应商产品不良占47%。供应商质量管理工作主要存在不足:SQE工作多以事后救火方式开展,未深入到供应商现场参与生产控制;对制造过程能力薄弱供应商缺少有效的帮扶提升;SQE对供应商产品生产工艺及控制方法等掌握不够;关键部件/尺寸缺少有效控制途径等。通过对不良问题进行解析,不良前位原因类型:①作业培训与作业观察;

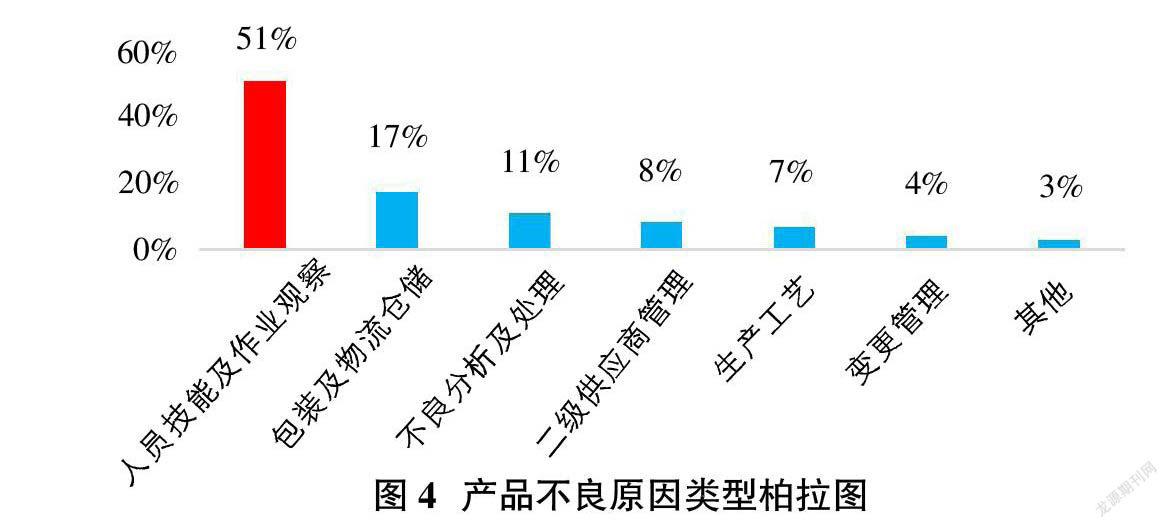

②供应商生产过程工艺不良;③半成品/成品检验;④产品包装及物流仓储,占总不良81%,如图3供应商产品不良原因类型图。1/2/3/4类原因中,其中,供应商现场“人员及作业技能类”类占比51%,如图4产品不良原因类型柏拉图。

D公司为保证发动机增量同时发动机品质不断得到提升,真正落实“正确部品”,保证供应商出货合格,提高发动机装配效率和质量,提升发动机品质,组织零部件供应商制定了一系列质量保证能力提升措施。

2.2 质量问题原因解析

通过对不良问题进一步分析并审查供应商现场,主要存在以下因素:

①品质保证要点的说明有遗漏;

②不时有未遵守工程指示书的作业;

③工程指示书内容不明确;

④制定的新产品、新工程的培训教材、计划和实施不合理;

⑤部分工序没有始业点检表;完全没有始业点检表;

⑥未建立生产开始时的首件管理程序,实际也未实施;

⑦生产切换时未实施试模打件,或虽在生产切换时实施试模打件,但未规定试模打件数量;

⑧管理者、监督者或同等级别人员没有对过程记錄进行确认检查;

⑨没有通过对作业者的作业观察实施,来确保技能维持、提升等;未对作业熟练程度进行评价管理等。

此外,D公司通过供应商现场核查,除以上标准化作业能力不足外,还存在产品检验控制(含特殊特性控制)、设备及工装管理、出货合格遏制等方面不足。

3 供应商产品出货合格保证手段

3.1 作业标准化

3.1.1 D公司推进供应商生产作业指导书完善

Step1:摸底-现场审核作业指导书、指出不足。

Step2:辅导-按D公司标准培训供应商,辅导改善。

Step3:效果-供应商标书改善,及执行效果。

经过上述3步骤的实施,D公司现场监查后,供应商生产作业指导书共提出新增和改善文件112份,截止活动总结完成102份,工作计划完成率91%。

3.1.2 D公司推进供应商人员培训及技能提升

Step1:摸底-审核人员技能培训实施、指出不足。

Step2:辅导-按D公司标准培训供应商,辅导改善。

Step3:效果-基准改善、人员培训执行效果。

经过上述3步骤的实施,D公司现场监查后,在推动人员培训及技能提升方面,共组织72次供应商人员技能培训,完善人员培训及技能提升相关基准及表格98份,截止活动总结完成93份,工作计划完成率84%。

3.1.3 D公司推进供应商建立或完善始业点检(含换型始业点检)制度及基准[2][3]

Step1:摸底-审核作业观察及实施、指出不足。

Step2:辅导-按D公司标准培训供应商,辅导改善。

Step3:效果-基准改善、实际开展,执行效果。

经过上述3步骤的实施,D公司现场监查后,在推动供应商建立或完善始业点检制度及基准方面,共提出完善相关基准及表格98份,截止活动总结完成93份,工作计划完成率84%,达成项目工作完成目标80%以上要求。

3.1.4 D公司推进供应商建立作业观察机制

Step1:摸底-审核作业观察及实施、指出不足。

Step2:辅导-按D公司标准培训供应商,辅导改善。

Step3:效果-基准改善、实际开展,执行效果。

经过上述3步骤的实施,D公司现场监查后,供应商建立或完善作业观察机制方面,共提出完善相关基准及表格80份,截止活动总结完成71份,工作计划完成率89%。

3.2 产品检验控制手段

供成品出货,供应商需要根据D公司要求,选择适当的方法对其产品的所有尺寸和其它特性进行控制。对于要求控制,但未采用统计过程控制方法(SPC)进行控制的特性,应选用下列一种或多种方法:

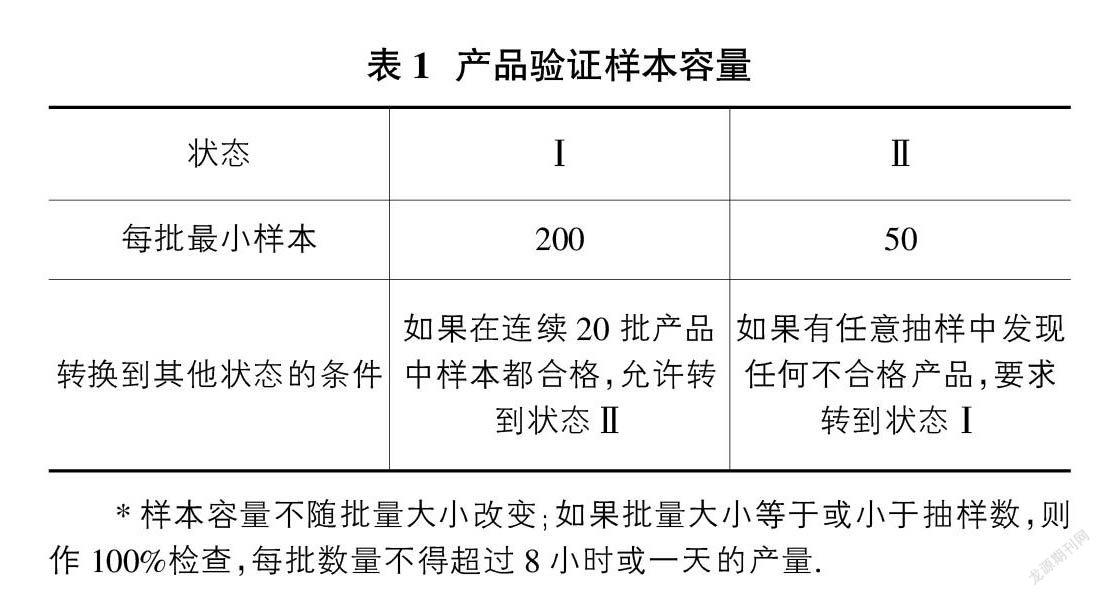

①采用表1对计数特性进行产品验证;

②按常规的基本要求对产品进行审核;

③周期性的全尺寸检验和实验室试验。

推荐的样本容量如表1所示;使用其它的样本容量需获得D公司同意。

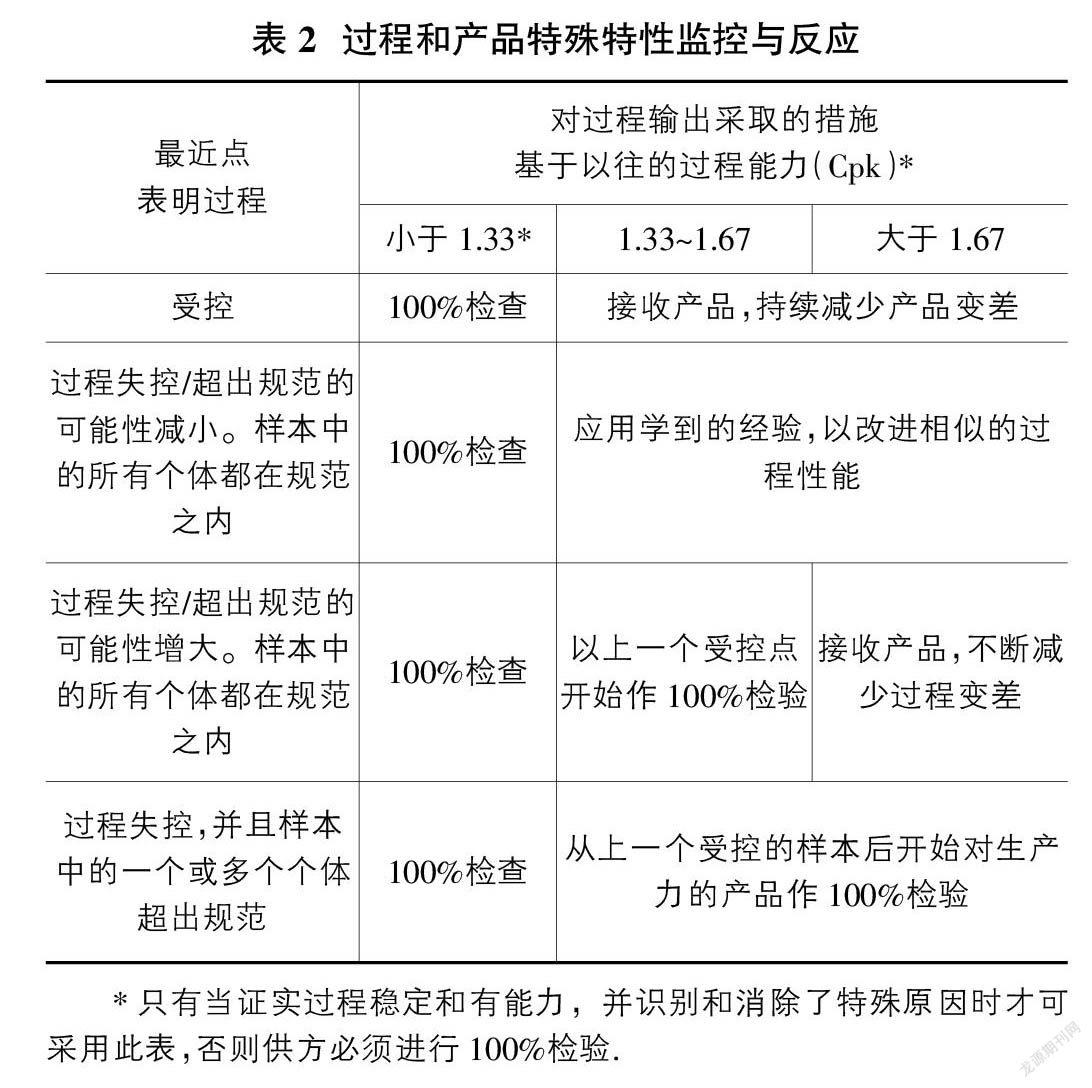

3.3 产品特殊特性控制

D公司要求,供应商必须使用表2所示方式对采用统计过程控制(SPC)的过程生产的产品进行处置。当证实过程稳定和过程能力计算出后,必须采用控制图上最近点和以往的过程能力指数(Cpk)来确定适当的措施。

3.4 出货合格保证

D公司与供应商达成的产品出货合格行动策划管理方策,具体实行过程中,根据产品质量特性、过往不良、供应商质量保证能力等制定。

3.4.1 降低外购件不良

①建立以往质量问题台账,每月回顾,更新;②针对顾客及生产车间反馈的问题,更新完善零部件进货检验指导书;③每月通报各供应商的供货业绩,并进行评级;④每月统计各供应商采购件合格率,对不达标的制订纠正措施并跟踪整改直至关闭。

3.4.2 工序始业点检管理[4]

①开展始业点检,每月各工序作业前对人、机、料、法、环的检查,始业点检作业需安排专人执行;②对始业点检工作进行质量考核,点检覆盖率目标100%。

3.4.3 开展工艺纪律检查评分活动

①对新进员工进行系统的上岗培训和考核后才能独立操作;②将发生的问题在现场工序警示化管理(质量说明);③定期开展技能培训,建立个人技能培训履历表;

④开展作业观察活动,善于利用作业观察发现需改进的事项;⑤每月进行一次工艺纪律评分活动,对不符合项进行统计和公布,并跟踪关闭情况。

3.4.4 QRQC对策开展

①质量部发现质量问题,下达QRQC交生产车间整改,并跟踪关闭情况;②每月统计QRQC开展有效率,对不达标的要求整改,对策开展有效率目标100%。

3.4.5 提升出厂检验合格率

①每天记录各条生产线不合格品情况,并统计每个产品每个批次每天的合格率;②装配现场每日8:00召开会议,针对前一天不达标的产品、以及对会议前发生的未能解决或正在解决的问题进行分析与回顾,落实各对策负责人;③每月统计生产一次合格率,对不达标工序制定纠正措施并跟踪整改直至关闭。

3.4.6 提升D公司反馈质量问题整改有效率

①建立客户质量问题台账,对顾客反馈问题在24小时内有临时处理措施,组织召开分析会制订纠正措施,并根据顾客要求的时间及时回复;②对顾客不满意的措施,及时回应,重新制订措施,并按顾客规定的时间节点回复;③召开新旧状态切换会,确保整改有效。

D公司共计与非本地67家供应商按照以上6项方策制定出货合格专项计划并推动实施,针对本地供应商每月到现场开展1次核查,有效确保供应商产品出货合格。

3.5 小结

D公司根据发动机供應商产品主要问题解析,并深入供应商现场走访调查供应商过程质量保证能力,锁定产品出货不良主要因素,并根据D公司现有的质量管理标准和基准,主动对供应商开展相关改善提升工作,并获得较好效果。D公司通过实施以上供应商出货合格保证措施后,发动机供应商产品不良点数从51.7下降至17,大大提高供应商出货合格率,保证D公司发动机生产质量稳定,并使发动机品质不断得到提升。

4 总结

对供应商的质量管理,主机厂对供应商除了常规审核、考核外,还应保持与供应商的充分沟通与扶持,需要帮助、培育,帮助供应商有效利用自身资源提高质量保证水平和供应能力[5]。建立客户、主机厂、供应商的数据分析平台,实现信息共享,把质量管理从一个企业扩展到一个产业链的大系统中,使供应商与主机厂、市场衔接的更加紧密。质量管理不再只是在主机厂和供应商之间,而存在于客户、主机厂、供应商等各个环节。质量不应该只是发生问题后再去纠正预防,更应在早期的市场反馈中及时预见,这将有效地降低供应商劣质质量成本,也降低主机厂的劣质质量成本和售后服务成本[6]。

总之,供应商质量管理是整个质量链中的重要环节,需要在整个产业链的分工合作过程中实现,做到优势互补,风险共担。

参考文献:

[1]张勇.供应商管理中存在的问题与对策探讨[J].科学与财富,2020.

[2]文海波.E公司供应商质量管理优化策略的研究[J].电子科技大学,2019.

[3]费德庆.K公司精益生产的供应商管理模式研究[J].(Doctoral dissertation),2020.

[4]黄春花.浅谈汽车零件国产化过程的供应商质量管理[R]. 第十六届中国标准化论坛,2017.

[5]蒙健妹.发动机行业供应商质量管理研究[J].(Doctoral dissertation,广西大学),2018.

[6]田东旭.汽车发动机厂量产阶段的供应商质量管理优化研究[J].内燃机与配件,2019.