核芯动平衡机测量增压器压气机气动噪声的研究

傅鹭鸣

摘要:文章论述了涡轮增压器压气机产生气动脉冲噪声的根源及机理,提出了在高速核芯动平衡机上进行核芯体气动脉冲噪声预测量的必要性和缺陷,给出改进方案增加气动脉冲噪声测量的有效性。

Abstract: This paper explains the causes and mechanism of the turbocharger compressor aerodynamic noises. The pulsation noise pre-inspection necessity and defect on High Speed Core Balancing machine been put forward, and research a better tooling design to get effective pulsation test.

关键词:涡轮增压器;气动脉冲噪声;机理

Key words: turbocharger;aerodynamic pulsation noise;mechanism

中图分类号:U448.213 文献标识码:A 文章编号:1674-957X(2021)24-0001-03

0 引言

在国内乘用车市场,随着碳排放国六标准的提出,为了改善车辆的燃油经济性和减少排放,涡轮增压技术成为内燃机技术发展的必然选择,对汽油机涡轮增压器的需求日益增加。汽油机涡轮增压器的工作条件较为苛刻,工作转速最高可达到30万转/分钟,高速转动引起振动和气动噪声等一系列问题,严重影响车辆的乘坐舒适性。因此,近年来涡轮增压器噪声问题得到了关注。由于涡轮增压器引起的噪声种类多样且机理复杂,其中压气机叶轮引起的气动噪声是众多增压器噪声中主要噪声的一种。在未完全装配成增压器总成之前,如何进行压气机气动噪声的预判是一个较困难的问题。本文针对如何鉴别增压器核芯转子压气机气动噪声的问题进行研究,拟应用高速核芯动平衡的预测量方法改进并提出检测对策。

1 压气机气动噪声产生的原因

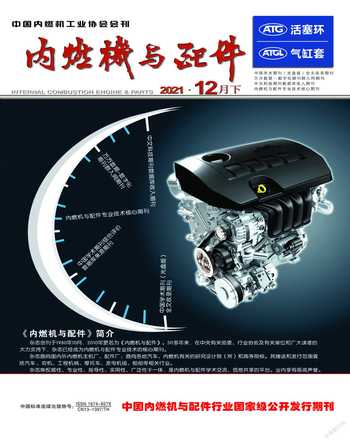

涡轮增压器的结构组成如图1所示。涡轮增压器由涡壳引入发动机废气作为动力驱动涡轮,由涡轮带动压气机叶轮吸入外界新鲜空气送入发动机帮助燃油充分燃烧,提高发动机输出功率。随着转速的逐步提高,涡轮增压器会产生一种与转速同步的啸叫声,噪声频率随涡轮增压器转速增加而提高。这种噪声被称为涡轮增压器同步噪声,包括同步振动噪声和同步脉冲噪声。同步振动噪声属于结构振动辐射噪声,可通过高速核芯动平衡降低或消除同步振动噪声。同步脉冲噪声属于空气动力噪声,一般由于压气轮制造加工误差造成压气轮旋转时,涡轮增压器中的气流产生周期性波动引起的气流脉冲噪声,主要通过进气管路以及整车进气口进行噪声传播[1,2]。

温华兵,桑晶晶等人的研究发现,转速对涡轮增压器压气机气动噪声的影响更大[3]。覃玄等人的研究则表明,叶轮尾缘处噪声的大小反映出整个压气机噪声的大小[4]。本文主要针对压气轮叶尖跳动超差时,研究在高速核芯动平衡机上的脉冲测量方法。

2 噪声测量方法及原理

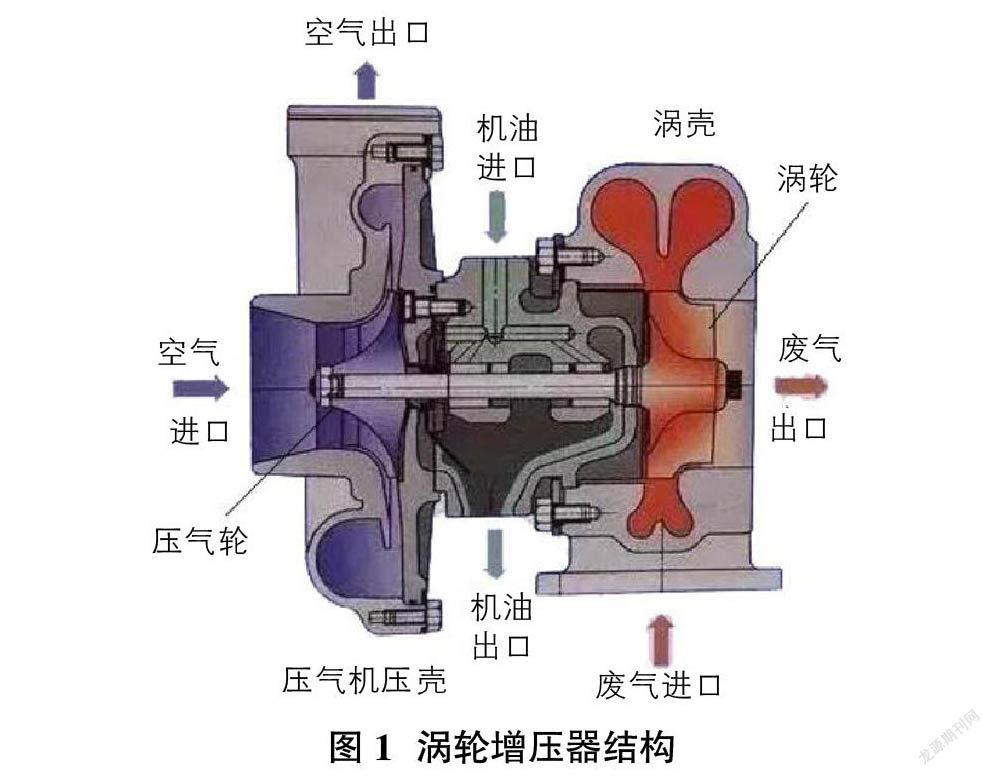

高速核芯动平衡机的脉冲测量工装如图2所示,主要由压壳工装本体、內部流道、曲面环(与叶轮型线配合,内孔与叶轮叶片保持一定间隙)、脉冲出气管、脉冲传感器等部分组成。

涡轮增压器高速核芯动平衡机通过涡轮端压缩空气吹动涡轮部件,带动压气轮一起达到设定转速。在升速过程中,测量中间体的振动加速度,可得到对应的g值以供动平衡修正做参考。脉冲测量是通过接在压壳工装脉冲管上的压力传感器,采集高速核芯动平衡机压端出气口的气流压力变化,将经过传感器的最大压力定为允许脉冲值。通过在高速核芯动平衡机上设定g值和脉冲允许值(单位Pa)进行动平衡修正和脉冲预测量拦截达到降噪的要求。

3 噪声测量方案及测量结果

温华兵和覃玄[3,4]研究发现,压气轮的叶型变化、叶尖弯曲、叶片边缘毛刺、叶尖高度差、叶尖跳动超差等会造成压气轮的同步脉冲啸叫。

目前主流噪声测量是通过冷试设备进行增压器总成的同步振动噪声测试和同步脉冲噪声测试,测试结果较全面和准确。但缺点是总成产品出现问题需要拆解、返工,增加了生产成本及返修风险。因此若能在核芯动平衡工序设定脉冲允许值,对压气轮叶尖跳动或叶尖高度超差的产品进行脉冲噪声预测量具有重要的工程意义。叶片弯曲、叶片边缘毛刺和叶片叶型问题在高速核芯动平衡机不平衡量和脉冲测试中均较容易识别,也可通过目视检查进行拦截。

叶尖高度差过大或叶尖跳动超差产品无法用肉眼识别,必须通过光学量仪进行全检才能发现,不具备可操作性。

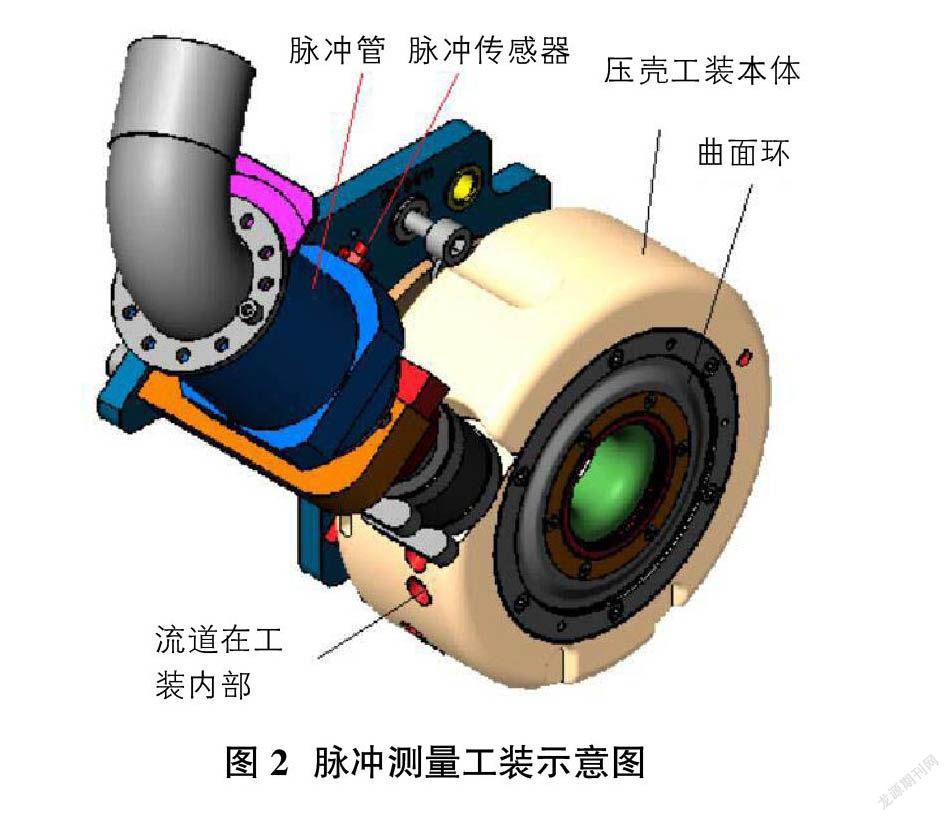

脉冲噪声预测量方案,使用原装曲面环和如图3所示的通用脉冲管进行叶尖跳动超差件的测量。脉冲允许值一般设为120Pa。

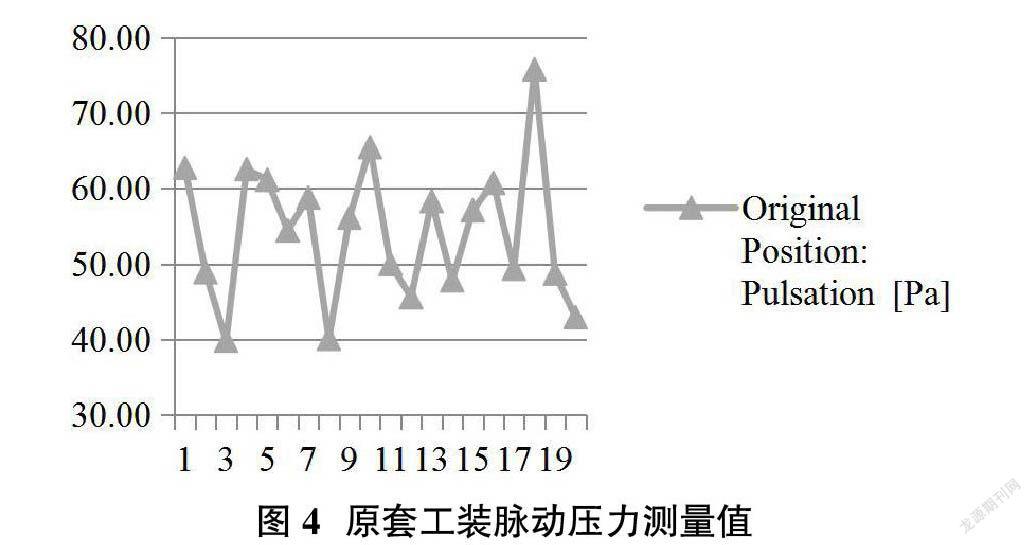

经过20次测量,得到如图4所示的测量结果。由图4可以知,脉冲压力的测量值在39~78Pa之间变化,均小于允许脉冲值120Pa。

但是在整车上体现为脉冲啸叫,说明脉冲测量无法有效分辨叶尖跳动超差产品。

4 噪声测量的影响因素

高速核芯动平衡机压端曲面环的内孔设计是为了防止叶轮转子因核芯体初始动平衡量太大而擦壳,与叶片的间隙设计比,实际增压器中压壳内孔与叶轮的间隙大。这个间隙越大,则增压压比越低,测得的气动噪声也越低。所以,缩小曲面环与叶轮的间隙是加强脉冲测量结果的重要影响因素。

脉冲传感器的脉动压力测量值由压气机气流的声波压力决定。声波一般为正弦波,有波峰和波谷,即声波的低压区和高压区。当压气机叶轮旋转时,声波经过脉冲管中的脉冲压力传感器位置时,若低压区正好经过,则测量结果会明显偏弱,只有当高压区经过压力传感器位置时,才能测得最大脉冲值,说明可通过调整传感器安装位置改善脉冲测量。

5 噪声测量方法的改进研究

5.1 曲面环位置的调整

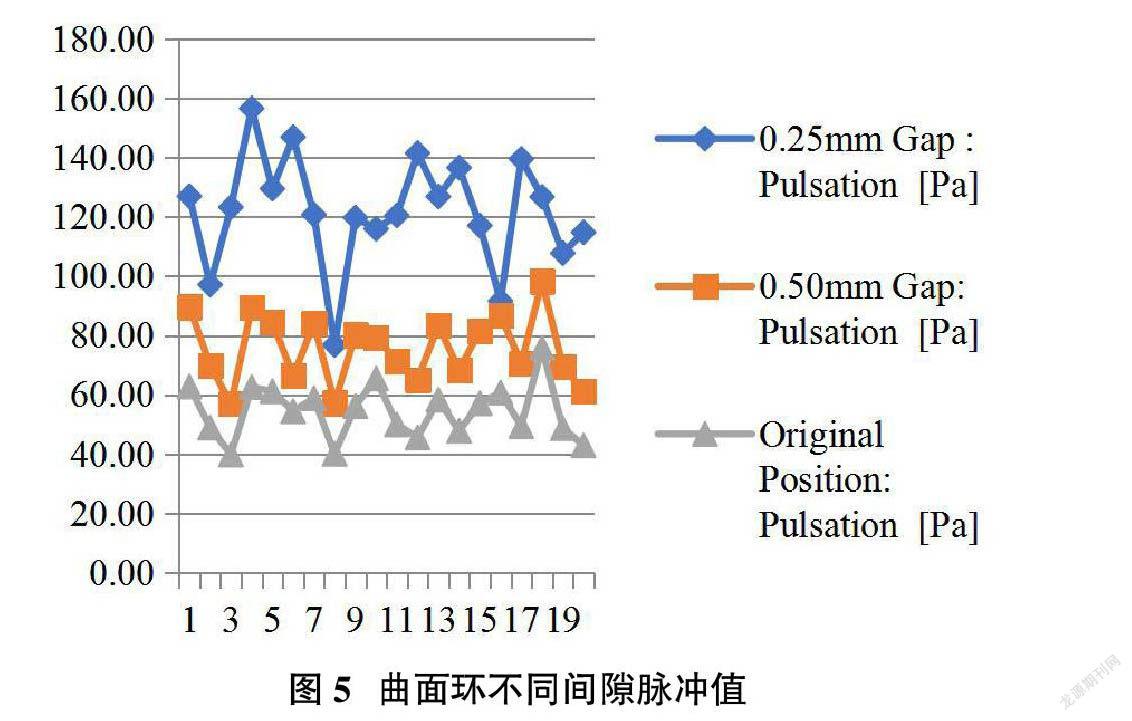

曲面环的位置影响压气机叶轮出气口的气流流速与流量,通过在曲面环背后增加特制尺寸垫片的方式缩小曲面环与叶轮的间隙,以达到增加出气口压力的目的。设计了两款垫片,分别调整间隙至0.50mm和0.25mm进行试验,对叶尖跳动超差核芯体进行测试,每组测量20遍,得到图5所示的测量结果曲线。

由图5数据可看出,曲面环与叶片的间隙越小,脉冲值越大。原始位置和0.50mm间隙位置的数据一致性较好,但0.25mm间隙的数据波动大不稳定。同时,由于0.25mm的间隙接近实际增压器压壳与叶轮的间隙,核芯体属于挠性转子,未做动平衡的产品若初始量较高,测量时叶轮或涡轮会大幅甩动,产生擦壳而造成工装和产品损坏,故不建议将曲面环调整到0.25mm间隙或更小间隙位置。

5.2 脉冲管的设计及调整

通用脉冲管的脉冲传感器位置固定,出气孔位置在脉冲传感器后段。现有出气孔阀片是圆盘片钻有特定直径孔,这种通用脉冲管的设计无法准确区分不同产品脉冲波动的变化,由于不同产品声波不同,若传递的波峰未经过脉冲传感器的位置,则测量数值将会变弱。

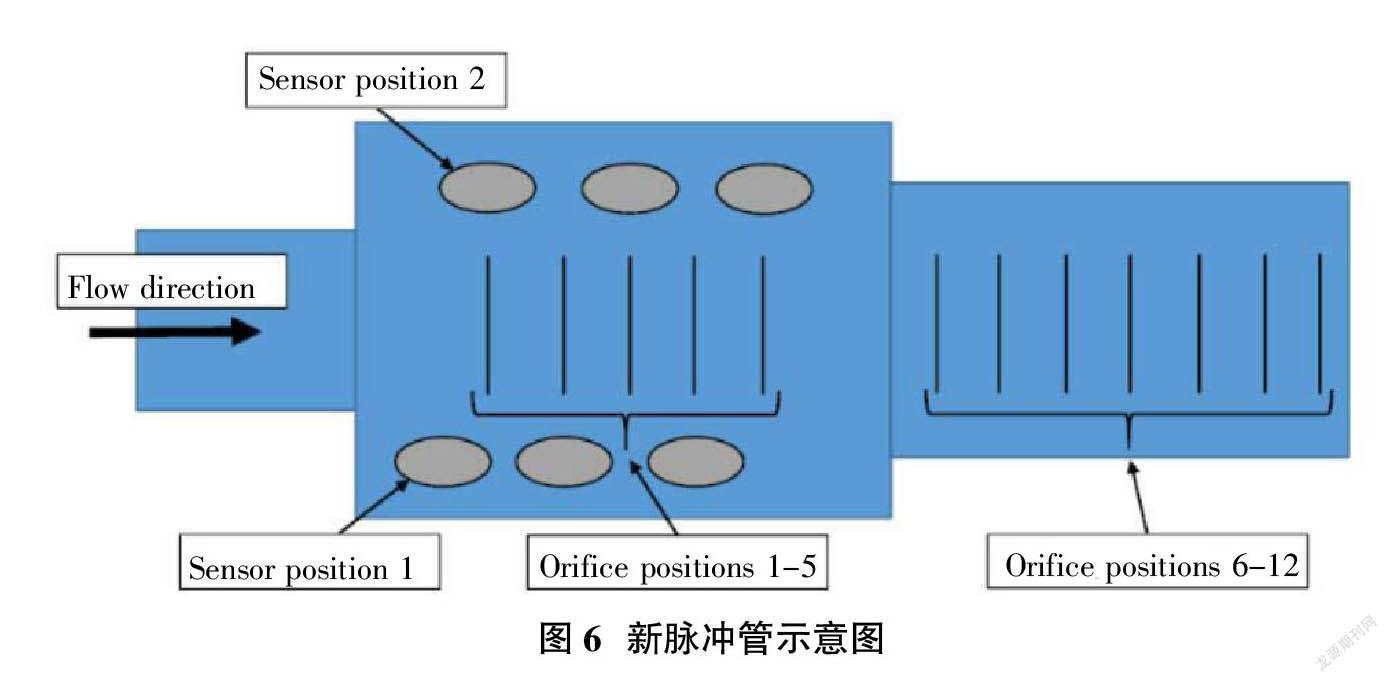

改进设计后的脉冲管结构如图6所示,改进后的结构能够调整传感器和出气孔阀片相对位置。

图6改进后的脉冲管,在脉冲管上打出交错排列的两组传感器位置孔,每组3个相互交叉程90°。出气孔阀片位置可在脉冲传感器前后位置调整。出气孔阀片为圆盘片带孔,可将声波反弹回传感器位置产生声波的叠加或削弱,通过调整传感器和阀片的相互位置,使經过传感器位置的波峰叠加得到强化的脉冲值。

5.3 对比试验

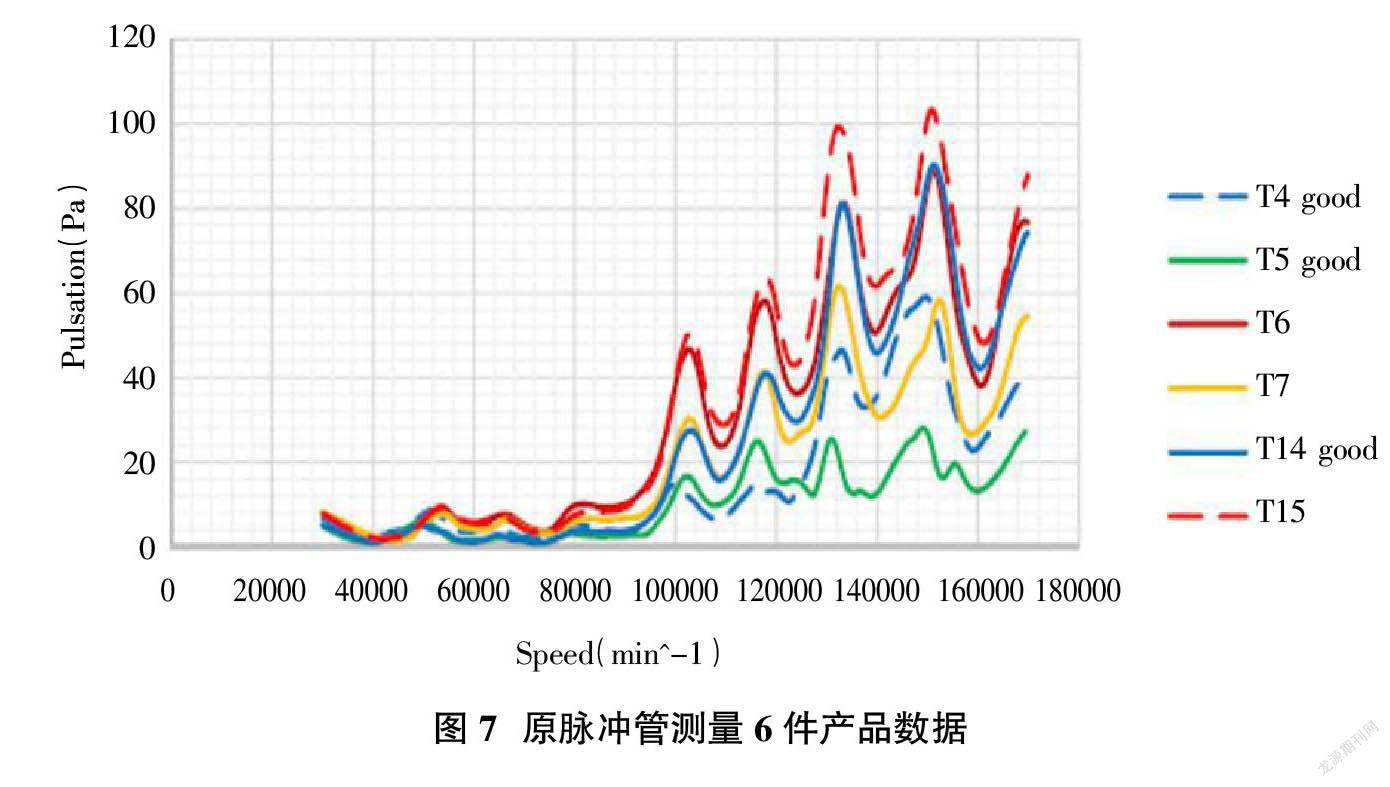

选取六个零件,3件合格,3件叶尖跳动超差值不同的产品。用原脉冲管进行试验,每个零件各测试10遍,得到如图7所示的脉冲曲线图。

从图7中可以看出,第4、5、14为合格件,6、7、15为超差件。测试结果14号件与6、7号件曲线重叠,无法进行有效识别。

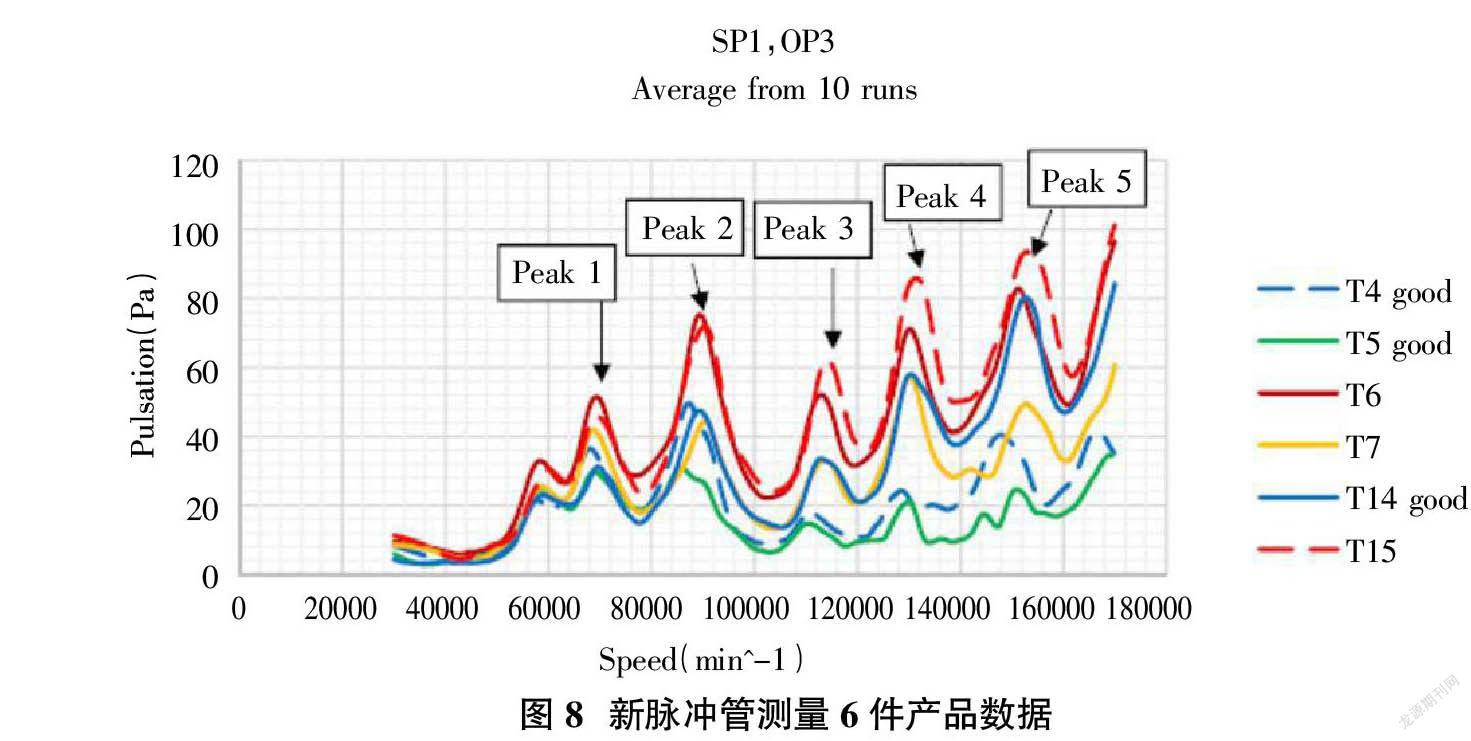

测试零件不变,更换改进后的脉冲管,调整脉冲传感器与出气孔阀片位置,进行上述相同的测量,得到图8所示的脉冲曲线图。

图8中可见,区别最明显的是脉冲传感器1号位置和出气孔阀片3号位置。6、15号产品均能有效的与14号产品拉开差距,与其他好产品之间的差距更明显。第7号产品叶尖跳动值为0.08mm;第6号跳动值为0.13mm;第15号跳动值为0.21mm(合格值要求≤0.05mm)。可见当脉冲传感器1号位置和出气孔阀片3号位置时可检测叶尖,跳动值≥0.13mm的产品。当叶尖跳动超差范围在0.05~0.13之间时,高速核芯动平衡机无法准确有效的判别。但图8中显示6、7、15号件在转速60000~80000转范围内(Peak 1)与其他产品拉开距离。可通过大批量生产验证,进行数据分析,最终决定是否可在此转速段增加脉冲公差要求以区分叶尖跳动超差较小的产品。

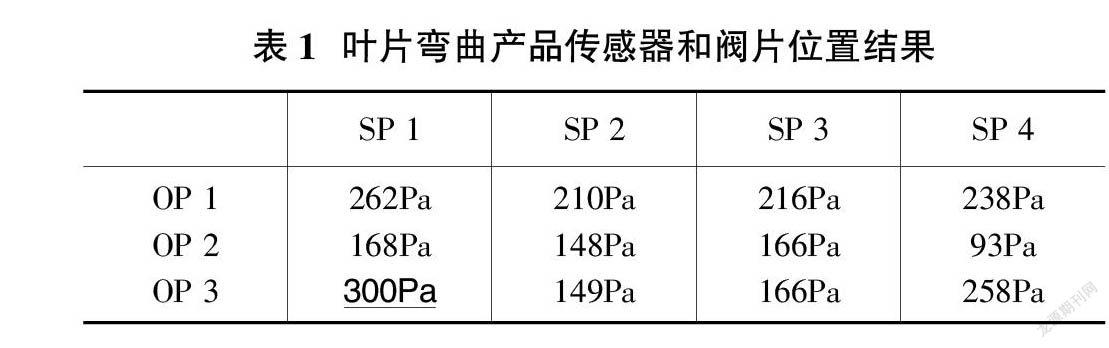

对叶片弯曲或缺损的产品,也使用新的脉冲管做了相应测试。结果见表1。SP为脉冲传感器位置,OP为出气孔阀片位置。

表1数据显示,在SP1号和OP3号位置同样得到脉冲最大值。说明此组位置可有效判别压气轮叶片弯曲、叶尖跳动超差0.13mm以上的不良产品。

6 结论

通过对脉冲管的改造和曲面环位置调整的研究,可知高速核芯动平衡机进行脉冲超差预测量有一定局限性,总结如下:

①高速核芯动平衡机可以通过调整脉冲传感器和出气孔阀片位置测出部分叶尖跳动超差较大的产品。

②曲面环位置的调整可以加大脉冲值,但需谨慎,避免擦壳风险。

参考文献:

[1]庞剑,谌刚,何华,等.汽车噪声与振动[M].北京理工出版社,2006.

[2]刘芯娟,陈友祥,欧阳彩云.汽车发动机涡轮增压器噪声研究及优化[J].汽车实用技术,2016,4(07):41-43.

[3]温华兵,桑晶晶,刘红丹,杨兴林.涡轮增压器压气机的气动噪声源特性研究[J].车用发动机,2014,4(05):87-92.

[4]覃玄.涡轮增压器压气机气动噪声分析[D].哈尔滨工程大学,2015.