某重卡动力总成悬置系统设计与分析

李鹏超

摘要:本文通过打击中心理论,发动机缸体后端面弯矩的校核,结合动力总成在整车的布置位置,对某重卡发动机悬置系统进行设计,同时运用ADAMS软件对发动机悬置进行解耦分析。结果表明,悬置系统的设计满足隔振要求。

Abstract: In this paper, the engine mounting system of a heavy truck is designed through the strike center theory, the checking of the bending moment of the rear end face of the engine cylinder block, and the layout position of the powertrain in the whole vehicle. At the same time, the engine mounting is decoupled and analyzed by using ADAMS software. The results show that the design of the mounting system meets the requirements of vibration isolation.

关键词:动力总成;悬置系统;ADAMS;重卡

Key words: powertrain;mounting system;ADAMS;heavy truck

中图分类号:U463.2 文献标识码:A 文章编号:1674-957X(2021)24-0013-03

0 引言

发动机是汽车的动力源,同时也是汽车最主要的振动源,发动机振动经悬置系统传递至车身或车架,进而引起车身或车架侧的振动[1]。对于现阶段重卡发动机悬置隔振主要是通过在动力总成与车架之间增加橡胶弹性元件,用来隔离发动机的振动传递到车架侧,减小车架侧的振动;同时隔离车架側受路面或车身的振动与冲击传递到动力总成,保护发动机与变速器的振动被放大从而降低零件的损害。因此合理的设计悬置系统,不仅可以提升整车NVH性能,同时可以保护零件、提高产品可靠性,改善汽车平顺性。所以动力总成悬置系统在汽车设计中起着重要的作用。

汽车动力总成悬置系统是指动力总成(发动机、离合器、变速器等)与车架之间的弹性连接系统,包括悬置支架、悬置弹性元件、动力总成。汽车动力总成在整车中的布置有横置与纵置俩种不同布置方式,而不同动力总成结构在不同整车上的布置空间也存在各种差异。在工程设计中各种因素导致动力总成悬置系统限制条件各不相同,布置方式也多重多样。每款车型发动机、变速器调整,或整车布置位置调整,动力总成悬置系统都需要做分析校核,以保证悬置系统支撑的可靠性和隔振性能。对于6缸机的大马力重卡悬置设计,常规型动力总成采用纵置式布置,布置时需要考虑整车的布置边界。发动机在整车布置时有时因特殊配置需要做纵向移动,或调整发动机倾角来解决发动机在整车中的布置问题。因此悬置固定点需结合理论与车型布置、计算等综合确定悬置固定点。对于悬置系统的最重要的振动隔振性能目前主要通过模态仿真,通过软件对悬置系统进行模态分析,计算系统频率,系统解耦率程度。悬置的隔振根据整车开发目标或悬置设计经验参考确定初版状态,最终以整车NVH实测评价判定以及道路的可靠性实验,确定悬置系统的可靠及性能。

本文根据某重卡动力总成结构及整车布置边界及其它因素,对动力总成悬置系统在工程实际中进行设计与分析。设计时根据动力总成在整车布置位置运用打击中心理论、扭矩轴、整车边界、产品的通用化确定悬置支撑点位置。再根据力、力矩的平衡原则计算出前后悬受力,校核发动机飞轮壳弯矩是否满足。最后通过ADAMS软件对悬置系统进行简化建模做振动仿真分析,得出悬置系统的6阶固有频率以及系统的解耦率程度。从而设计出悬置系统初版的理论隔振性能,为后续的实验及生产装车提供了有效依据。

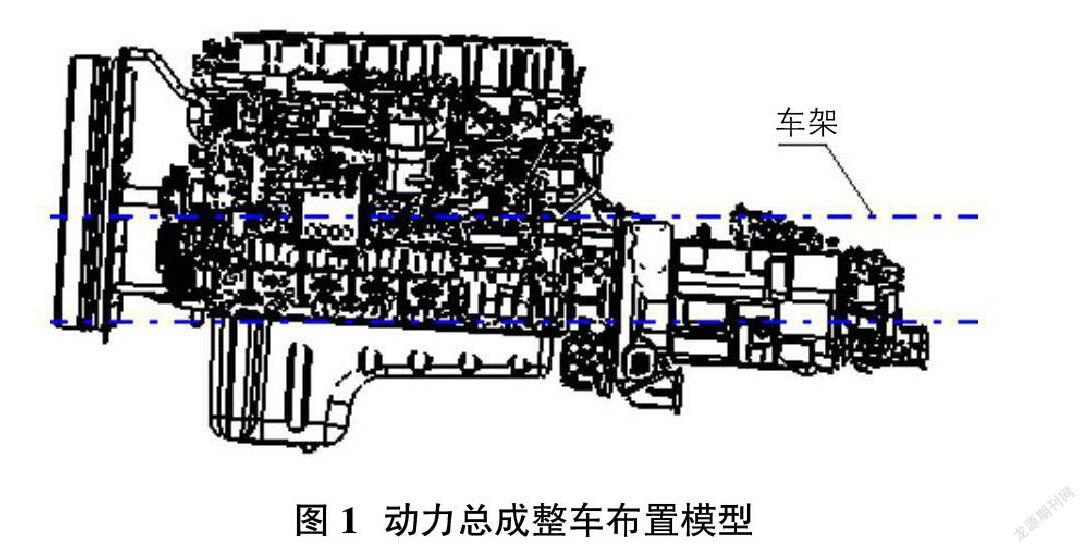

1 悬置点设计

对于纵置式重卡发动机悬置系统,在设计初期结合整车布置边界,现有资源情况等默认四点悬置优先设计。如设计中分析四点悬置不满足时,再增加辅助支撑结构做进一步计算。某重卡动力总成在整车布置后,对其做简化图处理,运用撞击中心理论确定前后悬置质心相对发动机质心的X向比例关系,再用惯性轴线确定悬置点Z向。通常情况悬置点无法满足理论位置,实际中悬置还需要根据整车边界等因素确定。悬置硬点需在整车边界基础上向理论悬置点靠拢,实现最优悬置布置位置。动力总成布置如图1所示。

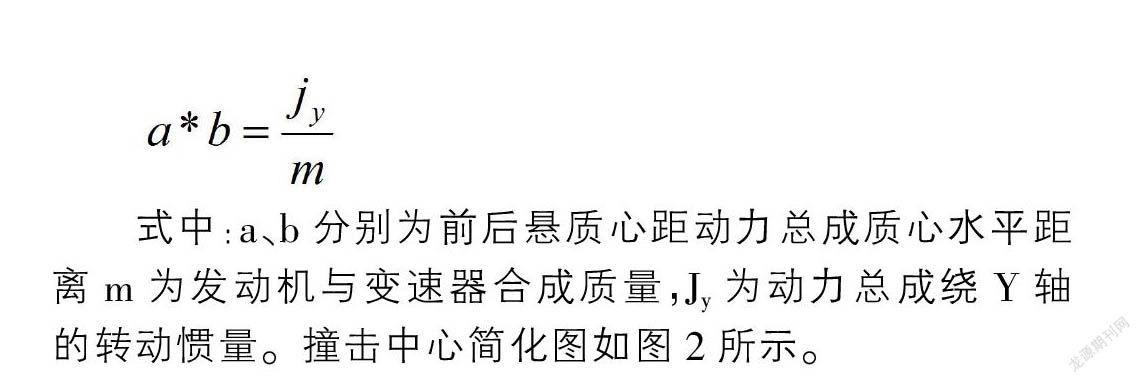

采用打击中心理论确定前后悬置点的纵向位置,使前后悬置点处在互为撞击中心位置,满足公式

式中:a、b分别为前后悬质心距动力总成质心水平距离m为发动机与变速器合成质量,Jy为动力总成绕Y轴的转动惯量。撞击中心简化图如图2所示。

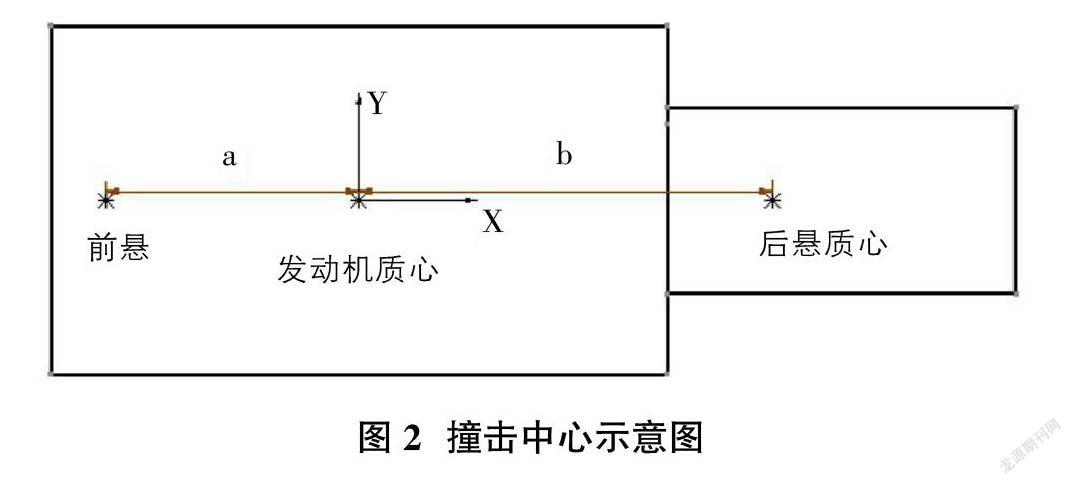

根据发动机、变速器质心参数绘制动力总成质心轴线。简化图如图3所示。

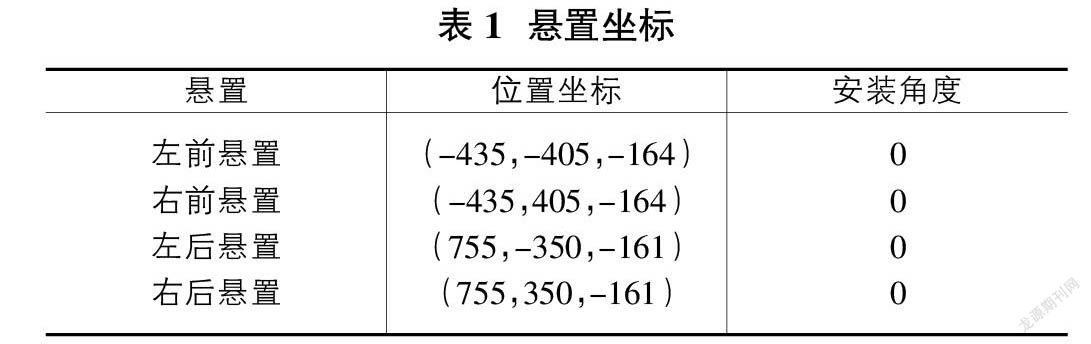

根据上述撞击中心方法、扭矩轴位置分布,结合实际工程中的悬置在整车边界,初步确定了悬置在整车的硬点位置,根据软垫结构采用平置布置。整理后悬置在整车坐标点如表1所示。

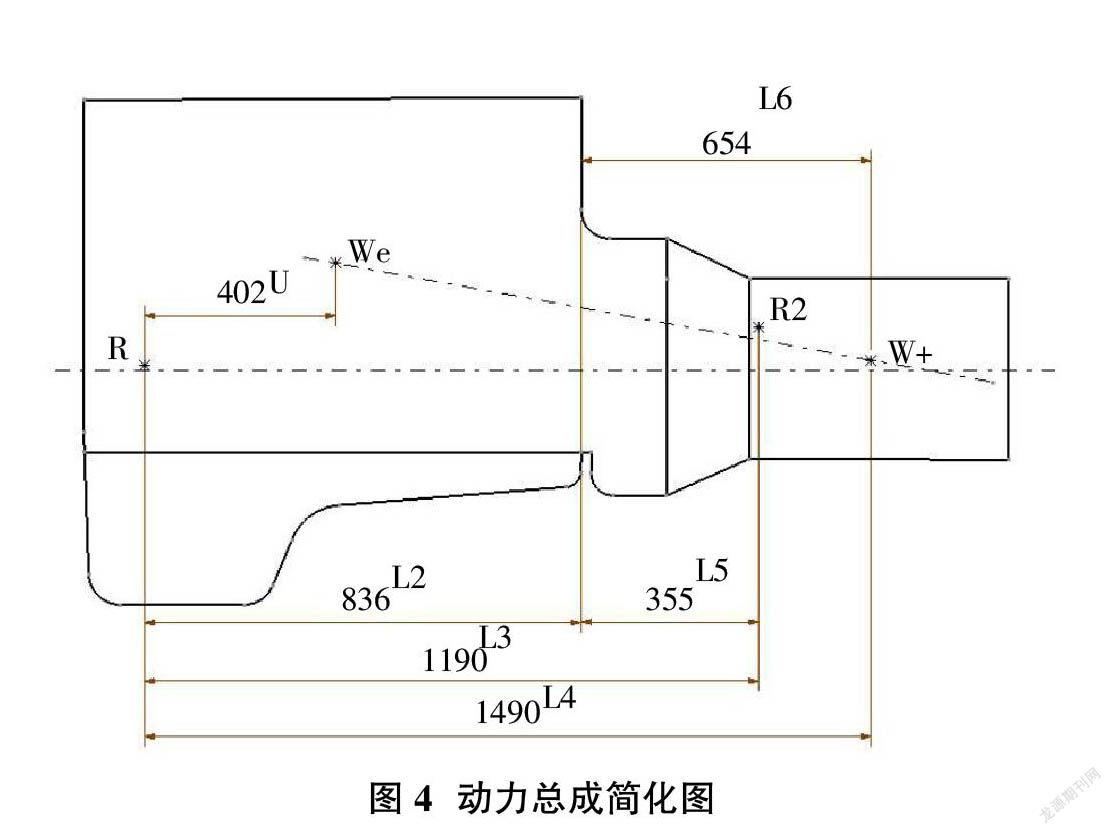

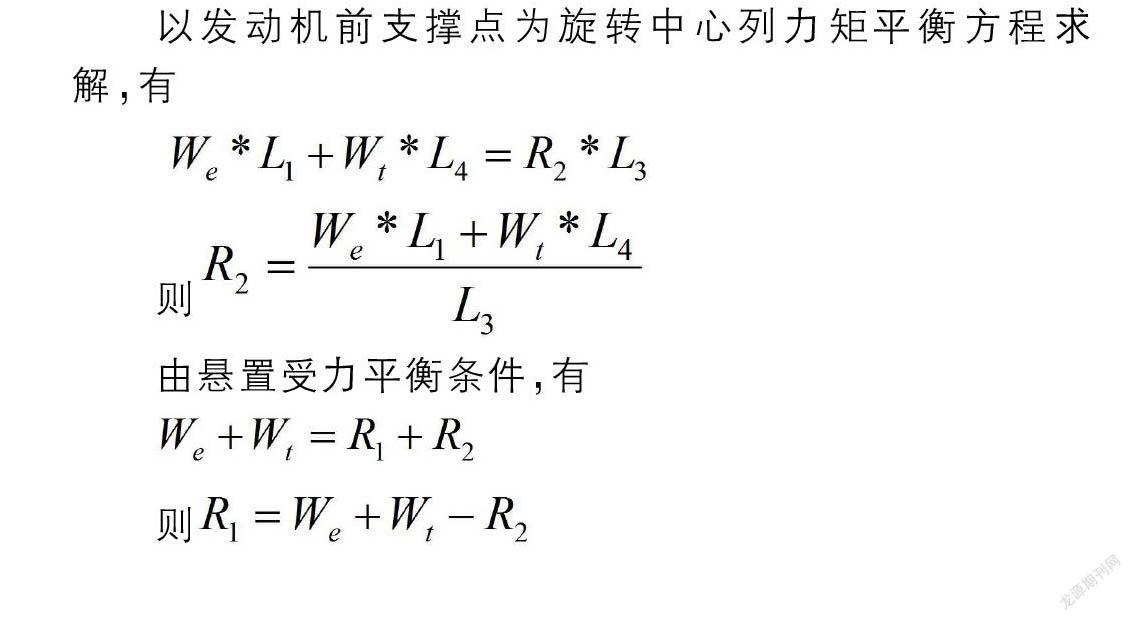

在悬置点位置确定后,对动力总成前后悬受力计算,校核发动机缸体后端面弯矩是否满足要求,用来确定动力总成悬置是否采用辅助支撑结构[2],以满足悬置系统的可靠性。分析如图4所示。

以发动机前支撑点为旋转中心列力矩平衡方程求解,有

则

由悬置受力平衡条件,有

则

飞轮壳弯矩计算,有

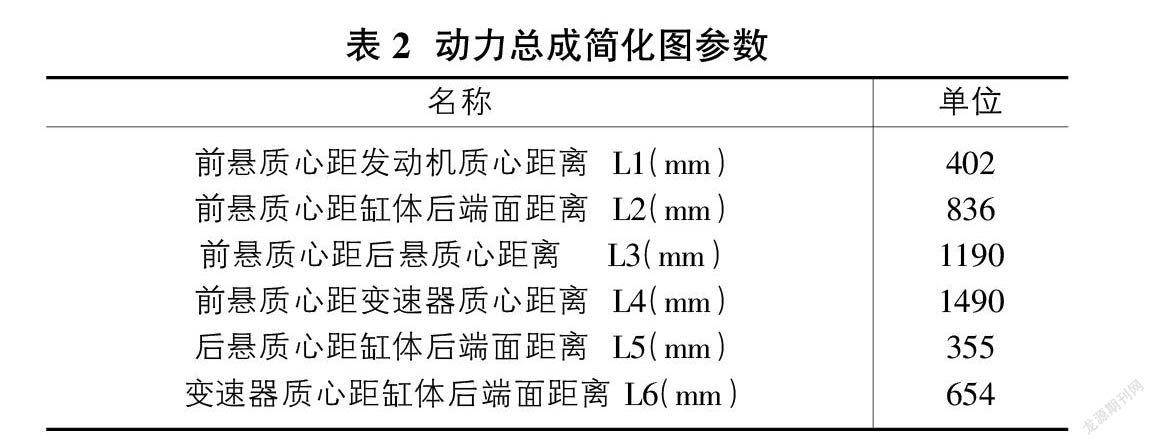

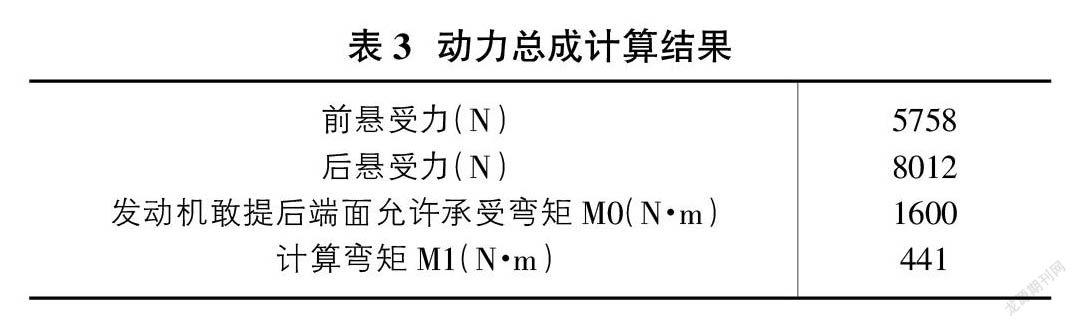

由图4及平衡方程式计算,对参数及计算结果进行整理如表2、表3所示。

经计算后得出飞轮壳弯矩值441小于允许弯矩值1600,悬置系统可以采用四点悬置结构。如弯矩计算结果大于飞轮壳允许弯矩值时,需要在变速器上增加辅助支撑加以匹配,按带辅助支撑结构重新计算校核。或全新平台开发时后悬置点可后移,也可采用此种后悬位置调整方法的四点悬置布置,无需增加辅助悬置结构匹配。四点与五点、六点结构需根据平台开发及悬置系统的开发对比择优选取,在此不做分析介绍。

2 悬置仿真解耦分析

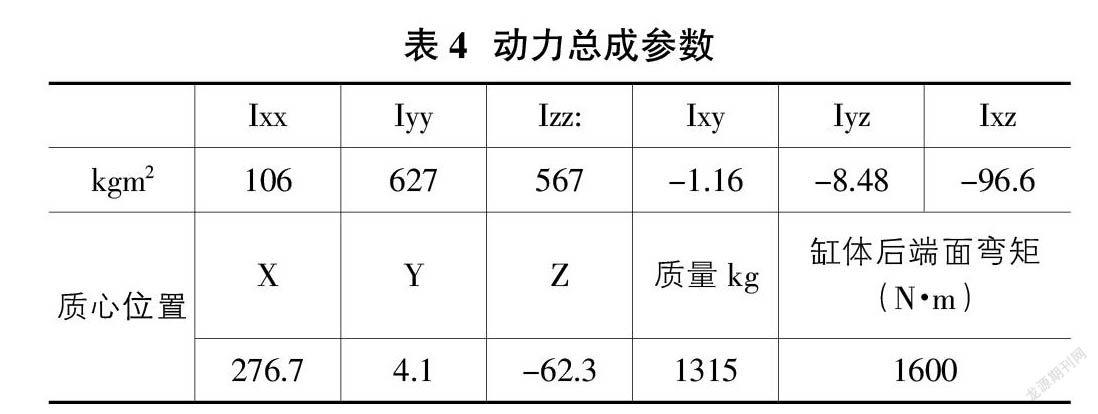

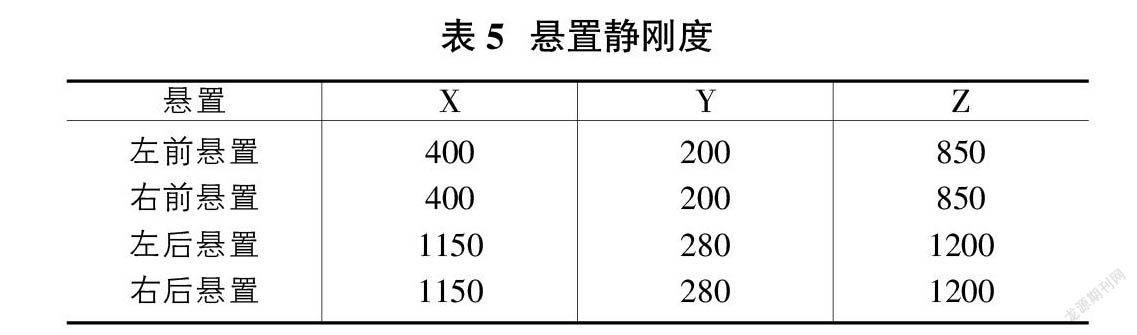

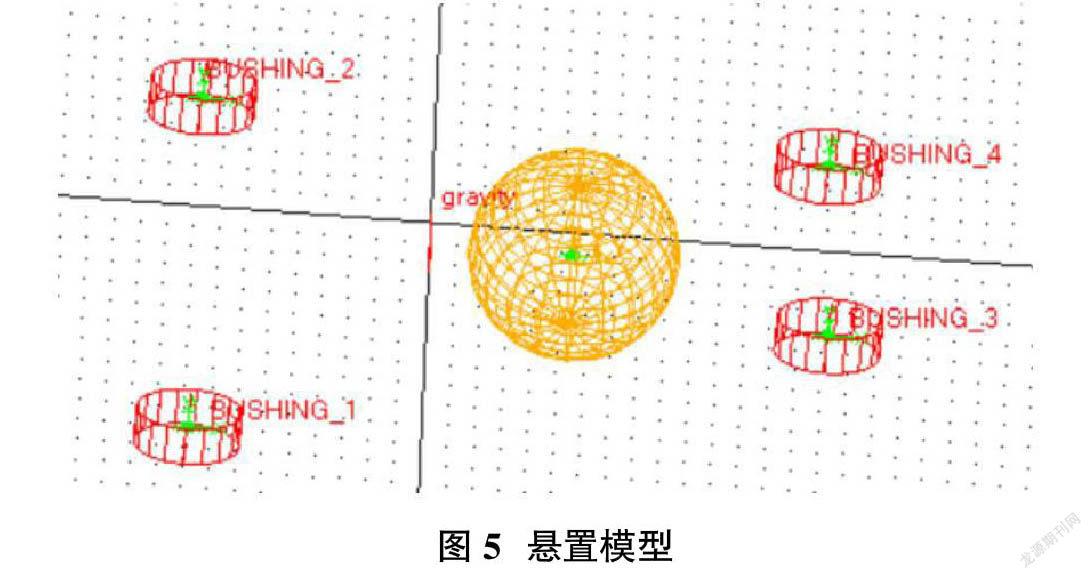

在Adams-View[3-5]模块下建立动力总成仿真模型,模型建立时可将动力总成简化为刚体处理,也可将动力总成与悬置系统数据导入软件。本文主要以刚体简化单元在软件中建模,并对动力总成赋予质心、转动惯量参数,悬置减振垫简化为bushing单元,对其赋予质心、三向刚度值,动静比按1.5做参数附加。再用vibration插件对其进行总体模态做振动分析计算,得出动力总成悬置系统固有频率及系统解耦率。动力总成参数、悬置静刚度、悬置模型分别如表4、表5、图5所示。

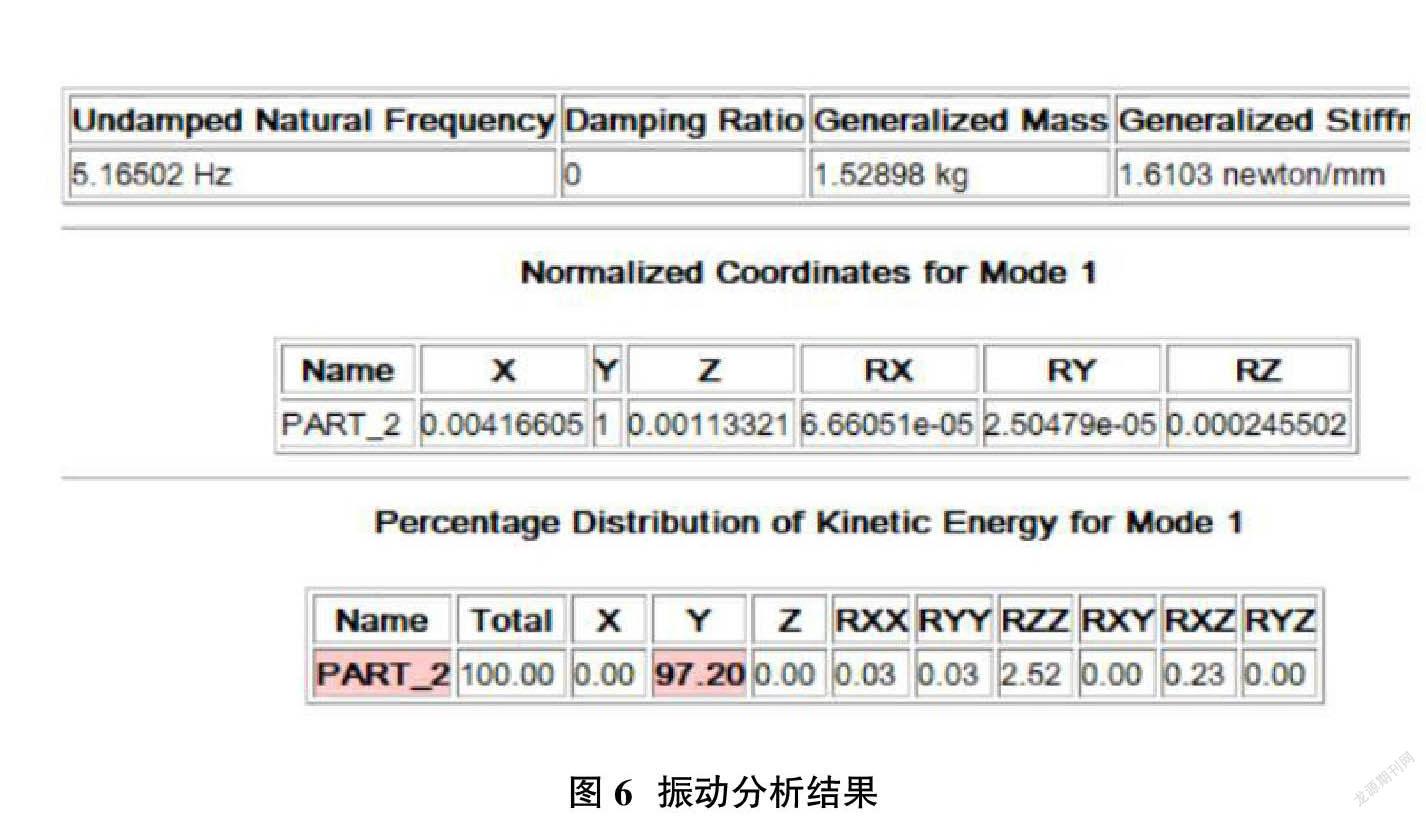

在vibration功能下进行模态振动分析后,查看分析结果。如图6所示。

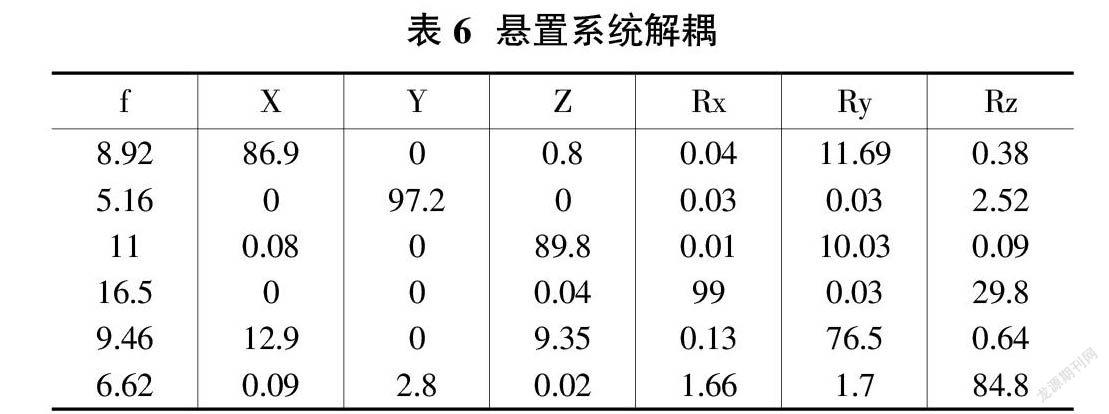

对悬置系统频率、悬置系统解耦率分析结果进行整理如表6所示。

根据模态仿真分析结果显示,悬置系统6阶固有频率均大于1,满足错频要求。悬置系统解耦Z向垂直跳动与Rx绕X轴转动解耦率均大于85%,其余方向解耦率大于70%满足要求。

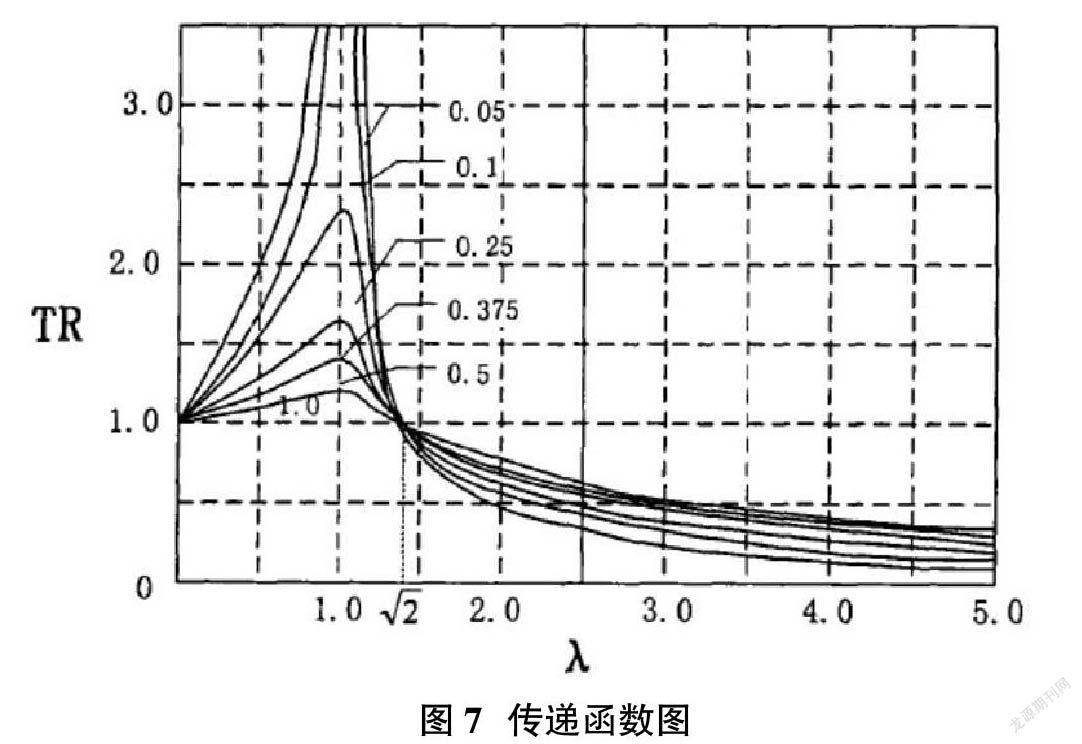

隔离振动用数学的表示方法就是传递函数,指传递函数越小越好,即激励力经过隔振系统传递到隔振端的力越小越好。传递率曲线是隔振核心曲线图,通过曲线图可以看出传递率大于1为振动放大区,当激励频率小于固有频率倍的时候,处于共振区。当激励频率大于固有频率倍的时候,此时系统处于隔振区传递率小于1为隔振区。当激励频率与固有频率一样的时候,共振幅值达到最大值。传递函数如图7所示。

确认发动机悬置系统固有频率传递函数值,经计算发动机怠速激励频率与悬置系统固有频率比值为1.67大于,即悬置系统固有频率处于隔振区,满足隔振要求。

3 结论

本文从工程实际角度对悬置点的分析,悬置受力计算,发动机飞轮壳弯矩校核,确定了发动机四点悬置布置位置。通过运用ADAMS仿真软件对动力总成悬置系统进行建模仿真分析,得出某重卡动力总成悬置系统设计隔振满足要求。方法为:①通过撞击中心理论确定前后悬纵向距离关系,通过扭矩轴及整车边界确定悬置点位置。同时结合悬置受力点计算,发动机飞轮壳弯矩的校核确定了四点悬置在整车的布置位置;②通过ADAMS软件对动力总成悬置系统进行模态仿真分析,得出悬置系统固有頻率、悬置系统解耦率,悬置系统固有频率在隔振区;③通过以上方法设计出某重卡发动机悬置系统满足动力总成隔振设计。

参考文献:

[1]郭荣,章桐.汽车动力总成悬置系统[M].同济大学出版社, 2013.

[2]王波,等.某工程自卸车飞轮壳开裂试验与分析[J].机械研究与应用,2020.

[3]上官文斌,等.汽车动力总成悬置系统振动控制设计计算方法研究[J].振动工程,2007.

[4]徐建柯,张贺广.基于ADAMS软件的发动机悬置系统优化设计[J].塑胶科技,2020.

[5]李增刚.ADAMS入门详解与实例[M].国防工业出版社,2006.