反渗透膜清洗周期短原因分析及应对措施

袁沙沙

摘要:针对火电厂反渗透膜化学清洗周期短进行原因分析,发现膜处理进水水质不合格造成膜污堵,从而造成膜段间压差快速升高、产水量下降快,化学清洗方式不科学造成清洗效果差。针对这两种原因,通过改善预处理、膜处理加药方式,增加超滤膜丝检查频率和手工测量SDI次数,改善化学清洗方式等方法,有效的延长了反渗透膜的化学清洗周期。

关键词:反渗透;进水水质;化学清洗;污堵;清洗周期

引言

反渗透技术主要原理是在盐溶液侧施加高于渗透压的压力,使盐溶液中的水分子透过半透膜向淡水侧移动,将水从盐溶液中分离出来,达到纯化、分离、提取和浓缩的目的。火电厂作为耗水大户,在生产过程中需要对水进行处理净化,保证水质达到生产工艺要求[1],我国目前已有72%的电厂在水处理中应用反渗透技术,主要用于锅炉补给水、循环冷却水的回收再利用、锅炉酸洗废液处理、综合废水处理[2]。反渗透膜在运行一段时间后,由于膜表面污堵造成产水量下降、脱盐率下降,需要对其进行化学清洗。

本文以福建华电可门发电厂(以下简称发电厂)反渗透水处理系统为例,针对该系统清洗周期短的问题,进行多角度分析,提出针对性的解决方案,并得到较好的预期效果,可为类似问题的处理提供参考。

1 反渗透设备状况

发电厂因机组供热制水扩容需求,增配了三套一级三段式反渗透装置,采用母管制连接,3列设备可交替运行,也可同时运行。原水水源为水库来水,反渗透膜制水工艺流程为:原水→高密度沉淀池→重力式滤池→工业水池→化学水泵→超滤保安过滤器→超滤膜组件→超滤产水箱→反渗透给水泵→反渗透保安过滤器→反渗透高压泵→反渗透膜组件→反渗透水箱→混床升压水泵→混床→除盐水箱。在高密度沉淀池加入液碱、混凝剂及杀菌剂调整出水水质,在超滤进口加入次氯酸钠溶液杀菌,在反渗透进口依次加入还原剂、阻垢剂和非氧化杀菌剂。

该套反渗透膜元件选用美国陶氏膜,型号为BW30FR-400/34I,设计单套反渗透装置的连续净出力140t/h,设计回收率≥85%,脱盐率≥99%(前3年)。根据该厂的运行指标要求,当产水量下降10%,段间压差达到0.25MPa,脱盐率下降5%,须要进行化学清洗。

2 反渗透存在的问题及原因分析

2.1 反渗透存在的问题

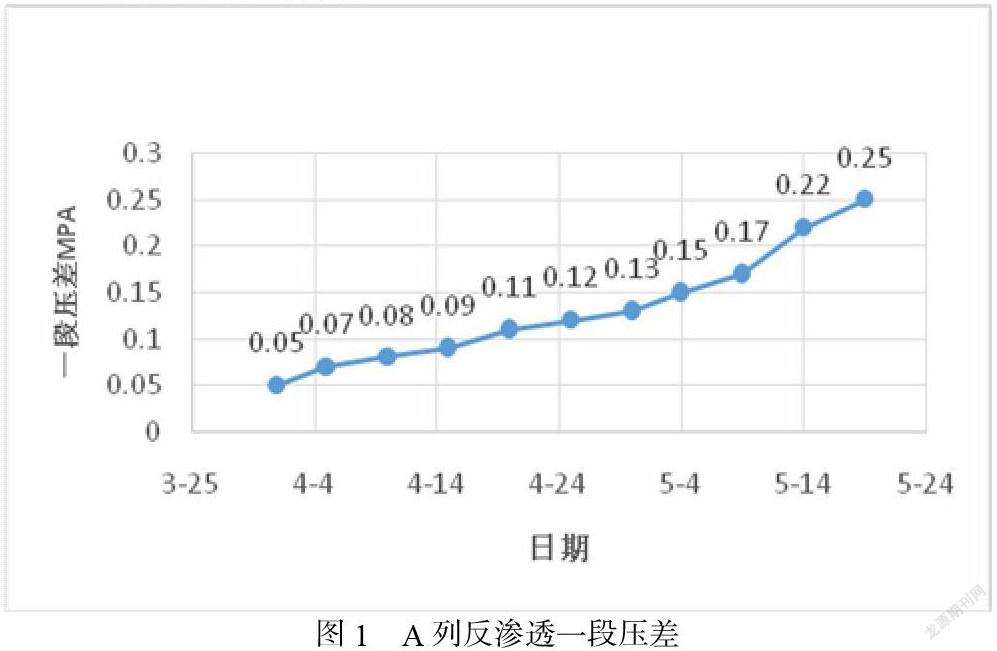

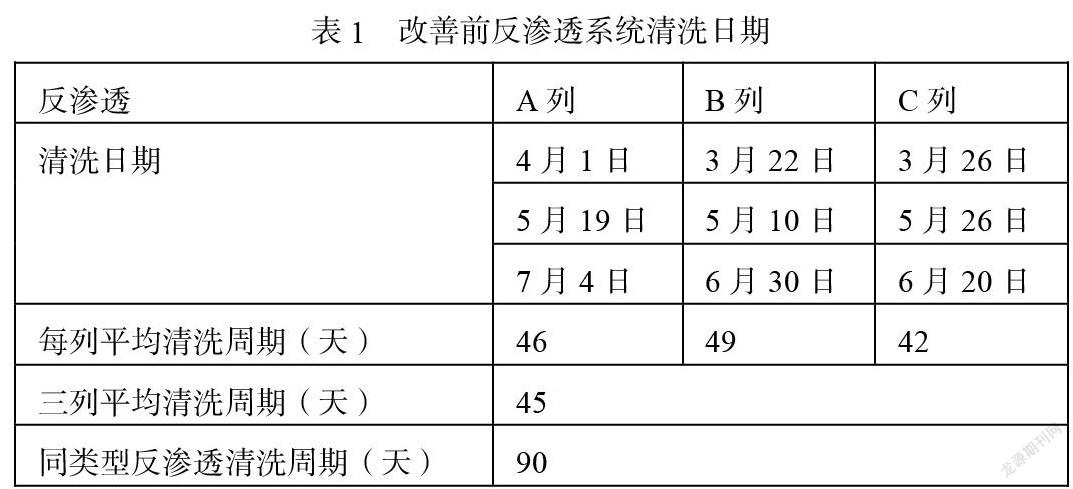

该套膜处理设备2019年5月投运,以A列反渗透为例,2021年3月份以来,反渗透膜一段间压差逐渐上升(见图1),从4月1日A列反渗透膜清洗结束重新投运后,49天内一段间压差逐渐上升至0.25MPA,达到化学清洗条件,且后期上升趋势加快。反渗透膜平均每运行45天就要清洗一次,比其他电厂同类型反渗透膜清洗周期缩短一半(见表1),共三列反渗透,一年要清洗3*365/45=24次,化学清洗频繁,清洗用药品耗量大。

由以图1表可以看出,反渗透膜在45天的运行周期内,产水量逐渐下降,段间压差逐渐升高。化学清洗后效果不佳,反渗透膜运行周期仍偏短。

2.2 反渗透膜清洗周期短的原因分析

针对反渗透清洗周期短的原因,从进水加药方式、设备定期检查情况、化学清洗操作等多方面进行了分析,发现导致该反渗透膜清洗周期短的原因主要有:

1、膜处理进水水质水质不合格,反渗透膜存在污堵,造成膜断间压差快速上升、产水量下降。膜污堵主要由胶体污染和微生物污染引起的。

1)胶体污染。胶体污染的主要来源有:一是预处理出水不合格,带有淤泥、胶体硅和腐蚀物等。该厂预处理加药方式不合理,高密池加碱采用人工手动加碱,无法准确控制加碱量,导致高密池出水浊度大。二是处理过程中所加的药剂含有杂质,杂质附着在膜表面造成污堵。化学药品采购及入库验收把关不严,导致药品含有杂质。三是超滤膜存在断丝,颗粒杂质从断口通过,漏入膜系统。超滤膜丝没有定期检查,无法及时发现断丝。胶体污堵,通过监测超滤出水SDI可以看出,该厂SDI值采用手工测量,早期监测间隔时间过长,导致胶体污堵不易被发现。

2)微生物污染。拆开反渗透膜组件进行检查,发现膜表面被黄绿色的粘稠污物堵塞,并有明显的腥臭味。保安过滤器滤芯也存在部分类似的污物。分析原因为该厂预处理杀菌加药方式不合理,预处理高密池采用人工加氯锭块,导致杀菌效果不好。加药量过大会造成余氯偏高,损坏膜组件,加药量过小会造成杀菌效果差,膜表面微生物滋生严重。反渗透膜进口还原剂和非氧化杀菌剂加药量不稳定,同样会造成微生物滋生。

2、化学清洗方式不科学。首先,该厂反渗透清洗使用固定药剂,不会根据具体污堵情况调整药量。其次,该厂反渗透为一级三段布置,清洗时采用三级同时清洗,没有针对性,清洗效果差。

3 反渗透膜运行周期短的应对策略

(1)提高膜处理系统进水水质。高密池人工手动滴碱改为计量泵加碱,细化加碱量,提高预处理系统出水水质。新增每月一次检查超滤断丝情况,及时堵漏。手测反渗透进水SDI由一周一次调整为每天一次,以便及时了解反渗透进水受污染情况。

(2)改善预处理杀菌方式。预处理氯锭(固体溶解杀菌)改为次氯酸钠溶液,稳定杀菌剂浓度,提高杀菌效果。

(3)改善反渗透加药方式。新增膜处理加药表,每天计算加药量进行对标,发现偏差及时调整。每月安排一次溶药箱的检查,查看溶液箱是否有药品沉淀。

(4)优化反渗透膜化学清洗方式。化学清洗前取一段反渗透膜进行送检,选择合适的清洗药品。针对仅一段压差高的特点,由三段整体清洗调整为一段单独清洗(延长清洗时间),二、三段联合清洗,以达到最佳清洗效果。

4 优化措施的效果

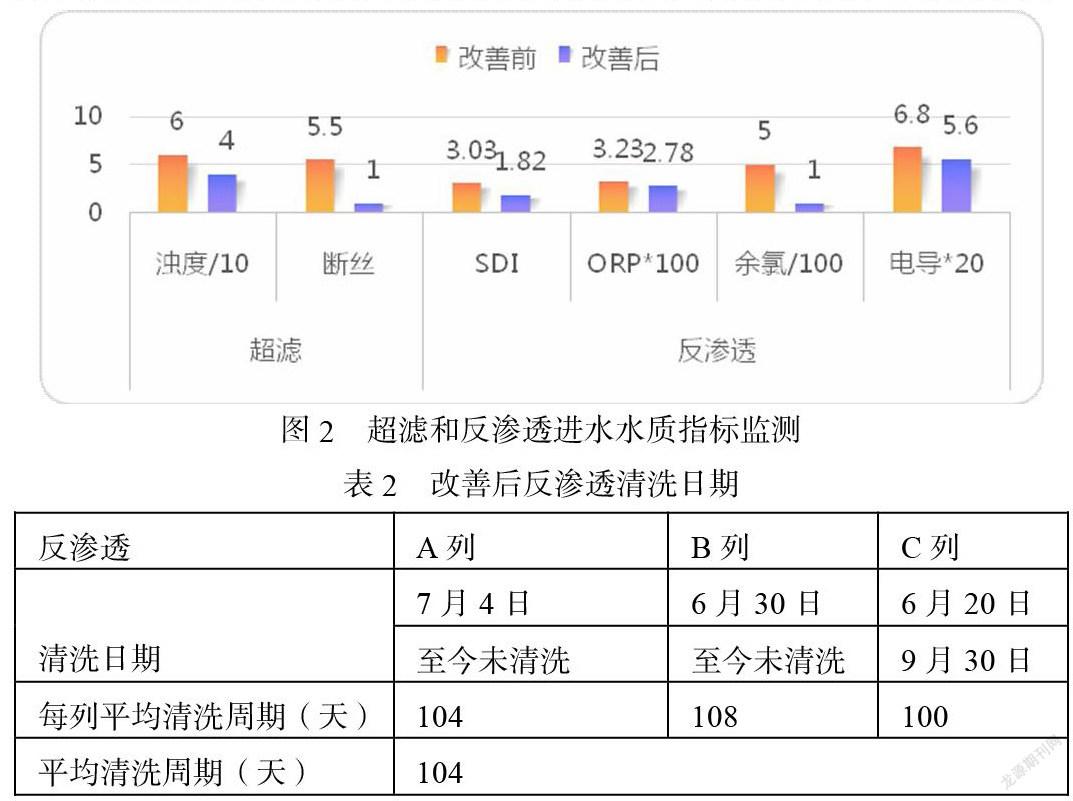

在采取上述措施后,膜处理的进水水质得到了改善,如图2,对比改善前后的一个月内超滤及反渗透平均进水水质指标,进水浊度、SDI、ORP、余氯等数值下降明显。反渗透膜清洗周期也延长了,由之前的45天提高至104天,如表2。

5 结论

对火电厂反渗透系统清洗周期短的原因进行了分析,结果表明:一方面由于预处理加药方式不合理,SDI监测不及时,导致了膜处理进水水质较差,造成反渗透膜产生污堵,从而影响膜系统产水量和脱盐率下降。另一方面由于膜系統化学清洗方式不合理导致清洗效果差,不能完全去除膜系统内的污染物。通过改善加药方式和化学清洗方式、增加SDI监测次数,使得反渗透膜进水水质得到了改善,化学清洗效果得到了提升,从而延长了膜系统的清洗周期。