角度头在航空结构件数控加工中的应用

郭书壹 秦杰 王宇

摘要:在科技的引领下,角度头得以高质量发展,应用范围逐渐扩大,角度头在复杂结构中呈现出的特征鲜明,加工工艺日益完善,在这样的背景下,角度头初始安装位置相对理想。本文会围绕航空结构件数控加工,探讨角度头的使用,并以某钢制件为例,进行应用验证,在此基础上得出角度头加工技术应用优势,该技术的应用,可以为高难度结构的加工夯实基础。

关键词:航空结构;角度头;数控加工

引言:研究发现,通过比对传统加工方式,目前广泛推广的角度头加工,应用效果十分突出。在航空结构件加工中,由于空间狭窄,甚至还有涉及高精度侧边孔,提高了制造的复杂性,传统工艺方案下,制造质量难以保证。为了规避质量稳定性不足,合理解决制造成本高等现实问题,需要借助相关工艺的优化,提高角度头应用质量,从源头提高加工效率。

1 角度头工艺性分析

1.1 薄壁侧面钻孔加工

为提高装配效率,保证理想的装配精度,需要在多处装配铆接孔。在实际应用中,经常会因铆接孔距零件腹板间隔太小(研究发现最近处约13mm )且筋条、缘条等垂直于孔轴线,导致机床摆幅度过大,这样的情况下,会使主轴与零件干涉比较严重。传统加工方案中,想要保证施工效果,需要钳工配合定位,对夹具的要求较高,在此基础上手工钻孔,基于这样的方案,人员技能关联较大,如果技能较弱,制造周期、产品质量都将出现下滑,让稳定性无法匹配现实中的批产要求。为了改善现状,需结合制造空间限制,综合考虑加工孔精度因素,挑选匹配的角度头辅助加工,通过合理挑选规格适配的刀头,从而避免干涉,完成高质量的钻孔加工。现实应用中,零件部分缘条为曲面,轴向矢量互不相同,配合角度头进行钻孔,可以保证理想加工效果。

1.2复杂孔、槽铣削加工

采用角度头加工意义十分突出,背镗零件内圈直径非常小,不足300mm,与此同时,四个方向上均匀分布精密阶梯孔,阶梯沉孔轴线设计比较特殊,与环形端面保留了夹角。这样的零件内圈结构会阻碍机床对摆角的加工,形成符合应用标准的四个方向阶梯孔。细致研究发现,传统工艺方案比较古板,使用定制的装夹工具,在此基础上配合背镗刀具,借此加工阶梯沉孔,在真实的加工过程中,需要综合考虑孔径测量和更改等多项元素,反复更换背镗刀夹。新方案中,采用了新进方法,在复杂孔、槽铣削加工时,利用零件内圈处空间,这样就可以让角度头在不改变状态下(零件原始装夹状态)铣削加工出阶梯孔。

如针对某型航空发动机弹性支撑零件,该零件材料为钛合金,属薄壁环形件,需在侧壁上加工出12处均布的窗口,由于窗口位置低于外端面,这就导致普通的铣削、线切割等刀具从外往里加工存在干涉,无法正常进入,要解决此难题,须考虑特殊的加工方法,传统的加工方法是利用成型电极电火花加工,效率低且质量不稳定。利用角度头将刀具旋转90度,从零件内孔进入加工侧面窗口,避免了加工干涉,既保证了精度要求,也提高了加工效率。

2角度头加工关键技术

2.1 角度头初始位置确定

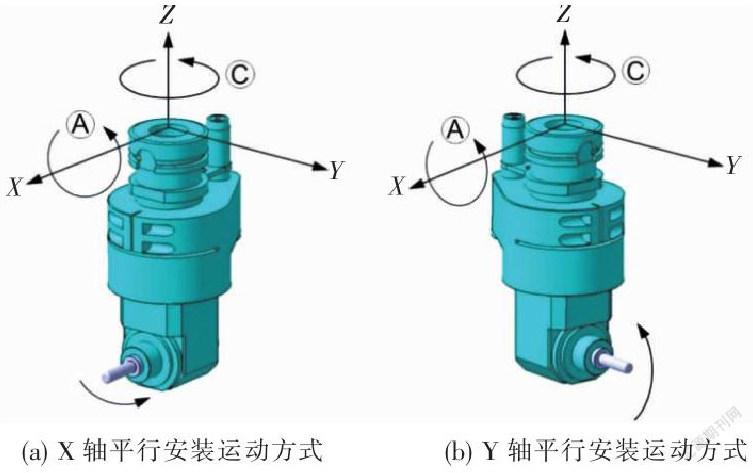

通过上述研究了解到,角度头初始位置确定涉及内容较多,需要考虑多项因素,在现实工作中,角度头作为万能的工具,可以改善机床加工性能,降低机床加工复杂性,确保高质量的加工和生产,在角度头的辅助下,数控机床加工范围明显得到了扩展。现实中,为了保证安装效果更加理想,初始安装位置至关重要,可以与加工灵活性挂钩,从源头保障角度头的功效和性能。以C-A 双摆头机床为例,经研究发现,在机床零位状态下,需要保证角度头刀轴安装方向的合理性,促使其与机床X轴平行,这是最基本的操作,不容忽视。在机床零位状态下,此时机床A摆的转动难以发挥效用,无法将其转化,成为加工刀具的动能,促使其进行俯仰运动,位于这阶段的加工刀具等效于真正的4轴运动。通过以上的原理,可以反方向推导出,在机床零位状态下,需要实现角度头刀轴安装方向的调整,如果该角度头与机床 Y轴平行,可等效于 5 轴运动,如图所示。这样的设计,既可以保证侧壁加工的灵活性,又可以提高加工质量。针对双摆头构型的机床,想要实现与角度头的融合,在采用加工技术时,需要认真考虑安装方向,适当将五轴机床变四轴机床,同时完成零件的加工和理想的后置处理。

2.2 角度头加工切削参数

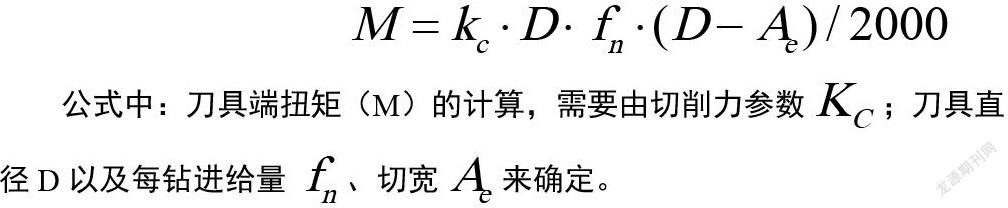

经过研究发现,传动机构尺寸的限制比较鲜明,角度头能传递的功率(最大化功率)相对有限,基于此,角度头加工对转速要求严格,对切削力的标准也是比较高的。角度头粗铣加工中,因为相关的插铣加工负载最大(对刀具系统的),基于這样的前提,为了保证角度头的理想化,提高安全使用性能,需要结合现实需求,完成相关参数重新优化,在实际工作中,要求加工时,保证合理的加工扭矩,并控制好转速,只有在角度头的规定值中,加工效果才能理想[2]。由于插铣时,在力的作用下,刀具会按轴向运动,这是非常重要的现象,所以工件对刀具形成的静态扭矩,通常情况下,可按以下公式计算:

公式中:刀具端扭矩(M)的计算,需要由切削力参数 ;刀具直径D以及每钻进给量 、切宽 来确定。

2.3 加工技术应用系统

在科技的引领下,加工工艺逐渐完善,结合现状可知,在角度头的应用中,需结合现实,建立仿真模型库,采取通用后置处理,最终实现高规格的平台通用要求,确保加工技术推广应用高质量完成以及产品质量控制过关。普通套筒仿真数模,无需考虑很全面,只需要考虑套筒尺寸即可,同时参考装刀点及加工原点,控制好装刀矢量方向,以及刀具长度,选用合适的刀具直径,保证切削刚性,在此基础上与机床主轴中心线完成系统方向重合,需要注意的是,程序控制原点为刀尖。现实中,角度头区别于普通刀具,建立仿真模型时,不同构型机床应用效果并不相同,机床坐标系矢量方向属于核心因素,不同角度头型号外形差异相对明显,刀库建立要结合外形参数。

结论:综上所述,随着航空制造技术的综合性发展,现阶段的飞机设计水平提升,相关结构件的复杂程度较传统构件相比大幅提高,与此同时,装配精度也有所提升。基于此,铆接的缘条装配孔和其他构件越发复杂。再加上受制造空间限制以及构件的高制造精度、效率要求,角度头的应用研究十分重要。

参考文献:

[1]祝小军,危震坤,向兵飞,熊勇.角度头在航空结构件数控加工中的应用[J].教练机,2020(02):50-54.

[2]周进,王鹏程.角度头在飞机结构件五轴数控加工中的应用[J].制造技术与机床,2019(12):138-142.