不锈钢波纹管在海洋大气环境下的腐蚀失效分析

姚琼,陈俊航,宋玉红,贾宏亮,刘智勇,吴俊升,李晓刚,肖葵

(1.63796 部队,四川 西昌 615000;2.北京科技大学 新材料技术研究院,北京 100083)

在海洋大气环境中,铬含量大于17%(质量分数)的不锈钢基本不腐蚀。奥氏体型、铁素体型和马氏体型不锈钢在海洋性气体层下均具有极好的耐蚀性能[1-2]。在这三种不锈钢中,奥氏体不锈钢的耐蚀性最好。莫安路[3]报道了暴露在美国北卡罗来纳屈雷海滨距岸243 m 处的304 型不锈钢试块的腐蚀速度低于0.0254 mm/a,同一试块在距岸24.3 m 处暴露11年后出现很少量锈斑,几乎可以忽略,这是不锈钢在海洋大气环境中未受到应力和氢作用下的腐蚀行为。

黄彦良等[4]研究了液膜发展过程中不锈钢表面钝化膜的稳定性和液膜发展变化与应力腐蚀之间的关系,认为海洋大气环境下,受力结构件发生腐蚀的原因在于不锈钢表面形成了一层电解质薄膜,薄膜内具有极高的氯化物浓度和极低的pH 值,使得该处材料表面易发生点蚀,并进一步产生应力腐蚀开裂。董希青[5]研究了不锈钢在海洋大气中的氢渗透行为,研究结果表明,在不锈钢表面液膜变化过程中,321 不锈钢存在明显的氢渗透现象,且随着腐蚀产物浓度的增大,可检测到的氢渗透电流也是增大的,这种氢渗透行为的发生会增大不锈钢应力腐蚀开裂的敏感性。曾群锋等[6]利用腐蚀磨损试验研究了304 不锈钢在人工海水环境中的腐蚀磨损行为,在载荷作用下,304不锈钢的腐蚀磨损行为是“机械去钝化—化学再钝化”的动态过程,腐蚀和磨损过程存在明显的交互作用。郭明晓等[7]进行了不锈钢在模拟盐湖大气环境中的腐蚀行为研究,认为MgCl2和NaCl 溶液的潮解和风化相对湿度差异导致不锈钢在MgCl2(模拟盐湖大气环境)沉积条件下腐蚀更严重;不锈钢在模拟盐湖大气环境下最大点蚀坑的深度变化随腐蚀时间延长呈幂函数关系。彭文山等[8]进行了304 不锈钢在深海中的腐蚀行为研究,发现其腐蚀速率较小,各海水环境因素对304 不锈钢深海腐蚀速率的影响程度由大到小为:压力>氧含量>电导率>温度>pH;深海环境中,304 不锈钢表面局部发生缝隙腐蚀,缝隙腐蚀深度随海水深度的增加而加深。刘殿宇等[9]利用腐蚀挂片与电化学测试的方法研究了316L 不锈钢在海洋深水环境中的腐蚀行为,316L 不锈钢在环境中表面发生局部腐蚀,但微生物吸附会形成保护性的微生物膜,引起其自腐蚀及击穿电位正移,耐点蚀性能会升高。随着浸泡时间的延长,溶解氧含量逐渐降低,试样表面吸附的微生物膜性质发生变化,导致钝化膜在微生物与Cl-的作用下破裂,自腐蚀电位及击穿电位负移,耐点蚀性能下降。关矞心等[10]通过模拟压水堆二回路水化学环境,研究在高温高压条件下304 不锈钢在氨、乙醇胺和复合碱化剂(氨+乙醇胺)3 种典型碱化剂中的SCC 性能,304L 不锈钢在三种模拟溶液中具有的应力腐蚀敏感性相当。

波纹管在仪器仪表、航天、化工等行业应用广泛,其中不锈钢波纹管因具有较好的耐蚀性被广泛应用于含S 和Cl-的介质环境中,但由于其结构的特殊性,近年来波纹管发生腐蚀破坏的现象也越来越严重,相关学者也开展了波纹管的腐蚀破坏行为研究。叶威等[11]对服役一段时间后的输送石瑙油用304 不锈钢波纹管腐蚀穿孔的原因进行了分析,认为管道顶部的局部腐蚀是造成波纹管腐蚀失效的主要原因。石瑙油挥发的腐蚀性气体为点蚀创造了外部条件,波纹管顶部组织的不均匀是促成点蚀的内在原因。赵洪友[12]对316L 不锈钢波纹管在某种特定环境下的腐蚀表面进行了观察,发现316L 不锈钢波纹管显微组织中的相组成主要为奥氏体,但是存在少量的铁素体。铁素体相在腐蚀过程中最先被腐蚀,是造成316L 不锈钢波纹管耐蚀性能下降的主要原因。胡伟叶等[13]对1Cr18Ni9Ti 奥氏体不锈钢薄壁波纹管点蚀、晶间腐蚀、应力腐蚀开裂、腐蚀疲劳开裂等失效模式进行原因分析,认为失效件在腐蚀介质的环境中,四种腐蚀失效模式是波纹管主要失效模式,均具备各自典型的失效特征及特定原因,存在一定的联系。刘永勋等[14]结合生产工艺对合成氨厂冰机冷凝器使用的波纹管进行失效原因分析,认为材料中夹杂物的存在是形成破损通道的主要原因,适当提高不锈钢中的Cr 含量,可以提高波纹管的耐蚀性。张绳等[15]对表面进行了黑化处理及钝化处理的316L 不锈钢波纹管进行了海水浸泡试验,发现酸洗后钝化膜的破裂和海水中氯离子的残留是形成点蚀穿孔的主要原因。表面黑化之后的波纹管由于表面形成了疏松的物质,在海水中为均匀腐蚀,其腐蚀的速度远低于点蚀发展速度。Guan[16]对失效的用作化学管道的波纹管进行了分析,认为湿硫化氢是引起应力腐蚀开裂(SCC)的原因。失效裂纹是沿垂直于轴向应力方向的裂纹,在冷加工过程中,应变诱发的马氏体由奥氏体转变会导致对硫化物应力腐蚀开裂(SSCC)的敏感性较高。Jha[17]在循环压力测试中,发现用作卫星运载火箭推进剂罐中液体燃料和氧化剂导管的304 奥氏体不锈钢波纹管存在漏气。通过进行详细的冶金和化学分析发现,氯离子和焊接热应力的协同作用是造成应力腐蚀开裂(SCC)的原因。师顺勇[18]报道了京津地区波纹管发生腐蚀破坏的数量占97.4%左右,并且应力腐蚀裂纹是波纹管腐蚀破坏的主要因素。王立坤等[19]研究了油罐用金属软管的腐蚀行为,结果表明,波纹管形变最大处诱导马氏体生成,在侵蚀性氯离子及硫化物的共同作用下,使材料发生穿孔。杜洪奎等[20]的研究同样表明,随着波纹管材料残余应力的增大,基体中的马氏体含量增多,使得不锈钢的应力腐蚀开裂敏感性增大,但对材料进行固溶处理后,提高了波纹管的抗应力腐蚀能力。由此可见,塑性变形诱导马氏体的产生以及外界侵蚀性氯离子的作用是不锈钢波纹管材料发生点蚀破坏的原因之一。不合理的热处理工艺也会使波纹管基体材料组织结构不均匀,导致晶间腐蚀的发生。

文中通过多种实验方法对海南近海岸线处服役1 年的不锈钢波纹管进行宏微观组织形貌分析、化学成分分析以及腐蚀产物元素分析,研究06Cr19Ni10奥氏体不锈钢在海洋大气环境中发生腐蚀的行为与机理。

1 试验

1.1 试样制备

截取波纹管上的失效管段和未失效管段,失效管段用于腐蚀形貌观察和腐蚀产物分析,未失效管段用于基体材料金相组织观察和化学成分分析。对波纹管未失效管段的U 型顶部和波纹间平台进行金相制样,按照GB/T 13298—91 《金属显微组织检验方法》的要求,用砂纸将试样逐级打磨到2000#,将其机械抛光,之后用金相显示剂(10 g FeCl3+30 mL HCl+120 mL 去离子水)对其进行侵蚀,用酒精清洗吹干。对截取的波纹管失效管段进行酒精超声波清洗,晾干后备用。

1.2 性能测试及组织观察

1)对波纹管整体进行宏观形貌观察,采用激光共聚焦显微镜分析其不同位置处的腐蚀程度。

2)对波纹管基体材料化学成分进行检测分析,采用KEYENCE VHX-2000 体视显微镜分别对未失效管段的U 型顶部和波纹间平台进行金相组织观察分析。

3)用Quanta-250 扫描电子显微镜对波纹管失效管段进行观察分析,并结合能谱仪分析腐蚀产物的组成。进一步地,参照GB/T 16545—2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》用除锈液(20 mL HNO3+72 mL 去离子水)对失效管段进行除锈,观察除锈后波纹管表面的腐蚀形貌及坑内元素的组成。

2 结果及分析

2.1 化学成分分析

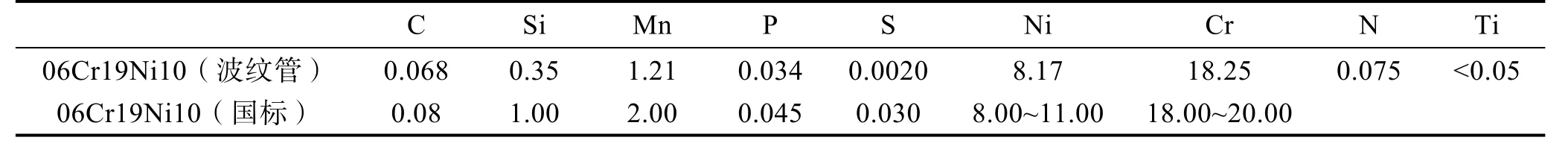

波纹管和金属网套的化学成分分析结果见表1。可以看出,波纹管基体材料中的Ni、Cr 含量正常,可以确定化学成分不是其腐蚀失效的原因。

表1 波纹管化学成分Tab.1 Chemical components of the bellows %

2.2 宏观形貌分析

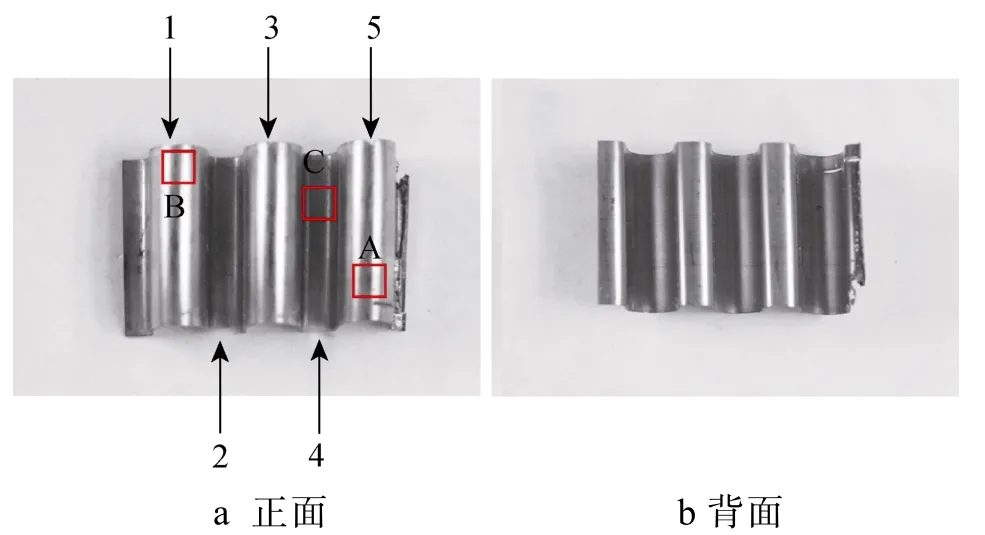

将波纹管失效段沿截面切开,试样的宏观形貌如图1 所示。将试样用酒精超声清洗之后,试样内外表面都保持着一定程度的金属光泽,观察不到明显的锈层,其中1、3、5 为U 型波纹的顶部,2、4 为波纹之间的平台区域。经测量,波纹之间平台的厚度(LD)约为0.34 mm,而波纹顶端的厚度(LP)仅为0.31 mm,说明在波纹管的成形过程中有较大的塑性形变产生。在波纹顶端1、5 以及平台4 上可以观察到A、B 和C三个较为明显的黑点,说明这两个位置处发生了较为严重点蚀。

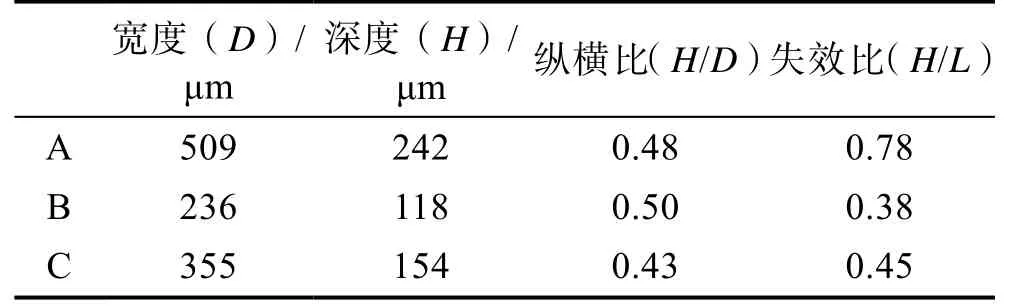

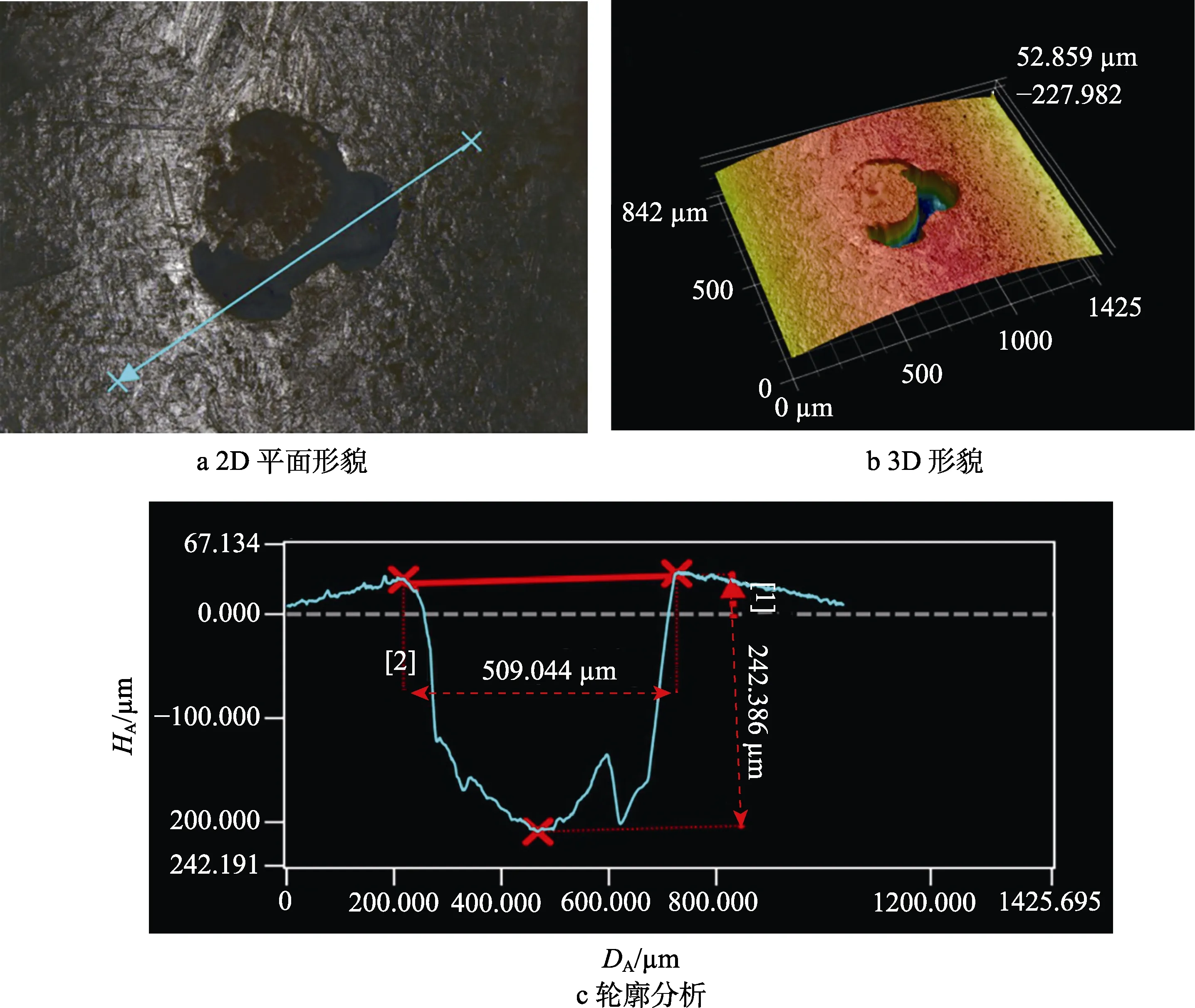

采用激光共聚焦显微镜分别对图1 中的点蚀坑A、B 和C 进行观察,其中A 处点蚀坑的显微放大图见图2。可以看出,在点蚀坑的上部覆盖着一层薄的残余金属层,并且在其表面及点蚀坑的周围散落着少量的红色锈迹。通过测量得到,A 处点蚀坑的宽度DA约为509 μm,深度HA约为242 μm,纵横比(HA/DA)为0.48。

图1 失效段波纹管形貌Fig.1 Failure section morphology of bellows:(a) front side and (b) back side

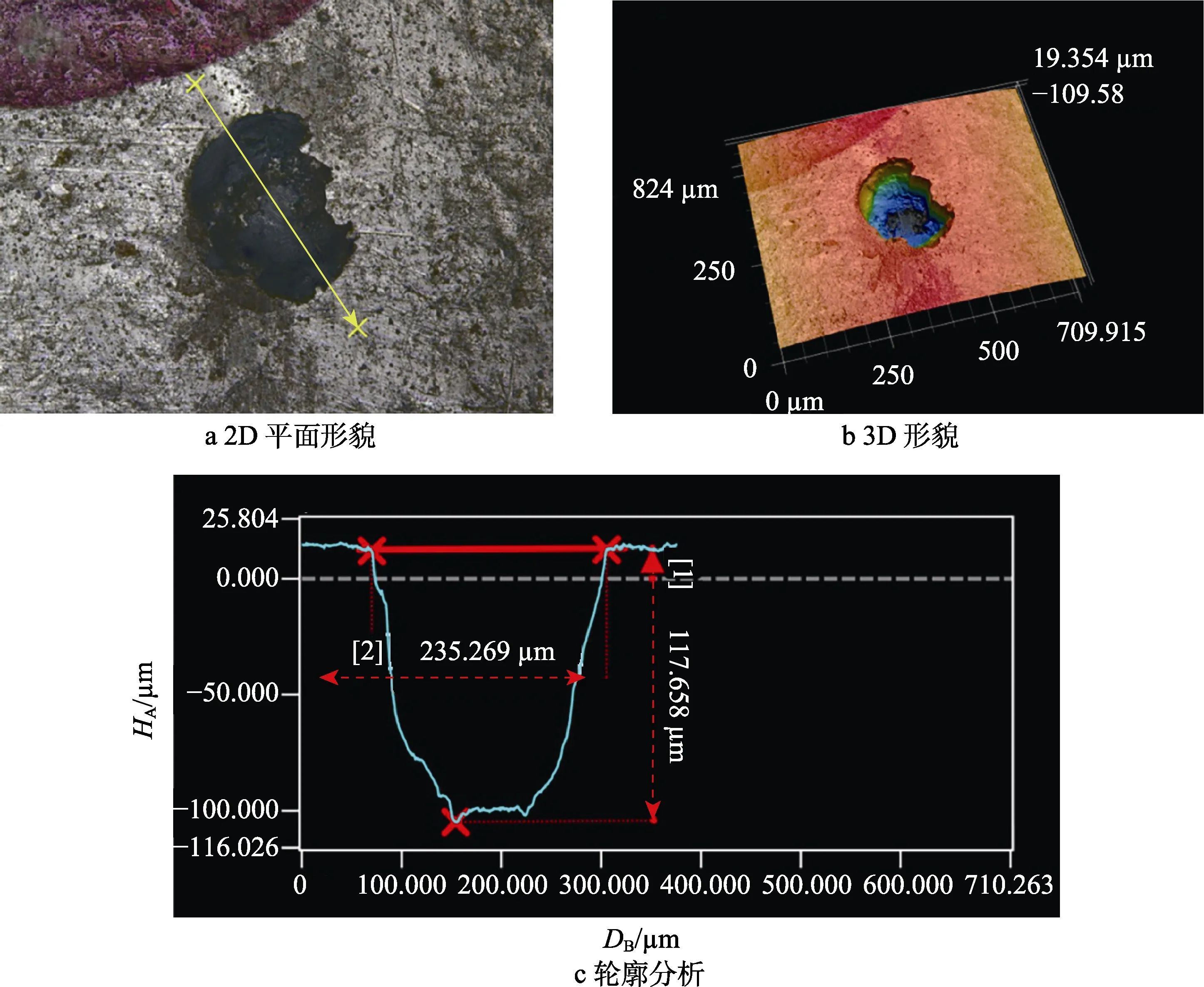

B 点的显微放大图以及轮廓分析结果如图3 所示。与A 点不同的是,B 点的开口较大,仅有小面积的残余金属层覆盖在点蚀坑的开口处(如图3a、b 所示)。点蚀坑B 的宽度DB约为236 μm,深度HB约为118 μm,其纵横比HB/DB约为0.50。

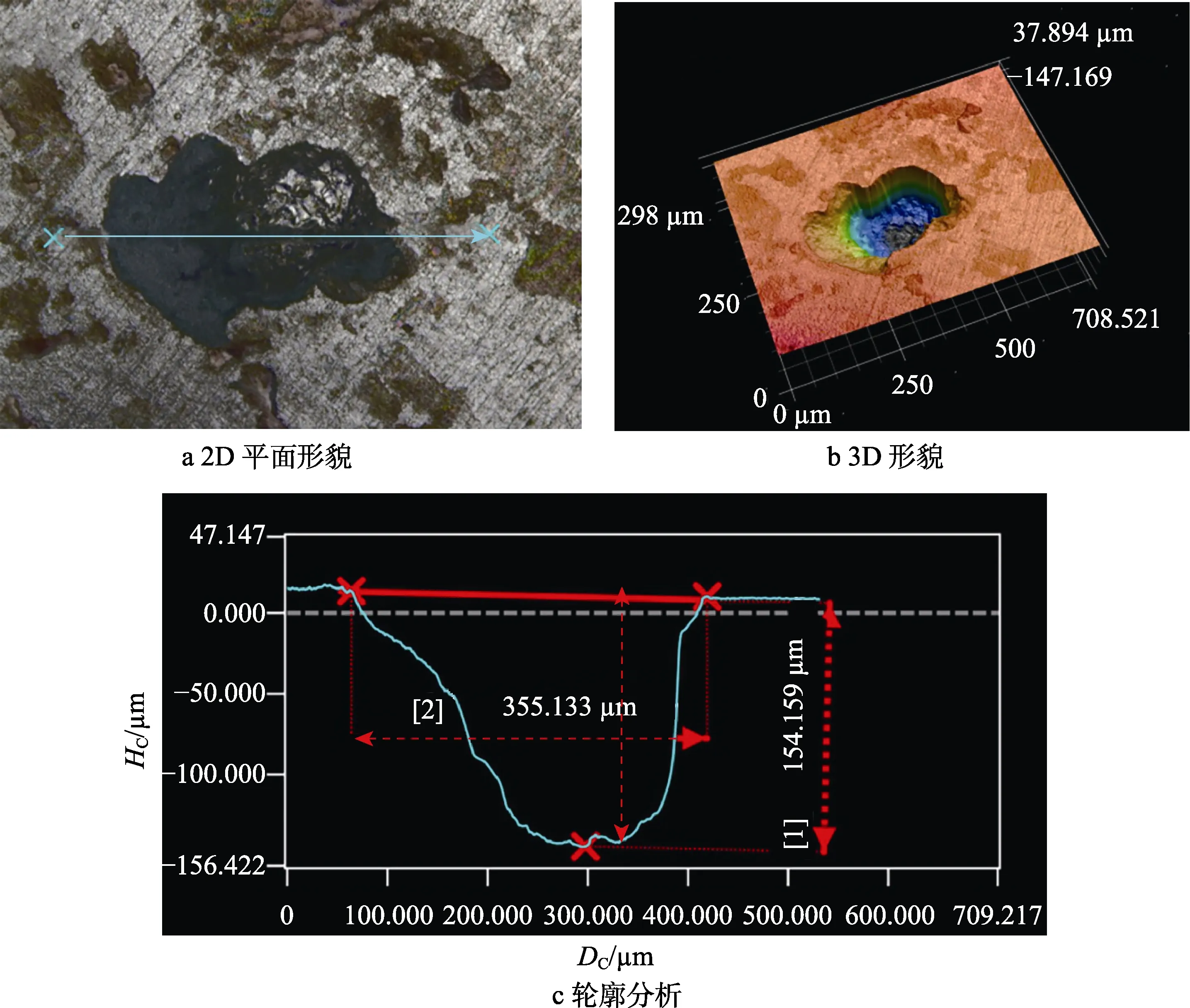

点蚀坑C 的显微放大形貌如图4 所示。点蚀坑C的形貌与前两个相似,点蚀坑周围散落着红锈,点蚀坑开口处覆盖着少许残留金属层。不同的是点蚀坑C出现在波纹之间的平台上,而A、B 出现在U 型波纹的顶端。点蚀坑C 的宽度DC约为355 μm,深度HC约为154 μm,其纵横比HC/DC为0.43。

由此得到A、B、C 三处点蚀坑的尺寸见表2。可以看出,在U 型波纹顶部和波纹间的平台上均发现了较大的点蚀坑,但是在顶部的点蚀坑数量多,并且尺寸更大。A 点处的点蚀坑深度已经达到0.242 mm,约为U 型波纹管顶部厚度的78%,说明U 型波纹顶部的点蚀坑A 是造成检测波纹管失效的原因。

表2 A、B 和C 三个点蚀坑的尺寸Tab.2 Dimensions of pits A, B and C

图2 点蚀坑A 的显微放大图Fig.2 Magnified micrograph of pit A: a) 2D topography; b) 3D topography; c) profile analysis

图3 点蚀坑B 的显微放大图Fig.3 Magnified micrograph of pit B: a) 2D topography; b) 3D topography; c) profile analysis

图4 点蚀坑C 的显微放大图Fig.4 Magnified micrograph of pit C: a) 2D topography; b) 3D topography; c) profile analysis

2.3 金相组织分析

图5 不锈钢U 型波纹管金相图片Fig.5 Metallographic picture of U-shaped stainless steel bellows: a) platform between corrugations; b) U-shaped top

为了进一步探究造成U 型顶端和波纹间平台不同点蚀程度的原因,分别对波纹管U 型顶端和波纹间平台两个位置上的基体材料进行金相分析,如图5所示。可以看出,两个位置处的基体组织多为奥氏体组织,并有较多的形变挛晶。其中在U 型顶端的金相照片中发现了马氏体组织,这是由于U 型顶端的塑性变形诱导产生的。通常来说,诱变马氏体比奥氏体具有更高的活性,在侵蚀性环境中更容易发生腐蚀。诱变马氏体还会改变不锈钢表面形成的保护性氧化层的性质,使其保护性能降低,同时诱变马氏体内会堆积大量的位错,这会使环境中的侵蚀性离子(如Cl-)更容易吸附在不锈钢表面,促进点蚀的发生。

2.4 腐蚀形貌分析

2.4.1 表面氧化层的微观形貌分析

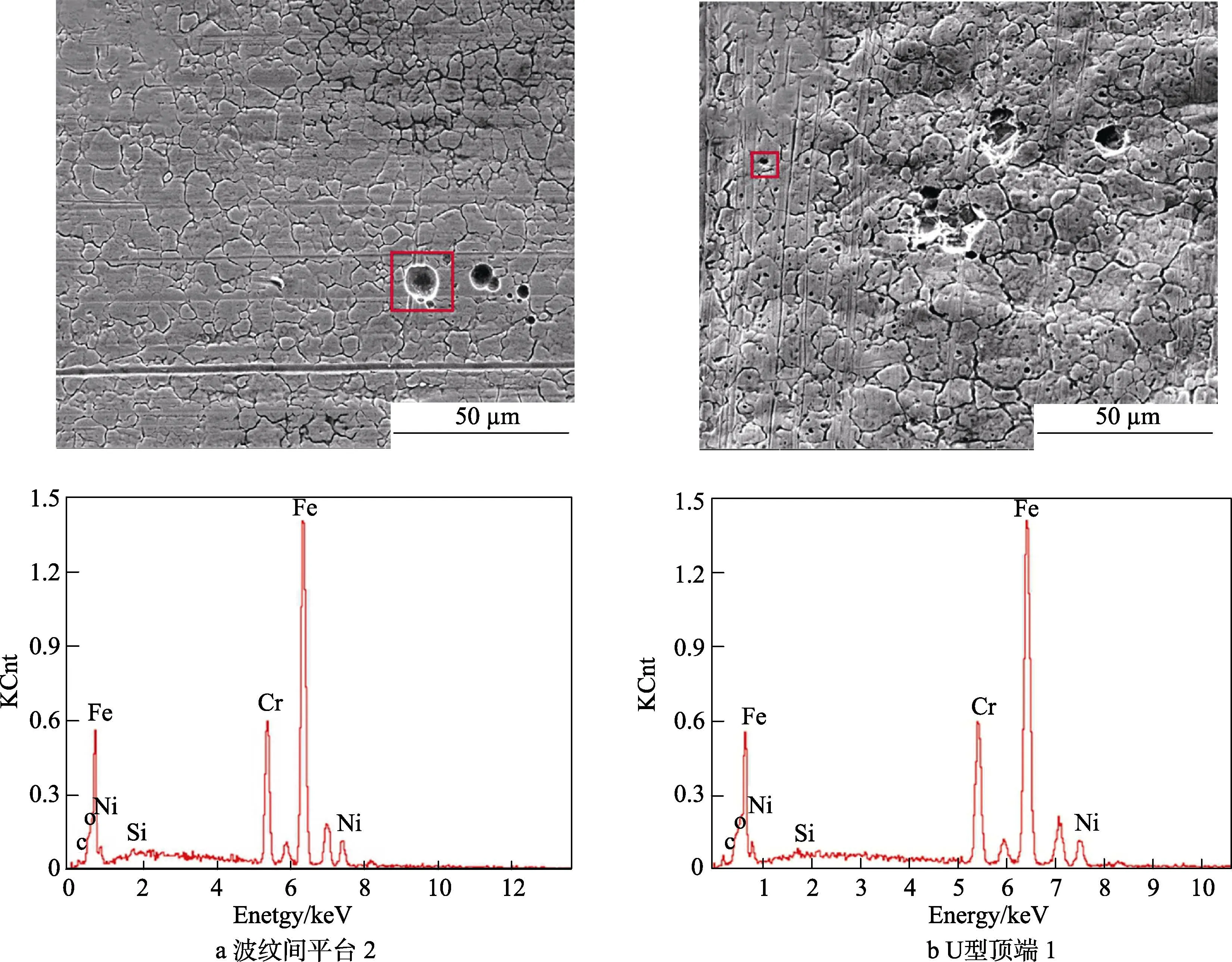

对不锈钢U 型波纹管不同位置的微观形貌进行扫描电镜分析,如图6 所示。可以看出,在不同位置上的微观形貌十分相似,表面覆盖一层带有微裂纹的氧化物,但是在波纹间平台上所形成的氧化层更为平整(见图6a)。另外还可以看出,U 型波纹顶端上形成的氧化层上有较多的麻坑(见图6b),这会导致氧化层对基体的保护性能降低,在工作环境中使得U型波纹顶端优先发生腐蚀破坏。能谱结果显示,两个位置处的氧化层元素组成相似,其中O 仅占1.90%,其他成分的含量接近不锈钢基体的组成,这说明表面的氧化层是极薄的。

2.4.2 点蚀坑的微观形貌分析

图6 波纹管表面微观形貌Fig.6 Surface microstructure of bellows: a) platform 2 between the corrugations; b) U-shaped top 1

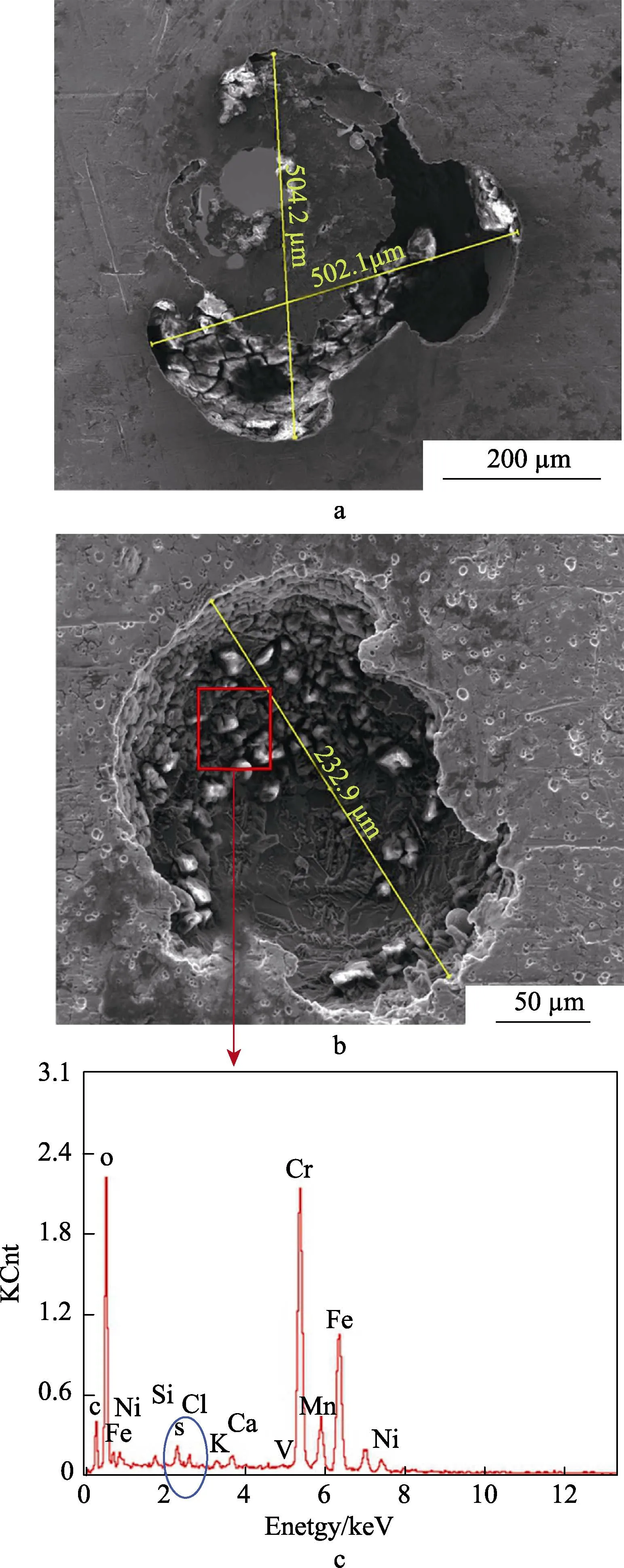

在扫描电镜下对截取的波纹管试样进行观察分析,点蚀坑A 和点蚀坑B 的扫描电镜图像以及对点蚀坑内残余物的能谱分析结果如图7 所示。从图7a中可以看出,在点蚀坑A 的开口处覆盖的参与金属是很薄的,并且在残余金属层上存在一个孔洞。透过孔洞基本可以确定残余金属覆盖层下部的点蚀坑已经形成穿孔,验证了点蚀坑A 是造成波纹管失效的直接原因。对比发现,点蚀坑A 和点蚀坑B 内具有相似的沉积物,图中仅列出了点蚀坑B 内沉积物的能谱结果,如图7c 所示。能谱结果分析表明,沉积物的主要成分为Fe 和Cr 的氧化物。另外,从谱线图上出现了S 和Cl 元素所对应的特征峰。由此可以说明,S 和Cl 元素参与到点蚀坑的形成或者发展过程中,并起到一定的促进作用。

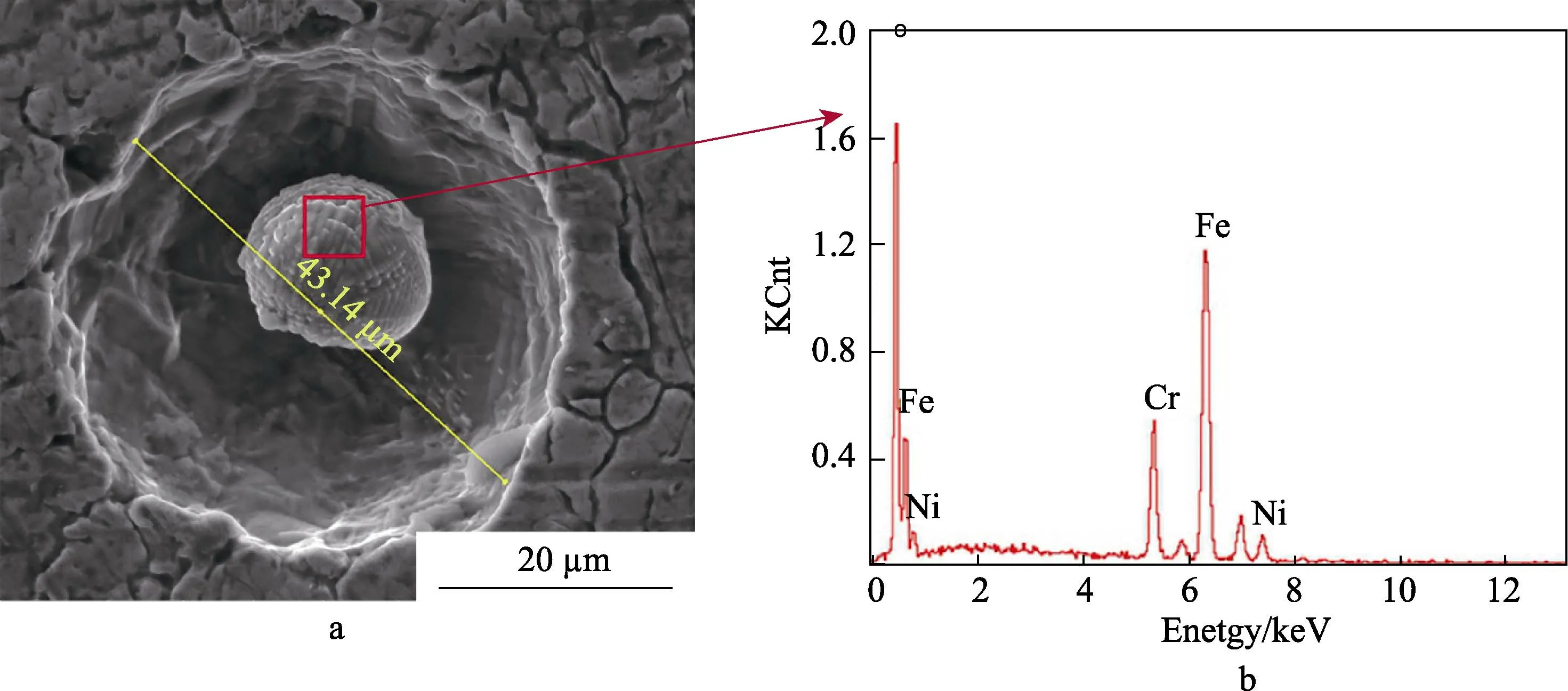

在扫描电镜下利用放大500×的视野对U 型波纹管不同位置进行随机抽样观察,结果如图8 所示。结果表明,在U 型波纹的顶端发现一些相对较小尺寸的点蚀坑,而在波纹间平台的位置上并没有发现。这些小尺寸的点蚀坑大多呈半球形,有些点蚀坑内沉积一个球形的颗粒物,如图8a 所示。对球形颗粒物进行成分分析,结果表明,其主要组成元素为Fe、Cr、Ni、O,并且Cr/Fe 和Ni/Fe 都与不锈钢基体相类似。由此基本可以判定,在U 型波纹管中带有此类的球形颗粒物的位置是其点蚀发生的敏感位置之一。

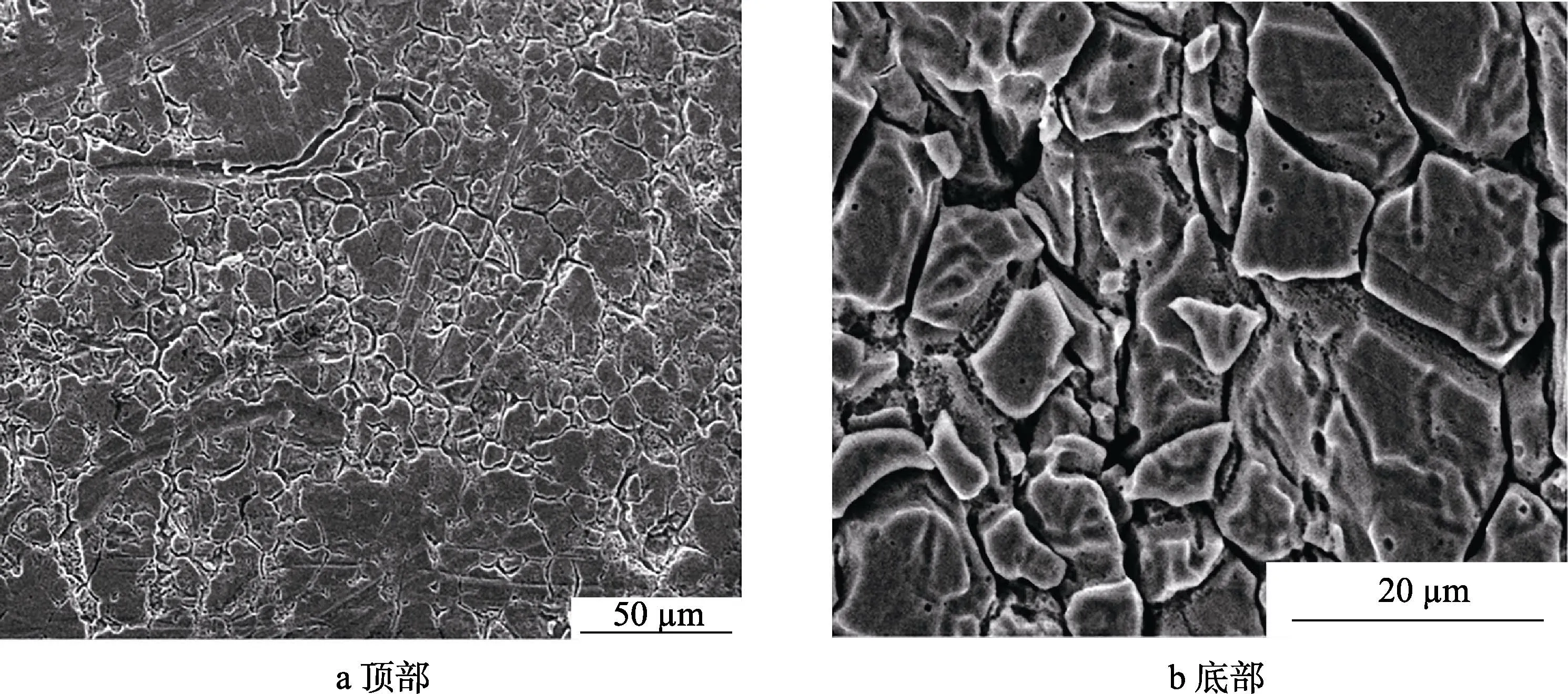

除锈后的腐蚀微观形貌如图9 所示,可以看出,不同部位均发生了晶间腐蚀,尤其在图9b 中的晶间腐蚀非常明显,同时在晶粒上也可看到轻微点蚀。一般来说,波纹管发生晶间腐蚀的原因主要有两个:一是成形因素,由于波纹管膨胀节在制造成形过程中,材料受到很大的外力作用,发生了较大的变形,使得晶界的原子排列产生混乱,晶粒间存在滑移和较多的位错,容易产生晶界吸附或析出碳化物、硫化物、σ相等,导致其电化学性质不均匀[21]。其中,晶界为阳极相,晶粒为阴极相。二是波纹管膨胀节的使用环境因素,由于晶粒与晶界的电化学不均匀性,在腐蚀介质的作用下发生晶间腐蚀[19],同时波纹管服役过程中受到的工作压力及结构压力等也会对其耐腐蚀性能产生影响。在相同服役环境下,不锈钢波纹管失效主要在材料因素和力学因素上寻找突破口。加工导致材料组织发生的变化和产生的残余应力一般通过热处理来恢复,所以对其进行固溶处理即可达到改善波纹管抗应力腐蚀性能的目的。此失效构件发生了严重的晶间腐蚀,推测原因为固溶热处理工艺控制不当,或者后续的时效处理温度设置不当,导致晶界贫铬,使奥氏体不锈钢在腐蚀介质中发生晶间腐蚀。晶间腐蚀是应力腐蚀裂纹的起源,会导致晶粒间的结合力丧失,材料强度大大降低,严重的晶间腐蚀会造成构件失效。

图7 点蚀坑A 和点蚀坑B 的扫描电镜结果Fig.7 SEM results of pit A and pit B

图8 U 型波纹顶端典型点蚀坑的扫描电镜图像及其能谱分析Fig.8 SEM and EDS of typical pits on the top of U-shaped corrugation

图9 除锈后的微观腐蚀形貌Fig.9 Microscopic corrosion morphology after rust removal: a) top; b) bottom

3 结论

1)06Cr19Ni10 不锈钢波纹管在热带海洋大气环境中服役1 年后,材料表面分别发生了不同程度的腐蚀。其中波纹管U 型顶端腐蚀最为严重,波纹间平台腐蚀程度较轻,U 型平台发生的点蚀是材料腐蚀失效的重要原因。

2)波纹管U 型顶端由于塑性变形诱导马氏体生成,使U 型顶端成为容易发生点蚀的区域,在侵蚀性Cl-作用下更容易吸附在不锈钢表面,进一步促进了点蚀的发生。

3)波纹管不同位置均发生了严重的晶间腐蚀,这是由于管件固溶热处理控制不当以及后续消除残余应力不够导致晶界处贫铬,产生晶间腐蚀。

总的来看,波纹管材料表面发生了点蚀和晶间腐蚀,它们均是在材质缺陷和环境的共同作用下产生的,但成形机制有所差别。波纹管U 型顶端诱变马氏体的生成,降低了不锈钢表面钝化膜的保护性,增大了材料表面的点蚀敏感性,在环境中的Cl-侵蚀作用下发生点蚀。晶间腐蚀的发生主要是由于材料在固溶处理时控制不当,导致晶界贫铬,使晶界处的腐蚀倾向较高,在环境作用下更容易发生腐蚀。严重的晶间腐蚀在应力作用下会产生裂纹,即应力腐蚀裂纹,但在文中并未观察到应力腐蚀裂纹的产生,因此波纹管U 型顶端产生的点蚀坑是材料发生失效的主要原因。