湿热环境中汽车板表面腐蚀萌生与表面轮廓特征的关系

方百友,陈恒,卢琳

(1.宝钢日铁汽车板有限公司,上海 201900;2.北京科技大学 新材料技术研究院,北京 100083)

近年来,无间隙原子钢(IF 钢)因其具有优异的非时效性和深冲性能,大量用于生产各类汽车用深冲件[1-3]。IF 钢根据冲压级别可分为普通深冲级(DQ)、深冲压级(DDQ)、特深冲压级(DDQ)等[4-5]。另外,超低碳烘烤硬化钢板与 IF 钢性能相结合生产的BH-IF 钢更以其优异的成形性能和抗凹陷性能获得广泛应用[6]。与其他碳钢相比,IF 钢的表面质量要求严格,其在储运过程中的耐蚀性能直接关系到后续加工中的表面状态,因此备受关注[7-8]。特别是在高温高湿的恶劣环境中,IF 钢极易发生锈蚀,因此必须使用临时性防护措施加以保护[9-10]。目前,除了表面涂敷防锈油以外,有研究者发现钢板表面粗糙度的变化也可影响其耐蚀性能。Al-Khateeb 等[11]发现,增加X65 钢表面的粗糙度,会提高其腐蚀电流密度。这是由于粗糙的表面更有利于氧气的扩散,在阴极发生吸氧反应。Li 等[12]认为,表面粗糙度的增加会提高其电化学活性,降低表面电位,腐蚀电流密度也会随之增加。另外,Evgeny 等[13]发现腐蚀优先发生在低碳钢表面突起的位置,因此会提高其表面的平滑度。因此,钢板耐蚀性能的优化也可以通过改变表面粗糙度实现。

事实上,IF 钢等汽车板的表面轮廓是通过平整工序控制的,平整过程中轧制力的大小以及轧辊类型等对IF 钢的表面质量有决定性的影响。一般而言,平整轧制力和轧辊粗糙度的增大将使得IF 钢表面波峰和波谷的高度差增大,从而增加其表面粗糙度,而轧辊本身轮廓的均匀性则直接影响平整后IF 钢表面波峰和波谷的分布[14-15]。因此,可以通过改变平整工艺参数来控制IF 的表面质量,进而改善其耐蚀性能。本研究通过湿热实验,对两类IF 钢表面轮廓特征与其锈点萌生的关系进行了研究。希望通过本研究,能为提高钢板表面耐蚀性能提供一个新的解决思路。

1 试验

1.1 材料

试验所选用的材料为冷轧平整后的IF 钢,选取普通深冲压级(DQ)和烘烤硬化板(BH-IF)两类作为研究对象,其微观组织均为铁素体。根据表面轮廓特征的差异,每类分别取四组(编号依次为DQ-1、DQ-2、DQ-3、DQ-4 以及BH-1、BH-2、BH-3、BH-4)进行对比研究,每组 3 个平行样,试样大小均为60 cm×80 cm。

1.2 方法

1.2.1 湿热环境模拟方法

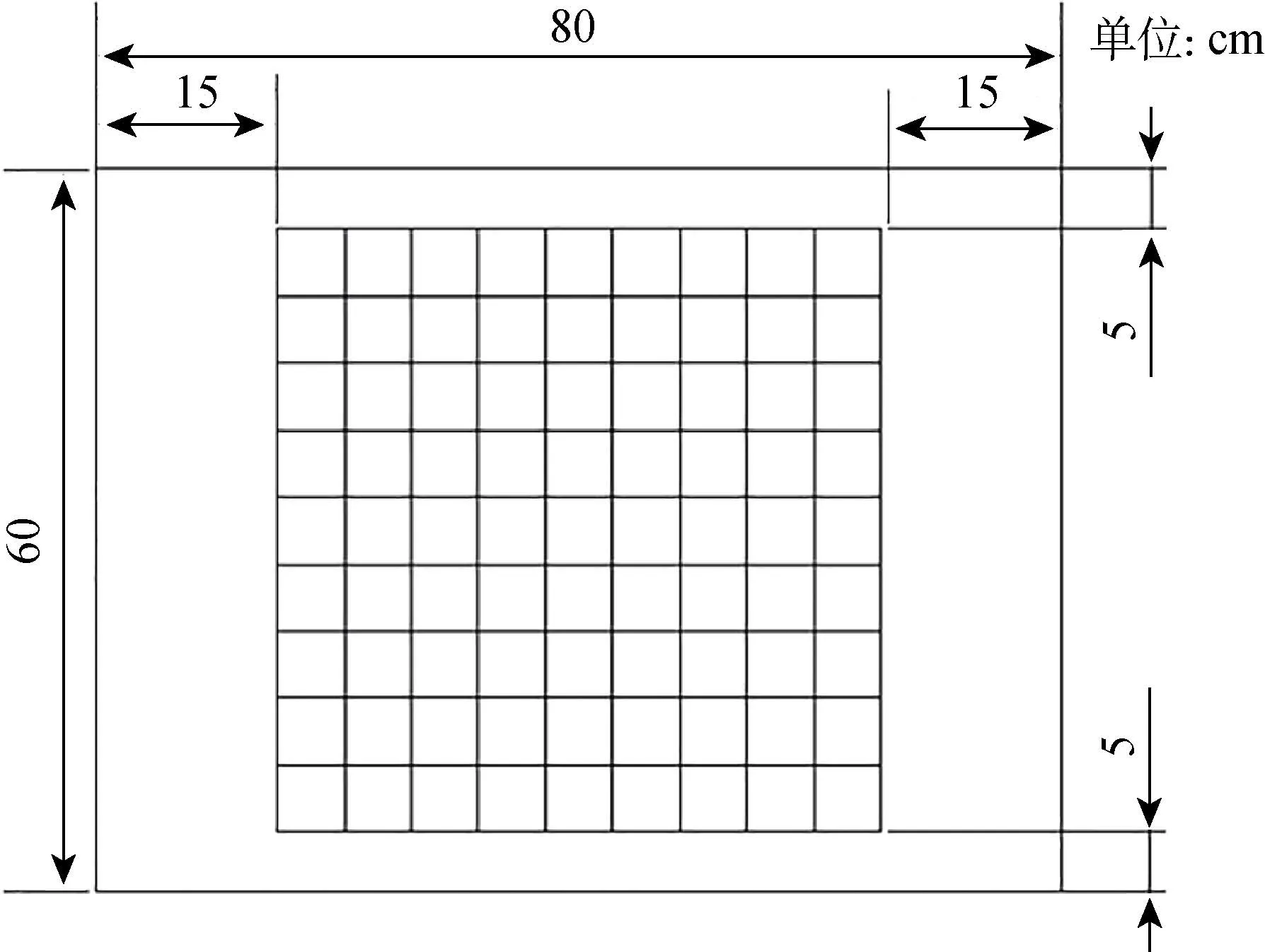

湿热试验法是目前室内大气腐蚀加速试验广泛使用的一种,采用恒定湿热试验来模拟高湿热环境对钢板产品贮存以及运输过程中的影响。将上述8 组试样在丙酮中超声清洗后,放入湿热箱中。湿热箱设定温度为45 ℃,相对湿度为95%。取样间隔为2、4、8、24、48、72 h,并使用相机对试样腐蚀前后的宏观形貌变化进行观察记录。参照GB/T 2423.3 评定湿热试验试样的锈蚀度,其原理如图1 所示。

图1 数格法评定湿热试验Fig.1 Evaluation of damp heat test by counting-lattice method

1.2.2 表面轮廓表征

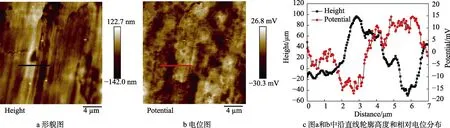

本研究采用非接触式白光干涉显微镜(Zygo,USA)对试样的表面轮廓形貌进行测量及分析,获得不同试样表面三维形貌、轮廓参数以及相对高度分布曲线等信息。非接触表面轮廓测试中显微镜头选择2.75 倍,对应的取样面积为3.0 mm×3.0 mm。其中每片试样随机取3 个点进行测量。使用原子力显微镜(Bruker Nanoscope Multimode 8)对试样表面微观区域内的轮廓以及电位进行表征,所使用的探针为PFQNE-AL 型氮化硅/硅探针。扫描完成后,使用Nanoscope Analysis 1.8 软件进行数据处理。

2 结果及分析

2.1 DQ 钢板

2.1.1 DQ 钢板的表面轮廓参数

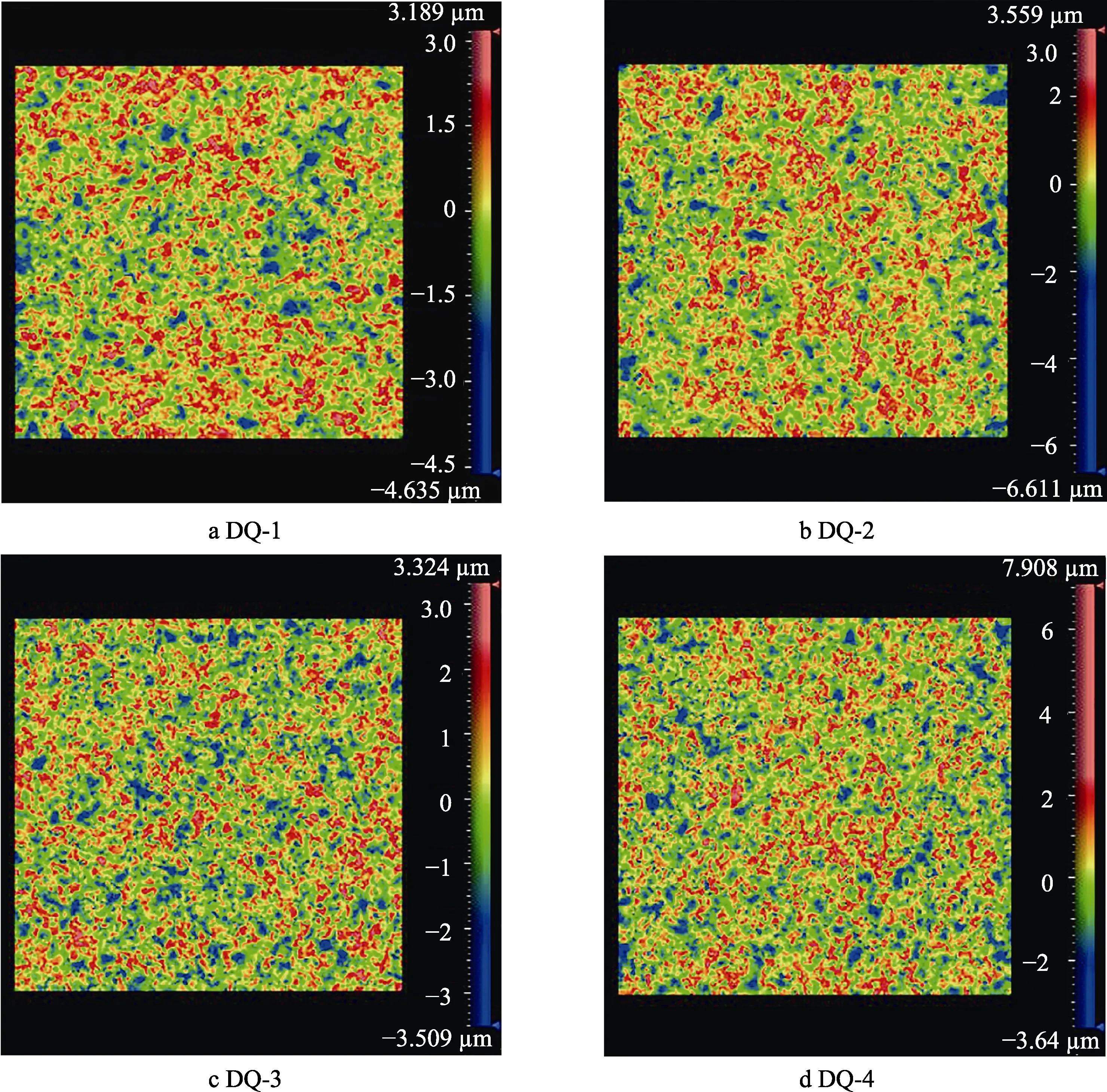

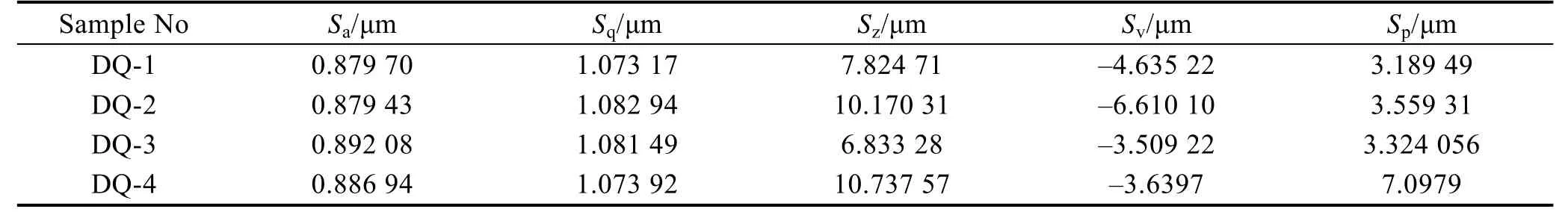

使用三维白光干涉表面形貌仪对四组DQ 钢板表面轮廓进行了测量,获得了表面二维轮廓图,如图2 所示。可以发现,DQ-1 和DQ-2 钢板表面凸峰分布相对集中,并且连成了一片,凹谷不连续地分布在峰的四周。这些凸峰的相对高度差值相差不大,重叠在一起使峰尖形成一个相对平的表面。DQ-3和DQ-4 钢板表面波峰高低起伏相对分散,凸峰比较均匀地分布在凹谷之间。与此相反,从表1 中所列出的平均粗糙度(Sa)及均方粗糙度(Sq)来看,四组的结果非常接近,没有明显的差异。因此,需要借助最大峰高(Sp)、最大谷深(Sv)以及最大高度(Sz)等粗糙度参数来对四组试样的形貌差异进行表征[16]。

施肥管理:分为基肥和追肥。基肥在采果后半月以后进行,以腐熟有机肥为主。幼树施基肥千克/株;盛果期施基肥80~100 千克/株,并应适量加入磷、钙肥等。基肥结合扩穴深翻,环状施肥。

将四组DQ 钢板表面凸峰和凹谷的分布情况绘制成分布曲线,并计算波谷所占的比例,见表1、2 和图3。从图3 中可以清晰地看出,四组钢板表面相对于平均面的相对高度分布均符合负偏态分布,其中DQ-1 和DQ-3 相对高度值分布范围较小,从测得的Sv和Sp值来看,峰谷的相对高度相似,表面起伏状态较为均匀,因此Sz相似。DQ-2、DQ-4 试样组的相对高度值范围较大,DQ-2 试样最大谷深较大,DQ-4试样最大峰高较高,因此造成二者Sz 比DQ-1 和DQ-3更大,表面轮廓中波峰和波谷起伏不均匀。

图2 DQ 钢板表面二维轮廓图Fig.2 Two-dimensional surface morphology of DQ steel

表1 DQ 钢板三维轮廓参数Tab.1 Three-dimensional roughness parameter of DQ steel

表2 不同种类DQ 钢板凹谷所占比例Tab.2 Valley proportion of various DQ steels

图3 DQ 钢板表面相对高度分布曲线Fig.3 Relative height distribution curve of DQ steel sheet surface

由上述表面轮廓图和表面粗糙度参数可知,DQ-1 和DQ-2 钢板表面凸峰连续集中分布;DQ-3 和DQ-4 钢板表面凸峰和凹谷相对均匀分布,且凹谷面积所占比例较大。其中,DQ-1 和DQ-3 的表面起伏状态较为均匀,另外两种试样表面高低起伏的差异性较大。

2.1.2 DQ 钢表面锈点萌生规律

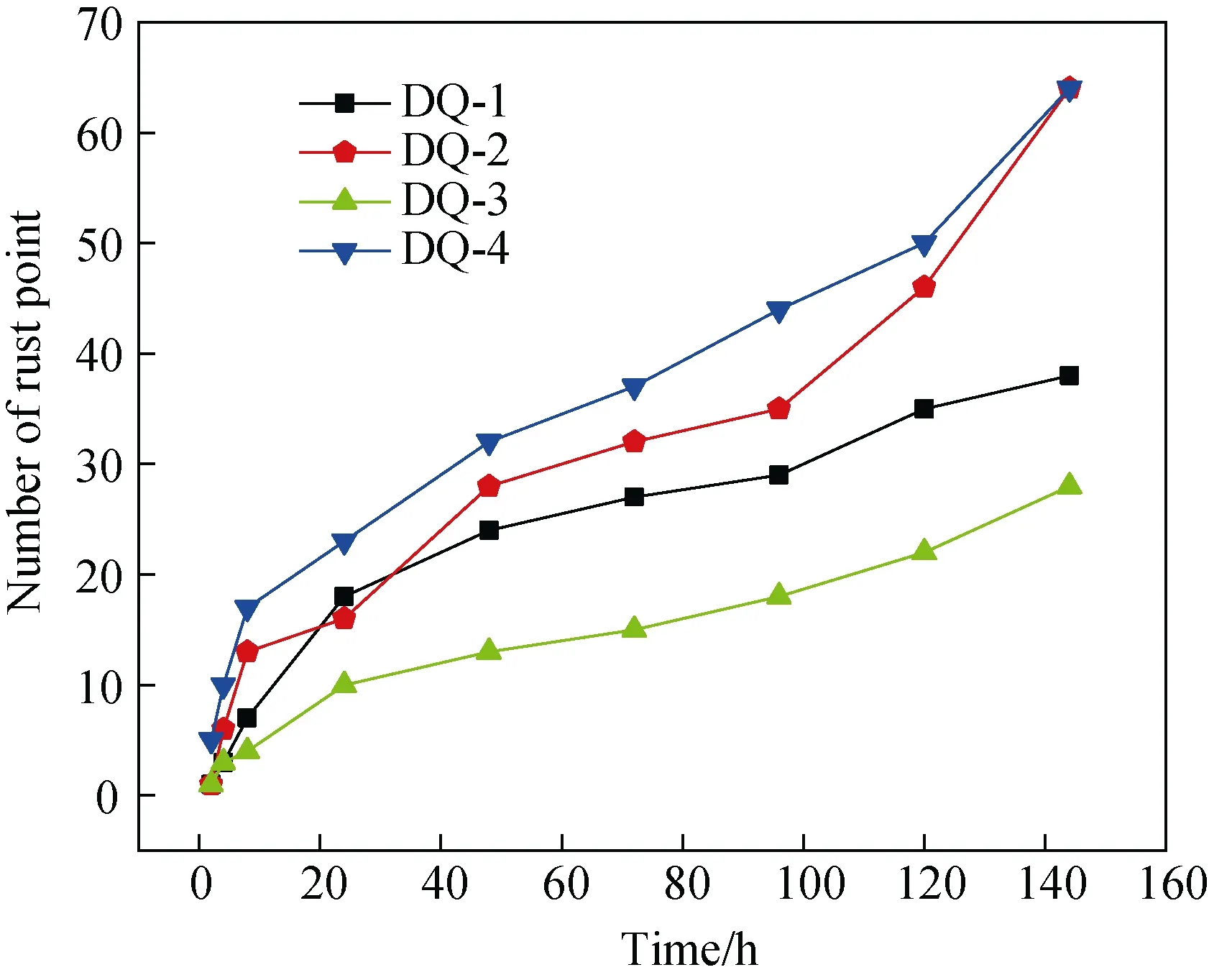

四组DQ 试样表面锈点萌生情况随时间的变化如图4 所示。可以看出,随时间的增加,各组试样锈点数均有所增长,特别是在前8 h,增长速度最快。相比之下,DQ-1 和DQ-3 试样随时间的延长,锈点萌生速度趋缓;而DQ-2 和DQ-4 试样的锈点增长速度在120 h 后又再次提高。从最终结果来看,DQ-1 与DQ-3 的试样腐蚀程度接近,而DQ-2 与DQ-4 的试样腐蚀程度接近。相比较而言,DQ-3 试样在湿热条件下比其他三组试样具有更好的耐蚀性能。

图4 不同DQ 试样锈点数随时间变化曲线Fig.4 Number of rust points of different DQ steels versus time

2.1.3 Sz 对锈点萌生的影响

从DQ 钢在湿热环境中放置144 h 后的锈点数变化规律可以看出,四组试样的试验结果表现出两个趋势:即DQ-1 和DQ-3 为一组,锈点的萌生相对较慢,24 h 后其增长速度较为稳定;而DQ-2 和DQ-4 试样组的试样锈点萌生较快,且萌生速度波动起伏,表现出更大的活性。DQ 钢的锈点萌生规律与表1 中等轮廓参数Sz的大小相对应,这是因为Sz的大小直接反映了表面波峰和波谷相对高度差的大小,进而直接决定了DQ 钢的腐蚀驱动力。如图5 所示,表面波峰处由于电子的逸出功较小,电位较低;而波谷处电子逸出功较大,电位较高,进而造成表面波峰和波谷之间的电位差[17]。这种表面相对位置高低造成的电位差可以作为腐蚀萌生的驱动力,使之成为腐蚀原电池中的阳极和阴极,参与腐蚀电化学反应。由此可知,在腐蚀介质中,表面波峰处往往会优先腐蚀,成为锈点萌生的活性位置[16,18]。波峰和波谷处的相对高度差越大,则意味着电位差越大,对应的腐蚀萌生驱动力也越大。因此,从表面轮廓中Sz的大小可以推断出腐蚀萌生的快慢,这也是DQ-2 和DQ-4 试样组中锈点较多的原因。需要注意的是,尽管二者Sz相近,但是DQ-4 试样组在湿热实验的最初2 h 表现出最多的锈点数,这与其Sp较高有关,因为锈点最初发生在活性较高的位置[19-21]。另外,由于DQ-1 和DQ-3 试样组表面起伏相对均匀,且Sz较小,因此在湿热环境中表现出相对较低的活性。相较而言,DQ-1 的锈点数略多,这是由于其波谷占比较少带来的影响。对于整个试样表面而言,波谷的占比越少,其表面活性越大。

图5 DQ 钢试样表面形貌和电位Fig.5 Surface morphology and potential of DQ steel sample: a) AFM topography image; b) AFM potential image;c) topography profile and the corresponding potential profile in Fig.a and Fig.b along the line

DQ 钢的表面轮廓是通过平整工序得到的,平整过程中轧制力的大小以及轧辊的粗糙度直接决定了DQ 钢的表面轮廓分布。较大的平整轧制力和轧辊粗糙度都会使得DQ 钢具有更大的表面轮廓起伏。因此,为增加储运过程中DQ 钢的耐蚀性能,可以在工艺参数允许的范围内适当减小平整轧制力或轧辊的粗糙度,以减小表面波峰和波谷的相对高度差,进而减小DQ 钢的腐蚀萌生驱动力。

2.2 BH 钢板

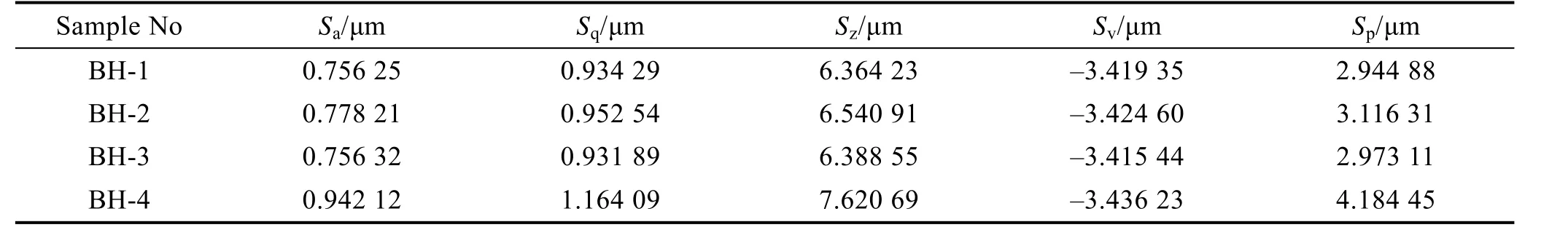

对BH 钢板表面轮廓进行测量,选取了比较有代表性的表面二维轮廓,如图6 所示。可以发现,与DQ 钢相比,BH 钢表面整体波峰和波谷的分布较为细密。其中,BH-4 试样组表面轮廓与其他三种试样相比差别明显,表面波峰较少,但波峰的相对高度较高,均匀地分布于试样的水平面上。相对来说,浅谷较多,波谷所占的面积较大。其他三组试样表面凸峰较多,且某些波峰相连后聚集分布于试样表面。同时,还可以观察到这三组试样表面少数凸峰较高或凹谷较深,但表面总体还是比较平整。这些特点从四组试样轮廓参数Sv、Sp和Sz的差异也能得到验证,即BH-1、BH-2 和BH-3 试样组表面高低起伏较为一致,BH-4 试样组表面峰谷的高低差较大。

四组BH 钢板的表面轮廓参数见表3。通过对轮廓参数Sa、Sq以及Sz等进行分析可知,前三组钢板表面较光滑,且粗糙度参数较为接近,并无明显差别。BH-4 试样组钢板表面粗糙度明显要比前三种大,这是由于其表面存在少数较尖锐的波峰导致的。为进一步验证四组BH 钢板表面凸峰和凹谷分布情况,将相对高度分布数据绘制成分布曲线,如图7 所示。可以看出,前三组试样的相对高度分布曲线存在些许差异,但是都比较服从正偏态或正态分布,其表面凸峰较多;BH-4 组试样与前三种存在差异,相对高度分布曲线表现为负偏态分布,其表面凹谷较多。对波谷位置所占面积进行计算,结果见表4。BH-1 波谷比例最小,BH-2 和BH-3 试样组差别不大,BH-4 试样组的波谷比例最大。

表3 BH 钢板三维轮廓参数Tab.3 Three-dimensional roughness parameters of BH steel sheet

表4 不同种类BH 钢板凹谷面积所占比例Tab.4 Valley proportion of various BH steel sheets

图7 BH 钢板表面相对高度分布曲线图Fig.7 Relative height distribution curve of BH steel sheet

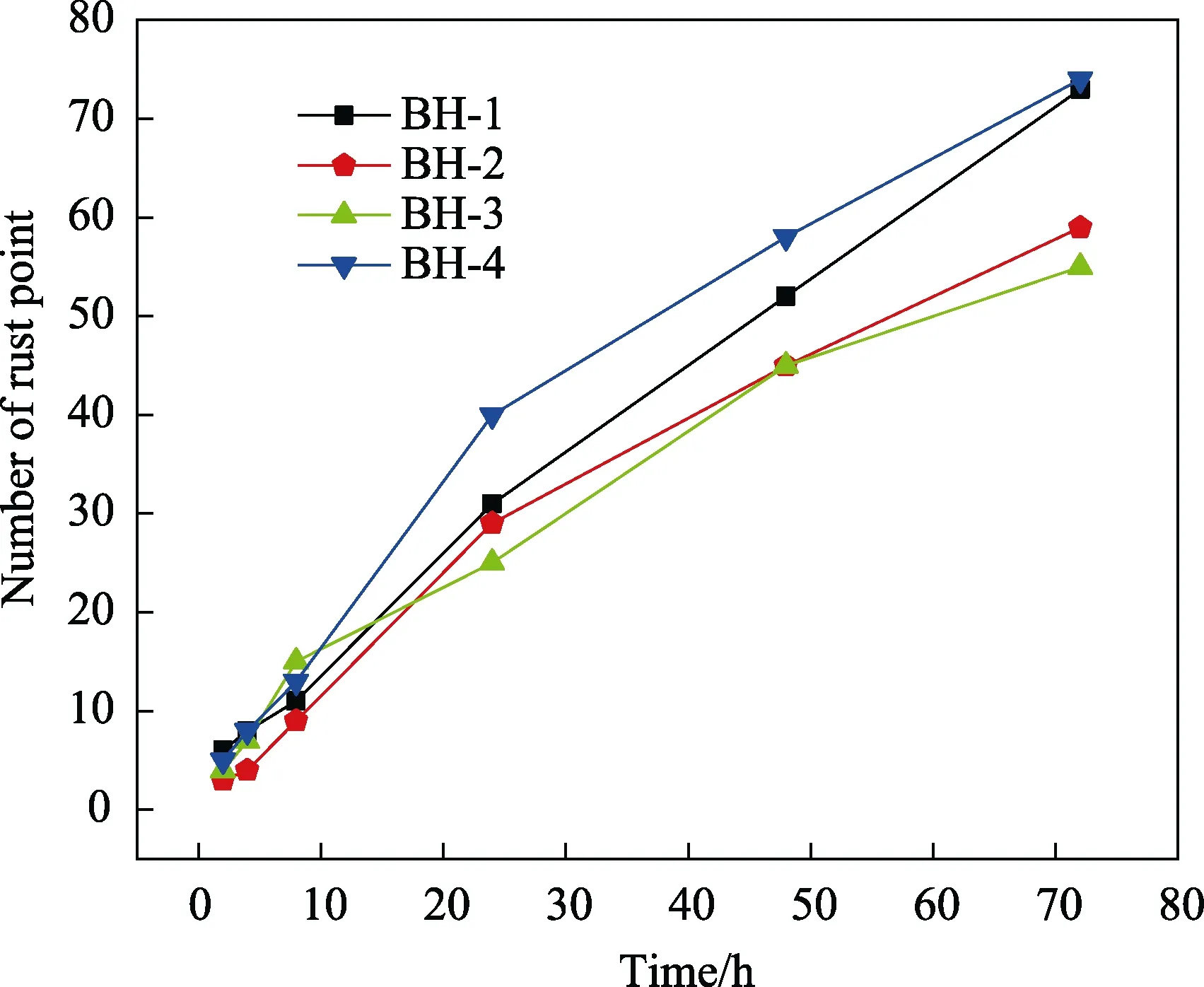

2.2.2 BH 钢的锈点萌生规律

四组BH 钢试样在湿热条件中的锈点萌生情况如图8 所示。在试验的前2 h,所有试样均有锈点萌生。随时间的增加,各试样锈点数都稳定增长。湿热试验24 h 之前,BH-4 试样组的BH 钢板表面锈点的增长速度最快;24~72 h 之间,BH-1 试样锈点数的增长速度最快。

图8 不同BH 钢试样锈点数随时间变化曲线Fig.8 Number of rust points of different BH steel samples versus time

BH 钢试样在湿热试验72 h 后的宏观形貌如图9所示。由宏观照片可知,经过72 h 的湿热试验后,各BH 钢试样表面出现了面积大小不等的锈点,特别是BH-1 和BH-2 试样,其表面出现的大锈点数量较多。

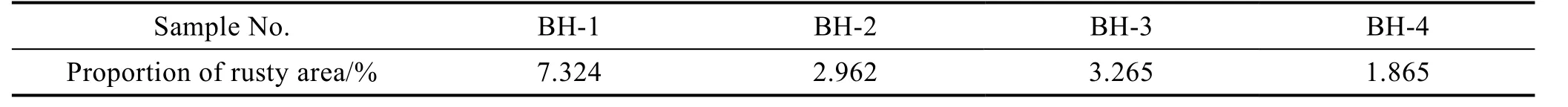

由于锈点的大小不同,锈点的萌生速度不能准确反映试样的锈蚀程度,故通过软件对锈蚀面积进行统计计算,结果见表5。可以发现,尽管BH-4 的锈点数最多,但是其总面积最小。总体说来,随轧制力增加,锈蚀面积呈现出减小的趋势。

图9 BH 钢72 h 湿热实验后的宏观照片Fig.9 Macro pictures of BH steel afer damp heat test for 72 hours

表5 BH 钢各试样锈点面积所占百分比Tab.5 Proportion of rusty area on various BH steel samples

2.2.3 波峰波谷分布状态对锈点扩展的影响

从以上结果中可以看出,BH-4 试样组与其他三组试样相比,波峰相对高度最大,但占比较小,且均匀分布。这种表面分布规律使得湿热实验中BH-4 试样组在最初锈点萌生阶段(24 h 内)表现出较高的活性。这主要是因为BH-4 表面的高低落差比其他试样大,形成较大的电位差,驱动锈点的快速萌生[22-23]。但是,由于其波峰占比较小,分布比较分散,不利于锈点的扩展,因此其在湿热试验中锈点虽多,但是单个锈点的扩展不如其他试样快,这也是造成锈蚀面积与锈点数量排序不同的原因。相比之下,BH-1、BH-2和BH-3 三组BH 钢板表面波峰面积更大,且集中连片分布,在腐蚀发展的过程中,腐蚀原电池一旦形成,极易向周围活性位置扩展。这也是造成湿热实验中波峰分散度相对较大的BH-4 试样锈点相对小而多,但锈蚀面相对最小,而波峰连成一片的其他三个试样,锈点的尺寸相对较大,锈蚀面积比例较高的原因。

BH 钢的耐蚀性能与波峰的相对高度及其聚集程度有关,较大的波峰相对高度以及波峰的密集分布均使得BH 钢的腐蚀活性更大。为提高BH 钢在储运过程中的耐蚀性能,可以适当减小轧制力或换用表面粗糙度更加均匀的轧辊,以得到表面波峰分布更加均匀的BH 钢。

3 结论

根据DQ 钢与BH 钢的表面形貌特征与其在湿热环境中的锈点萌生规律,可以得出以下结论:

1)汽车用IF 钢在湿热环境中的锈点萌生速度与其表面的最大高度差Sz有关。Sz越大,带来的腐蚀驱动力越大,锈点萌生越快。

2)对于锈点萌生后的扩展速度,IF 钢表面波峰波谷的富集程度具有决定性的影响。当表面波谷聚集,更易造成锈点面积的增加,整体锈蚀程度的提升。

3)IF 钢表面波谷占比在锈点萌生过程中也起到一定的作用,但是在本研究中,其作用的显著性不如以上两个因素。