可逆配仓带式输送机行走驱动原理探讨

罗 军,杨 敏,李成立

(衡阳运输机械有限公司,湖南 衡阳 421002)

1 引言

可逆配仓带式输送机常用于钢铁钢铁冶炼厂布料,煤炭集运站集运,可实现双向运输,可逆行走,多点卸载。具有负载能力大、运行阻力小、建设成本小。目前国内对可逆配舱带式书机行走机构的种类选取还没有统一的规范,工程上的项目大部分是参照起重机的相关标准[2]及类似案列。本文介绍了可逆配仓带式输送机的行走驱动原理及分析比较不同驱动机构的特点。

2 车轮与轨道摩擦力驱动可逆配仓输送机行走原理

在可逆配仓输送机的机架上安装有减速电机,减速电机与行走驱动轮之间能过中间结构(链条、键、胀套)联结,当减速电机转动时,行走驱动轮跟着一起转动,轮子与轨道之间就产生了摩擦力,从而推动整个配仓输送机行走 。

在带式输送机行业中,可逆配仓带式输送机驱动行走的普遍设计原理是依靠行走驱动轮与钢轨的摩擦力来传动。当可逆配仓输送机行走刚启动时是靠驱动轮与钢轨之间的粘着力牵引,粘着力牵引它介于静摩擦力与动摩擦力之间,当可逆配仓输送机刚开始行走时驱动轮上的力只能等于而不能大于粘着力,粘着力也必须得大于可逆配舱输送机的总运行阻力f,否则驱动轮就会在钢轨上出现打滑,使可逆配仓输送机行走牵引力极具下降甚至消失。钢轨与驱动轮的粘着系数μ、粘着重量G是配仓输送机所有驱动轮作用于钢轨的垂直重量之和、粘着牵引力F1,他们之间建立有如下关系:

F1=G×μ

(1)

可逆配仓输送机的粘着重量G它也是固定值,G确定后,就由粘着系数μ决定着粘着牵引力,从而决定与之匹配的驱动轮电机功率。可以根据可逆配仓输送机行走速度V、传动效率η,计算出所需的所需功率Pm1:

Pm1=F1×v/η

(2)

粘着系数的取值,它同许多因素有关,主要的有:①驱动轮受力状态。驱动轮受力越是均衡、稳定,粘着系数就越大。②驱动轮踏面和钢轨的表面状态。表面越是平整、干燥,粘着系数就越大,如果表面不平、潮湿或有霜、雪、冰、油垢等,则粘着系数就降低;③运行速度。粘着系数随速度提高降低。

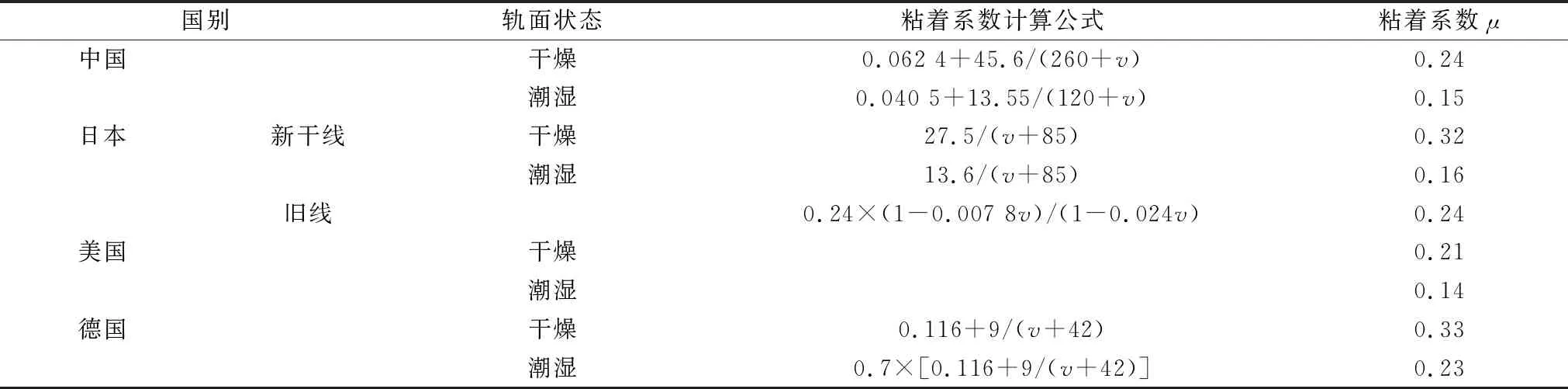

根据工程经验和一些参考资料,可逆配仓带式输送机的粘着系数一般μ取0.15~0.2,表1为部分国家规定的铁道粘着系[1]。

表1 部分国家规定的铁道粘着系

对于轨道安装良好、车轮在轨道上不跑偏的可逆皮带输送机它的行走的总阻力主要是由轮子的滚动阻力和轴径处的轴承阻力组成。总运行阻力f计算公式:

f=f1+f2

(3)

f1=μ1×P

(4)

f2=μ2×(d/D)×P

(5)

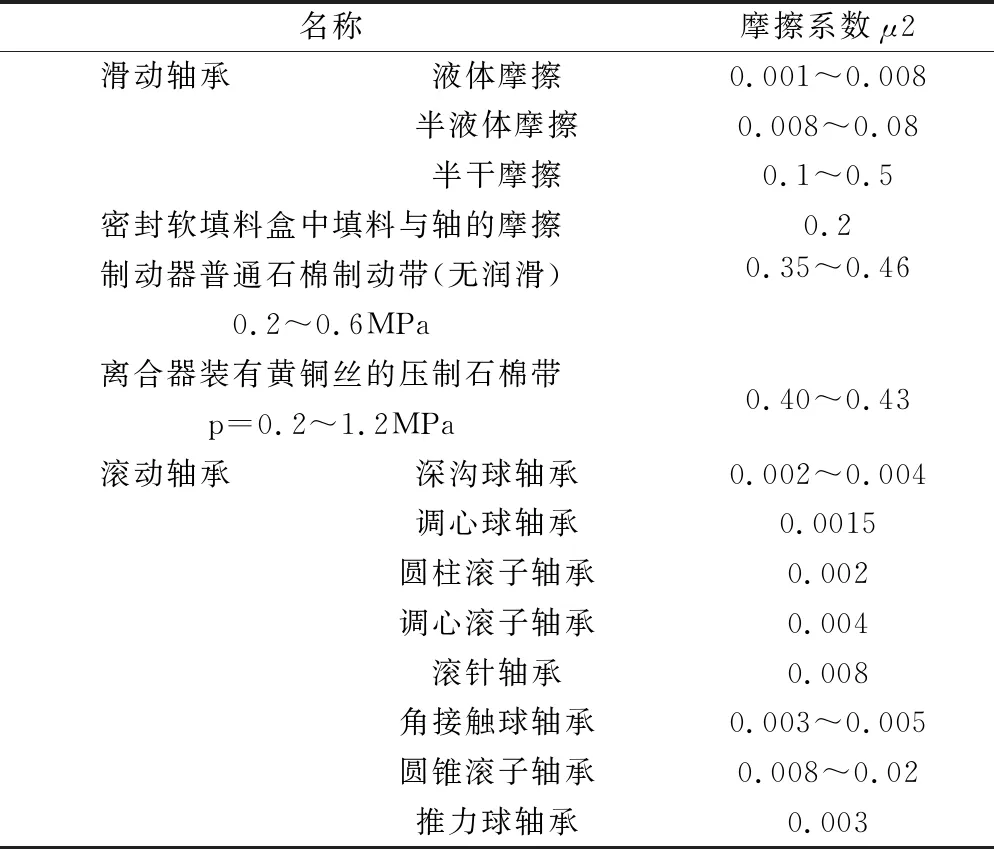

式(3)~式(5)中f1为可逆配舱的行走轮与钢轨的滚动摩擦力;f2为可逆配舱的行走轮出轴颈部的摩擦阻力;P为可逆配仓输送机自身重量与物料重量之和;d为轴承内径;D为行走轮直径;μ1为车轮在轨道上滚动摩擦系数,一般取0.006~0.008(表2)。

表2 轮子的滚动阻力系数μ1

μ2为滚动轴承摩擦系数,此值跟轴承的安装与润滑情况有关,很难定量的给出一个精确的值,根据简明机械手册中[3]的推荐和经验,μ2取0.005(表2)。

表3 摩擦副的摩擦系数μ2

要使可逆配仓输送机在轨道上行走,需建立平衡条件F>f[4],对于水平机长和运量很大的输送机,很难做到使整个配仓输送机瞬间启动,因为刚启动需克服的是静摩擦阻力,静摩擦阻力比正常运行时的滚动摩擦阻力大很多,会导致粘着牵引力F<整个配仓输送机的静摩擦阻力。为了能解决该问题,工程上常用的技术手段是把可逆配仓输送机机架分成了n节机架,每节机架之间是通过一个铰相连接,铰之间是有空隙的,这样做的好处是在当可逆配仓输送机行走静止启动时,通过驱动轮一节一节的带动机架行走,此时克服的阻力是一节机架的静摩擦力和n-1机架的动摩擦力,这样启动阻力就小很多,而且很容易就带动整个可逆配仓输送机

3 链条与链轮啮合力驱动可逆配仓输送机行走原理

在可逆配仓输送机的机架上安装带有链轮的减速电机,链条绕过链轮,链条两端与构筑物固定,当减速电机转动时,通过链条与链轮的啮合就可以带动可逆配仓带式输送机整体行走,不依靠摩擦力驱动,避免了很多不确定的因素,增加了可逆配仓输送机正常运行的可靠度。这种原理的链轮与链条的啮合力F2计算公式:

F2=f

(6)

总运行阻力f计算公式:

f=f1+f2

(7)

f1=μ1×P

(8)

f2=μ2×(d/D)×P

(9)

式(6)~(7)中,f1为可逆配舱的行走轮与钢轨的滚动摩擦力; f2为可逆配舱的行走轮出轴颈部的摩擦阻力; μ1为车轮在轨道上滚动摩擦系数,一般取0.006~0.008; 知道了总阻力就可以根据可逆配仓输送机行走速度V、传动效率η,计算出所需的所需功率Pm2,计算公式:

Pm2=F2×v/η

(10)

4 结语

通过比较可逆配仓带式输送机的建设成本、使用费用、维护费用,选择出合适的驱动原理设计可逆配输送机的行走。 第一种般对于那种水平机长不是很长(小于50m)、输送量不是很大的(小于1000t/h)的可逆配舱输送机宜选取第一种驱动方法较经济,驱动原理是依靠驱动轮与钢轨之间的摩擦力,因为机长较短,积压在整个皮带机上的物料较轻,设计时把驱动轮放在靠近头部的位置,此时驱动轮处分担的重量应该大于整机重量的1/10,依靠头部一处驱动很容易的就带动整机行走;第二种对于那种水平机长在50~200m之间的、输送量不是很大1000~4000t/的可逆配舱输送机选取何种驱动方式要综合考虑,在工程上很多是通过增加驱动轮数量,在整机的头尾及中部都布置驱动轮,增加驱动摩擦力,从而驱动整条皮带机,这样做也有个弊端,很难做到每处驱动都同步。也有些工程上用链轮与链条的啮合力来驱动,在整条皮带机行程内都布上链条,依靠链轮的旋转,从而实现整条皮带机的移动,这种方案设计时有点麻烦,需要在行程内铺设一个装链条的盒子,占用空间较多,但这种传的平稳可靠,建设及使用成本也较低,减少了电机数量,降低了耗电量;第三种对于那种水平机长很长(大于200m)、输送量很大(大于4000t/h)的可逆配舱输送机宜选取第二种驱动方法较经济,依靠链轮与链条来驱动,不仅造价低,而且耗电量也少,因为这种长距离,大运量的胶带机,整机的设备与物料重量肯定会很高,仅仅依靠某处的重量来驱动整机是很困难的,此处的驱动摩擦力跟整机的阻力相比是很小的,当然可以增加驱动轮的数量,但这不经济,而且耗电量高,所以用链条与链轮来驱动是最经济而且最合理的方案。当然设计者还得考虑设备所处环境及工艺条件等因素的限制,综合选取。