构皮滩第三级升船机减速器卸车、运输及吊装技术

关洪华,罗意成,李 俊

(中国水利水电第八工程局有限公司,湖南 长沙 410000)

1 概述

构皮滩水电站通航建筑物线路位于枢纽左岸煤炭沟至野狼湾一线,由上下游引航道、3座钢丝绳卷扬提升式垂直升船机和2级中间渠道(含通航隧洞、渡槽及明渠)等建筑物组成,线路总长2306m。构皮滩水电站通航建筑物最高通航水头199m,设计代表船型为500t级机动驳,规划过坝运量单向125万t/年(下行)。该升船机是目前世界上通航水头最高、水位变幅最大的通航设施,其第一、三级升船机采用下水式升机,提升力达18000kN,为世界上最大的提升力升船机,同时也是国内规模最大的下水式升船机,其主提升机减速器规模已远远超出了国内外已建升船机减速器(减速器外形尺寸:8008mm×3320mm×3691mm,单台设备重量为150t)。同时第一、三级升船机主机设备规模在升船机行业属最大,其大件共有24件(其中减速器8台,卷筒16个,卷筒外形尺寸:φ4600mm×5883mm),大件总重量为2304t。

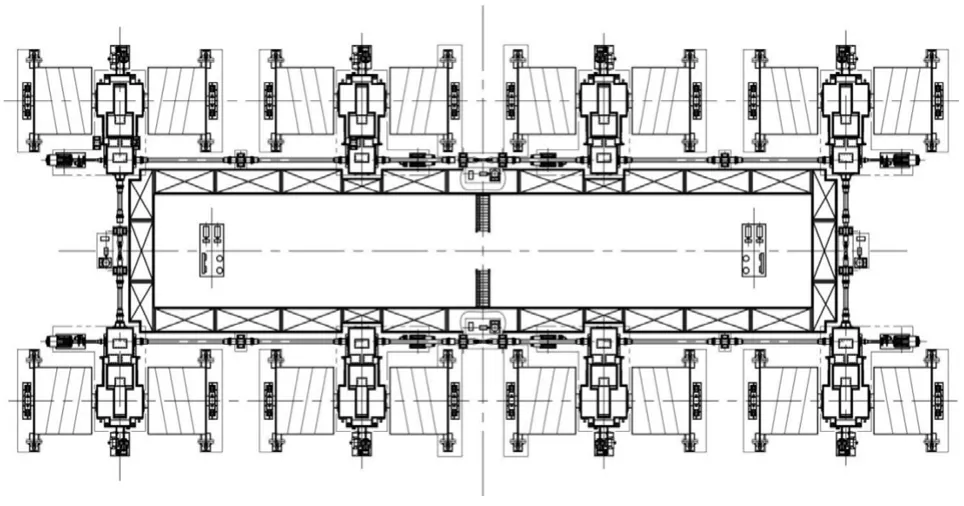

第三机升船机主提升机布置在第三级升船机塔柱顶部的主提升机机房内,机房地面高程520.5m,主提升机卷筒、滑轮轴线距机房地面3.5m,主提升机在主机房的平面内分4个吊点区对称布置。左、右侧卷扬提升机构卷筒轴线间距20.6m,每侧2个相邻吊点区对称中心线的纵向间距16.65m。根据现场实际情况,第三级升船机减速器安装时船厢室承船厢已拼装完成,主机房吊物孔中心水平悬空距离达9.7m,距船厢室底板(海拔高程423.5m)有26.5m的高程差(且承船厢已在船厢室就位)。如何将重达150t的庞然大物卸车后转运到吊物孔中心,再由主机房160t桥机垂直起吊是顺利完成大件吊装的难点,同时也是保证工期目标的关键点。第三级升船机主机布置如图1所示,现场交通情况如图2所示。

2 主要卸车、运输及吊装方案

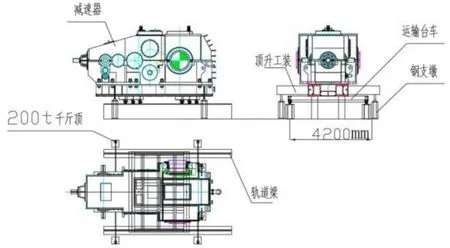

为解决现场卸车、运输及吊装难题,在现场布置高空承重悬吊平台,在吊物孔(主机房EL520高程)四个角点布置承重梁,承重梁上布置钢棒作为吊点,钢丝绳绕过吊点通过调节螺杆与悬吊承重平台联接,悬吊承重平台和轨道梁铰接联接形成运输通道,如图3所示。减速器通过运输车倒入轨道梁内,采用液压顶升法卸车,即用一拖四200t液压千斤顶配合专用工装将减速器顶升减速器,使减速器离开运输车拖板50mm,然后开走运输车,再用5t叉车将二个台车对称布置在减速器底座上,使千斤顶卸压,减速器压在运输台车上,最后用5t卷扬机配合30t滑轮组将减速器运至吊物孔下方,主机房桥机配合减速器专用吊具将减速器吊至安装部位。

图1 第三级升船机主机设备布置图

图2 第三级升船机主机设备运输现场示意图

3 具体实施方案

3.1 工装制作

该方案实施需悬吊平台1件,轨道梁4件,其中2件为与悬吊承重平台联接的轨道梁,另外2件为延升轨道梁,运输台车2个,调节螺杆4根,外购φ52钢丝绳(型号52NAT6X37+FC1870ZS,长度为145m)共4根。

图3 轨道梁与悬吊平台铰接形成运输通过(单位:mm)

3.2 工装静载试验

为了保证悬吊平台及台车的承重能力满足要求,对悬吊平台及台车进行1.25倍静载试验,以验证台车及承重平台的结构安全性。

3.3 工装安装

先将钢丝绳(钢丝绳根据现场实际尺寸,在现场采用编织法将单根钢丝绳首尾联接,钢丝绳编织长度符合规范要求)转运至船厢上,再用桥机将钢丝绳吊至EL520吊物孔四角吊点处,用钢棒穿入,使钢丝绳从吊物孔四个吊点垂直放下(在吊点下方约6m处安装钢丝绳防旋块)。每个吊点均由2根工字梁组成,2根工字梁用20mm钢板联接成整体,确保受力时梁的稳定可靠。悬吊平台尺寸为4.38m×8.5m。悬吊平台由桥机吊至钢丝绳附近,25t汽车吊配合将调整螺杆、轴等附件与钢丝绳、悬吊平台连接成整体。轨道梁由25t汽车吊吊装就位,使悬由平台与轨道梁联接成整体,形成运输通道。

3.4 动载模拟试验

为验证悬吊平台、吊点、钢丝绳、调节螺杆、防旋板、吊耳、轨道梁、台车的动载情况下的结构安全性,进行1.1倍动载模拟试验,即根据减速器的重量分布,用配重块进行相应重量的布置,台车在轨道梁上运输配重块,以此模拟减速器的运输过程,验证各结构的安全性能是否满足要求,同时将配重块放置在最不利的位置24h,取得钢丝绳伸长的长度值,待卸载后,通过调节螺杆重新调整平台,控制轨道梁至悬吊平台的上坡坡度为1∶10。通过动载模拟试验,一方面可以验收各结构安全性,另一方面也可减少钢丝绳在减速器运输过程中的伸长值。

3.5 减速器卸车

减速器运输车通过2#岗进入工区,经北线一号隧洞、经北线二号隧洞、绕二级筒体公路、14#隧洞进入三级上游侧EL450马道,车头朝上游,顺水流方向,大件中心与轨道梁中心在一条线上,采用人工液压顶升法卸车的方式将减速器顶升,即在4个钢支墩上布置200t千斤顶,通过一拖四液压泵站控制千斤顶配合专用工装将减速器顶升距运输车车板50mm后,开走运输车,用5t卷叉车将二个台车放在轨道梁上,人工推动台车至减速器底座重心对称位置,再松千斤顶,将大件落至台车上,用5t卷扬机配合30t滑轮组将台车拉至吊物孔下方,最后用桥机配合专用吊装工具将减速器吊运至安装部位。卸车部位满铺20号钢板,钢板与混凝土面用膨胀螺栓固定,轨道梁与钢板用工20号钢加固。在轨道梁下游端左右两侧焊接临时吊耳,用21.5mm钢丝绳及卸扣将左、右连通,并在钢丝绳中部布置导向滑轮30t、5t卷扬机钢丝绳,通过导向滑轮与台车上的临时吊耳连接,实现可拖拉台车,如图4、图5所示。主要设备投入如表1所示。

图4 减速器卸车示意图

图5 减速器运输及吊装示意图

4 安全措施

4.1 一般要求

(1)新进场人员必须接受入场前安全教育,经考试合格后方可上岗。(2)施工人员应按规定劳保着装,并佩戴好必要的安全防护用具。(3)特种作业人员必须持证上岗,非特种作业人员不得从事特种作业。(4)开工前项目施工负责人应组织施工、技术、安全人员对现场情况进行检查,符合有关安全规定方可开始施工。(5)施工人员应严格遵守安全操作规程及相关安全管理规定,正确选择和使用工器具,服从安全人员的管理。(6)安全人员应坚持现场巡察,发现违规必须及时制止和处理。(7)施工设备、工器具等应定期检查、维护和保养。(8)施工作业前应做好安全技术交底工作,并按要求做好记录。(9)高处作业必须系安全带,其栓挂位置应安全可靠,安全带尽量高挂低用。(10)悬吊平台四周布置临时栏杆,栏杆高度不小于1.2m,平台上其他孔洞部位用竹跳板满铺。(11)孔洞或高临边作业时应设安全警戒线并配置安全警戒人员,禁止无关人员进入安全警戒区。(12)起重、运输设备操作人员作业前应对设备的安全性能进行检查,确保设备安全运行。(13)对起重或绑车用具及设施进行检查,确保其安全性符合要求,并正确选择和使用。(14)起重作业应设专人指挥并佩戴袖标,且指挥明确,信号清楚统一。参加施工的人员必须服从管理,统一行动。(15)无可靠的防护措施,严禁交叉作业。(16)施工用电不得乱拉乱搭,要规范使用。所有照明、焊机、电动工具等用电器具必须接至漏电保护装置的下端,且漏电保护装置须保护可靠。(17)做好“三工”活动和班前“危险预知”活动并做好记录。(18)严格按照批复的施工方案进行施工。(19)设备吊装过程中派专职安全员全过程监控。(20)各构件应按方案要求进行制作,并按方案要求布置。

表1 主要设备配置表

4.2 吊装安全技术措施

(1)大件卸车吊装前进行技术交底,确保施工人员做到四个明确:施工任务明确、物体重量尺寸明确、吊装方法明确、安全保护措施明确。(2)根据构件吊装方案正确选取吊具,不能以小代大;起重作业要绝对服从安排,专人指挥,专人检查;指挥信号要统一、明确、清晰。电信号应备足电源;大件吊装作业时,应配置专职安全员现场监督检查。起吊所用的钢丝绳安全系数应不小于8倍,钢丝绳捆绑应牢固,不应在起吊过程中滑移。设备棱角处应垫木块或橡皮等柔软的材料。(3)对卸车用千斤顶、卷扬机及桥机等设备工况进行检查,确保设备工况良好方可投入使用。(4)采用汽车式起重机进行吊装时支腿支撑应平稳,必要时可在支臂下设枕木支墩;并保证起重机械整体水平。(5)对悬吊平台各梁进行检查,任何受力部件不发生过大位移。(6)卸车将大件顶升后先检查,确保大件稳定不发生倾覆等现象。(7)派专人检查悬吊平台吊点,若出现异常现象应立即停工,整改完成后方可投入使用。(8)大件吊装过程中应有专人进行指挥;通过对讲机保证指挥人员与桥机司机之间的协调、指挥人员与监护人员的协调。

4.3 应急措施

(1)成立应急小组,项目经理任组长,项目书记、生产副经理任副组长,其他项目领导、工程办、安全办、综合办、财务办及施工人员为组员。(2)大件吊装过程中项目领导、安全人员、技术人员、质检人员均应到场,仔细检查吊装用工具及派专人观察悬吊平台、吊点、混凝土梁、轨道梁、台车、多丝绳、调整螺杆是否正常,发现异常立即上报组长,下达停止命令,异常情况处理完成后方可继续吊装。(3)出现异常情况,主机房检修桥机配合处理。(4)与附近医院保持联系,发生人员受伤事故时立即联系并派专车将伤员送至定点医院。

5 施工过程中的方案改进

在项目施工过程中,还有可以改进的地方,一是台车设计应根据减速器底座结构形式设计,避免已做好的台车与减速器底座不匹配,导致现场返工。二是选择一拖四液压千斤顶时应优先选择带保压装置的千斤顶,避免在顶升过程中因意外卸压而进行紧急处置。三是在延伸轨道上应布置定位标识,避免运输车倒入轨道内时(延长轨道梁在运输车倒入轨道内前须拆除,运输车倒入后再重新安装),重新调整轨道梁而延长卸车时间。为解决上述问题,在以后的施工中应充分考虑减速器底座结构形式,设置与之匹配的运输台车,同时采用液压顶升法卸车时,优先选择带有保压装置和同步性好的千斤顶,以解决卸压和受力不均匀的问题。延伸轨道因运输车倒入后若无定位标识,重新调整比较费劲,若提前做好标识,二次安装时就有据可依,可显著提升二次安装的速度,节约卸车时间。

6 结束语

在升船机行业大件卸车、运输及吊装施工中,一般很少采用高空悬挂承重平台及运输轨道梁联合形成运输道的施工方法,只要采用常规方法如吊车或门桥机吊装,就能保证安全,且能保证工期。然而现在多数的升船机施工均是在已建成的大坝上再建设升船机,前期大坝建设时常常没有考虑升船机的施工,不可避免地会产生采用常规卸车、运输及吊装方式无法解决的难题,而构皮滩第三级升船机主机减速器的卸车、运输及吊装施工方法可为后续升船机大件卸车、运输及吊装施工方法提供施工经验,具有较大的参考价值。