面漆对湿热环境下膨胀型防火涂层隔热性能的影响

王玲玲, 邓豪杰, 李国强, 楼国彪

(1.华侨大学 土木工程学院, 福建 厦门 361021; 2.同济大学 土木工程学院, 上海 200092)

就钢结构而言,喷涂膨胀型防火涂料是一种具有较强性能优势和广泛发展前景的防火保护形式.但是,由于膨胀型防火涂料中含有有机分,在自然环境下涂层极易产生降解和老化.老化涂层的隔热性能下降,会导致钢结构抗火性能降低.目前,由膨胀型防火涂层保护的钢结构在使用寿命内的可靠性问题,已经引起了消防主管部门、工程设计单位、涂料厂商和科研人员的广泛关注.

研究人员提出用如下2种方法来提高膨胀型钢结构防火涂层的耐老化性能:(1)在防火涂层中加入颗粒(可膨胀石墨、黏土、纳米),以延长水分子的扩散路径和水溶性阻燃剂的迁移路径[1-6].Wang等[7]和Lai等[8]还提出通过增大基体树脂的交联密度、用大分子的成炭剂代替季戊四醇等方法来提高涂层的耐老化性能.(2)在膨胀型钢结构防火涂层的表面涂覆面漆.Wang[9]研究发现,面漆对膨胀型钢结构防火涂层在酸性腐蚀、紫外光照和自然环境条件下的耐老化性能均有明显提升.Jimenez等[10]考察了4种商用面漆对环氧基膨胀型钢结构防火涂层耐老化性能的影响,发现大部分商用面漆都无法限制盐水的浸入.Jimenez等[10]认为面漆有助于提升膨胀型钢结构防火涂层(未经老化)的隔热性能,这个结论与Xu等[11]的研究结果相悖.

需要指出的是,上述学者在研究中将面漆对膨胀型钢结构防火涂层耐老化性能提升的正向作用与面漆对未老化涂层隔热性能的不利影响分开考虑.而事实上,对于投入使用的膨胀型钢结构防火涂层,面漆的正负向作用是同时存在的.为此,本文拟通过105个试件的湿热老化试验和隔热性能试验,考察面漆对膨胀型钢结构防火涂层耐老化性能和膨胀性能的影响,明确面漆类型和厚度对湿热环境下膨胀型钢结构防火涂层隔热性能的影响规律,研究结果可以为工程应用提供参考.

1 试验

1.1 试件设计

在尺寸为200mm×270mm×16mm的Q235钢板上,先后涂覆防火涂料(厚度为d)和面漆试件(见图1).本文共进行了105个试件的湿热老化试验和隔热性能试验,其中15个未涂覆面漆,称为N型试件.其余的90个试件按照面漆类型分为2种工况:工况1有60个试件,所涂面漆为环氧聚氨酯面漆(简称为E型面漆),称为E型试件;工况2有30个试件,所涂面漆为脂肪族丙烯酸聚氨酯面漆(简称为A型面漆),称为A型试件.60个E型试件和30个A型试件根据面漆厚度,可分别划分为4组和2组,每组中变化的参数为老化时间.试验所用涂料均为阿克苏诺贝尔产膨胀型钢结构防火涂料Interchar 973,其基体树脂为单组分丙烯酸树脂,阻燃体系为聚磷酸铵-三聚氰胺-季戊四醇(APP-MEL-PER),试验参数及试件编号如表1所示.

表1 试件参数

1.2 湿热老化试验

湿热老化试验遵照ETAG018《Guideline for European technical approval of fire protective products, Part 2:Reactive coatings for fire protection of steel elements》执行.本文研究对象为室内用膨胀型钢结构防火涂层,试验条件选取ETAG018中的Z1型:(1)温度为(40±3)℃,相对湿度为(98±2)%,时间为8h;(2)温度为(23±3)℃,相对湿度为(75±2)%,时间为16h.

图1 试件示意图Fig.1 Specimen dimensions(size:mm)

根据ETAG018,按照上述试验条件进行人工加速老化试验,24h相当于1个循环,不间断地进行21个循环相当于实际使用10a.由于目前对室内用膨胀型钢结构防火涂层人工加速老化试验相关系数的研究尚属空白,因此本文假设涂层的实际使用时间与人工加速老化试验时间服从线性关系,即0、21、42、63、84次循环,分别代表实际使用0、10、20、30、40a.

1.3 隔热性能试验

隔热性能试验在同济大学抗火实验室的隔热性能试验炉内进行,升温过程按照ISO 834标准升温曲线控制.试件周围布置热电偶以测量涂层表面的热空气温度,钢板温度由埋设在钢板内的3个热电偶测量.试验炉控制系统将热电偶测量的数据每隔30s记录1次,连续记录.钢板的平均温度达到700℃时,试验结束.炉门上方设有2个观察孔,以观察试验现象.

2 试验结果

2.1 试验现象

2.1.1湿热老化试验后涂层表观状态

湿热老化试验后无面漆及有面漆试件的表观状态分别如图2、3所示.从图2可以看出:无面漆试件在湿热环境条件下表观状态变化较大;经过42次湿热老化循环后,涂层表面出现明显的褶皱;经过84次湿热老化循环后,涂层表面出现褶皱和凹凸不平.涂层的表观状态与涂层在高温下形成膨胀层的隔热性能密切相关.表观状态变化越大,说明涂层受湿热环境条件的影响越大,涂层在高温下形成膨胀层的隔热性能越差.

图2 湿热老化试验后N型试件的表观状态Fig.2 Surface appearance of type-N specimens after different cycles of hydrothermal aging test

图3 湿热老化试验后E型和A型试件的表观状态Fig.3 Surface appearance of type-E and type-A specimens after different cycles of hydrothermal aging test

从图3可以看出:涂覆面漆后,涂层表观状态的变化明显减小;涂2层E型面漆的试件在经过42次湿热老化循环后,涂层表观状态无明显变化,经过84次湿热老化循环后,涂层表面出现起泡现象;涂2层A型面漆的试件即使在经过84次湿热老化循环之后,涂层表面仍无明显变化.

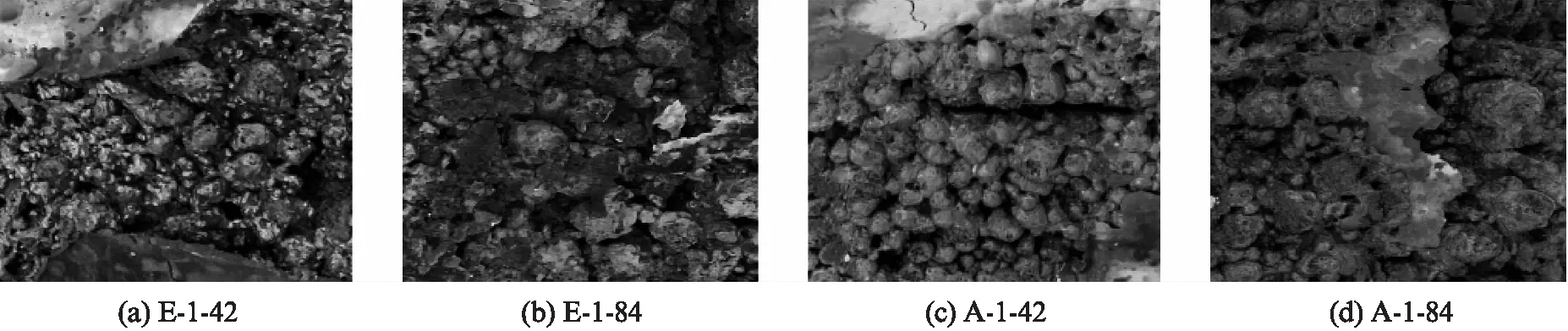

2.1.2膨胀层的形态学特征

高温下膨胀型钢结构防火涂层在经历熔融、膨胀、固化和失炭等一系列物理化学反应之后会形成轻质多孔膨胀层,该膨胀层的导热系数远低于初始密实涂膜的导热系数,从而有效隔绝热量传递.膨胀层中泡孔的尺寸和分布是影响膨胀层导热系数的主要因素之一.图4、5分别给出了无面漆和有面漆试件在膨胀-固化阶段形成的炭化层表面的泡孔分布情况.从图4可以看出:未经老化的试件在高温下形成了丰富的炭化层泡孔(图4(a));经过42次湿热老化循环后,炭层泡孔的数量大幅衰减且泡孔尺寸大小不均(图4(b));经过84次湿热老化循环后,涂层几乎不膨胀,且在炭层表面出现大量裂缝(图4(c)).产生这种现象的原因是:湿热环境下涂层基体树脂受到水汽和氧气侵蚀发生氧化反应,同时阻燃体系内的亲水性物质向涂层表面迁移和析出,导致阻燃体系组分配比发生变化,高温下膨胀型钢结构防火涂层发生的反应与未老化涂层所有不同.面漆的存在可以阻止或延缓基体树脂的氧化反应以及阻燃体系内亲水性物质的迁移和析出.

图4 N型试件炭化层表面泡孔分布情况Fig.4 Pore arrangement of intumescent coating chars for type-N specimens

图5 E型和E型试件炭化层表面泡孔分布情况Fig.5 Pore arrangement of intumescent coating chars for type-E and type-A specimens

从图5可以看出:即使在经过84次湿热老化循环之后,有面漆试件的炭层表面仍可见大量泡孔.无面漆及有面漆试件炭层表面泡孔数量及分布,直观地反映了面漆对膨胀型钢结构防火涂层耐湿热老化性能的提升作用.

图6 未老化涂层试件的膨胀倍率Fig.6 Expansion ratios of unaged intumescent coating specimens with different number of topcoat layers

面漆对膨胀型钢结构防火涂层的隔热性能也存在负面影响.首先,面漆的存在会增大多孔膨胀层内的孔隙压力,从而导致涂层的膨胀倍率降低[12].图6为覆有不同层数面漆涂层试件的膨胀倍率对比.为消除老化的影响,图6中所有试件均未经过湿热老化试验.从图6可以看出:与未涂面漆的试件相比,涂覆面漆后涂层的膨胀倍率均有不同程度的下降;面漆越厚,涂层膨胀倍率越低;在面漆厚度相同的情况下,A型试件的膨胀倍率低于E型试件,说明A型面漆对涂层膨胀过程的抑制作用大于E型面漆.

另外,面漆属于聚氨酯材料,内含C、N、H等元素,在热量和氧气作用下会燃烧并产生明火,如图7(a) 所示.面漆燃烧过程中释放热量,会导致构件表面温度升高.相比于丙烯酸聚氨酯面漆,环氧聚氨酯面漆中含有苯环,燃烧更剧烈并伴随产生黑烟.不仅如此,面漆的开裂和脱落会带动与之相接触的膨胀层开裂和脱落,如图7(b)所示,这会导致钢构件局部暴露于火场中.

图7 面漆的燃烧和开裂Fig.7 Burning and cracking of topcoat

2.2 涂层试件的等效导热常数

2.2.1等效导热常数的概念

为综合评估面漆对膨胀型钢结构防火涂层隔热性能的影响并将该影响量化,本文采用等效导热常数λe来表征膨胀型钢结构防火涂层的隔热性能,其值可用式(1)计算[13].

(1)

等效导热常数λe可定义为钢板温度Ts为400~600℃时等效导热系数λp(Ts)的平均值.膨胀型钢结构防火涂层的λp(Ts)可用式(2)计算[4].

(2)

式中:dp为初始涂层厚度,m;Ap/V为试件的截面形状系数,m-1;cs为钢材的比热,J/(kg·℃);ρs为钢材的密度,kg/m3;Tg(t+Δt)为t+Δt时刻试件表面的热空气温度,℃;Ts(t)为t时刻钢板的温度,℃;Δt≤30s.

2.2.2不同试件的等效导热常数

本文采用式(1)计算涂层试件的等效导热常数.由于3个相同试件的计算结果具有较好的重复性,取相同试件等效导热常数的算术平均值作为涂层试件的等效导热常数,如表2~4所示.

表2 N型试件的等效导热常数

表3 E型试件的等效导热常数

表4 A型试件的等效导热常数

2.3 结果讨论

2.3.1面漆对未老化涂层隔热性能的影响

图8为未老化涂层试件等效导热常数-面漆层数的关系曲线.从图8可以看出:对于未老化涂层试件,随着面漆厚度的增加,涂层的等效导热常数增加,隔热性能下降;E型试件的等效导热常数随着面漆厚度的增加呈近似线性的增长趋势,A型试件的等效导热常数随面漆厚度增加的变化趋势与E型试件有所不同;与无面漆试件相比,涂1层面漆的A型试件的等效导热常数增加了66.9%,涂2层面漆的A型试件的等效导热常数增幅为79.2%;在钢构件临界温度相同的情况下,涂层等效导热常数的增加会导致构件耐火时间的下降.

图8 面漆对未老化涂层试件等效导热常数的影响Fig.8 Effect of topcoats on λe of unaged intumescent coating specimens

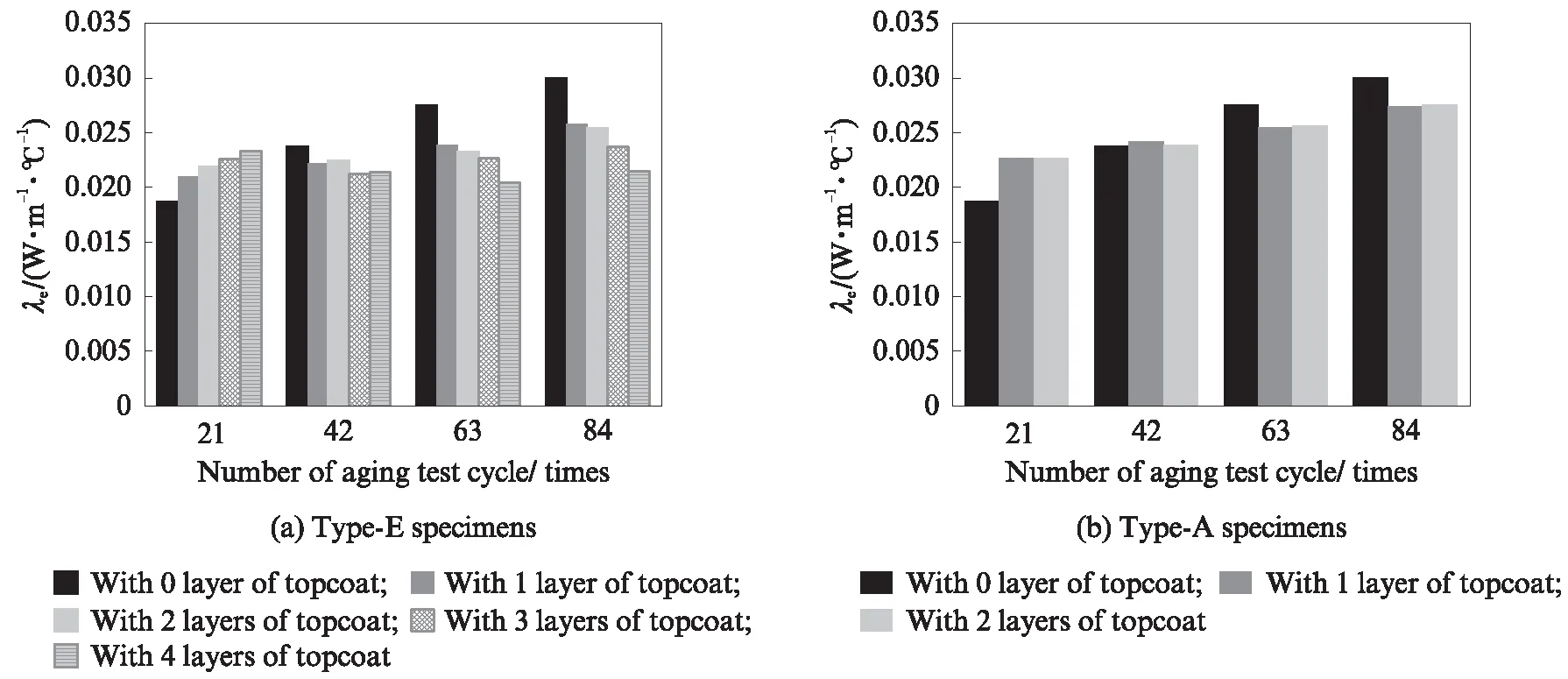

2.3.2面漆对老化涂层隔热性能的影响

图9为经过不同次数湿热老化循环后,E型试件和A型试件的等效导热常数随面漆厚度的变化趋势.从图9可以看出:无面漆试件与1层面漆试件的等效导热常数差别较大;相比之下,随着面漆厚度的增加(E型面漆从1层增加到4层,A型面漆从1层增加到2层),涂层等效导热常数的变化幅度要小得多.另外,涂层等效导热常数随面漆厚度的变化趋势取决于老化时间.当老化时间较短时(21次湿热老化循环,相当于实际使用10a),面漆对膨胀型钢结构防火涂层耐老化性能的提高作用小于面漆对涂层膨胀过程的抑制作用,此时涂层的等效导热常数随面漆厚度的增加而增大;随着老化时间的延长(63次湿热老化循环,相当于实际使用30a),涂覆面漆的有利影响逐渐显现,此时涂层的等效导热常数随面漆厚度的增加而减小;面漆的正、负向作用在某一个时间点(42次湿热老化,相当于实际使用20a)附近达到平衡.

图9 面漆对老化涂层试件等效导热常数的影响Fig.9 Effect of topcoats on λe of aged intumescent coating specimens

3 结论

(1)面漆延缓或阻止了膨胀型钢结构防火涂层基体树脂的氧化反应及阻燃体系内亲水性物质的迁移和析出,涂层隔热性能受湿热环境条件的影响降低,涂层耐老化性能提高.经过84次湿热老化循环后,N组试件等效导热常数比未老化试件增大131%,涂有2层面漆的E组和A组试件等效导热常数分别比未老化试件增大42%和21%.

(2)面漆增大了多孔膨胀层内的孔隙压力,从而导致涂层膨胀倍率下降,膨胀层隔热性能降低.相对于未老化的N组试件,涂有2层面漆的E组和A组试件等效导热常数分别增大了38%和79%.此外,面漆的燃烧、开裂和脱落现象,均会对膨胀层的隔热性能造成不利影响.

(3)湿热环境下,面漆延缓了膨胀型钢结构防火涂层隔热性能的退化,同时也会对涂层的隔热性能产生不利影响.使用时间较短时,因面漆延缓老化引起膨胀型钢结构防火涂层隔热性能提高的幅度小于面漆对涂层隔热性能降低的幅度,此时涂层的隔热性能降低.随着使用时间的延长,面漆对膨胀型钢结构防火涂层耐老化性能的提高作用逐渐显现,可以提高涂层的隔热性能.