喷涂技术在烟草薄片生产中的应用研究

薛洪龙 宋成剑 李新生

(上海烟草集团太仓海烟烟草薄片有限公司,江苏太仓,215433)

烟草薄片是以卷烟生产中的烟草废弃物为原料,利用造纸工艺加工重组而成的烟草产品,其具有密度低、填充值高、可加工性优良、产品内在品质及风格特征可塑性强等特点[1-3],因此在中式卷烟产品质量提升的目标驱动下,烟草薄片的生产技术和质量得到快速发展,近年来已发展成为中式卷烟的重要原材料。

目前烟草薄片行业内均采用“先分后合”的工艺,即烟草原料先经热水抽提实现固液分离,然后液相经除杂、浓缩、加香后形成涂布液;固相经制浆、加纤和加填、抄造形成基片;最后经涂布工序(一般指浸渍方式)将涂布液涂布到基片上,再经烘干、分切制备得到烟草薄片[3-4]。为赋予烟草薄片更优的内在品质,行业内一般采用相应液相技术用于改变其中某类成分的含量,其中添加有机酸钾盐可有效提升烟草薄片的燃烧性能,进而降低卷烟焦油释放量[5-6];目前烟草薄片行业内大部分使用的是柠檬酸钾[7],其钾离子具备降焦减害的作用,其柠檬酸根离子具备改善烟草薄片吸味的作用,是较为理想的烟草助燃添加剂[8-10]。

太仓海烟烟草薄片有限公司(以下简称太仓海烟公司)技术人员在日常生产中发现,涂布液配制后体系含渣量较浓缩液升高,造成涂布液体系黏度升高,涂布液渗透性下降,使得涂布液性质恶化,在涂布干燥后引起烟草薄片表面发黏、结块等问题,进而影响烟草薄片的可加工性和可储存性。同时,回用涂布液离心净化时香料成分携带损失量增加,造成生产成本上升。经进一步研究表明,是因为柠檬酸钾的加入打破了涂布液体系中多种酸碱平衡及沉淀溶解平衡[11],相关有机酸与金属离子之间的沉淀反应加剧,体系内产生了较多的柠檬酸盐、苹果酸盐、草酸盐等难溶或微溶的有机酸盐,导致涂布液体系含渣量和黏度的升高。

为改善涂布液的使用性能,结合前期研究和调研情况,本研究立足烟草薄片质量提升和降本增效工作,对涂布系统进行了改造研究,新增喷涂装置,使用喷涂工艺将柠檬酸钾单独涂布到基片上,可避免其与涂布液体系反应,提高涂布液适用性的同时降低了香料成分损失。

1 涂布系统改造

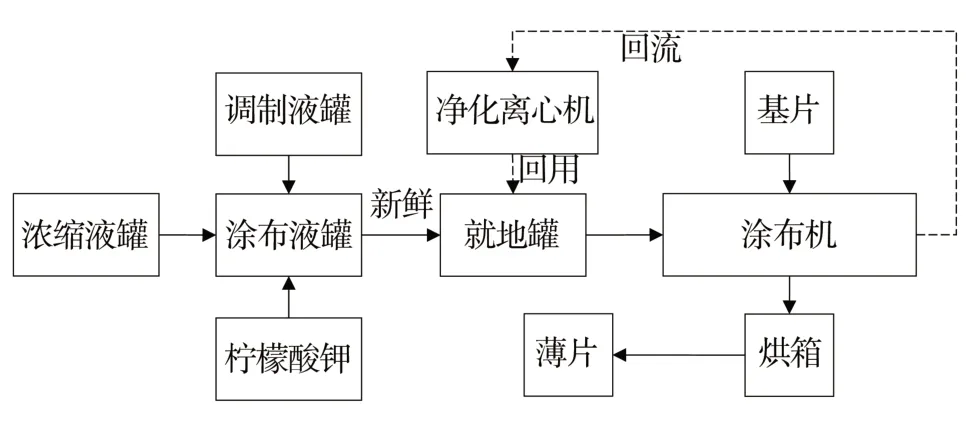

1.1 原涂布系统

原涂布系统工艺流程如图1 所示,将制备完成的浓缩液、调制液按照配方要求的比例分别加入涂布液罐中搅拌一定时间,再按配方要求加入柠檬酸钾搅拌后形成涂布液;然后涂布液泵入就地罐中,经计量后泵入涂布机,按工艺要求的涂布量进行基片涂布,涂布后经烘箱干燥至设定水分后制得烟草薄片。

该工艺流程存在如下问题:①涂布液体系含渣量偏高,黏度偏高,影响涂布液渗透性等使用性能,进而影响产品质量;②离心净化时,香料成分携带损失量增加,生产成本上升;③涂布系统各罐体、管道结垢显著,影响涂布液输送,定期清洁造成人工成本上升;④结垢物质进入涂布机,造成涂布辊异常磨损,引发涂布量横幅极差升高。因此在实际生产中,偶发管道堵塞问题,造成生产停机;涂布辊使用周期缩短,在涂布量横幅极差偏高时需更换涂布辊。

图1 原涂布系统工艺流程

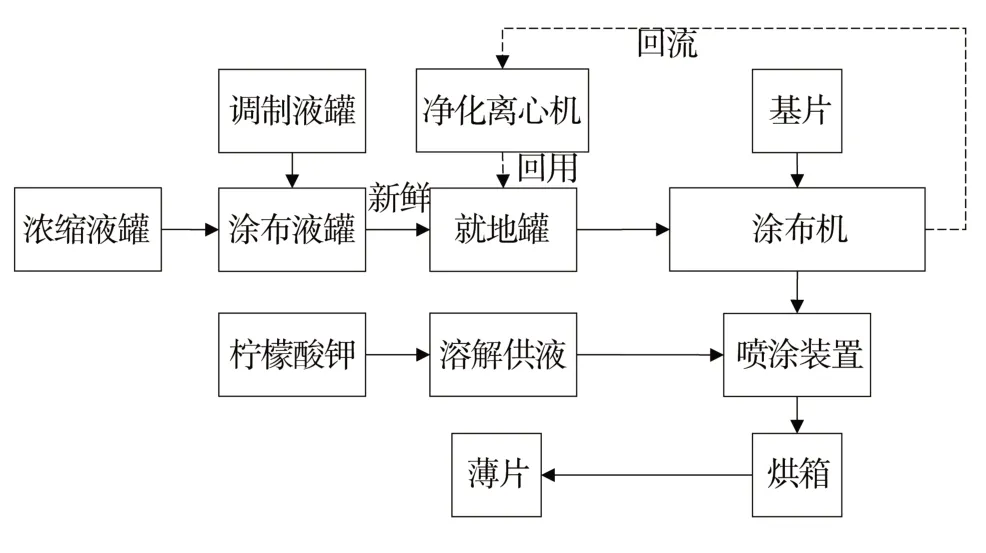

1.2 新涂布系统

鉴于原涂布系统存在诸多问题,经过研究发现,柠檬酸钾是造成结垢的主要因素,因此决定使用喷涂装置单独涂布柠檬酸钾,避免其与涂布液体系长时间接触引发沉淀和结垢。图2所示为新涂布系统工艺流程。即在原有流程基础上:①增加柠檬酸钾单独溶解供液系统,在涂布机与烘箱间增加喷涂装置,形成柠檬酸钾喷涂系统;②更换柠檬酸钾加入点,将其单独溶解后,喷涂到涂布后的湿薄片(进入烘箱前)上。喷涂装置运行现场示意图见图3。

图2 新涂布系统工艺流程

图3 喷涂装置运行现场示意图

改造后,柠檬酸钾与涂布液接触时间大幅降低,涂布液体系中溶解平衡不受柠檬酸钾的影响,涂布液使用性能得到提升。

2 实 验

2.1 实验方法

通过涂布液性质、烟草薄片(以下简称薄片)物理质量、化学质量、感官质量的变化分析,对比涂布系统改造前后生产的稳定性及薄片质量情况。生产条件为:纸机幅宽2640 mm,生产车速95 m/min,柠檬酸钾用量1.90%(相对绝干产品),总涂布量(浸涂和喷涂总和)为(36.0±1.0)%,基片定量(58.0±2.0)g/m2。分析所用薄片样品取自烘箱干燥后,分析所用液体样品取自涂布液罐。

2.2 性能测试

测试前按照GB/T 16447—2004,将薄片放在温度(22.0±2.0)℃、相对湿度(60.0±5.0)%的环境条件平衡48 h后,测定各项性能指标。

2.2.1 涂布液性质检测

(1)黏度测试

按照GB/T 10247—2008利用旋转黏度计(LVDVII+P,美国BROOKFIELD)测定涂布液黏度,测试温度(35.0±0.1)℃。

(2)含渣量测试

按照GB/T 21496—2008 利用高速离心机(TDL-5-A,上海安亭科学仪器厂)测定涂布液含渣量,测试条件为:温度(23.0±0.5)℃,转数3000 r/min,时间5 min。含渣量计算见公式(1),结果为5 次测量的平均值。

式中,W1为离心后上清液的质量,g;W2为离心前液体质量,g;W为离心后沉淀物占比,又称含渣量,%。

(3)渗透性测试

依据文献中烟草薄片对涂布液吸收性能测试方法[12],使用光学接触角测试仪(DSA100,德国KRUSS)测试涂布液的渗透性能。

2.2.2 样品物理指标检测

(1)定量测定

按照GB/T 451.2—2002 使用电子天平(PL602-L,瑞士METTLER TOLEDO)测定薄片定量。

(2)涂布率测定

涂布率计算见公式(2)。

式中,X1为基片绝干定量,g/m2;X2为薄片绝干定量,g/m2;Y为涂布率,%。

(3)填充值测定

按照烟草行业标准YC/T 152—2001 使用填充度仪(D51,德国BORGWALDT)测定薄片填充值。

(4)阴燃速率测定

按照烟草行业标准YC/T 197—2005 使用阴燃仪(FT-30V,北京澳普乐科技公司)测定薄片阴燃速率。

(5)含水率测定

按照烟草行业标准YC/T 31—1996 使用烘箱(VENTICELL111,德国MMM)测定薄片含水率。

2.2.3 样品化学指标检测

根据烟草行业对于样品化学指标的界定,按照烟草行业标准YC/T 159—2002(水溶性糖)、YC/T 160—2002(总植物碱)、YC/T 217—2007(钾)利用化学分析仪(AA3,德国SEAL)分别对样品水溶性糖、总植物碱、钾含量进行测试。

2.2.4 样品感官质量评价

依据太仓海烟公司内部感官质量评价方法(得分差异≤1.0 分,认为无显著差异),组织感官评吸小组(至少8 人参加)对样品进行了对比评吸,结果取平均值。

3 结果与讨论

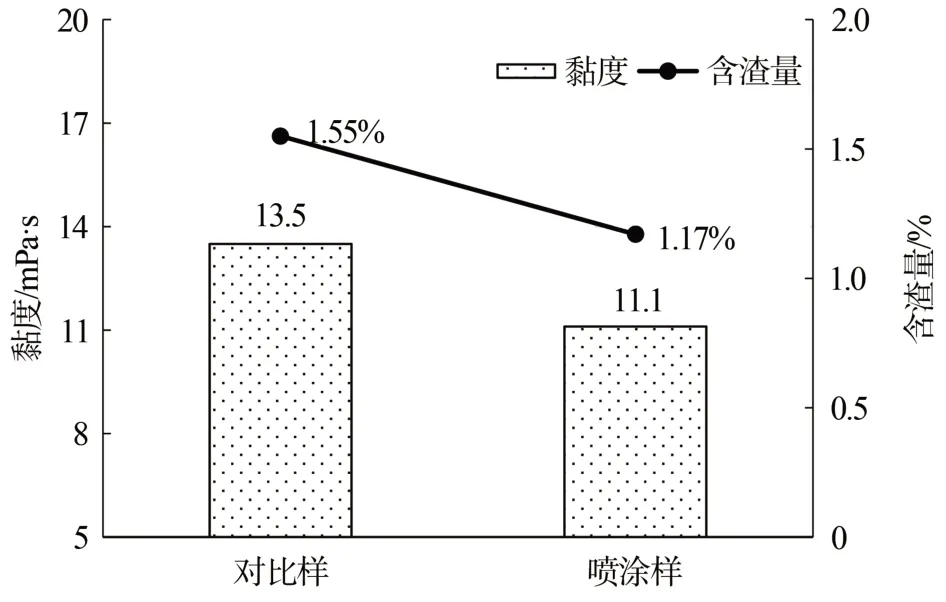

3.1 涂布液性质对比

涂布液的黏度和含渣量影响涂布效果,依据生产经验,涂布液黏度越低,越利于涂布液渗透进基片,否则涂布液恶化后将有部分涂布液停留在基片表面,干燥后引起薄片发黏,造成结块等问题。具体涂布液性质如图4 和图5 所示。对比样为原涂布系统样品,喷涂样为新涂布系统样品。

图4 涂布液黏度与含渣量变化

由图4 可见,新涂布技术中改变柠檬酸钾加入点,涂布液黏度由对比样的13.5 mPa·s下降到喷涂样的11.1 mPa·s,下降了17.78%;涂布液含渣量由对比样的1.55%下降到喷涂样的1.17%,下降了24.52%;下降原因是喷涂样涂布液中无柠檬酸钾,涂布液体系酸碱平衡及沉淀溶解平衡保持稳态,未有沉淀反应发生,涂布液性质恶化问题得到缓解。

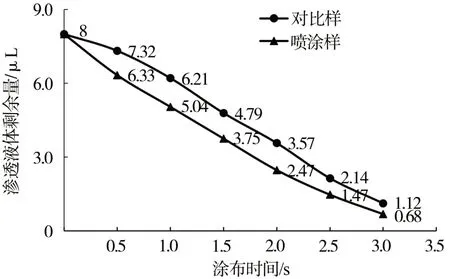

由图5 可见,喷涂样涂布液较对比样涂布液具有更优地渗透性能,在初始液体同为8 μL 时,涂布液涂布基片1.0 s 后,对比样涂布液剩余6.21 μL,渗透速率约为1.79 μL/s;喷涂样涂布液剩余5.04 μL,渗透速率约为2.96 μL/s,渗透速率较对比样提高了65.36%;涂布液涂布基片2.0 s后,对比样涂布液剩余3.57 μL,渗透速率约为2.22 μL/s;喷涂样涂布液剩余2.47 μL,渗透速率约为2.77 μL/s,渗透速率较对比样提高了24.77%。实际生产中,在相同涂布量下,渗透速率越快,表明涂布液越容易进入基片内部,其停留于基片表面的可能性就越低,进而涂布干燥后薄片表面携带的涂布液就越少,薄片表面发黏的风险降低,其装箱后产生结块等问题的风险减少。

图5 涂布液渗透性变化

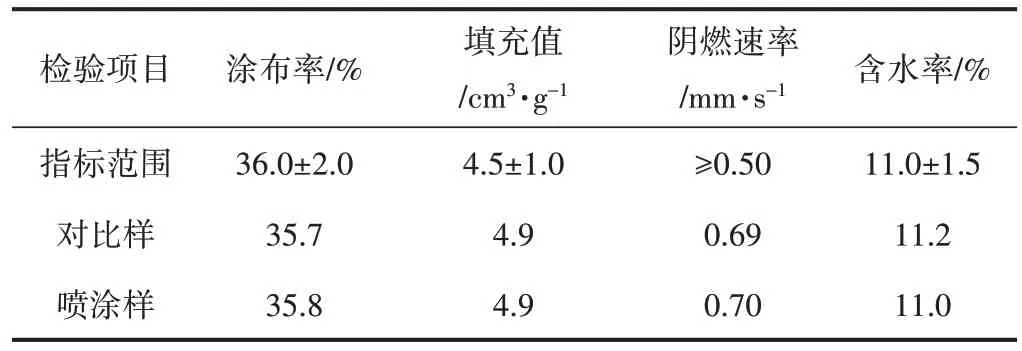

3.2 薄片物理指标对比

薄片物理指标是用于衡量产品加工性和燃烧性是否符合客户需求的重要参数,具体指标如表1 所示。由表1 可见,喷涂样在涂布率、填充值、阴燃速率、含水率等相关指标上与对比样基本一致,均符合产品质量指标要求。结果表明,新涂布系统的应用不会改变产品现有物理质量指标。

表1 薄片物理指标对比

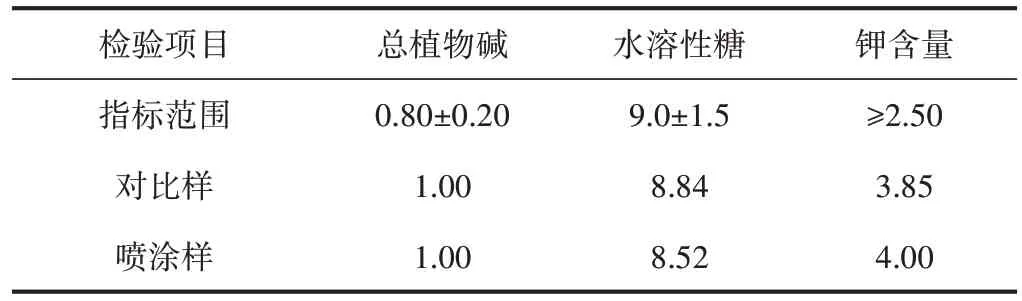

3.3 薄片化学指标对比

薄片化学指标是用于衡量产品内在品质和吸味是否符合客户需求的重要参数,具体数据如表2 所示。由表2可见,喷涂样在总植物碱、水溶性糖、钾含量等相关指标上与对比样基本一致,均符合产品质量指标要求。结果表明,新涂布系统的应用不会改变产品现有化学质量指标。

同时,为验证喷涂装置运行稳定性情况,在纸机横幅均匀裁取12点,进行了钾含量测试,每隔2 h测试1 次以评价喷涂装置运行稳定性,具体数据如图6所示。

表2 薄片化学指标对比 %

图6 钾含量横幅分布情况对比

由图6 可见,因涂布辊易受涂布液中结垢物质影响造成异常磨损,原涂布系统生产中涂布率存在横幅极差问题,取样测试其钾含量横幅极差,对比样为0.73%;而喷涂样中,柠檬酸钾由喷涂装置单独涂布,不受涂布辊影响,其4组横幅极差均值为0.23%,相比对比样下降了68.49%。同时4组喷涂样中,纵向极差平均值为0.13%(范围0.05%~0.23%),表明系统处于较稳定的运行状态。

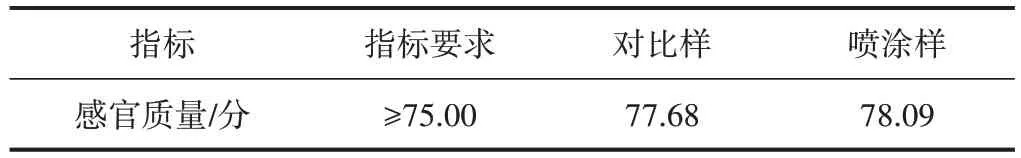

3.4 薄片感官质量对比

柠檬酸钾的加入有助于薄片产品燃烧性能的改善,其加入量及加入方式可能造成感官质量的变化,具体对比数据如表3所示。

表3 薄片感官质量对比

由表3 可见,喷涂样在感官质量上与对比样基本一致,均符合产品质量指标要求。

3.5 系统运行不足

新涂布系统中喷涂装置目前自控水平偏低,在纸机断纸期间无法自动切断柠檬酸钾溶液供给,造成溶液浪费;且喷涂装置没有设置回流管道,长时间持续运行后易于盲端造成杂质积累或结晶,导致喷头堵塞风险上升;喷涂装置运行周期内未能定量检验出其对管道结垢、涂布辊磨损等问题的缓解情况。笔者下一步将推进喷涂装置自控水平的提升,设置回流管道避免盲端杂质积累,为喷涂装置更好地应用于烟草薄片生产提供支撑。

4 结 论

本研究对烟草薄片涂布系统进行了改造,新增喷涂装置,使用喷涂工艺将柠檬酸钾单独涂布到基片上。喷涂技术的应用缓解了涂布液性质恶化对烟草薄片生产中的影响,杜绝了其对涂布液体系酸碱平衡及沉淀溶解平衡的影响。

4.1 相比原涂布工艺,新涂布工艺涂布液黏度下降了17.78%,含渣量下降了24.52%。

4.2 新涂布工艺提高了涂布液渗透性,相比原涂布工艺,涂布液涂布基片1.0 s 时,渗透速率增加了65.36%。

4.3 新涂布工艺制备的烟草薄片物理指标、化学指标、感官质量均符合产品质量指标要求,且与原涂布工艺产品无差。钾含量不受浸渍涂布影响,相比原涂布工艺,烟草薄片横幅极差下降了68.49%,改善了钾含量分布的均匀性。

4.4 由于当前新涂布系统仍处于完善阶段,其自控水平偏低,部分管道设置不合理,生产过程中仍需操作人员关注系统运行情况,使用喷涂装置的优越性并未完全发挥出来,未来将继续优化喷涂装置自控能力,优化管道布置,使喷涂系统具备高效、便捷、节约等特点。