基于液体分散染料的涤纶低弹丝生产工艺优化设计*

白雁飞

(闽北职业技术学院设计系,福建 南平 353000)

引言

随着社会经济的发展以及人们生活水平的提高,环境污染问题越来越严重,在生态被严重破坏的情况下,低碳生活和节能环保等观念逐渐出现在人们的生活中[1].印染行业产生的废水对环境造成了严重污染,成为较大的污染制造者[2].因此需要降低印染废水中存在的杂质含量、控制印染废水的排放.作为涤纶化纤的一种变形丝,涤纶低弹丝与普通涤纶相比具有易洗快干、弹性模量高等特点,受到了消费者和纺织企业的广泛关注.涤纶低弹丝通常是由多种较大差异性能的纤维组成的,因放湿性和吸湿性等性能差异,上述混纺纤维之间容易发生化学反应,导致纤维的生产能耗和生产质量难以控制[3].如何在上述背景下优化差别化纤维生产工艺,降低生产能耗、控制生产质量,成为涤纶低弹丝生产的关键问题[4].基于当前涤纶低弹丝生产工艺优化设计方法存在电能消耗量高和色牢度低的问题,提出基于液体分散染料的涤纶低弹丝生产工艺优化设计方法.

1 液体分散染料生产流程

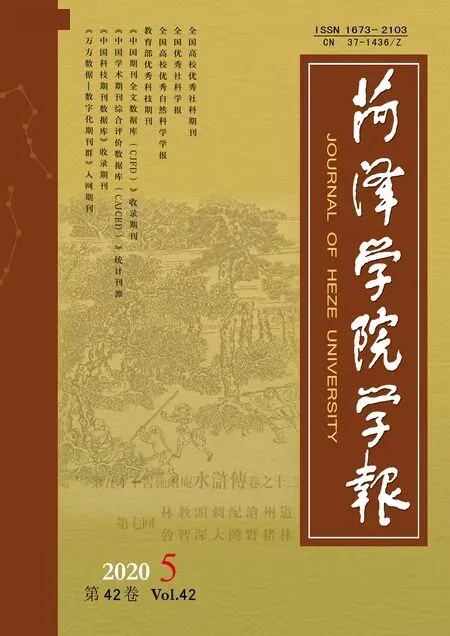

液体分散染料具有低能耗、低成本、操作简单和无粉尘等优点,在染料行业中成为研究的新热点[5,6].高质量的液体分散染料需要满足染料牢度高、含固率高、吸潮性好、贮存稳定性好、预冷不凝聚、不凝结等条件,液体分散染料的生产流程如图1所示.

图1 液体分散染料生产流程

2 涤纶低弹丝生产工艺优化设计

2.1 涤纶低弹丝生产工艺参数优化模型

根据液体分散染料的生产流程,以及涤纶低弹丝生产工艺的特点,从工艺碳排放、物料碳排放和能源碳排放三个方面分析涤纶低弹丝生产过程的工艺消耗、物料消耗和能源消耗[7,8].

1)能源碳排放

能源碳排放在涤纶低弹丝生产过程中主要体现在电能消耗,通过式(1)计算电动机在引风机、空压机和加弹机等设备中的电能消耗EMc:

(1)

式中,q代表的是电动机在设备中的台数;te代表的是起动设备的时间;ts代表的是停止设备的时间;P代表的是电动机在设备中的功率.

设EHc代表的是电能消耗在电辅助加热系统中对应的消耗量,其计算公式如下:

EHc=kPhh

(2)

式中,k代表的是发热丝在电辅助加热系统中存在的根数;h代表的是系统工作的时间;Ph描述的是发热丝对应的功率.

电能消耗在整个涤纶低弹丝加弹过程中对应的能源排放量ECe可通过电能消耗量计算得到:

(3)

式中,fe描述的是电能的排放系数;EHci描述的是电加热辅助系统在涤纶低弹丝加弹过程中存在的电能消耗;EMci描述的是电动机电能在涤纶低弹丝加弹过程中的消耗.

2)物料碳排放

能源碳排放在涤纶低弹丝生产过程中主要表现为DTY油剂的消耗,设OMt代表的是上油系统在t时间内的DTY油剂消耗量,其计算公式如下:

OMt=SCpt

(4)

式中,Cp代表的是油轮每转动一次在上油系统中对应的油剂消耗量;S代表的是油轮转速.

通过式(5)核算并分析生产涤纶低弹丝过程中的物料碳排放量CEm:

CEm=foOMt=foSCpt

(5)

式中,fo代表的是DTY油剂对应的碳排系数.

3)工艺碳排放

设NNFEd代表的是油剂废气在涤纶低弹丝生产过程中的排放量,其计算公式如下:

NNFEd=NNFEd1+NNFEd2=CPOYqα

(6)

式中,CPOY代表的是POY丝在单位时间内的消耗量;α代表的是以油剂废气形式排放的比例;q代表的是油剂在每吨POY丝中存在的含量.

设CEp代表的是油剂废气在生产过程中对应的工艺碳排放量,其计算公式如下:

CEp=NNFEdfg

(7)

式中,fg代表的是油剂废气的生产过程中对应的碳排系数.

通过上述分析,构建涤纶低弹丝生产的碳排放函数CE:

CE=ECe+CEm+CEp

(8)

在液体分散染料的基础上结合碳排放函数,建立涤纶低弹丝生产工艺参数优化模型:

CE(X)=CE(Vo,Ho,Sm,Tf,Ts)

(9)

式中,X={Vo,Ho,Sm,Tf,Ts},其中Ts、Tf均代表的是加热箱温度;Sm代表的是加工速度;Vo代表的是油轮速度;Ho代表的是油尺高度.

2.2 模型求解

基于液体分散染料的涤纶低弹丝生产工艺优化设计方法,利用粒子群算法,求解涤纶低弹丝生产工艺参数优化模型,实现涤纶低弹丝生产工艺的优化设计,具体过程如下:

1)外部存档

粒子的密度信息即为粒子在网格中存在的数量,当网格中存在较多的粒子时,相对的粒子密度较大,反之粒子密度较小[9,10].非劣解在Archive集中存在的数量随着算法的运行不断增加,通过调整网格的尺寸,对Archive集中存在的粒子进行重新定位[11].

2)自适应网格

对二维目标空间进行划分,获得K1×K2个网格,设dk代表的是网格第k维宽度,其计算公式如下:

(10)

3)Archive集的维护

当粒子在Archive集中高于预设的最大值为M时,消除Archive集中存在的多余粒子[12,13],设PN代表的是需要删除的粒子总数,其计算公式如下:

(11)

式中,At+1代表的是Archive集在第t+1迭代时存在的粒子数;Grid(m)描述的是网格m中存在的粒子数.

4)全局极值

将粒子集Si中密度最小的粒子作为全局极值gbest(i),其表达式如下:

gbest(i)={Aj|min{Grid(Aj),j∈Si}}

(12)

式中,Grid(Aj)描述的是在网络中存在的粒子数;Si描述的是优于粒子i的粒子在Archive集中构成的粒子集合,其表达式如下:

Si={Aj|j∈At,j>i|}

(13)

式中,At代表的是第t次迭代时对应的Archive集;大于号描述的是Pareto优先关系.

当全局极值gbest(i)的个数高于1时,通过式(14)选择粒子i的唯一全局极值gbest(i)*[14,15]:

(14)

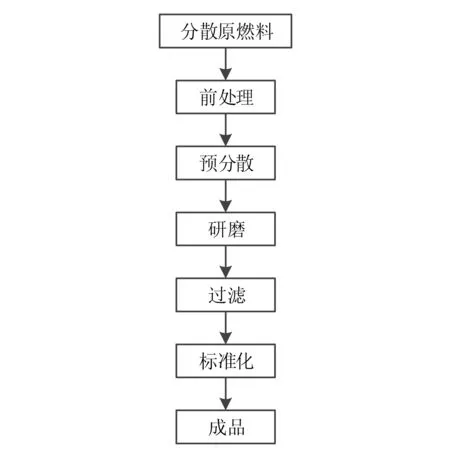

利用粒子群算法,求解涤纶低弹丝生产工艺参数优化模型的求解流程如图2所示.

图2 粒子群算法求解流程

3 实验结果与分析

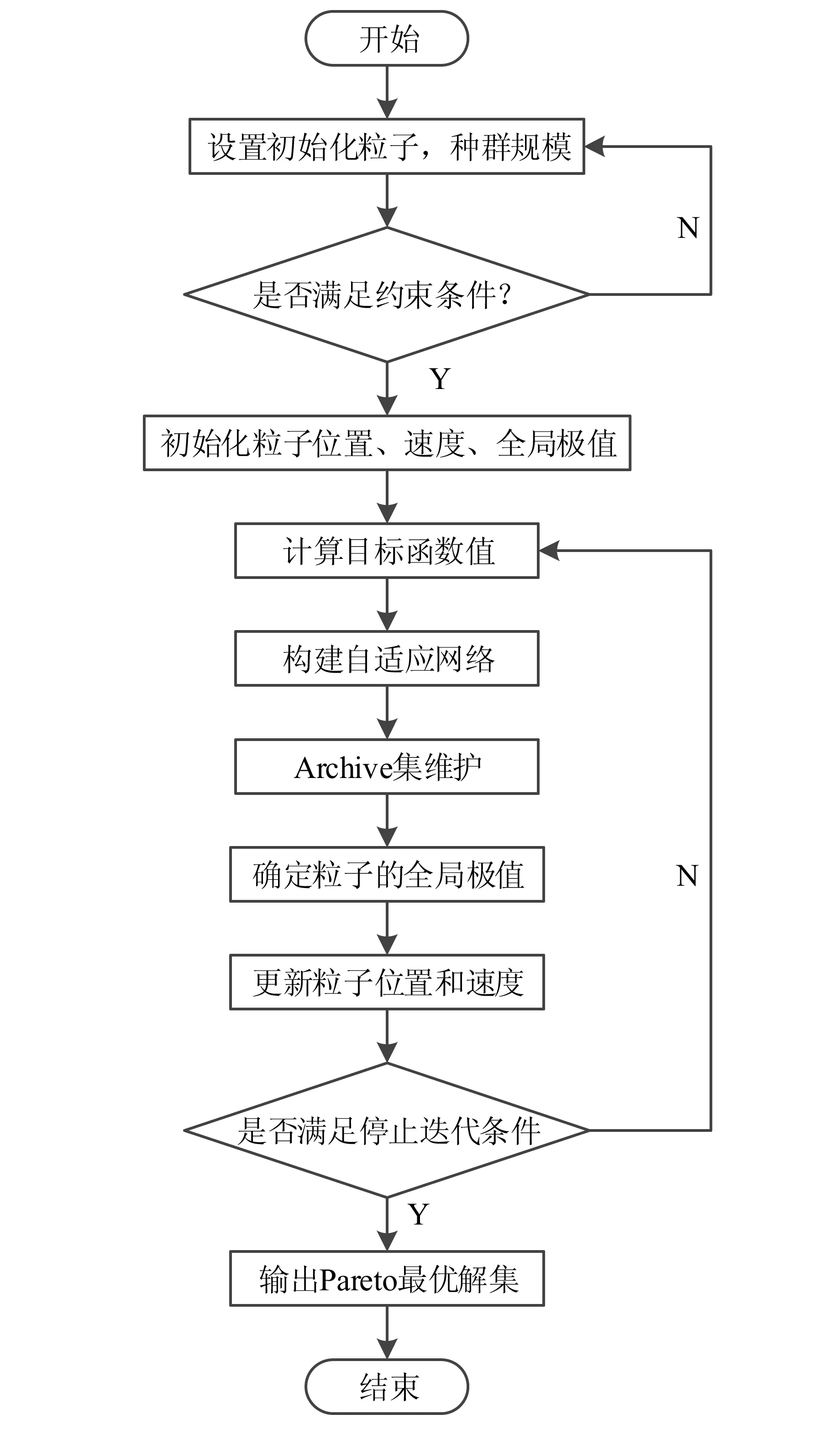

为了验证基于液体分散染料的涤纶低弹丝生产工艺优化设计方法的整体有效性,需要对基于液体分散染料的涤纶低弹丝生产工艺优化设计方法进行测试,本次测试采用Windows操作系统完成.分别采用基于液体分散染料的涤纶低弹丝生产工艺优化设计方法、基于正交试验法的生产工艺优化设计方法和基于多目标遗传算法的生产工艺优化设计方法进行测试,对比不同方法优化后的电能消耗量,测试结果如图3所示:

图3 不同方法的电能消耗量

分析图3可知,采用基于液体分散染料的涤纶低弹丝生产工艺优化方法优化后的电能消耗量在多次迭代中均低于150 kW·h;采用基于正交试验法的生产工艺优化设计方法优化后的电能消耗量在第二次迭代中高达200 kW·h;采用基于多目标遗传算法的生产工艺优化设计方法优化后的电能消耗量在三次迭代中高达225 kW·h.对比基于液体分散染料的涤纶低弹丝生产工艺优化设计方法、基于正交试验法的生产工艺优化设计方法和基于多目标遗传算法的生产工艺优化设计方法的测试结果可知,基于液体分散染料的涤纶低弹丝生产工艺优化设计方法优化后的电能消耗量最小,将具有低能耗、低成本、操作简单和无粉尘等优点的液体分散染料技术引入涤纶低弹丝生产工艺中,降低了电能消耗量.

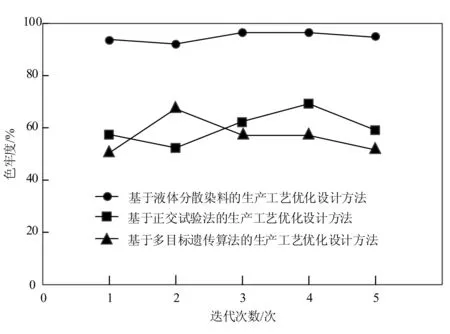

通过SW-24A型耐洗色牢度试验机对基于液体分散染料的涤纶低弹丝生产工艺优化设计方法、基于正交试验法的生产工艺优化设计方法和基于多目标遗传算法的生产工艺优化设计方法进行测试,对比不同方法的色牢度,测试结果如图4所示.

图4 不同方法的色牢度

分析图4中的数据可知,在多次跌代中基于液体分散染料的涤纶低弹丝生产工艺优化设计方法的色牢度均高于基于正交试验法的生产工艺优化设计方法和基于多目标遗传算法的生产工艺优化设计方法的色牢度,基于液体分散染料的涤纶低弹丝生产工艺优化设计方法通过粒子群算法,实现工艺参数的优化,进而实现涤纶低弹丝生产工艺的优化,提高了工艺的色牢度.

4 结论

涤纶低弹丝生产工艺合并了变形和拉伸,又被称为涤纶拉伸变形丝,将涤纶预取向丝作为原丝通过连续拉伸变形工艺在加弹机上进行假捻和拉伸变形,获得涤纶低弹丝.为了获得高质量的涤纶低弹丝,需要对涤纶低弹丝生产工艺进行优化设计.当前涤纶低弹丝生产工艺优化设计方法存在电能消耗量高和色牢度低的问题,提出基于液体分散染料的涤纶低弹丝生产工艺优化设计方法,降低了生产涤纶低弹丝的电能消耗量,提高了涤纶低弹丝的色牢固,为涤纶低弹丝的发展奠定了基础.